Escolher o sistema de ejeção certo para o seu molde é como escolher a ferramenta perfeita em uma caixa de ferramentas lotada – assustador, mas crucial.

Escolha o sistema de ejeção correto para o seu molde, considerando a complexidade do projeto da peça, o tipo de material e os métodos de ejeção adequados para aumentar a eficiência e minimizar defeitos.

Refletindo sobre minha própria jornada, lembro-me da primeira vez que enfrentei esse desafio. Recebi a tarefa de projetar um molde para um componente eletrônico particularmente complexo. A complexidade da peça me fez questionar cada movimento meu, mas mergulhar profundamente nas nuances dos sistemas de ejeção foi minha descoberta.

Compreender esses fatores-chave na seleção do sistema de ejeção é essencial para o sucesso do projeto e da fabricação do molde. Nas seções a seguir, compartilharei ideias que gostaria de ter conhecido naquela época, fornecendo a você um guia completo para tomar decisões informadas.

O sistema de ejeção afeta a eficiência da produção do molde.Verdadeiro

A escolha do sistema de ejeção correto otimiza a velocidade e a qualidade da produção.

O tipo de material é irrelevante para a escolha do sistema de ejeção.Falso

O tipo de material influencia o método de ejeção apropriado para moldes.

- 1. Quais são os diferentes tipos de sistemas de ejeção?

- 2. Como o design da peça influencia a escolha do sistema de ejeção?

- 3. Por que o tipo de material é importante ao escolher um sistema de ejeção?

- 4. Quais são os desafios comuns na implementação do sistema de ejeção?

- 5. Como os sistemas de ejeção podem afetar a qualidade do produto?

- 6. Quais inovações estão surgindo na tecnologia de ejeção de moldes?

- 7. Conclusão

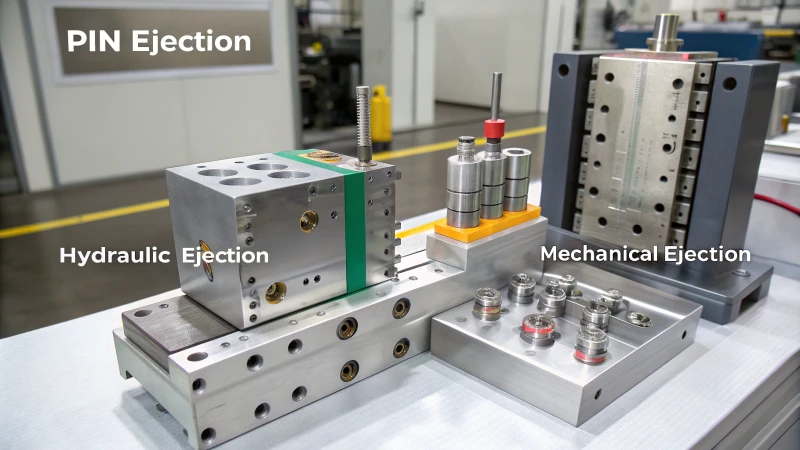

Quais são os diferentes tipos de sistemas de ejeção?

Já se perguntou o que realmente acontece na fabricação daquele dispositivo de plástico perfeito que usamos todos os dias? É tudo uma questão de magia dos sistemas de ejeção na moldagem por injeção.

Diferentes sistemas de ejeção na moldagem por injeção – pino, luva, lâmina e placa decapante – melhoram a eficiência da remoção de peças, influenciando a qualidade da peça moldada e a velocidade de produção.

Sistema de ejeção de pinos

Deixe-me compartilhar uma pequena história. Lembro-me da primeira vez que encontrei um sistema de ejeção de pinos durante meus primeiros dias no campo. Imagine isto: pequenos alfinetes empurrando uma peça moldada com precisão, quase como mágica. Este sistema é o carro-chefe da indústria – econômico e versátil, embora às vezes deixe marcas reveladoras em seus produtos. É como usar uma ferramenta antiga e confiável; confiável, mas nem sempre perfeito.

Este sistema 1 é económico e adequado para muitas aplicações, mas pode deixar marcas visíveis no produto.

Sistema de ejeção de manga

Imagine trabalhar em um projeto em que você precisa moldar algo cilíndrico, como o elegante estojo de uma caneta. O sistema de ejeção da manga torna-se seu melhor amigo aqui. Utiliza mangas cilíndricas para destacar as peças de maneira uniforme, o que é ideal para evitar marcas ou deformações inestéticas. É um pouco mais caro do que os sistemas de pinos, mas quando você busca a perfeição, vale cada centavo.

| Recurso | Ejeção de pino | Ejeção de manga |

|---|---|---|

| Custo | Baixo | Médio |

| Marcas no produto | Sim | Não |

| Ideal para formas | Vários | Cilíndrico |

Sistema de ejeção de lâmina

Depois, há aquelas peças delicadas – talvez um componente eletrônico fino e complexo. É aí que brilham os sistemas de ejeção de lâminas. Com lâminas finas como um sussurro, eles removem suavemente as peças sem danificá-las. É como enfiar a linha na agulha – requer precisão, mas proporciona delicadeza.

Os sistemas de lâminas 2 requerem alinhamento preciso para evitar danos ao molde ou produto.

Sistema de Placa Stripper

Para projetos maiores, como criar o corpo de uma TV de tela plana, o sistema de stripper plate é a sua escolha. É robusto e confiável, removendo peças sem esforço, sem pinos ou lâminas. Ele lida com peças pesadas com elegância, encurtando os tempos de ciclo, apesar da necessidade de moldes complexos.

| Recurso | Ejeção da Lâmina | Placa Decapadora |

|---|---|---|

| Estresse por parte | Baixo | Muito baixo |

| Complexidade do Molde | Moderado | Alto |

| Impacto no tempo de ciclo | Neutro | Reduzido |

Compreender esses diferentes sistemas é como escolher a ferramenta certa para o trabalho – cada um tem sua finalidade e seus pontos fortes. A escolha certa pode melhorar drasticamente a eficiência e a qualidade nos processos de fabricação.

Curioso para saber mais sobre essas fascinantes técnicas de ejeção? Mergulhe nas técnicas de ejeção 3 adaptadas apenas às suas necessidades.

Os sistemas de ejeção de pinos são adequados para peças ocas.Falso

Os sistemas de pinos podem deixar marcas e são menos ideais para peças ocas.

Os sistemas de ejeção de lâmina requerem alinhamento preciso.Verdadeiro

O alinhamento preciso evita danos ao molde ou produto.

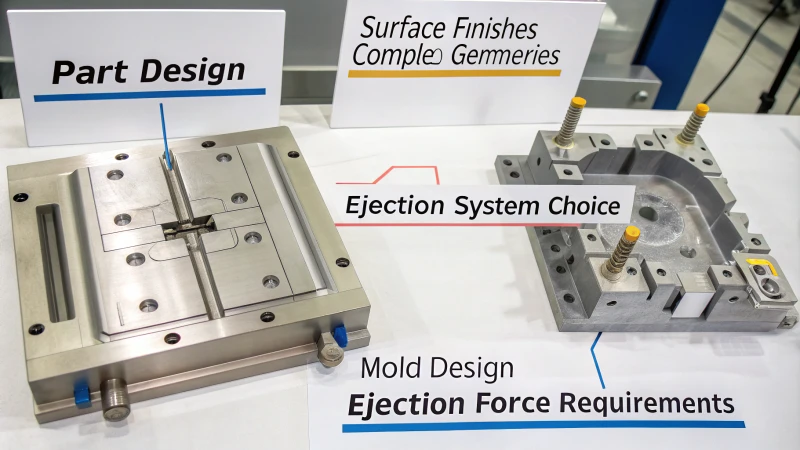

Como o design da peça influencia a escolha do sistema de ejeção?

Você já se perguntou por que o projeto de uma peça é tão importante na escolha do sistema de ejeção correto para o projeto de molde? Deixe-me compartilhar alguns insights que podem salvar seu próximo projeto.

O design da peça impacta a escolha do sistema de ejeção, afetando a força de ejeção, os acabamentos superficiais e a complexidade da forma, cruciais para operações de molde suaves e alta qualidade do produto.

O papel das características geométricas

Quando comecei no mundo do design de moldes, fiquei impressionado ao ver como cada pequena curva e borda de uma peça poderia ditar o método de ejeção que precisávamos. Se você já trabalhou com projetos complexos, sabe que às vezes esses detalhes delicados exigem um toque suave, como um jato de ar ou um sistema hidráulico, para evitar danificar a peça. É como lidar com um gatinho recém-nascido; muita pressão pode ser desastrosa.

Por outro lado, se você estiver lidando com designs mais simples, como blocos ou cilindros, as ejeções de pinos padrão geralmente são suficientes. Lembro-me de um projeto específico com um componente com paredes finas; foi um ato de equilíbrio constante entre garantir um fluxo suave de material e obter uma liberação limpa do molde. A diferença na abordagem em comparação com peças mais grossas foi uma grande curva de aprendizado.

Considerações sobre acabamento de superfície

Há algo profundamente gratificante em ver um produto sair exatamente como imaginado, especialmente quando possui aquele acabamento perfeito. Para os produtos de alto brilho, minimizar o contato durante a ejeção é crucial para evitar marcas ou arranhões desagradáveis. Lembro-me de uma época em que estávamos trabalhando em uma elegante peça eletrônica de consumo – uma explosão de ar era nossa opção, garantindo que a superfície imaculada e espelhada permanecesse imaculada.

Aqui está uma referência rápida que uso com frequência:

| Acabamento de superfície | Método de ejeção recomendado |

|---|---|

| Alto brilho | Explosão de ar |

| Fosco | Pinos padrão |

| Texturizado | Ejetores de manga |

Força de ejeção e integridade da peça

Aprendi da maneira mais difícil que compreender a força certa a ser aplicada durante a ejeção é fundamental. Muita força e você corre o risco de deformar a peça; muito pouco e pode não ser ejetado corretamente. O cálculo desta força ideal envolve a avaliação das propriedades do material 4 e da espessura da parede.

Para aqueles designs intrincados, às vezes parece que você está resolvendo um quebra-cabeça complexo. Técnicas como núcleos dobráveis ou ejeções de múltiplos estágios têm salvado vidas na manutenção da integridade das peças. Incorporar essas considerações no início da fase de projeto me poupou inúmeras dores de cabeça, levando a execuções de produção mais suaves e resultados de maior qualidade.

Navegar por esses elementos pode parecer assustador no início, mas quando se tornam uma segunda natureza, melhoram drasticamente a eficiência e a excelência do produto.

Geometrias complexas requerem sistemas de ejeção hidráulica.Verdadeiro

Os sistemas hidráulicos evitam danos a formas complexas durante a ejeção.

As ejeções de pinos padrão são mais adequadas para acabamentos de alto brilho.Falso

Acabamentos de alto brilho requerem contato mínimo, favorecendo métodos de jato de ar.

Por que o tipo de material é importante ao escolher um sistema de ejeção?

Você já se perguntou por que o tipo de material escolhido para um sistema de ejeção pode mudar tudo?

A escolha do material certo para um sistema de ejeção é crucial para durabilidade, eficiência e economia, reduzindo desgaste e atrito, garantindo compatibilidade com produtos moldados e melhorando as operações e a qualidade na moldagem por injeção.

Compreendendo as propriedades dos materiais

Quando comecei a trabalhar no mundo da moldagem por injeção, aprendi rapidamente que escolher o material certo para um sistema de ejeção é como encontrar o par de sapatos perfeito. Tal como acontece com os sapatos, o que importa é o ajuste e a função. Tive que considerar fatores como dureza, condutividade térmica 5 e coeficiente de atrito. Por exemplo, o aço é a escolha certa para durabilidade, enquanto o alumínio é uma ótima escolha quando você precisa de algo mais leve.

| Material | Dureza | Condutividade Térmica | Atrito |

|---|---|---|---|

| Aço | Alto | Moderado | Baixo |

| Alumínio | Médio | Alto | Médio |

| Latão | Baixo | Alto | Alto |

Compatibilidade com materiais moldados

Lembro-me de um projeto em que usamos um material de sistema de ejeção mais macio para lidar com plásticos quebradiços. Foi crucial evitar arranhões ou danos ao produto. Parecia um jogo de xadrez, traçando estratégias para cada movimento para garantir que tudo se encaixasse perfeitamente. Além disso, tive que entender as interações químicas 6 entre a ejeção e os materiais moldados para evitar a corrosão.

Custo-benefício e eficiência

Pela minha experiência, equilibrar custo e desempenho é como andar na corda bamba. Tenho visto muitas vezes empresas optarem por materiais de alto desempenho, apesar dos seus custos iniciais mais elevados, porque levam a menos tempo de inatividade e manutenção a longo prazo. É sempre uma questão de considerar os custos do ciclo de vida 7 , e não apenas o preço de etiqueta.

Impacto na qualidade do produto

O material de um sistema de ejeção pode fazer uma enorme diferença na qualidade do produto. Lembro-me de testar diferentes materiais durante a prototipagem para encontrar o ponto ideal que minimizasse o atrito e o desgaste, resultando em menos defeitos. É sempre gratificante quando você atinge aquela marca e vê um produto impecável saindo no final. Para obter mais informações, remeto-me frequentemente a estudos sobre o impacto material nos defeitos 8 .

O aço é o melhor material para todos os sistemas de ejeção.Falso

Embora o aço seja durável, outros materiais podem ser melhores para necessidades específicas.

A escolha do material afeta a relação custo-benefício dos sistemas de ejeção.Verdadeiro

Equilibrar custo e desempenho pode aumentar a eficiência da produção.

Quais são os desafios comuns na implementação do sistema de ejeção?

Navegar no mundo dos sistemas de ejeção na moldagem por injeção pode ser como resolver um quebra-cabeça complexo. Desde obter a força de ejeção correta até lidar com a aderência de material teimoso, já enfrentei de tudo.

Os desafios na implementação do sistema de ejeção incluem calcular a força de ejeção, garantir o alinhamento, integrar sistemas de resfriamento e resolver a aderência do material, crucial para a eficiência e minimização de defeitos em produtos moldados.

Cálculo incorreto da força de ejeção

Ainda me lembro de quando calculei mal a força de ejeção em um projeto. Foi um desastre – as peças estavam distorcidas ou quebradas. O que aprendi é que acertar é fundamental para evitar danificar peças ou moldes. É como andar na corda bamba entre pouca e muita força. Por exemplo, uma força inadequada pode distorcer a peça, enquanto uma força excessiva pode quebrá-la. Esse equilíbrio requer um conhecimento profundo das propriedades dos materiais e da geometria das peças.

Tabela de Exemplo: Propriedades do Material e Força de Ejeção

| Material | Força de Ejeção (N) |

|---|---|

| ABS | 100 – 200 |

| PP | 150 – 250 |

| PC | 200 – 300 |

Esta tabela oferece um ponto de partida para forças de ejeção com materiais comuns. Consultar padrões de engenharia 9 é muitas vezes necessário para obter precisão.

Alinhamento ruim

O desalinhamento foi outro problema que enfrentei no início. É como tentar encaixar um pino quadrado em um buraco redondo – as peças ficam danificadas ou presas. As verificações regulares de manutenção tornaram-se meu mantra após essa experiência. A precisão na usinagem e a adoção de técnicas avançadas de alinhamento 10 são fundamentais para manter a consistência e a precisão.

Integração inadequada do sistema de resfriamento

Depois, há o sistema de resfriamento, que passei a apreciar como o herói anônimo do processo de ejeção. Sem o resfriamento adequado, as peças podem deformar ou grudar no molde, lembrando-me dos meus primeiros dias, quando o resfriamento irregular levava a produtos deformados. É crucial projetar um sistema que garanta uma distribuição uniforme da temperatura no molde. A exploração de diferentes metodologias de resfriamento 11 me proporcionou insights sobre como otimizar esse aspecto crucial.

Colagem de materiais

Ah, material grudado – meu velho inimigo! Muitas vezes se resume a ângulos de inclinação insuficientes ou superfícies ásperas do molde. Descobri que usar agentes desmoldantes ou ajustar o acabamento da superfície pode aliviar significativamente esse problema. É como encontrar a frigideira antiaderente perfeita para sua omelete matinal. Experimentar diferentes agentes desmoldantes 12 pode, às vezes, oferecer soluções práticas.

Técnicas de solução de problemas

Finalmente, ter um protocolo robusto de solução de problemas tem sido minha rede de segurança para problemas inesperados. É como estar preparado para qualquer coisa em um acampamento: ferramentas de diagnóstico e registros detalhados dos parâmetros do processo de ejeção são essenciais. Aprender com estudos de caso 13 de implementações semelhantes revelou estratégias eficazes de resolução de problemas.

Ao compreender esses desafios e empregar estratégias direcionadas, engenheiros como eu podem aumentar a confiabilidade e a eficiência de seus sistemas de ejeção, garantindo resultados de produção de alta qualidade sem interrupções frequentes. É tudo uma questão de aprender com cada experiência e melhorar continuamente.

A força de ejeção incorreta pode causar distorção da peça.Verdadeiro

A força de ejeção inadequada pode causar distorção da peça devido à liberação inadequada.

Verificações regulares de manutenção são desnecessárias para o alinhamento.Falso

A manutenção regular é crucial para garantir o alinhamento adequado e evitar danos.

Como os sistemas de ejeção podem afetar a qualidade do produto?

Você já se perguntou como os pequenos detalhes na fabricação podem melhorar ou prejudicar a qualidade de um produto?

Os sistemas de ejeção na moldagem por injeção são vitais para manter a qualidade do produto, evitando defeitos como empenamentos e marcas de tensão, garantindo a remoção oportuna e uniforme das peças, preservando assim a integridade do produto.

O papel dos sistemas de ejeção na moldagem por injeção

Sempre achei fascinante como algo aparentemente tão pequeno como um sistema de ejeção pode ter um impacto tão significativo na qualidade dos produtos plásticos. Nos meus primeiros tempos na fábrica de moldes, lembro-me de um lote de peças que saía todo empenado e irregular. Descobriu-se que o sistema de ejeção estava desalinhado, causando todo tipo de problemas. Essa experiência me ensinou que na moldagem por injeção, acertar esse sistema é essencial para remover as peças moldadas sem causar danos. Um sistema eficiente não economiza apenas tempo; reduz custos e garante que cada peça esteja exatamente como deveria estar.

Projetos comuns de sistemas de ejeção

Ao longo dos anos, encontrei vários designs de sistemas de ejeção, cada um com seus prós e contras:

- Ejeção de alfinetes: simples e econômica, mas às vezes deixa aquelas incômodas marcas de alfinetes nos produtos.

- Ejeção da lâmina: Excelente para peças de paredes finas, pois minimiza o estresse, mas pode ser um pouco caro para configurar.

- Ejeção de ar: Minha preferência para peças delicadas porque utiliza ar comprimido para evitar contato físico e possíveis danos.

Aqui está uma comparação rápida desses designs:

| Tipo de ejeção | Vantagens | Limitações |

|---|---|---|

| Alfinete | Simples e econômico | Pode deixar marcas visíveis |

| Lâmina | Estresse mínimo, bom para peças finas | Maior custo de configuração |

| Ar | Sem contato, ideal para peças delicadas | Requer controle preciso |

Otimizando o projeto do sistema de ejeção

Para aproveitar ao máximo um sistema de ejeção, aprendi que a atenção aos detalhes é tudo. Considere a seleção do material – materiais diferentes reagem de maneira diferente às forças de ejeção. Certa vez, tive um projeto em que a troca de materiais fazia toda a diferença na redução de defeitos. A calibração adequada da força também é crucial; evita danos durante a ejeção e mantém a precisão dimensional. Ajustar o tempo de resfriamento é outro grande problema; garantir que a peça tenha solidificado o suficiente antes da ejeção pode reduzir drasticamente os riscos de empenamento.

Para quem deseja se aprofundar na melhoria da qualidade do produto, recomendo explorar tópicos como seleção de materiais 14 e técnicas de resfriamento 15 . Esses insights foram decisivos para mim, melhorando a integridade do produto 16 e aumentando a eficiência da fabricação.

A ejeção inadequada causa empenamento nas peças moldadas.Verdadeiro

A ejeção incorreta pode levar a um resfriamento irregular, causando empenamento.

A ejeção da lâmina é econômica para todos os tipos de peças.Falso

A ejeção da lâmina é cara e melhor para peças de paredes finas, não para todos os tipos.

Quais inovações estão surgindo na tecnologia de ejeção de moldes?

Já se perguntou como a tarefa aparentemente simples de ejetar uma peça moldada está evoluindo com tecnologia de ponta? Vamos mergulhar no fascinante mundo das inovações na ejeção de moldes.

As inovações emergentes na tecnologia de ejeção de moldes, incluindo sistemas de ejeção avançados, moldes integrados com sensores e automação, estão melhorando a eficiência, a precisão e a qualidade na fabricação.

Sistemas avançados de ejeção

Imagine a emoção de trabalhar com materiais que parecem quase vivos – adaptando-se às mudanças de temperatura como se soubessem exatamente o que é necessário. Essa é a mágica por trás dos sistemas de ejeção avançados hoje. Eles estão usando materiais inteligentes 17 que se ajustam perfeitamente, reduzindo o desgaste como um sonho. Lembra-se da época em que tínhamos que monitorar e ajustar constantemente as diferentes temperaturas do molde? Esses sistemas fazem isso sozinhos, prometendo vida útil mais longa e melhor confiabilidade. É como ter um par extra de mãos para garantir que cada peça seja liberada suavemente, sempre.

Moldes Integrados com Sensor

Você já desejou poder ver dentro do seu molde para entender exatamente o que está acontecendo? Com moldes integrados por sensores, esse desejo agora é uma realidade. Eles coletam dados em tempo real – temperatura, pressão, forças de ejeção – você escolhe. Lembro-me da primeira vez que vi um 18 com sensor integrado em ação; foi como entrar no futuro. Agora podemos fazer ajustes precisos em tempo real, reduzindo defeitos e melhorando a eficiência além de qualquer coisa que imaginávamos.

| Recurso | Beneficiar |

|---|---|

| Monitoramento em tempo real | Feedback imediato para ajustes |

| Análise de dados | Otimiza o tempo de ciclo |

| Manutenção preditiva | Reduz o tempo de inatividade |

Automação na Ejeção de Moldes

Ah, automação – o sonho de todo designer que busca reduzir ajustes e erros manuais. Os sistemas automatizados se tornaram uma virada de jogo, lidando com formas complexas e múltiplas tarefas sem suar a camisa. Lembro-me de meus primeiros dias lidando manualmente com designs complexos; parecia um quebra-cabeça sem fim. Agora, os sistemas de ejeção automatizados 19 aumentam sem esforço a produtividade e a precisão. Menos espaço para erros humanos significa produtos de melhor qualidade, e isso é algo que todos podemos comemorar.

À medida que continuo a explorar esses avanços, lembro-me constantemente de como é importante manter-se informado. Para alguém como eu, que está profundamente envolvido no projeto e na fabricação de moldes, essas tecnologias emergentes não são apenas ferramentas – elas são parceiras na criação de produtos de alto nível com eficiência e eficácia. É emocionante pensar em como essas inovações moldarão nosso trabalho e sucessos futuros.

Materiais inteligentes reduzem o desgaste em sistemas de ejeção de moldes.Verdadeiro

Os materiais inteligentes adaptam-se às mudanças de temperatura, minimizando o desgaste.

A automação na ejeção do molde aumenta o erro humano.Falso

A automação reduz a intervenção humana, diminuindo assim os erros.

Conclusão

A escolha do sistema de ejeção correto para moldes é crucial para a eficiência e qualidade da produção, influenciada pelo design da peça, tipo de material e método de ejeção.

-

Aprenda como funciona a ejeção de pinos e suas aplicações em diversos setores. ↩

-

Descubra a mecânica e os benefícios dos sistemas de ejeção de lâminas para projetos complexos. ↩

-

Explore técnicas inovadoras para otimizar seus processos de moldagem. ↩

-

Este link explica como diferentes características geométricas influenciam a escolha dos sistemas de ejeção, fornecendo informações sobre a otimização de projetos de moldes. ↩

-

Compreender a condutividade térmica é crucial para selecionar materiais que gerem o calor de forma eficaz, garantindo ciclos de resfriamento eficientes. ↩

-

Saiba como as interações químicas podem afetar o desempenho e a longevidade do sistema de ejeção. ↩

-

Descubra por que considerar os custos do ciclo de vida ajuda a selecionar o material com melhor custo-benefício ao longo do tempo. ↩

-

Explore pesquisas sobre como a escolha do material influencia as taxas de defeitos e a qualidade geral do produto. ↩

-

Explore padrões de engenharia abrangentes para calcular com precisão a força de ejeção necessária, garantindo a integridade do molde e a qualidade da peça. ↩

-

Descubra técnicas inovadoras de alinhamento que melhoram a precisão nos sistemas de ejeção, minimizando o risco de danos às peças. ↩

-

Aprenda sobre vários métodos de resfriamento para otimizar o controle da temperatura do molde, reduzindo defeitos como empenamentos e aderências. ↩

-

Investigue agentes desmoldantes eficazes para evitar a aderência do material e melhorar a eficiência de ejeção. ↩

-

Obtenha insights de estudos de caso reais para aprimorar suas habilidades de solução de problemas em implementações de sistemas de ejeção. ↩

-

A escolha dos materiais certos aumenta a durabilidade e o desempenho dos sistemas de ejeção, reduzindo defeitos. ↩

-

Técnicas adequadas de resfriamento evitam empenamento e encolhimento, mantendo a qualidade dos produtos moldados. ↩

-

Manter a integridade garante que seus produtos atendam a altos padrões sem comprometer a estética ou a função. ↩

-

Saiba como os materiais inteligentes podem se adaptar às mudanças nas condições dos sistemas de ejeção de moldes, melhorando o desempenho e a longevidade. ↩

-

Descubra como a integração de sensores pode fornecer dados valiosos para otimizar os processos de fabricação de moldes. ↩

-

Explore como a automação está transformando os processos de ejeção de moldes, melhorando a velocidade, a precisão e reduzindo erros. ↩