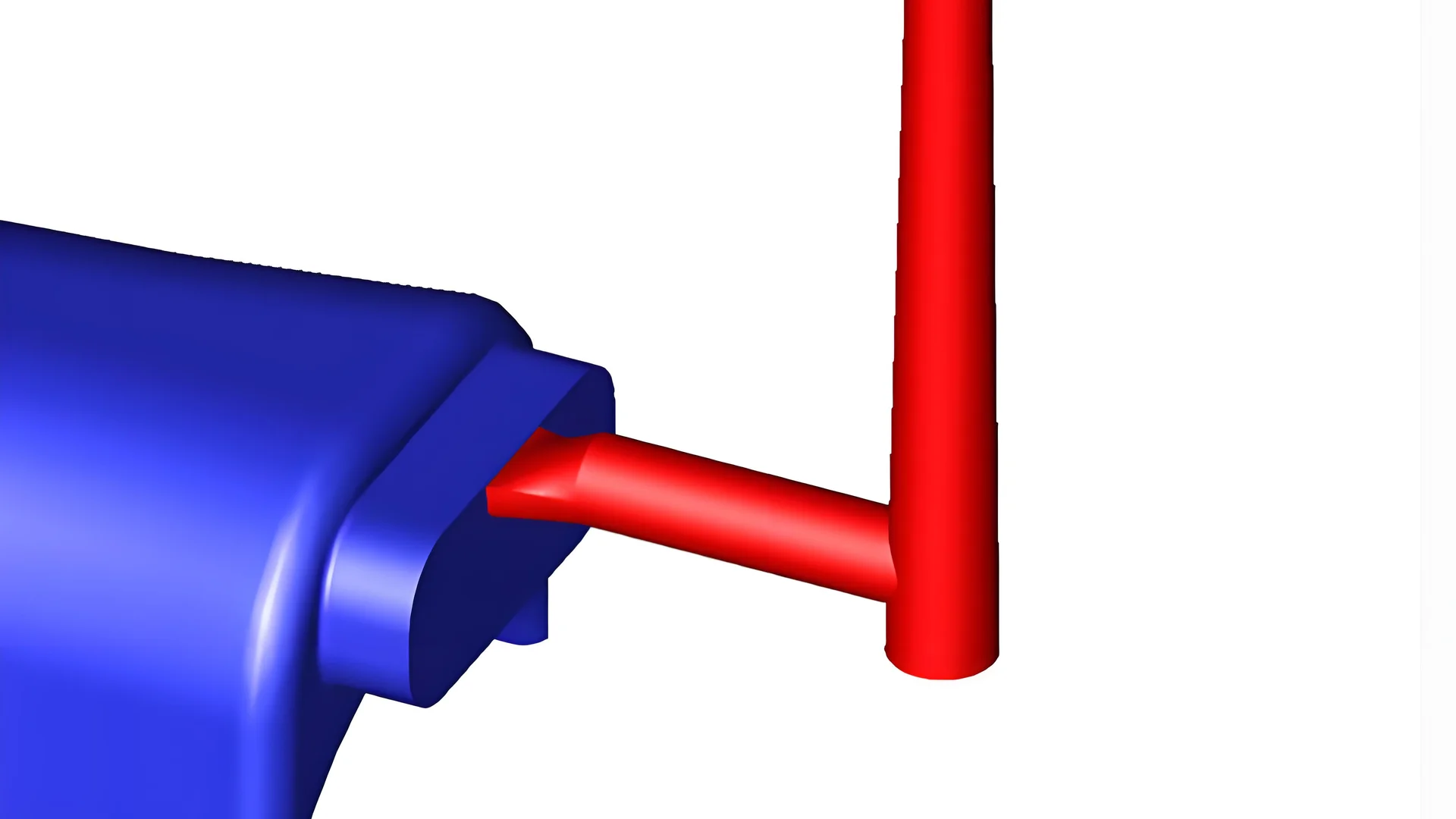

Lembro-me da primeira vez que precisei escolher o tamanho e a posição de um ponto de injeção. Foi uma sensação muito complexa! Cada detalhe importa na moldagem por injeção, principalmente na criação de peças de precisão.

Escolha o tamanho correto do ponto de injeção considerando o diâmetro e o comprimento com base na espessura do seu produto. Posicione os pontos de injeção para minimizar marcas visíveis, usando pontos menores para itens de paredes finas e pontos maiores para produtos espessos.

Você se lembra do meu primeiro projeto com botões pequenos de celular? Rapidamente entendi a importância do diâmetro do furo de solda. Um diâmetro de 0,8 mm era perfeito. Preenchia as paredes finas sem causar falhas. Por outro lado, com brinquedos de plástico maiores, aumentei o diâmetro para cerca de 2 mm. Esse tamanho provavelmente preenchia bem todos os cantos. Não ficavam marcas indesejáveis.

O posicionamento é igualmente importante. Por exemplo, ao projetar um dinossauro de brinquedo, coloquei os portões na parte inferior. Portões ocultos mantiveram a frente com uma aparência limpa. Considerar cuidadosamente tanto a aparência quanto a função é crucial, especialmente com formas complexas. Parece que estou equilibrando arte e ciência em cada criação.

Portões menores são mais adequados para itens com paredes grossas.Falso

Portões menores são adequados para produtos de paredes finas, não para itens de paredes grossas.

O posicionamento do portão afeta as marcas visíveis no produto.Verdadeiro

O posicionamento correto do portão ajuda a minimizar as marcas visíveis nos produtos.

Como escolher o diâmetro correto do portão?

Ainda me lembro da primeira vez que entendi a importância de escolher o diâmetro correto do ponto de injeção para a moldagem por injeção. Essa descoberta transformou a qualidade do produto e melhorou significativamente a eficiência da produção.

A seleção do diâmetro do bico de injeção depende do tamanho do produto, da espessura da parede e da fluidez do plástico. Diâmetros menores são ideais para itens de paredes finas. Diâmetros maiores são necessários para produtos mais espessos. O fluxo e o enchimento adequados de itens mais espessos dependem de diâmetros maiores.

Dimensões e espessura da parede do produto

Nos meus primeiros tempos como projetista de moldes, lembro-me de desenhar minúsculos botões para celulares. Eram peças pequenas com paredes finas. Era necessário um toque de precisão. Frequentemente usávamos um diâmetro de entrada menor (0,5-1,5 mm). Isso permitia que o material preenchesse o molde rapidamente, reduzindo a probabilidade de defeitos. Para peças maiores e com paredes espessas, um diâmetro de entrada maior (1,5-3 mm) era muito importante. Isso permitia fluxo suficiente de material para preencher o molde adequadamente.

| Tipo de produto | Diâmetro recomendado do portão |

|---|---|

| Produtos de paredes finas | 0,5-1,5 mm |

| Produtos de paredes espessas | 1,5-3 mm |

Fluidez do material

A fluidez do plástico é muito importante. Alguns materiais fluem facilmente por canais de injeção menores. Certa vez, trabalhei com polímeros de alta fluidez; ajustar o diâmetro do canal de injeção foi fundamental para um processo de injeção suave.

Requisitos estéticos e funcionais

A estética pode ser muito importante. Certa vez, trabalhei com produtos transparentes e brilhantes, onde as marcas de controle de qualidade poderiam comprometer a aparência, então posicionamos as marcas em áreas escondidas para manter um visual elegante.

Considerações sobre projeto de molde

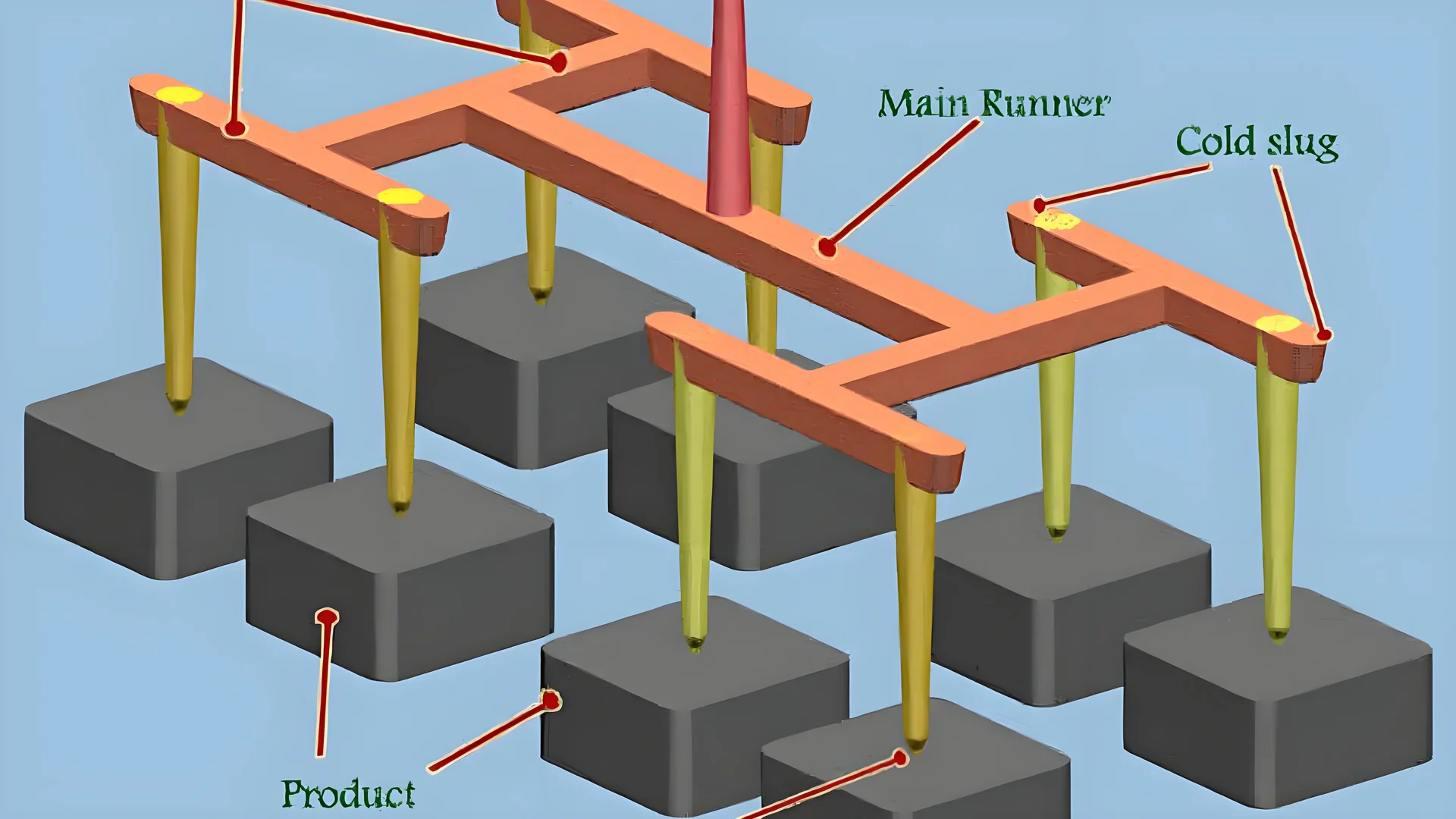

Os detalhes do projeto do molde são fascinantes. Canais de injeção mais curtos (0,5 a 2 mm) ajudam a reduzir a perda de pressão e a obter maior pressão na cavidade, favorecendo o fluxo de material e os processos de desmoldagem.

Além disso, considere o posicionamento do canal de injeção em relação a elementos estruturais, como nervuras, para evitar marcas de solda e aprisionamento de ar.

Tabela Resumo

Ao longo de anos de prática, o domínio desses elementos melhorou o desempenho do molde e a qualidade do produto:

| Fator | Impacto no diâmetro do portão |

|---|---|

| Tamanho do produto | Tamanho maior = Diâmetro maior |

| Espessura da Parede | Paredes mais espessas = Diâmetro maior |

| Fluidez do material | Maior fluidez = menor diâmetro possível |

| Requisitos Estéticos | Recomenda-se a colocação em local não visível |

| Projeto de molde | Comprimentos menores auxiliam no controle da pressão |

Um equilíbrio perfeito é vital; trata-se realmente de fazer as coisas da maneira correta.

Produtos de paredes finas necessitam de diâmetros de entrada menores.Verdadeiro

Paredes finas exigem canais de injeção de 0,5 a 1,5 mm para enchimento rápido e redução de injeções incompletas.

Materiais com alta fluidez requerem diâmetros de entrada maiores.Falso

A alta fluidez permite o uso de comportas menores, pois o material flui facilmente através delas.

Como o comprimento do ponto de injeção afeta a moldagem por injeção?

Você já parou para pensar em como algo pequeno como o comprimento do ponto de injeção pode causar uma grande mudança na moldagem por injeção?

O comprimento do ponto de injeção influencia a moldagem por injeção. Ele controla a pressão e o fluxo do material fundido para dentro da cavidade do molde, impactando diretamente a qualidade do produto. Pontos de injeção mais curtos reduzem a perda de pressão, permitindo um preenchimento mais eficiente e facilitando a desmoldagem.

Importância do comprimento do ponto de injeção na moldagem por injeção

Quando comecei a aprender sobre moldagem por injeção, não percebia a importância do comprimento do ponto de injeção. Imagine despejar calda em uma panqueca. Se você despejar muito devagar ou de forma irregular, vira uma bagunça pegajosa. Da mesma forma, na moldagem por injeção, o comprimento do ponto de injeção, geralmente entre 0,5 e 2 mm, afeta a fluidez do plástico no molde. Um ponto de injeção mais curto permite que o plástico flua suavemente, reduzindo a perda de pressão. Isso ajuda o material fundido a entrar na cavidade do molde com maior pressão. Isso é muito importante para peças de paredes finas, onde se deseja evitar defeitos como falhas na injeção.

Comprimento e diâmetro do portão de balanceamento

Equilibrar o comprimento e o diâmetro do canal de injeção é como criar a receita perfeita. Não se quer sal em excesso nem tempero em falta. Em termos de moldagem, um diâmetro de canal menor aumenta a pressão e a velocidade. No entanto, um canal muito longo pode diminuir o fluxo e causar defeitos.

Por exemplo:

| Tipo de produto | Diâmetro do portão (mm) | Comprimento do portão (mm) |

|---|---|---|

| Botões pequenos do telefone | 0.8 | Ideal |

Essa configuração ajuda a preencher de forma eficaz sem comprometer a qualidade visual.

Impacto na qualidade do produto

Canais de injeção curtos facilitam o processo de desmoldagem, reduzindo a tensão na área do canal — imagine seu bolo sem grudar na forma depois de assado. Menos marcas significam produtos com melhor aparência, especialmente aqueles com acabamento brilhante. O posicionamento estratégico dos canais de injeção pode ocultar quaisquer marcas em partes que não sejam visíveis.

Considerações sobre formas complexas

Em produtos com formatos complexos, cada detalhe conta. Aprendi que escolher a posição e o comprimento corretos do ponto de injeção é crucial. O objetivo é que o material fundido preencha todas as áreas de forma uniforme para evitar marcas de solda. Ao escolher o posicionamento correto do ponto de injeção, você direciona o fluxo de forma eficiente ao redor de elementos como nervuras ou paredes finas.

Para designers como eu, equilibrar esses fatores é essencial para atender às necessidades funcionais e estéticas dos projetos. Ferramentas como o software CAD 3 realmente ajudam a simular diferentes designs de portões e a prever resultados com mais precisão.

- Ponto-chave : Canais de injeção mais curtos são excelentes para reduzir a perda de pressão e garantir um preenchimento uniforme do molde, minimizando defeitos visíveis durante a desmoldagem. O posicionamento e dimensionamento adequados melhoram a qualidade geral do produto e a eficiência da fabricação.

Explore mais sobre o projeto de portões 4 para entender melhor e usar as melhores práticas em seus projetos.

Comprimentos de comporta menores reduzem a perda de pressão.Verdadeiro

Comportas mais curtas minimizam a perda de pressão, auxiliando no preenchimento eficiente da cavidade.

Comportas mais longas aumentam a eficiência do fluxo.Falso

Canais de injeção mais longos dificultam a eficiência do fluxo, aumentando os defeitos na moldagem.

Por que a posição do portão é crucial para a aparência do produto?

Você já parou para pensar em como pequenos detalhes no design de um produto influenciam sua aparência? Vamos explorar o mundo do posicionamento do ponto de injeção na moldagem por injeção.

A posição do ponto de injeção é crucial na moldagem por injeção. Ela influencia a aparência, reduzindo marcas visíveis e proporcionando um fluxo suave do material. O posicionamento correto evita imperfeições em superfícies importantes, mantendo o produto com um acabamento impecável.

Entendendo o papel da posição do portão

Lembro-me do meu primeiro grande projeto em moldagem por injeção. Eu encarava o desenho do molde como se fosse um mapa do tesouro. A posição do ponto de injeção 5 era um misterioso "X" que marcava o local. Ele direcionava o fluxo do plástico fundido pelo molde. Esse detalhe era mais do que apenas técnico; era crucial para evitar aquelas imperfeições irritantes que arruinam a aparência do produto final. Para itens transparentes, um ponto de injeção mal posicionado poderia ser desastroso, resultando em linhas de fluxo feias.

Influência na qualidade estética

Com base na minha experiência, aprendi algo importante: uma trava estrategicamente posicionada se torna um elemento oculto e essencial na estética do produto. Esconder as travas em áreas menos visíveis, como a parte traseira ou inferior, é uma estratégia inteligente que evita comprometer as superfícies principais. Isso faz toda a diferença em eletrônicos de consumo, onde cada detalhe visual conta.

Equilibrando Fluxo e Aparência

O equilíbrio é fundamental aqui. Para formatos complexos com nervuras de paredes finas, posicionar o ponto de injeção próximo ao início da nervura é uma estratégia inteligente, pois garante o fluxo adequado e ajuda a evitar falhas na injeção ou linhas de solda que poderiam prejudicar a aparência. Aperfeiçoar esse equilíbrio exigiu várias tentativas e erros, mas o resultado final impecável valeu a pena — muito mesmo.

Considerações práticas no projeto de portões

Tabela de dimensões e comprimentos de portões

| Tipo de produto | Diâmetro do portão (mm) | Comprimento do portão (mm) |

|---|---|---|

| Pequeno, de paredes finas | 0.5 – 1.5 | 0.5 – 2 |

| Grande, de paredes grossas | 1.5 – 3 | 0.5 – 2 |

Escolher o tamanho certo da comporta é como resolver um quebra-cabeça onde cada peça precisa se encaixar perfeitamente. Comportas menores funcionam bem para velocidade e pressão em paredes finas, enquanto as maiores garantem fluxo suficiente para seções mais espessas.

Estudo de caso: Impacto em produtos de alto brilho

Trabalhar com plásticos de alto brilho me ensinou lições valiosas: o posicionamento dos pontos de injeção é crucial para evitar linhas de fluxo e manter aquele brilho perfeito intacto — um ponto de injeção bem posicionado realmente afeta o apelo de um produto.

Principais conclusões para designers

Para designers como Jacky 6 e eu, entender essas sutilezas é muito importante — não apenas para criar algo funcional, mas para desenvolver produtos que surpreendam e encantem. Compreender o posicionamento das portas nos permite projetar com foco tanto na função quanto na beleza, para que nossas criações não apenas atendam, mas superem as expectativas.

O posicionamento incorreto do bico de injeção causa linhas de fluxo em produtos transparentes.Verdadeiro

Posicionamentos incorretos das comportas interrompem o fluxo, criando linhas visíveis em itens transparentes.

Portões menores são usados para produtos grandes e de paredes grossas.Falso

Para paredes mais espessas, são necessárias comportas maiores para garantir um fluxo adequado.

Quais são os erros mais comuns no projeto de portas lógicas?

Você já cometeu erros no projeto de portas lógicas? Isso acontece com muita gente. Vamos aprender como evitar esses erros comuns.

Erros comuns no projeto de portões incluem a escolha do tamanho errado e o posicionamento inadequado. Muitas vezes, os projetistas se esquecem da estética do portão. Um projeto bem-sucedido exige planejamento cuidadoso, considerando as dimensões do produto e a espessura das paredes. As preferências estéticas também são importantes e devem ser levadas em conta.

Erro 1: Seleção incorreta do tamanho do portão

Certa vez, subestimei a importância do tamanho do ponto de injeção em um projeto. Achei que fosse algo simples. No entanto, um diâmetro de ponto de injeção pequeno (7) pode causar falhas na injeção em produtos de paredes finas, enquanto um ponto de injeção grande prolonga o tempo de solidificação, interrompendo o processo de produção.

Considerações importantes:

| Tipo de produto | Diâmetro recomendado |

|---|---|

| Pequeno/de paredes finas | 0,5-1,5 mm |

| Grande/De paredes grossas | 1,5-3 mm |

Aqui está um guia útil que eu gostaria de ter tido naquela época.

Erro 2: Má posição do portão

O posicionamento de portões é semelhante ao de imóveis: a localização é fundamental! Certa vez, coloquei um portão em um local onde ele deixou marcas visíveis, o que não era desejável. Os portões devem ser posicionados em locais menos visíveis para proteger a aparência do produto. No caso de brinquedos, coloque o portão na parte de trás para manter a estética da frente.

A posição afeta não apenas a aparência, mas também a qualidade da moldagem. Certifique-se de que o fluxo de material fundido seja uniforme para evitar defeitos como marcas de solda.

Erro 3: Ignorar os requisitos estéticos

Lembro-me de um produto brilhante que foi arruinado por marcas de impressão porque ignorei suas necessidades estéticas. Itens com alto brilho ou transparentes sofrem com essas marcas, pois prejudicam seu apelo visual.

Tabela de impacto visual:

| Tipo de material | Preocupação estética |

|---|---|

| Transparente | Visibilidade das marcas |

| Alto brilho | Interrupção do brilho |

Sempre leve em consideração como o posicionamento do portão 9 afeta a transparência e o brilho para manter os designs elegantes e atraentes.

Ao compreender esses erros comuns e ajustar os projetos de acordo, você pode aprimorar tanto a funcionalidade quanto a aparência. Explore recursos específicos se tiver curiosidade sobre o design de portões . Cada decisão impacta o desempenho e a aparência do seu produto final.

Diâmetros de entrada pequenos causam injeções incompletas em produtos de paredes finas.Verdadeiro

Portões pequenos restringem o fluxo de material, resultando em enchimento incompleto.

Ignorar a estética no projeto de portões afeta a transparência do produto.Verdadeiro

As marcas de portão podem ficar visíveis em materiais transparentes, reduzindo seu apelo.

Conclusão

Escolher o tamanho e a localização corretos para um ponto de injeção na moldagem por injeção é crucial para a qualidade do produto, a estética e a eficiência da fabricação, equilibrando efetivamente o diâmetro, o comprimento e a posição.

-

Explore estratégias eficazes para posicionar portões de forma a aprimorar a estética e a funcionalidade do produto. ↩

-

Compreender o fluxo de material fundido ajuda a otimizar o projeto do ponto de injeção para garantir o preenchimento eficiente da cavidade e a redução de defeitos. ↩

-

O software CAD permite simulações precisas de projetos de canais de injeção, melhorando a previsão dos resultados da moldagem. ↩

-

A análise das melhores práticas proporciona insights sobre o design eficiente de portas de entrada, aprimorando a qualidade do produto e a eficiência da fabricação. ↩

-

Descubra como a posição do portão afeta o fluxo de materiais e a qualidade do produto. ↩

-

Aprenda como o posicionamento estratégico de portões de entrada aprimora o design e a fabricação de produtos. ↩

-

Descubra por que diâmetros de injeção pequenos são cruciais para produtos de paredes finas, a fim de evitar falhas na injeção. ↩

-

Explore técnicas que garantam um fluxo de material fundido suave em formatos complexos para evitar defeitos. ↩

-

Descubra como o posicionamento dos pontos de injeção influencia a qualidade estética dos produtos moldados. ↩

-

Encontre diretrizes abrangentes sobre o projeto eficaz de portões para obter resultados ótimos. ↩