Encontrar o equilíbrio entre dureza e resistência nos materiais é como descobrir o equilíbrio perfeito na vida. É preciso escolher opções inteligentes e duradouras com muita cautela.

Encontrar o equilíbrio certo entre dureza e tenacidade é crucial. O tipo de molde, as características do material plástico e as condições de trabalho são fatores essenciais. Moldes pequenos e de precisão exigem alta dureza, o que aumenta a precisão. Já os moldes grandes e complexos necessitam de maior tenacidade, que ajuda a suportar a tensão.

Lembro-me do meu primeiro grande projeto na fábrica. Meu trabalho era projetar um molde para uma peça eletrônica complexa. A tarefa era de grande importância e aprendi que encontrar o equilíbrio certo envolvia mais do que apenas detalhes técnicos. Tratava-se de realmente entender os pequenos detalhes dos materiais.

Moldes minúsculos de precisão precisam ser muito duros – em torno de 50-54 HRC – para manter a precisão. Mas a tenacidade também é muito importante; é como usar um cinto de segurança para se proteger de solavancos inesperados. Muito importante.

Moldes maiores e mais complexos, como os para peças de automóveis, apresentam um desafio diferente. Nesses casos, a resistência é fundamental, pois esses moldes precisam suportar muita pressão sem falhar. A resistência deve ser de cerca de 8 a 10 J/cm², com uma leve redução na dureza. Questão importante.

Existem também diferentes tipos de plástico. Os plásticos com alta carga são ásperos, necessitando de uma camada externa rígida para evitar o desgaste. Eles também criam tensões internas que podem romper um molde se este não for suficientemente resistente.

No fim das contas, entender esses delicados equilíbrios é como criar arte. Cada material tem suas próprias propriedades únicas e, como designers, precisamos ouvir e prestar atenção para construir coisas que sejam ao mesmo tempo belas e resistentes.

Moldes de precisão de pequeno porte exigem maior dureza.Verdadeiro

Moldes de precisão de pequeno porte necessitam de dureza para manter a exatidão dimensional.

Moldes grandes e complexos priorizam a dureza em detrimento da tenacidade.Falso

Moldes grandes e complexos priorizam a resistência para suportar a tensão.

- 1. Como o tipo de molde afeta o equilíbrio entre dureza e resistência?

- 2. Como as características dos materiais plásticos influenciam a escolha do material?

- 3. Por que o ambiente de trabalho é crucial para o desempenho dos materiais?

- 4. Como garantir que os moldes atendam aos requisitos de alta durabilidade?

- 5. Conclusão

Como o tipo de molde afeta o equilíbrio entre dureza e resistência?

Imagine um mundo onde os mínimos detalhes no projeto do molde determinam o sucesso do seu produto. Esse cenário é o meu desafio diário. Equilibrar dureza e tenacidade nos materiais do molde é vital. A perfeição é o objetivo.

O tipo de molde é crucial para equilibrar dureza e tenacidade. Seu tamanho, complexidade e condições de trabalho são fatores importantes. Moldes menores geralmente exigem maior dureza. Moldes maiores exigem maior tenacidade para funcionar bem. Isso é muito importante.

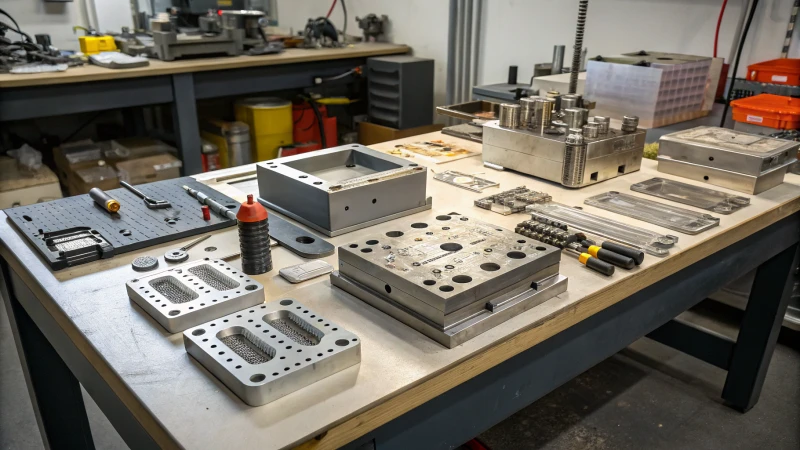

Tamanho e estrutura do molde

Trabalhei com moldes de precisão minúsculos e percebi a importância de cada peça. Cada molde exigia alta dureza (50-54 HRC) para garantir precisão perfeita. Além disso, precisavam ser resistentes (3-5 J/cm²) para suportar pequenos acidentes. É como montar um relógio delicado. Cada peça deve se encaixar perfeitamente.

Em contrapartida, descobri que os moldes grandes para peças de automóveis priorizavam a resistência (8-10 J/cm²). Precisavam suportar muita pressão e deformar-se sem quebrar. É como construir um arranha-céu. Manter-se firme, mas balançar ao vento.

| Tipo de molde | Dureza (HRC) | Tenacidade (J/cm²) |

|---|---|---|

| Molde de precisão pequeno | 50-54 | 3-5 |

| Molde complexo de grandes dimensões | 48-50 | 8-10 |

Características do material plástico

Lembro-me de trabalhar em projetos com plásticos resistentes cheios de partículas. Essas partículas sempre desgastavam o molde. Precisávamos de moldes muito duros (52-56 HRC) para resistir ao desgaste, mas flexíveis o suficiente para evitar rachaduras (4-6 J/cm²). Pense nisso como encontrar o tênis certo para correr uma maratona longa – resistente, mas flexível.

Com plásticos mais macios, como o PVC flexível, o desafio não era o desgaste, mas sim a aderência ao molde. Um molde mais macio (46-48 HRC) funcionava bem, desde que mantivesse uma resistência (6-8 J/cm²) para evitar deformações durante a remoção do plástico.

Considerações sobre o ambiente de trabalho

Trabalhar em ambientes quentes me ensinou que os materiais se comportam de maneira diferente quando aquecidos. Usávamos um aço especial para moldes, que mantinha a resistência dos mesmos, com dureza (48-52 HRC) e tenacidade (5-7 J/cm²) equilibradas. Pense em usar várias camadas de roupa para se manter aquecido. Os materiais precisavam funcionar bem mesmo em altas temperaturas.

Para moldes usados repetidamente, como em grandes produções, o segredo era encontrar um equilíbrio entre dureza (50-54 HRC) e tenacidade (4-6 J/cm²). É como construir uma ponte duradoura — forte e confiável.

Aprender sobre esses assuntos me mostrou como escolher o molde certo ajuda a fabricar as coisas de forma eficiente e com qualidade. Consegui aprimorar os projetos para usos específicos — tornando possível uma fabricação robusta e eficiente.

Para mais ideias sobre como escolher materiais para moldes, consulte este guia 1 .

Moldes de precisão de pequeno porte necessitam de dureza entre 50 e 54 HRC.Verdadeiro

Moldes pequenos exigem alta dureza para precisão dimensional e qualidade.

Moldes grandes e complexos priorizam uma tenacidade de 10-12 J/cm².Falso

Moldes grandes precisam de uma resistência de 8 a 10 J/cm² para suportar as pressões de injeção.

Como as características dos materiais plásticos influenciam a escolha do material?

Você já se perguntou por que selecionar o material plástico correto é vital para o seu projeto?

Propriedades do plástico, como dureza, tenacidade e resistência térmica, são importantes na seleção de materiais. Essas características determinam se o plástico é adequado para determinados ambientes e necessidades funcionais, resultando no melhor desempenho. Além disso, afetam a durabilidade e podem representar uma vantagem em termos de custo para o seu propósito.

Entendendo as características do plástico

Quando comecei a trabalhar com plásticos, fiquei impressionado com suas diferentes qualidades. Conhecer essas características não é apenas para aprendizado; é fundamental para escolhas de design inteligentes. Abaixo estão algumas propriedades importantes que considero essenciais:

| Propriedade | Definição |

|---|---|

| Dureza | Resistência à deformação superficial. Afeta a resistência ao desgaste. |

| Resistência | Capacidade de absorver energia e resistir a fraturas. |

O papel da dureza e da tenacidade

-

Plásticos com alto teor de carga:

- O uso de plásticos com carga de fibra de vidro me ensinou que a alta dureza (52-56 HRC) protege contra o desgaste causado pelos materiais de enchimento.

- A tenacidade (4-6 J/cm²) impede o aparecimento de fissuras sob pressão.

-

Plásticos flexíveis:

- Plásticos mais macios, como o PVC, precisam de menor dureza (46-48 HRC) porque sofrem menos desgaste.

- No entanto, ainda precisam de boa resistência (6-8 J/cm²) para a desmoldagem.

Fabricação de materiais sob medida para tipos específicos de moldes

-

Moldes de Precisão de Pequeno Porte:

- Na criação de moldes pequenos, considero a alta dureza (50-54 HRC) crucial para a precisão.

- O equilíbrio com uma resistência moderada evita danos causados por impactos.

-

Moldes complexos de grande porte:

- Moldes grandes, assim como a montagem de um quebra-cabeça, exigem maior resistência (8-10 J/cm²) devido às pressões de injeção.

- Uma dureza um pouco menor ajuda a reduzir problemas de tensão.

Considerações Ambientais

Ambientes de Alta Temperatura

Trabalhar em ambientes quentes me desafia a manter a estabilidade. O uso de materiais como aços para matrizes de trabalho a quente preserva a dureza e a tenacidade mesmo em altas temperaturas. Isso é vital para resultados a longo prazo.

Moldes para Requisitos de Alta Vida Útil

Os moldes utilizados frequentemente necessitam de um equilíbrio entre dureza (50-54 HRC) e tenacidade (4-6 J/cm²). Manter a precisão ao longo de vários usos é importante para evitar o desgaste.

Ao explorar esses aspectos, aprendi a escolher com sabedoria e a realmente melhorar a eficiência do produto. Minha amiga Jacky também se destaca por equilibrar estética e funcionalidade.

Plásticos com alta carga necessitam de alta dureza para resistência ao desgaste.Verdadeiro

Plásticos com alta carga requerem alta dureza (52-56 HRC) para resistir ao desgaste causado pelos materiais de enchimento.

Plásticos macios requerem menor resistência do que plásticos rígidos.Falso

Os plásticos macios precisam de maior resistência (6-8 J/cm²) para suportar as forças de desmoldagem.

Por que o ambiente de trabalho é crucial para o desempenho dos materiais?

Você já parou para pensar por que alguns materiais funcionam melhor em determinados lugares? Este guia ajuda você a entender como o ambiente influencia o comportamento dos materiais.

O ambiente de trabalho altera significativamente o desempenho dos materiais, modificando condições como temperatura, umidade e pressão. Esses fatores impactam a resistência e a eficácia dos materiais. Projetistas e fabricantes precisam considerá-los seriamente. É de suma importância.

O papel da temperatura no desempenho dos materiais

Imagine trabalhar com aço para moldes em condições de alta temperatura. É como assar um bolo: se a temperatura estiver errada, o resultado não será bom. O aço para moldes precisa manter suas propriedades para ser confiável quando aquecido. Uma pequena variação de alguns graus pode alterar a dureza ou a resistência do material, o que impacta toda a linha de produção.

| Temperatura | Dureza (HRC) | Tenacidade (J/cm²) |

|---|---|---|

| Temperatura ambiente | 50-54 | 4-6 |

| Alta temperatura | 48-52 | 5-7 |

Esses números não são apenas valores; eles são cruciais para a sobrevivência do mofo em altas temperaturas. Saiba mais sobre ambientes de alta temperatura 4 .

Impacto da umidade e da pressão

Assar em um dia úmido mostra como a umidade pode alterar tudo. O mesmo acontece com os materiais. A umidade influencia seu crescimento e desgaste, especialmente em moldes de produção em massa. Certa vez, um lote de moldes quase falhou porque ignoramos os níveis de umidade das plantas.

- Alta umidade: Aumenta a probabilidade de ferrugem, sendo necessários materiais resistentes a ela.

- Variações de pressão: Pressionar uma esponja e uma rocha é diferente – a pressão afeta a durabilidade, exigindo materiais mais resistentes.

Materiais como os utilizados em moldes para aplicações de alta durabilidade precisam de um equilíbrio específico entre dureza e resistência para suportar diferentes níveis de umidade.

Equilibrando Dureza e Resistência

Encontrar o equilíbrio certo entre dureza e tenacidade é fundamental. Muitas horas são dedicadas ao ajuste desses parâmetros para moldes pequenos e precisos, bem como para moldes grandes e complexos, cada um exigindo características específicas.

- Moldes de Precisão de Pequeno Porte: Assim como os delicados relojoeiros, precisam de alta dureza, mas resistência média.

- Alta dureza (50-54 HRC) com tenacidade moderada (3-5 J/cm²).

- Moldes complexos de grande porte: Mais parecido com construtores robustos; precisam de menos dureza, mas de mais resistência ao estresse.

- Menor dureza (48-50 HRC), mas maior tenacidade (8-10 J/cm²).

Esses ajustes garantem que os moldes resistam a diferentes tensões operacionais, mantendo a precisão e a longevidade.

Adaptação de materiais em diversos ambientes

É interessante como os materiais mudam, assim como as roupas de verão ou de inverno. Plásticos com carga precisam de mais rigidez para evitar o desgaste, enquanto plásticos mais macios precisam de mais resistência para uma moldagem precisa.

Plásticos altamente compactados versus plásticos flexíveis ilustram como os materiais precisam se adaptar:

- Plásticos com alta carga: Requerem maior dureza (52-56 HRC) para resistir ao desgaste.

- Plásticos macios: Exigem maior resistência (6-8 J/cm²) para precisão na desmoldagem.

Compreender essas mudanças vai além da questão técnica; trata-se de um plano que pode realmente transformar a maneira como selecionamos materiais e projetamos moldes. De painéis de carros a minúsculos componentes eletrônicos, acertar nesse ponto é como a harmonia de uma orquestra – faz com que tudo funcione em perfeita sintonia. Essas percepções fazem mais do que resolver problemas atuais; elas abrem portas para novas soluções, talvez até mesmo mudando as normas da indústria. Uma compreensão mais profunda dessas mudanças pode levar a avanços surpreendentes.

A alta temperatura reduz a dureza do aço do molde.Verdadeiro

Altas temperaturas reduzem a dureza do aço para moldes de 50-54 HRC para 48-52 HRC.

A umidade aumenta a resistência de todos os materiais.Falso

A umidade pode causar corrosão, mas não necessariamente aumentar a resistência.

Como garantir que os moldes atendam aos requisitos de alta durabilidade?

Construir moldes duradouros envolve mais do que apenas escolher os materiais certos. Significa criar um legado marcado pela precisão e resistência.

Projetar moldes com alta durabilidade exige um equilíbrio entre dureza e resistência. O tipo de molde, as características do material e o ambiente de trabalho são fatores importantes. Moldes duráveis e precisos são essenciais para uma longa vida útil. Os moldes devem permanecer resistentes. Muito resistentes e confiáveis!

Entendendo o impacto do tipo de mofo

Escolher o material para um molde é como escolher a roupa certa para um evento especial. É preciso saber exatamente qual será o seu papel. Lembro-me de trabalhar em moldes minúsculos para componentes eletrônicos. Esses moldes precisavam ser muito duros (50-54 HRC) para manterem a forma. Para moldes grandes e complexos, como os de peças automotivas, a tenacidade (8-10 J/cm²) tornou-se crucial. Era como se vestir para uma aventura na natureza – a praticidade era fundamental.

Equilibrando as características dos materiais

O tipo de plástico com que você trabalha muda tudo. Imagine como cozinhar: os ingredientes definem o prato. Plásticos com muitas partículas, semelhantes à farinha grossa, precisam de maior dureza (52-56 HRC) para resistir ao desgaste. Plásticos macios são mais parecidos com manteiga – exigem um manuseio delicado, mas também maior resistência para não danificá-los. É importante considerar o quanto o material de enchimento plástico desgasta os moldes.

| Tipo de plástico | Dureza (HRC) | Tenacidade (J/cm²) |

|---|---|---|

| Altamente preenchido | 52-56 | 4-6 |

| Plástico macio | 46-48 | 6-8 |

Adaptação às condições

Imagine entrar numa sauna vestindo um suéter de lã – lidar com altas temperaturas exige escolhas inteligentes de materiais. Moldes usados em altas temperaturas precisam se manter frios, como aqueles feitos de aço para matrizes de trabalho a quente. Uma dureza de 48-52 HRC e uma tenacidade de 5-7 J/cm² ajudam os moldes a permanecerem estáveis sob o calor. Trabalhar com de alta temperatura significa focar no impacto do calor sobre os moldes.

Moldes duráveis para uso frequente

Correr uma maratona exige resistência – moldes usados milhões de vezes também precisam de durabilidade. A resistência ao desgaste é crucial nesse processo. É como garantir que os sapatos tenham solados resistentes. Uma dureza entre 50-54 HRC e uma tenacidade de 4-6 J/cm² ajudam a evitar rachaduras, permitindo que os moldes mantenham a precisão por muitos ciclos.

| Exigência | Dureza (HRC) | Tenacidade (J/cm²) |

|---|---|---|

| Moldes High Life | 50-54 | 4-6 |

Reconhecer esses fatores transforma o projeto de moldes em uma arte, criando longevidade e confiabilidade em diferentes ambientes de produção. Explore cada elemento para melhor adequar projetos e materiais às suas finalidades específicas.

Moldes de alta durabilidade requerem dureza de 50-54 HRC.Verdadeiro

Moldes de alta durabilidade precisam de uma dureza de 50-54 HRC para resistência ao desgaste e resistência à água.

Plásticos macios requerem moldes com alta resistência, de 8 a 10 J/cm².Falso

Plásticos macios precisam de menor resistência, normalmente de 6 a 8 J/cm², e não de 8 a 10 J/cm².

Conclusão

Alcançar o equilíbrio certo entre dureza e tenacidade nos moldes é crucial para o desempenho, influenciado pelo tipo de molde, pelas características do plástico e pelas condições de trabalho.

-

Obtenha informações sobre como selecionar os materiais de molde adequados para diversas aplicações de moldagem por injeção. ↩

-

Explore este link para entender por que a alta dureza é crucial no manuseio de cargas abrasivas em plásticos. ↩

-

Conheça materiais que mantêm suas propriedades em altas temperaturas, garantindo a longevidade e a estabilidade do molde. ↩

-

Aprenda como o aço para matrizes de alta temperatura mantém a estabilidade, crucial para operações de moldes a longo prazo. ↩

-

Explore como os fatores ambientais influenciam as propriedades dos materiais em ambientes de fabricação. ↩

-

Saiba mais sobre por que moldes de precisão de pequeno porte precisam de alta dureza para garantir a precisão. ↩

-

Descubra como plásticos com alta carga afetam o desgaste e a durabilidade dos moldes. ↩

-

Descubra como as altas temperaturas influenciam o desempenho dos moldes e a escolha dos materiais. ↩