Você está sentindo a pressão do aumento dos custos de moldagem por injeção? Vamos desvendar esse enigma juntos!

Para reduzir os custos de moldagem por injeção, concentre-se em otimizar o design das peças para minimizar a complexidade, selecione os materiais adequados para equilibrar qualidade e custo e aumente os volumes de produção sempre que possível. Além disso, a colaboração com fornecedores experientes pode levar a uma maior eficiência de custos.

Mas reduzir custos não significa comprometer a qualidade. Este blog explora estratégias práticas que ajudam a equilibrar custo e qualidade na moldagem por injeção, oferecendo informações imperdíveis.

A otimização do projeto reduz os custos dos moldes de injeção.Verdadeiro

Simplificar a geometria das peças e os requisitos de precisão reduz os custos de fabricação.

- 1. Quais são os principais fatores que influenciam os custos de moldagem por injeção?

- 2. Como a otimização do projeto pode ajudar a reduzir os custos de moldes?

- 3. Por que a seleção de materiais é crucial para uma moldagem com boa relação custo-benefício?

- 4. Como o volume de produção e a escolha do fornecedor influenciam o preço dos moldes?

- 5. Conclusão

Quais são os principais fatores que influenciam os custos de moldagem por injeção?

Descubra os elementos críticos que determinam o custo dos moldes de injeção, desde as complexidades do projeto até a escolha dos materiais e muito mais.

Os custos dos moldes de injeção são influenciados pela complexidade do projeto do molde, seleção de materiais, processos de fabricação, tamanho do molde, tamanho do lote de produção e seleção do fornecedor. Simplificar os projetos, escolher materiais com boa relação custo-benefício e otimizar os volumes de produção podem gerenciar esses custos de forma eficaz.

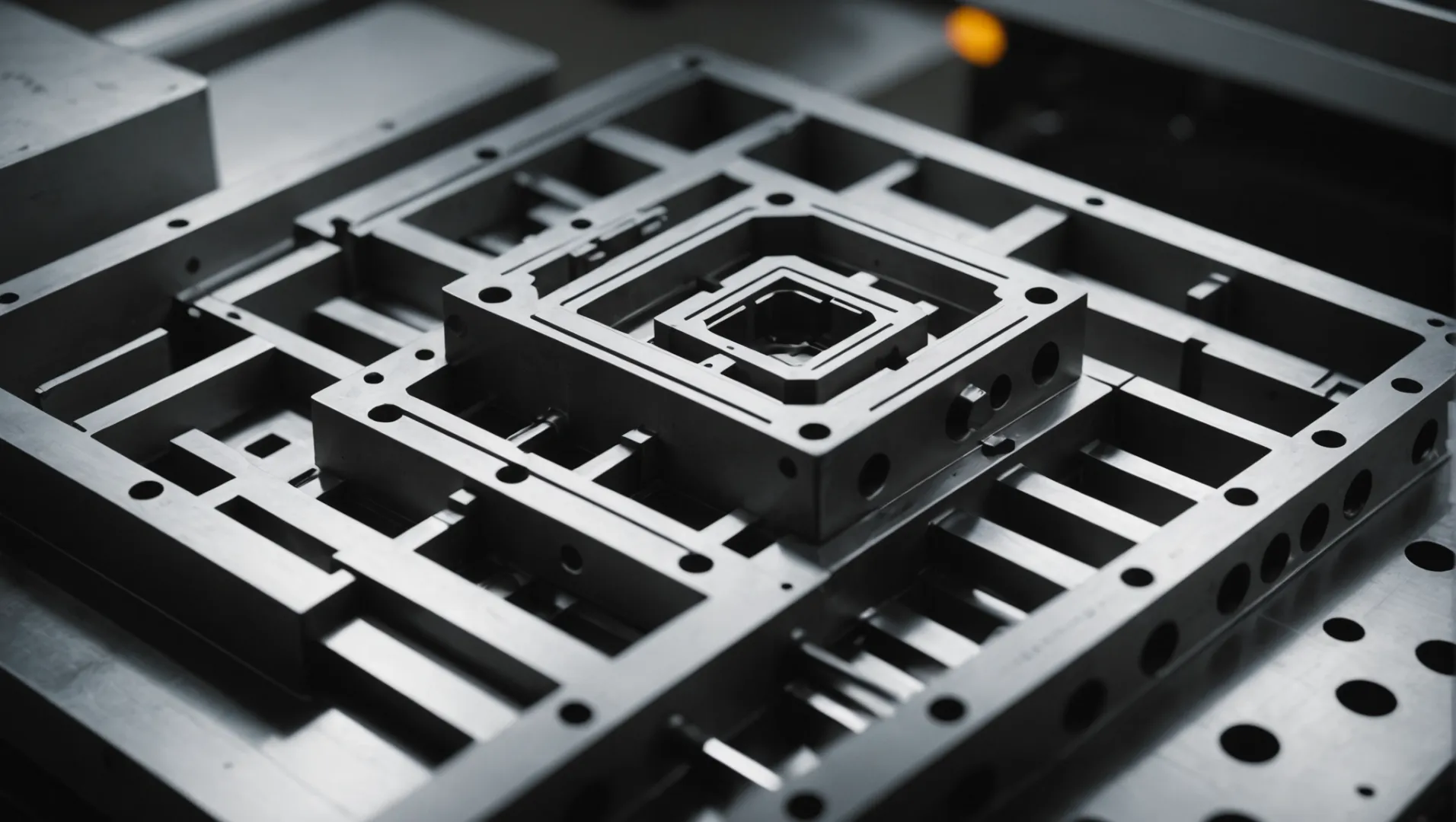

Projeto e complexidade do molde

O design e a complexidade do molde afetam significativamente seu custo. Peças com geometrias complexas, como curvas intrincadas ou cavidades profundas, exigem projetos de moldes sofisticados que incorporam recursos como deslizadores e extratores de núcleo. Essa complexidade pode levar a custos de fabricação mais elevados devido à necessidade de usinagem precisa e componentes adicionais.

Por outro lado, projetos de peças mais simples resultam em moldes menos dispendiosos devido à menor complexidade de fabricação. Isso destaca a importância de um planejamento de projeto cuidadoso¹ para minimizar complexidades desnecessárias sem sacrificar a funcionalidade.

Seleção de Materiais

A escolha do material do molde desempenha um papel crucial na determinação do custo. O aço de alta qualidade oferece excelente resistência ao desgaste e longa vida útil, mas tem um preço mais elevado. Para aplicações que exigem durabilidade, investir em materiais superiores, como o aço ferramenta H13, pode aumentar a vida útil do molde, justificando o investimento inicial.

Requisitos especiais de materiais, como resistência à corrosão para aplicações específicas, aumentam ainda mais os custos. Equilibrar a qualidade do material com as restrições orçamentárias é essencial para uma produção economicamente viável .

Processo de fabricação

Processos de fabricação avançados, como CNC e eletroerosão, garantem precisão, mas acarretam custos mais elevados. Esses métodos são essenciais para alcançar tolerâncias rigorosas e formas complexas. Por outro lado, os métodos de usinagem tradicionais podem reduzir custos, mas podem não atender aos requisitos de precisão para todas as peças.

Tratamentos de superfície como nitretação ou cromagem aumentam o custo, mas melhoram o desempenho do molde, aumentando a resistência ao desgaste e facilitando a desmoldagem. Esses tratamentos podem, em última análise, reduzir os custos de manutenção a longo prazo e prolongar a vida útil do molde.

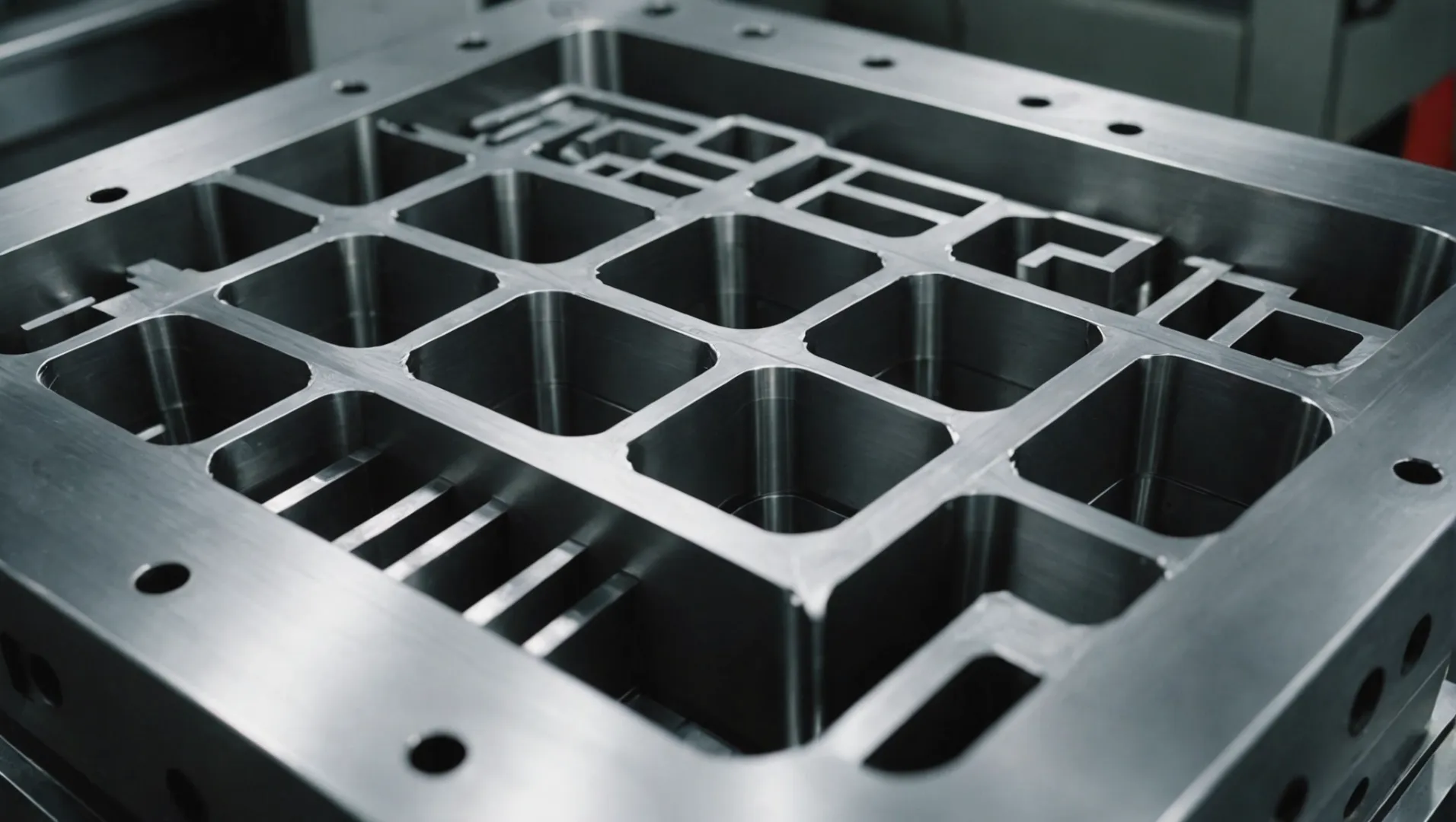

Tamanho do molde e lote de produção

Moldes maiores exigem mais materiais e tempos de processamento mais longos, aumentando os custos totais. No entanto, esses custos podem ser compensados por economias de escala na produção em grande volume. Um lote de produção grande permite que o custo fixo do molde seja distribuído por um número maior de unidades, reduzindo o custo por peça.

Para lotes menores, considere moldes mais simples ou métodos de fabricação alternativos para manter os custos sob controle sem comprometer a qualidade. O planejamento estratégico da produção é vital para otimizar a relação custo-benefício.

Seleção de fornecedores e alterações de projeto

Escolher um fornecedor de moldes de boa reputação garante qualidade, mas pode resultar em um preço mais elevado. Fornecedores experientes podem oferecer informações valiosas e suporte pós-venda que contribuem para economias a longo prazo.

Além disso, alterações no projeto durante a fabricação podem aumentar significativamente os custos. É crucial finalizar os projetos antes do início da produção para evitar retrabalho e gastos desnecessários. Uma comunicação eficaz com os fornecedores durante a fase de projeto pode evitar ajustes dispendiosos posteriormente.

Projetos de moldes complexos aumentam os custos de fabricação.Verdadeiro

Geometrias complexas exigem usinagem precisa e componentes adicionais.

Optar por aço de alta qualidade sempre reduz os custos do molde.Falso

O aço de alta qualidade aumenta os custos iniciais, mas prolonga a vida útil do molde.

Como a otimização do projeto pode ajudar a reduzir os custos de moldes?

Desbloqueie o potencial da otimização de design para reduzir custos na moldagem por injeção sem sacrificar a qualidade.

A otimização do projeto reduz os custos de moldes ao simplificar a geometria da peça, diminuir os requisitos de precisão e escolher processos de fabricação econômicos. Ao se concentrarem nessas áreas, os fabricantes podem reduzir significativamente as despesas, mantendo a funcionalidade e a estética.

Simplificando a geometria da peça

Uma das principais maneiras pelas quais a otimização do projeto pode reduzir custos é simplificando a geometria da peça moldada. Projetos complexos geralmente exigem moldes intrincados, o que aumenta não apenas o custo inicial de fabricação, mas também a complexidade da manutenção e dos reparos. Ao optar por formas geométricas mais simples, como superfícies planas ou curvas básicas, é possível reduzir a necessidade de recursos avançados de molde, como múltiplos deslizadores ou mecanismos de extração de núcleo.

Por exemplo, converter uma peça com cavidades profundas em um formato mais simples pode eliminar a necessidade de componentes de molde complexos. Essa mudança por si só pode resultar em economias substanciais.

Requisitos de precisão

Outro fator importante é a precisão. Quanto mais rigorosas as tolerâncias dimensionais, mais caro será o molde, devido à necessidade de usinagem de alta precisão e materiais de qualidade. Ao reavaliar os requisitos de precisão, os fabricantes podem optar por tolerâncias padrão, quando aplicável, sem afetar o desempenho do produto.

Por exemplo, considere um cenário em que uma peça não crítica foi inicialmente projetada com uma tolerância de 0,01 mm. Ao aumentar essa tolerância para 0,1 mm, o uso de técnicas de processamento de moldes mais acessíveis torna-se viável.

Processos de fabricação com boa relação custo-benefício

A escolha do processo de fabricação adequado é crucial. Embora métodos de alta precisão, como CNC , sejam frequentemente necessários, eles também são dispendiosos. Sempre que possível, substituí-los por métodos tradicionais, como fresagem ou torneamento, pode reduzir significativamente os custos.

Tabela: Comparação de Métodos de Fabricação

| Método | Precisão | Custo | Uso típico |

|---|---|---|---|

| Usinagem CNC | Alto | Alto | Formas complexas |

| Fresagem | Médio | Médio | De complexidade simples a média |

| Virando | Baixo | Baixo | Peças cilíndricas |

Envolvimento colaborativo de fornecedores

Trabalhar em estreita colaboração com fornecedores de moldes experientes também pode gerar benefícios em termos de custos. Os fornecedores geralmente têm informações valiosas sobre oportunidades de redução de custos que podem não ser aparentes durante a fase inicial do projeto. Envolvê-los desde o início do processo de projeto pode levar a sugestões que reduzem custos sem comprometer a qualidade.

Para saber mais sobre como os fornecedores podem impactar os custos, confira as estratégias de engajamento de fornecedores 4. Este recurso oferece insights sobre como maximizar os relacionamentos com fornecedores para obter melhores preços e serviços.

Ao focar nesses elementos, os fabricantes podem alcançar um equilíbrio entre qualidade e custo-benefício, abrindo caminho para práticas de produção mais sustentáveis.

Simplificar a geometria da peça reduz os custos do molde.Verdadeiro

Formas mais simples reduzem a complexidade, diminuindo os custos na fabricação de moldes.

A alta precisão sempre aumenta os custos do molde.Verdadeiro

Tolerâncias mais rigorosas exigem usinagem de alta precisão, que é dispendiosa.

Por que a seleção de materiais é crucial para uma moldagem com boa relação custo-benefício?

A escolha do material certo é fundamental para obter uma moldagem com boa relação custo-benefício sem comprometer a qualidade.

A seleção de materiais influencia a longevidade, a precisão e a relação custo-benefício do molde. Materiais de alta qualidade podem acarretar custos iniciais mais elevados, mas reduzem as despesas a longo prazo devido à durabilidade e ao desempenho.

O papel da qualidade do aço na relação custo-benefício dos moldes

Ao considerar a qualidade do aço 5 , é crucial equilibrar os custos iniciais com os benefícios que ele proporciona. Aços de alta qualidade, como o H13, oferecem resistência superior ao desgaste e suportam pressões de injeção mais elevadas, prolongando a vida útil do molde. Embora mais caro inicialmente, reduz a necessidade de substituições ou reparos frequentes, gerando economia a longo prazo.

Por exemplo, moldes feitos de aço de qualidade inferior podem sofrer desgaste e deformação mais rapidamente, levando a um aumento do tempo de inatividade e dos custos de manutenção.

Requisitos Especiais de Materiais e Seu Impacto

Em certas aplicações, os moldes exigem materiais específicos devido a exigências ambientais ou operacionais. Por exemplo, moldes utilizados em ambientes corrosivos se beneficiam do aço inoxidável resistente à corrosão, apesar do custo mais elevado. Isso não só garante a longevidade do molde, como também mantém a qualidade das peças moldadas.

Quando são necessárias altas temperaturas ou dureza, ligas especiais podem melhorar significativamente o desempenho, mas a um custo elevado. Avaliar essas necessidades cuidadosamente pode evitar gastos desnecessários, garantindo ao mesmo tempo que o molde funcione de forma eficiente.

Ponderando Custo versus Precisão e Desempenho

A escolha de materiais com base nos requisitos de precisão dimensional⁶ é outro fator crítico. Requisitos de alta precisão exigem materiais que suportem técnicas de processamento avançadas, como eletroerosão (EDM) ou CNC . Embora isso possa aumentar os custos, garante a produção de peças de alta qualidade com defeitos mínimos, reduzindo o desperdício e o retrabalho.

Em resumo, a seleção de materiais não se resume apenas ao custo inicial, mas também à avaliação do desempenho e da manutenção a longo prazo. Compreender esses aspectos pode gerar economias significativas ao longo do ciclo de vida do molde.

O aço de alta qualidade reduz os custos de substituição de moldes.Verdadeiro

Aços de alta qualidade, como o H13, prolongam a vida útil do molde, reduzindo a necessidade de substituições.

Materiais de baixa qualidade melhoram a precisão do molde.Falso

Materiais de baixa qualidade causam desgaste, reduzindo a precisão do molde.

Como o volume de produção e a escolha do fornecedor influenciam o preço dos moldes?

O volume de produção e a escolha do fornecedor podem influenciar significativamente o preço dos moldes no processo de moldagem por injeção, afetando os custos iniciais e de longo prazo.

Volumes de produção mais elevados podem reduzir os custos unitários dos moldes, distribuindo o investimento inicial por um maior número de produtos, enquanto fornecedores experientes podem oferecer melhor qualidade a um preço mais alto.

O papel do volume de produção na precificação de moldes

O volume de produção é um fator crítico para determinar a relação custo-benefício dos moldes de injeção. Para produções em larga escala, os moldes precisam suportar mais ciclos, o que exige o uso de materiais duráveis e designs complexos, aumentando assim o investimento inicial. No entanto, esse investimento pode ser amortizado ao longo de um número maior de unidades, reduzindo efetivamente o custo por unidade.

Por exemplo, se um molde custa US$ 50.000 e produz 100.000 peças, o custo por unidade é de US$ 0,50. Por outro lado, se o mesmo molde for usado para apenas 10.000 peças, o custo por unidade sobe para US$ 5,00. Portanto, otimizar o volume de produção é uma estratégia fundamental para reduzir os custos de molde por peça.

Escolha do fornecedor: equilíbrio entre preço e qualidade

Escolher o fornecedor certo é outra decisão crucial que impacta o preço dos moldes. Fornecedores de boa reputação geralmente cobram mais devido à sua experiência e garantias de qualidade, o que pode gerar economia a longo prazo por meio de maior durabilidade dos moldes e redução das taxas de defeito.

| Tipo de fornecedor | Custo Inicial | Garantia de Qualidade | Economia de custos a longo prazo |

|---|---|---|---|

| Alta qualidade | Alto | Excelente | Significativo |

| Gama média | Moderado | Bom | Moderado |

| Baixo custo | Baixo | Variável | Mínimo |

Um fornecedor experiente também pode oferecer informações valiosas sobre a otimização do projeto do molde e a seleção de materiais, reduzindo ainda mais os custos. É fundamental equilibrar o custo inicial com a economia potencial resultante da redução de defeitos e do aumento da vida útil do molde.

Equilibrar o volume de produção e a escolha do fornecedor

Ao considerar o volume de produção e a escolha do fornecedor em conjunto, as empresas devem avaliar suas necessidades específicas. Por exemplo, se alta precisão e durabilidade forem necessárias devido a grandes lotes de produção, investir em um fornecedor de ponta pode ser justificado. Em contrapartida, para lotes menores ou desenvolvimento de protótipos, um fornecedor de gama média pode ser suficiente.

Compreender essas dinâmicas ajuda na negociação de termos com fornecedores para encontrar um equilíbrio ideal entre custo e qualidade. Também é benéfico explorar estudos de caso de empresas similares para entender como elas otimizaram seus custos de moldes por meio da seleção estratégica de fornecedores e da gestão de volumes.

Um maior volume de produção reduz os custos unitários dos moldes.Verdadeiro

Distribuir o investimento inicial por mais unidades reduz o custo por unidade.

Fornecedores de baixo custo oferecem as melhores economias a longo prazo.Falso

Fornecedores com custos baixos geralmente resultam em taxas de defeito mais altas e menor durabilidade.

Conclusão

Compreender os fatores que influenciam os custos de moldagem por injeção permite uma tomada de decisão mais informada. Otimize os projetos, selecione os materiais adequados e escolha os fornecedores certos para alcançar a eficiência de custos sem sacrificar a qualidade.

-

Entenda como um planejamento cuidadoso do projeto reduz a complexidade e os custos do molde: Compreender seus objetivos e a função da sua peça é fundamental. Seu moldador deve querer saber o que a peça faz, onde ela é instalada, como funciona, etc ↩

-

Aprenda como selecionar os materiais adequados equilibra qualidade e custo: Se você precisa de algo barato e a rigidez e a estética não são tão importantes, experimente o polipropileno (PP). Nosso cubo de design é feito de PP. Se você precisa de algo mais.. ↩

-

Explore estratégias para otimizar a produção e reduzir os custos de moldes: estabeleça parcerias estratégicas para aproveitar as economias de escala, negociar termos favoráveis e obter acesso a novos mercados. ↩

-

Descubra como a colaboração eficaz com fornecedores pode aumentar a eficiência de custos: estabeleça parcerias estratégicas para aproveitar economias de escala, negociar condições favoráveis e obter acesso a novos mercados. ↩

-

Descubra como o aço de alta qualidade pode aumentar a durabilidade dos moldes: Estabilidade durante o tratamento térmico e resistência ao amolecimento em altas temperaturas; Excelentes propriedades de desgaste, que são especialmente importantes na prevenção de… ↩

-

Descubra por que a precisão é crucial na seleção de materiais: A taxa de contração das matérias-primas para moldagem tem um grande impacto na precisão dimensional das peças plásticas. Se a precisão da moldagem… ↩

-

Aprenda como a otimização do design pode reduzir significativamente os custos de moldagem: Aprenda a otimizar o design do molde para uma moldagem por injeção eficiente e melhorar a qualidade do produto, reduzindo custos. ↩

-

Explore exemplos reais de estratégias de otimização de custos: O uso de núcleos de ação lateral e outros mecanismos no molde pode aumentar os custos de ferramental em 15% a 30%. Isso significa que você pode enfrentar custos extras de ferramental… ↩