Os engenheiros costumam pensar em como os materiais agem durante a moldagem por injeção. Este processo complexo é intrigante. Meu trabalho de design me levou a valorizar verdadeiramente essa jornada.

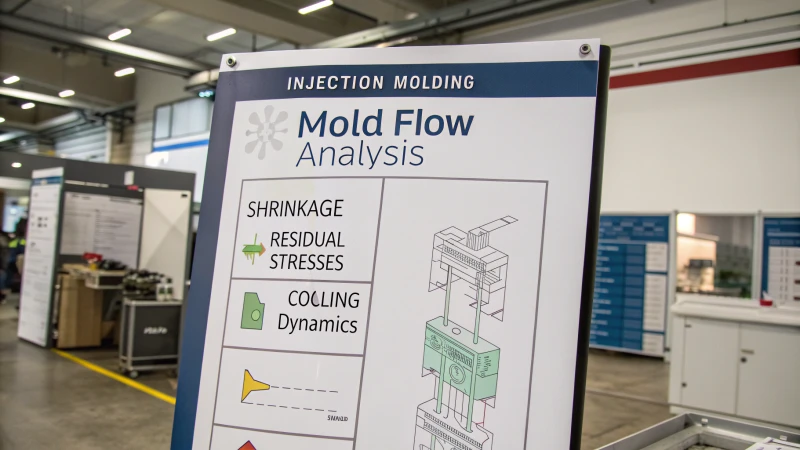

A análise do fluxo do molde prevê empenamento em peças moldadas por injeção, avaliando o encolhimento, as tensões e os padrões de resfriamento. Isso garante uma produção de alta qualidade e agiliza o design, melhorando a qualidade do produto final.

A análise do fluxo do molde se tornou minha ferramenta favorita para o sucesso do projeto. Esta ferramenta investiga profundamente como o encolhimento, a tensão e a temperatura afetam as peças moldadas. Faz mais do que apenas explicar as propriedades dos materiais. Em um projeto, encontrei possíveis distorções logo no início com esta análise. Essa descoberta economizou muitas horas de redesenho para minha equipe. Realmente ajudou muito.

A análise do fluxo do molde prevê empenamento em peças moldadas por injeção.Verdadeiro

Esta afirmação é verdadeira, pois a análise do fluxo do molde avalia os fatores que influenciam o empenamento, garantindo a qualidade na produção.

A análise do fluxo do molde é irrelevante para os processos de moldagem por injeção.Falso

Esta afirmação é falsa; a análise do fluxo do molde é essencial para prever e gerenciar problemas como empenamento na moldagem por injeção.

- 1. O que realmente causa o encolhimento nas peças moldadas por injeção?

- 2. Como a tensão residual afeta a qualidade dos componentes moldados?

- 3. Como o software de análise de fluxo de molde pode beneficiar seu processo de moldagem por injeção?

- 4. Como os engenheiros podem otimizar projetos com base nos resultados da análise do fluxo do molde?

- 5. Conclusão

O que realmente causa o encolhimento nas peças moldadas por injeção?

Você já pensou por que suas peças moldadas por injeção às vezes não têm a aparência que você esperava? Conhecer os detalhes do encolhimento realmente muda o design e a fabricação do produto. Fatores-chave influenciam o sucesso. Vamos explorar isso para acertar.

As peças moldadas por injeção encolhem devido à contração anisotrópica causada por mudanças de material, contração irregular devido a variações na espessura da parede e tensões residuais de fluxo e efeitos térmicos. Simulações precisas são cruciais para prever a deformação.

Compreendendo o encolhimento na moldagem por injeção

A contração é um aspecto crítico das peças moldadas por injeção, influenciada por vários fatores que devem ser considerados durante o projeto e o processo de fabricação. Abaixo estão os principais fatores que afetam o encolhimento:

1. Considere o encolhimento

Encolhimento Anisotrópico

A contração anisotrópica ocorre porque diferentes materiais exibem taxas de contração variadas com base em sua orientação molecular. À medida que os plásticos esfriam, eles podem encolher de maneira diferente na direção do fluxo e na direção perpendicular a ele.

A utilização do software de análise de fluxo do molde 1 pode fornecer dados essenciais de contração para diferentes materiais, permitindo que os projetistas prevejam a contração com precisão com base na direção do fluxo e na pressão dentro da cavidade do molde.

Encolhimento irregular

A espessura desigual da parede muitas vezes leva a taxas de resfriamento irregulares, o que contribui diretamente para inconsistências de contração. Por exemplo, seções de paredes finas esfriam rapidamente e, portanto, encolhem mais cedo do que seções mais espessas, levando a possíveis problemas de empenamento.

Ao analisar a taxa de resfriamento de cada seção e considerar as propriedades térmicas do material, os engenheiros podem antecipar melhor a deformação devido a esse encolhimento desigual. Este processo pode ser aprimorado com ferramentas que calculam coeficientes de expansão térmica 2 .

2. Análise de Tensão Residual

Tensão residual de fluxo

Durante o processo de moldagem por injeção, tensões residuais de fluxo surgem dos efeitos de cisalhamento no fundido. Essas tensões podem levar a deformações significativas no pós-resfriamento se não forem gerenciadas adequadamente. A análise do fluxo do molde calcula taxas de cisalhamento e distribuições de tensão, ajudando a prever possíveis deformações.

Estresse Residual Térmico

As tensões residuais térmicas ocorrem quando há um gradiente de temperatura dentro da peça durante o resfriamento. Por exemplo, se a superfície do molde for mais fria que o núcleo da peça, esta diferença de temperatura pode introduzir uma tensão térmica significativa que pode afetar a integridade da peça.

O uso de simulações da teoria termoelástica 3 permite que os engenheiros visualizem essas tensões e prevejam seu impacto no produto final.

3. Simulação e previsão abrangentes

Simulação de acoplamento de campo multifísica

O software de análise de fluxo de molde incorpora vários campos físicos durante as fases de fluxo de fusão e resfriamento. Ao acoplar campos de velocidade, temperatura e pressão, os projetistas podem obter uma visão holística de como esses fatores interagem para influenciar a contração e as tensões residuais.

Esta simulação ajuda a garantir que qualquer tensão residual de fluxo gerada durante a fase de enchimento seja contabilizada nas análises de resfriamento subsequentes, melhorando assim a precisão da previsão.

Previsão da quantidade e direção da deformação

O culminar de simulações abrangentes permite aos engenheiros prever não apenas a magnitude, mas também a direção da deformação em peças moldadas por injeção. Essa capacidade preditiva pode ser visualizada por meio de ferramentas como mapas de nuvens de deformação, facilitando aos engenheiros a compreensão de possíveis problemas de empenamento.

Ao compreender esses fatores, os projetistas podem tomar medidas proativas, como otimizar os sistemas de resfriamento do molde ou ajustar os parâmetros de processamento para mitigar o empenamento e melhorar a qualidade do produto. Para obter informações mais detalhadas sobre este tópico, considere explorar técnicas avançadas de simulação 4 .

A contração anisotrópica afeta as dimensões das peças moldadas por injeção.Verdadeiro

Diferentes materiais encolhem em taxas variadas com base na orientação molecular, impactando as dimensões das peças durante o resfriamento.

A espessura irregular da parede causa taxas de resfriamento uniformes na moldagem.Falso

A espessura irregular da parede leva a taxas de resfriamento inconsistentes, resultando em possíveis empenamentos e deformações nas peças moldadas.

Como a tensão residual afeta a qualidade dos componentes moldados?

Alguns componentes moldados têm melhor desempenho que outros. O estresse residual desempenha um papel muito importante nisso. Este fator oculto realmente afeta a qualidade do produto. Também afeta a longevidade.

A tensão residual em componentes moldados leva a empenamento, distorção óptica e problemas de durabilidade. Compreender suas origens no fluxo e no calor durante a produção permite uma melhor análise do fluxo do molde, melhorando o design do produto e a qualidade de fabricação.

Compreendendo a tensão residual na moldagem por injeção

A tensão residual é uma tensão interna que existe nos componentes moldados após serem fabricados. Isso impacta significativamente a qualidade dessas peças de várias maneiras, incluindo estabilidade dimensional, durabilidade e desempenho geral.

Tipos de estresse residual

-

Tensão residual de fluxo

Quando o plástico derretido flui para um molde, diferentes velocidades criam tensão residual de fluxo. O centro se move mais rápido que as bordas, causando distribuições desiguais de tensões de cisalhamento. Isso pode resultar em:- Deformação da peça à medida que esfria

- Inconsistências nas propriedades mecânicas do componente

Para entender melhor esse processo, cinco de análise de fluxo podem ser utilizadas.

-

Tensão residual térmica

A tensão residual térmica ocorre durante o resfriamento. Imagine isto: quando o molde está frio e o interior ainda quente, distribuições desiguais de temperatura geram gradientes térmicos que podem causar:- Rachaduras ou deformações em seções mais espessas

- Imprecisões dimensionais que afetam a montagem

A análise do fluxo do molde pode simular essas condições para prever os efeitos da tensão residual térmica.

Impacto na qualidade dos componentes

Os efeitos da tensão residual nos componentes moldados podem ser categorizados em diversas áreas:

| Efeito | Descrição |

|---|---|

| Estabilidade Dimensional | A tensão residual pode causar empenamento, fazendo com que as peças não atendam às especificações do projeto. |

| Distorção óptica | As peças usadas em aplicações ópticas podem sofrer distorção devido a tensões internas. |

| Durabilidade | Altos níveis de tensão residual podem levar à falha prematura ou fadiga sob carga. |

Gerenciando o estresse residual

Para mitigar os efeitos do estresse residual, os fabricantes podem adotar diversas estratégias:

- Utilizando a análise do fluxo do molde : prever a contração e as distribuições de tensão ajuda a redesenhar moldes e processos para minimizar problemas.

- Otimizando Taxas de Resfriamento : Ao garantir taxas de resfriamento uniformes por meio de um projeto cuidadoso de canais de resfriamento, os gradientes térmicos podem ser reduzidos.

- Seleção de materiais : A escolha de materiais com propriedades de contração favoráveis para aplicações específicas pode aliviar algumas tensões residuais.

Ao aproveitar ferramentas de simulação abrangentes que levam em consideração as características térmicas e de fluxo, os engenheiros podem obter insights sobre como a tensão residual se manifestará nas peças moldadas. Esta abordagem não só ajuda a prever potenciais problemas, mas também capacita os projetistas a implementar medidas corretivas no início do processo de design. Para obter mais informações sobre como otimizar esses processos, consulte nosso guia sobre práticas recomendadas de projeto de moldes .

A tensão residual pode causar empenamento em componentes moldados.Verdadeiro

O empenamento ocorre devido ao resfriamento irregular e tensões internas, impactando a estabilidade dimensional.

Os gradientes térmicos não afetam a durabilidade das peças moldadas.Falso

O resfriamento irregular cria tensão residual térmica, levando a possíveis falhas prematuras nos componentes.

Como o software de análise de fluxo de molde pode beneficiar seu processo de moldagem por injeção?

Enfrentou algum desafio inesperado em seus projetos de moldagem por injeção? Explore como o software de análise de fluxo de molde muda sua abordagem. Esta ferramenta melhora seus resultados.

O software de análise de fluxo de molde aprimora a moldagem por injeção prevendo o encolhimento, analisando tensões residuais e oferecendo simulações detalhadas, levando à melhoria da qualidade do produto, maior eficiência e menos defeitos, tornando-o uma ferramenta essencial para projetistas.

Compreendendo o software de análise de fluxo de molde

O software de análise de fluxo de molde atua como um amigo sábio na indústria de moldagem por injeção. Nos meus primeiros dias, lutei com problemas de design. Eu queria uma maneira de prever como meus projetos se comportariam. Este software simula o fluxo de plástico fundido através de um molde, permitindo-nos prever problemas futuros. Isso realmente ajuda a melhorar a eficiência e a qualidade de nossos produtos.

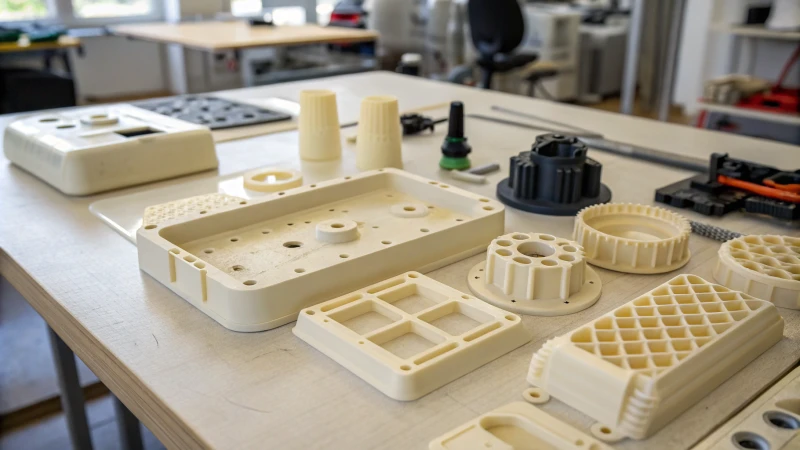

1. Consideração do encolhimento

Uma coisa importante sobre a análise do fluxo do molde é lidar com a contração anisotrópica . Os plásticos encolhem de maneira diferente com base em suas propriedades e geometria. Fiquei chocado ao descobrir que o encolhimento varia muito com base na direção do fluxo e nas características do material. Uma vez, projetei uma peça que se deformou por ignorar esse efeito. O software prevê mudanças na contração com base na direção e pressão do fluxo, ajudando-nos a chegar mais perto de alcançar o produto final ideal.

A questão do encolhimento desigual também surge. As peças mais finas esfriam mais rápido do que as mais grossas. Lembro-me de um projeto em que a espessura irregular da parede causava grandes deformações. A análise do fluxo do molde calcula as velocidades de resfriamento e considera a expansão térmica dos materiais, o que ajuda a evitar esses problemas.

2. Análise de Tensão Residual

Tensões residuais são problemas sorrateiros que danificam as peças moldadas, causando empenamentos ou rachaduras e colocando em risco a integridade do projeto. O software destaca dois tipos de tensão residual:

- Tensão residual de fluxo : Diferentes velocidades de fluxo causam tensão de cisalhamento no material. Em um projeto, entender isso me ajudou a ajustar os projetos antecipadamente, economizando tempo e recursos.

- Tensão residual térmica : Temperaturas irregulares durante o resfriamento causam essas tensões. Tive uma parte distorcida porque ignorei essas diferenças de temperatura. O software simula essas alterações, permitindo ajustes de projeto informados.

3. Simulação e previsão abrangentes

A análise do fluxo do molde brilha em sua capacidade abrangente de simulação, integrando vários aspectos físicos como velocidade, temperatura e pressão durante os processos de enchimento e resfriamento. Por exemplo, ver como as tensões residuais mudaram me ajudou a prever possíveis empenamentos.

Além disso, fornece uma ferramenta de visualização clara como outra grande vantagem: o mapa da nuvem de deformação mostra claramente o empenamento previsto, indicando a quantidade e a direção das deformações da peça. Esse insight me permite agir antecipadamente, otimizando o projeto do molde ou ajustando os parâmetros de injeção.

| Vantagens do software de análise de fluxo de molde |

|---|

| Prevê encolhimento |

| Analisa a tensão residual |

| Simula interações multifísicas |

| Visualiza tendências de deformação |

| Melhora a eficiência da produção |

| Reduz o risco de defeitos |

| Otimiza a seleção de materiais |

Em resumo, o software de análise de fluxo de molde atua como uma rede de segurança; minimiza defeitos e melhora o uso de material para uma produção de alta qualidade. Para qualquer pessoa na fabricação de plásticos, o uso dessa tecnologia resulta em designs de produtos excepcionais e processos eficientes.

O software de análise de fluxo do molde prevê a contração com precisão.Verdadeiro

O software calcula a retração anisotrópica com base nas propriedades do material, garantindo um produto final preciso.

A análise de tensão residual não é possível com software de fluxo de molde.Falso

A análise do fluxo do molde identifica e analisa com eficácia as tensões residuais térmicas e de fluxo nas peças moldadas.

Como os engenheiros podem otimizar projetos com base nos resultados da análise do fluxo do molde?

Você já lidou com o aborrecimento de um erro de design que poderia ter sido evitado? Eu certamente fiz. Saber utilizar a análise de fluxo de moldes transforma possíveis falhas em grandes sucessos. Esses sucessos aparecem no início da fase de design.

Os engenheiros usam a análise do fluxo do molde para otimizar projetos, considerando o encolhimento, examinando tensões residuais e aplicando simulações detalhadas para prever deformações com precisão.

Compreendendo a contração na análise do fluxo do molde

Um fator-chave que aprendi é o encolhimento . Descobri que os plásticos encolhem de diferentes maneiras, conhecidas como contração anisotrópica , quando esfriam. Isto significa que diferentes partes de um item de plástico encolhem em taxas diferentes, dependendo da direção do fluxo.

Ao utilizar software de análise de fluxo de molde, os engenheiros podem obter dados de contração para materiais plásticos específicos, permitindo uma previsão mais precisa de como as peças se comportarão após a moldagem.

Encolhimento Anisotrópico

Lembro-me de um projeto envolvendo uma peça frágil para produtos eletrônicos de consumo. Após as fases de enchimento e retenção, estudei as previsões de retração em diferentes áreas com base na direção do fluxo e na distribuição de pressão do fundido. Isso me ajudou a criar moldes que não eram apenas eficazes, mas também altamente precisos, garantindo precisão e funcionalidade adequada.

Lidando com o estresse residual

Outro aspecto valioso da análise de fluxo do molde que encontrei é a análise de tensão residual . À medida que o material fundido preenche cavidades complexas, a tensão residual do fluxo ocorre devido às forças de cisalhamento.

A análise do fluxo do molde calcula as taxas de cisalhamento e as distribuições de tensão durante o processo de fluxo, o que ajuda a prever o comportamento da peça após o resfriamento. Experimentei como esse estresse pode causar deformações durante o resfriamento; ao realizar uma análise detalhada do estresse residual, identificamos a causa e ajustamos nosso processo.

Além disso, os engenheiros também devem considerar a tensão residual térmica , que surge da distribuição desigual da temperatura. Uma grande diferença de temperatura entre a superfície do molde e o interior da peça causa tensões térmicas.

Lembro-me de uma situação em que uma diferença significativa de temperatura levou a um empenamento que quase atrapalhou nosso cronograma. A análise do fluxo do molde nos permitiu simular mudanças de temperatura e avaliar eficazmente o estresse térmico.

Técnicas Abrangentes de Simulação

Simulação de acoplamento de campo multifísica

Para melhorar a otimização do projeto, usei métodos abrangentes de simulação e previsão. Ao combinar velocidade, temperatura e pressão durante as etapas de fusão e resfriamento, a análise do fluxo do molde me proporcionou uma visão completa dos possíveis problemas.

Por exemplo:

| Campo Físico | Impacto no Design |

|---|---|

| Campo de Velocidade | Determina a taxa de fluxo e a eficiência de enchimento |

| Campo de temperatura | Afeta as taxas de resfriamento e a previsão de encolhimento |

| Campo de Pressão | Influencia a pressão de empacotamento e retenção |

Essa abordagem me ajudou a entender como a tensão residual do fluxo dos estágios de enchimento influencia a deformação por resfriamento.

Previsão da quantidade e direção da deformação

Simulações detalhadas com análise do fluxo do molde me permitem prever a quantidade final de deformação por empenamento e sua direção . Ferramentas visuais, como mapas de deformação, mostram os níveis de deformação nas peças, ajudando a detectar problemas antecipadamente.

Esta previsão permite-me agir de forma proativa; Eu ajusto o sistema de resfriamento do molde ou os parâmetros de moldagem por injeção conforme necessário. Com esses insights, reduzi significativamente o empenamento, melhorando realmente a qualidade do produto.

Estratégias para otimização de design

O uso de insights da análise do fluxo do molde permite que engenheiros como Jacky tomem decisões informadas sobre:

- Otimizando Sistemas de Resfriamento de Moldes : Alteração dos canais de resfriamento com base em padrões de temperatura.

- Modificando os parâmetros de moldagem por injeção : Alterando a velocidade e a pressão para um melhor enchimento.

- Melhorando o projeto da estrutura das peças de plástico : redesenhando as peças para gerenciar encolhimento irregular ou pontos de tensão.

Ao integrar essas estratégias em seus processos de design, observei um grande crescimento na eficiência da produção e na qualidade do produto – é realmente uma mudança de jogo! Para dicas mais avançadas, fique à vontade para explorar mais 6 .

A análise do fluxo do molde ajuda a prever a contração anisotrópica.Verdadeiro

Os engenheiros usam a análise do fluxo do molde para entender como os plásticos encolhem de maneira diferente com base na direção do fluxo, auxiliando na precisão do projeto.

A análise de tensão residual é desnecessária no projeto de moldes.Falso

A análise de tensão residual é crucial para prever a deformação e garantir a integridade das peças moldadas durante o resfriamento.

Conclusão

A análise do fluxo do molde prevê empenamento em peças moldadas por injeção, avaliando o encolhimento e as tensões residuais, melhorando a precisão do projeto e a eficiência da produção.

-

Descobrir mais sobre os fatores de contração melhorará sua compreensão dos processos de moldagem por injeção e melhorará seus projetos. ↩

-

Aprender sobre a análise de tensão residual pode ajudá-lo a mitigar problemas em seus projetos de forma eficaz. ↩

-

Este link oferece insights sobre métodos de simulação abrangentes que podem otimizar seu processo de fabricação. ↩

-

Aprimore seu conhecimento sobre previsão de deformação para obter melhor qualidade do produto. ↩

-

Explorar esse link fornecerá insights mais profundos sobre o gerenciamento eficaz da tensão residual em componentes moldados, aprimorando seu processo de projeto. ↩

-

Descobrir as melhores práticas em análise de fluxo de molde pode ajudar a agilizar seus processos de projeto e melhorar a qualidade do produto. ↩