Imagine-se diante de uma máquina capaz de criar peças de precisão, mas sabendo que uma pequena variação de temperatura pode arruinar tudo. Esse é o desafio da moldagem por injeção!

A temperatura irregular do molde afeta as peças moldadas por injeção, causando imprecisões dimensionais, qualidade superficial inconsistente e propriedades mecânicas variáveis. Áreas com temperaturas mais altas permitem um melhor fluxo do material, enquanto áreas com temperaturas mais baixas podem levar à contração e a defeitos, impactando a qualidade geral do produto.

Entender como a temperatura irregular do molde afeta suas peças é apenas o começo. Continue lendo para explorar como esses problemas se manifestam em seus produtos e descobrir estratégias para mitigá-los, aumentando a eficiência da fabricação e a qualidade do produto.

A temperatura irregular do molde causa deformação nas peças injetadas.Verdadeiro

Taxas de resfriamento desiguais devido a variações de temperatura levam ao empenamento.

- 1. O que causa a temperatura irregular do molde na moldagem por injeção?

- 2. Como o controle de temperatura pode melhorar a qualidade das peças moldadas?

- 3. Quais são os defeitos comuns causados por variações de temperatura?

- 4. Como otimizar a temperatura do molde para obter melhor desempenho?

- 5. Conclusão

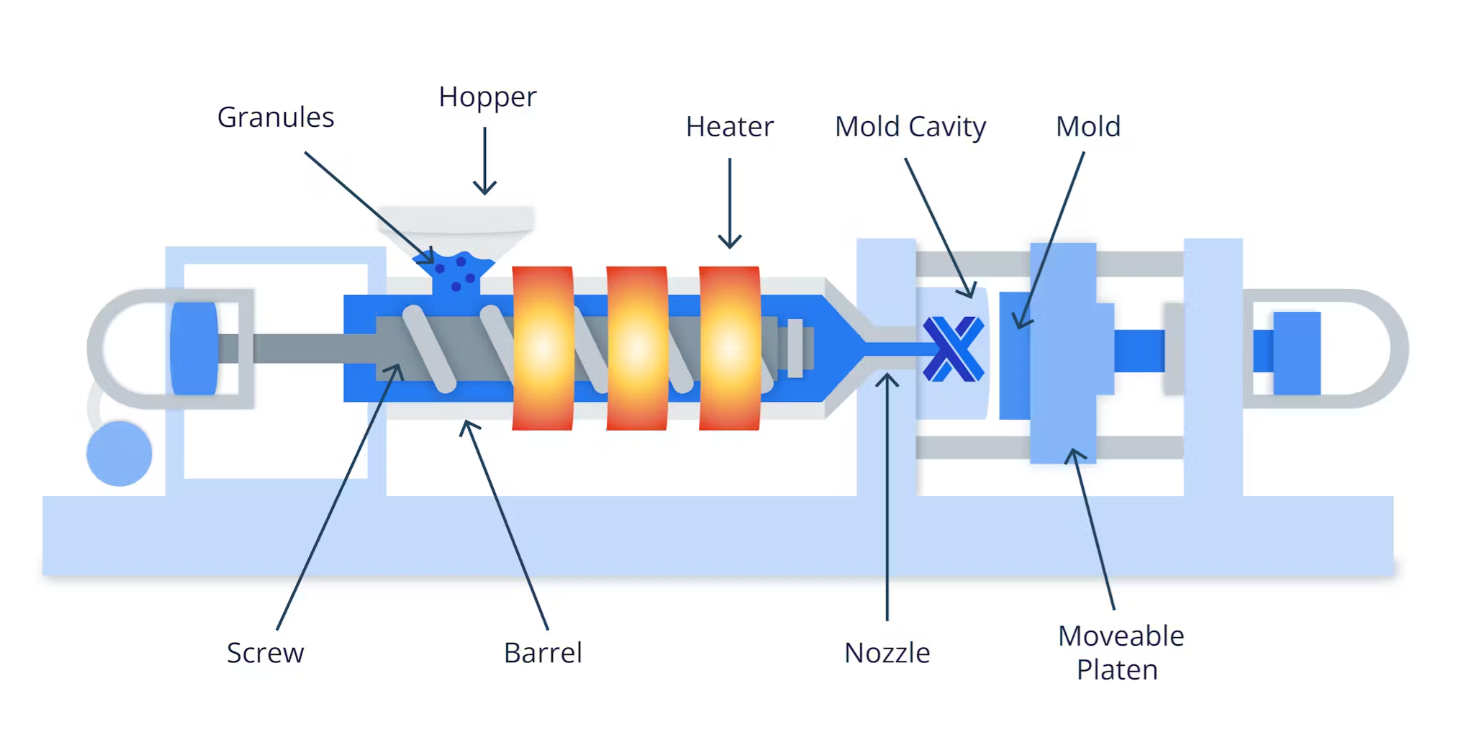

O que causa a temperatura irregular do molde na moldagem por injeção?

Temperaturas desiguais no molde podem afetar significativamente a qualidade das peças moldadas por injeção. Mas o que causa essas disparidades de temperatura?

A temperatura irregular do molde na moldagem por injeção é causada principalmente por projetos inconsistentes de canais de refrigeração, distribuição irregular de calor e mau funcionamento do equipamento. A solução desses problemas exige um projeto de molde meticuloso e manutenção regular do equipamento para garantir a qualidade consistente das peças moldadas.

Projeto inconsistente do canal de resfriamento

Um dos principais culpados pela temperatura irregular do molde são os canais de refrigeração mal projetados. Esses canais são responsáveis por manter temperaturas consistentes em toda a superfície do molde. Quando os canais são posicionados incorretamente ou distribuídos de forma irregular, certas áreas do molde podem resfriar mais rápido ou mais lentamente do que outras. Essa disparidade pode levar a qualidades de superfície inconsistentes, como marcas de fluxo¹ , e afetar a precisão dimensional geral das peças.

O projeto dos canais de refrigeração deve facilitar o resfriamento uniforme, garantindo uma distribuição homogênea nas áreas críticas do molde. Simulações de dinâmica dos fluidos computacional (CFD) podem auxiliar os engenheiros na avaliação e otimização desses projetos antes de sua implementação.

Distribuição irregular de calor

Além dos canais de refrigeração, a distribuição irregular de calor também pode surgir devido a variações nas propriedades ou espessuras dos materiais dentro do molde. Áreas com seções mais espessas podem reter calor por mais tempo, levando a um resfriamento desigual. Isso pode resultar em deformações por empenamento, diferentes seções de uma peça encolhem em taxas diferentes.

Utilizar espessura de parede uniforme em todo o projeto pode mitigar essas variações de temperatura. Além disso, empregar materiais com condutividade térmica consistente pode aprimorar ainda mais a distribuição uniforme do calor.

Mau funcionamento do equipamento

Problemas relacionados ao equipamento, como elementos de aquecimento com defeito ou isolamento térmico inadequado, também podem contribuir para temperaturas desiguais no molde. Esses problemas podem levar ao surgimento de pontos quentes ou frios na superfície do molde, afetando as propriedades mecânicas do produto final.

A manutenção e inspeção regulares das máquinas de moldagem são cruciais para identificar e corrigir esses problemas prontamente. A substituição de componentes desgastados e a garantia de um isolamento adequado ao redor dos aquecedores podem evitar diferenças significativas de temperatura.

Fatores Ambientais

Por fim, as condições ambientais externas, como flutuações de temperatura ambiente ou correntes de ar na área de produção, podem influenciar as temperaturas do molde. Garantir que o ambiente de moldagem por injeção seja controlado e estável ajuda a manter temperaturas consistentes no molde.

Ao compreender e abordar esses fatores, os fabricantes podem melhorar a confiabilidade e a qualidade de suas peças moldadas por injeção.

Canais de refrigeração inconsistentes causam temperaturas irregulares no molde.Verdadeiro

Canais mal projetados levam a um resfriamento irregular, afetando a qualidade das peças.

Fatores ambientais não têm efeito sobre a temperatura do mofo.Falso

As condições ambientais podem influenciar as temperaturas do mofo, causando disparidades.

Como o controle de temperatura pode melhorar a qualidade das peças moldadas?

Na moldagem por injeção, o controle preciso da temperatura é fundamental para produzir peças de alta qualidade com eficiência.

O controle de temperatura na moldagem garante um fluxo de material consistente, reduzindo defeitos como empenamento e marcas de fluxo. Ao manter a temperatura ideal, as peças atingem maior precisão dimensional, melhor acabamento superficial e propriedades mecânicas aprimoradas.

A importância da distribuição uniforme de temperatura

Obter uma distribuição uniforme de temperatura dentro do molde é crucial para manter a integridade das peças moldadas. Quando a temperatura é controlada com precisão, permite um fluxo consistente de material por todo o molde. Essa consistência evita marcas de fluxo e linhas de solda³ que normalmente ocorrem quando variações de temperatura causam taxas de fluxo desiguais.

precisão dimensional desejada . Variações na temperatura do molde podem levar a taxas de resfriamento diferentes, o que, por sua vez, faz com que as peças encolham de forma irregular. Ao controlar a temperatura do molde, os fabricantes podem garantir que cada peça resfrie a uma taxa consistente, preservando suas dimensões originais e melhorando o encaixe e a precisão da montagem.

Melhorando a qualidade da superfície

O acabamento superficial é um aspecto essencial da qualidade das peças moldadas. O controle da temperatura desempenha um papel fundamental, garantindo que o material fundido reproduza os detalhes da superfície do molde. Uma temperatura do molde bem regulada permite um acabamento liso, evitando a solidificação prematura do material.

Por exemplo, em áreas de alta temperatura, o plástico fundido flui mais suavemente, permitindo um acabamento com maior brilho. Por outro lado, áreas mais frias podem resultar em superfícies opacas ou preenchimento incompleto dos detalhes do molde. Portanto, o controle consistente da temperatura é fundamental para evitar esses problemas e obter uma estética de superfície superior.

Otimização das propriedades mecânicas

As propriedades mecânicas de uma peça moldada — como resistência e tenacidade — são significativamente influenciadas pela temperatura de processamento. Em regiões do molde onde a temperatura é mais alta, as cadeias de polímero têm mais tempo para cristalizar e se alinhar adequadamente, resultando em componentes mais resistentes e tenazes.

Temperaturas mais baixas podem levar a um alinhamento molecular inadequado, causando pontos fracos no material. Ao controlar cuidadosamente as temperaturas do molde, os fabricantes podem garantir que as propriedades mecânicas sejam uniformes em toda a peça, aumentando sua confiabilidade e desempenho.

Estratégias para um Controle de Temperatura Eficaz

A implementação de um controle de temperatura eficiente envolve a utilização de tecnologias avançadas, tais como:

- Sensores térmicos : São utilizados para monitorar e ajustar as temperaturas do molde em tempo real.

- Sistemas de aquecimento e resfriamento : A integração desses sistemas pode ajudar a manter as temperaturas ideais durante todo o processo de moldagem.

- Ferramentas de simulação : Essas ferramentas preveem como diferentes temperaturas afetam o fluxo de materiais e o resfriamento, permitindo ajustes antes do início da produção.

Ao empregar essas estratégias, os fabricantes podem melhorar significativamente a qualidade das peças, resultando em melhor desempenho e redução de defeitos de fabricação.

A temperatura uniforme evita marcas de fluxo nas peças moldadas.Verdadeiro

A temperatura constante do molde garante um fluxo uniforme do material, reduzindo defeitos.

Altas temperaturas no molde resultam em propriedades mecânicas mais fracas.Falso

Temperaturas mais elevadas permitem um melhor alinhamento do polímero, aumentando a resistência.

Quais são os defeitos comuns causados por variações de temperatura?

As flutuações de temperatura durante a fabricação podem levar a diversos defeitos nos produtos. Compreender esses problemas é crucial para o controle de qualidade.

Defeitos comuns causados por variações de temperatura incluem empenamento, imprecisão dimensional e qualidade superficial inconsistente. Esses defeitos surgem do resfriamento e aquecimento desiguais, afetando as propriedades do material e o desempenho do produto final.

Imprecisão dimensional

Variações de temperatura frequentemente levam a imprecisões dimensionais em peças moldadas. Quando a temperatura do molde é irregular, certas áreas do plástico fundido podem apresentar melhor fluidez devido às temperaturas mais altas. Isso resulta em um preenchimento mais completo da cavidade e menor contração por resfriamento, fazendo com que as dimensões nessas áreas sejam maiores. Por outro lado, áreas mais frias podem apresentar menor fluxo de material fundido, levando a um preenchimento insuficiente e maior contração, resultando, em última análise, em dimensões menores.

A tabela a seguir ilustra como as variações de temperatura podem afetar a precisão dimensional:

| Zona de temperatura | Fluidez | Encolhimento | Resultado Dimensional |

|---|---|---|---|

| Mais alto | Melhorar | Menos | Tamanho maior |

| Mais baixo | Pior | Mais | Tamanho menor |

Essa inconsistência é particularmente problemática para requisitos de montagem de alta precisão, onde mesmo pequenas variações dimensionais podem levar a problemas significativos.

Problemas de qualidade de aparência

Inconsistência no brilho da superfície

O brilho irregular da superfície é um defeito visível causado por temperaturas desiguais no molde. Temperaturas mais altas permitem que o plástico derretido reproduza o acabamento do molde com mais eficácia, resultando em uma superfície brilhante. Por outro lado, áreas mais frias podem não atingir a replicação completa, levando a superfícies opacas ou ásperas.

Marcas de fluxo e solda

As marcas de fluxo ocorrem quando o plástico fundido se move em velocidades diferentes pelo molde devido às diferenças de temperatura. Áreas com temperaturas mais baixas reduzem o fluxo, criando marcas visíveis. As marcas de solda se formam quando vários filamentos de plástico fundido convergem em zonas com variações de temperatura, deixando linhas perceptíveis na peça finalizada.

Deformação empenada

O resfriamento desigual leva à distribuição diferencial de tensões na peça, causando deformações. Como diferentes zonas de temperatura encolhem de forma desigual, as peças podem deformar, afetando tanto a aparência quanto a funcionalidade.

Variações nas propriedades mecânicas

Diferenças de força

As variações de temperatura influenciam o arranjo molecular e a cristalinidade. Em zonas mais quentes, as moléculas do plástico têm mais tempo para a cristalização ordenada, aumentando a resistência. Zonas mais frias resultam em menor cristalinidade e menor integridade estrutural.

Variações de resistência

A resistência de peças moldadas pode variar devido a temperaturas desiguais. Geralmente, os plásticos apresentam maior resistência em temperaturas mais altas, enquanto áreas mais frias podem comprometer a resistência ao impacto e a durabilidade.

Ao corrigir esses defeitos comuns por meio de um controle preciso de temperatura, os fabricantes podem garantir qualidade e desempenho consistentes em seus produtos moldados. Para obter mais informações sobre como o controle de temperatura aprimora a qualidade das peças moldadas <sup>4</sup> ou para aprender sobre a otimização da temperatura do molde<sup> 5</sup> para um melhor desempenho, continue explorando este tópico.

Variações de temperatura causam deformações em peças moldadas.Verdadeiro

O resfriamento desigual leva a tensões diferenciais, causando deformações.

Temperaturas mais altas no molde resultam em superfícies mais opacas.Falso

Temperaturas mais elevadas melhoram o brilho da superfície, proporcionando uma reprodução mais precisa do acabamento do molde.

Como otimizar a temperatura do molde para obter melhor desempenho?

Otimizar a temperatura do molde é fundamental para garantir peças moldadas por injeção de alta qualidade. Mas como alcançar o equilíbrio perfeito?

Para otimizar a temperatura do molde e obter melhor desempenho, mantenha o aquecimento uniforme em toda a superfície do molde, utilize sistemas avançados de controle de temperatura e monitore e ajuste regularmente as configurações de acordo com as especificações do material. Essas práticas ajudam a prevenir defeitos, aprimorar a qualidade do produto e garantir a eficiência da fabricação.

Importância da temperatura uniforme do molde

Manter uma temperatura constante no molde é crucial para obter peças moldadas por injeção de alta qualidade. Temperaturas irregulares podem levar a problemas como imprecisões dimensionais e defeitos superficiais. Ao garantir um aquecimento uniforme, o material flui de maneira homogênea, preenchendo completamente o molde e resfriando de forma uniforme para evitar encolhimento e deformação.

Sistemas avançados de controle de temperatura

Investir em sistemas avançados de controle de temperatura pode melhorar drasticamente a consistência da temperatura do molde. Esses sistemas geralmente incluem recursos como aquecimento multizona melhor qualidade estética das peças moldadas.

Monitoramento e ajustes

O monitoramento regular e os ajustes oportunos são essenciais para otimizar a temperatura do molde. O uso de sensores para rastrear variações de temperatura permite correções imediatas, prevenindo defeitos antes que eles ocorram.

Por exemplo, se um sensor detectar uma queda de temperatura em uma área do molde, o sistema pode aumentar automaticamente o calor para manter a uniformidade. Essa abordagem proativa não só garante um melhor desempenho, como também reduz o desperdício e aumenta a eficiência.

Configurações de temperatura específicas para cada material

Materiais diferentes exigem configurações de temperatura específicas para um desempenho ideal. Compreender os requisitos específicos do seu material é fundamental para definir a temperatura correta do molde. Por exemplo, materiais como o ABS podem precisar de temperaturas mais altas em comparação com o polipropileno para evitar defeitos como marcas de fluxo ou linhas de solda.

Consultar fornecedores de materiais ou consultar fichas técnicas de materiais 8 pode fornecer informações sobre a faixa de temperatura ideal para o material escolhido, garantindo melhor desempenho e qualidade do produto.

A temperatura uniforme do molde evita defeitos na superfície.Verdadeiro

Temperaturas constantes garantem um fluxo uniforme do material, reduzindo defeitos.

O ABS requer temperaturas de moldagem mais baixas do que o polipropileno.Falso

Normalmente, o ABS precisa de temperaturas mais altas para evitar marcas de fluxo.

Conclusão

Ao controlar eficazmente as variações de temperatura, os fabricantes podem melhorar significativamente a precisão dimensional, a aparência e as propriedades mecânicas das suas peças moldadas por injeção.

-

Entenda como as marcas de fluxo se formam e afetam a qualidade da peça: As marcas de fluxo, também chamadas de linhas de fluxo, aparecem como padrões ondulados ou ondulações na superfície de uma peça moldada. As marcas de fluxo geralmente ocorrem como linhas ou círculos e… ↩

-

Saiba mais sobre os fatores que contribuem para as deformações por empenamento: A contração do material durante e após a fabricação desempenha um papel importante no empenamento de peças plásticas moldadas por injeção. ↩

-

Saiba como as marcas de fluxo afetam a estética e a funcionalidade do produto: as marcas de fluxo geralmente aparecem como linhas ou círculos e indicam um fluxo irregular do material. Descubra de onde elas vêm e como evitá-las ↩

-

Aprenda técnicas para melhorar a qualidade do produto através do controle de temperatura: Vamos dividir o molde em duas partes simples, o trocador de calor e o vaso de pressão, e analisar como eles podem impactar a qualidade e as dimensões gerais da peça. ↩

-

Descubra estratégias para otimizar as temperaturas dos moldes e melhorar o desempenho: Precisa calcular as necessidades de energia para o resfriamento dos moldes para os diferentes polímeros que você utiliza? E quanto ao dimensionamento dos circuitos de resfriamento para que eles… ↩

-

Aprenda como a temperatura afeta a estabilidade dimensional e a precisão na moldagem: Para plásticos mais macios, uma temperatura baixa do molde durante a moldagem favorece a estabilidade dimensional. Independentemente do material, uma temperatura constante do molde… ↩

-

Descubra como o aquecimento multizona melhora a consistência da temperatura do molde: Eficiência energética: Otimização do consumo de energia através da minimização da perda de calor e da garantia de uma distribuição uniforme da temperatura em todo o molde. ↩

-

Encontre configurações detalhadas de temperatura para diferentes materiais de moldagem: A Ficha Técnica Padrão do Material. A ficha técnica padrão do material consiste quase inteiramente em características de desempenho medidas à temperatura ambiente. Em… ↩