Lembro-me da primeira vez que escolhi aço para moldes. Foi como selecionar a ferramenta certa para uma grande obra-prima.

A dureza e a tenacidade dos aços para moldes são muito importantes para a moldagem por injeção. Aços duros proporcionam excelente estabilidade dimensional e boa qualidade. Aços tenazes resistem à quebra. No entanto, aços duros são difíceis de processar. Aços tenazes, por outro lado, podem sofrer desgaste rapidamente. Isso afeta a eficiência e a durabilidade.

Ao relembrar meus primeiros projetos, escolher o aço certo para o molde era como resolver um quebra-cabeça complexo. Cada tipo de aço tem seus pontos fortes e fracos. Aços de alta dureza proporcionam formas muito precisas. Isso é vital para peças minúsculas, como as de relógios. Vi esses aços manterem sua forma mesmo sob forte pressão. As peças se encaixavam perfeitamente todas as vezes.

Mas trabalhar com materiais duros é muito difícil. Passei muitas horas lidando com o árduo processo de corte desses aços. Um pequeno erro leva a minúsculas rachaduras ou, pior, danifica completamente um molde. Embora esses aços ofereçam formas precisas e durem muito tempo, são difíceis de processar.

Os aços de alta tenacidade são muito atraentes. Eles me salvaram muitas vezes em projetos com formas complexas e forças elevadas. Por exemplo, em gabinetes eletrônicos finos. Esses aços são realmente resistentes; não trincam sob tensão. Mas nem sempre são perfeitos. Sua menor dureza significa que se desgastam com o tempo, principalmente em materiais ásperos.

A escolha exige reflexão cuidadosa. Observar esses detalhes me ajuda a selecionar o aço certo para cada caso. O sucesso e a durabilidade dependem dessa escolha.

O aço para moldes de alta dureza resiste a alterações dimensionais.Verdadeiro

O aço de alta dureza mantém a precisão dimensional sob pressões de injeção.

O aço para moldes de alta tenacidade possui excelente resistência ao desgaste.Falso

Aços de alta tenacidade possuem baixa dureza, o que leva a um desgaste mais rápido.

- 1. Quais são as principais diferenças entre aços para moldes de alta dureza e aços para moldes de alta tenacidade?

- 2. De que forma a seleção do aço para moldes afeta a precisão e a qualidade do produto?

- 3. Quais são os desafios comuns enfrentados ao trabalhar com aços de alta dureza ou alta tenacidade?

- 4. Conclusão

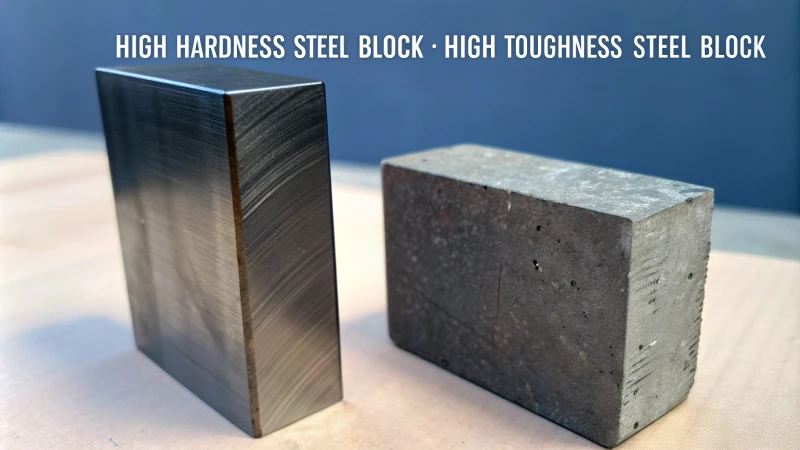

Quais são as principais diferenças entre aços para moldes de alta dureza e aços para moldes de alta tenacidade?

Você já parou para pensar em como a sua escolha de aço para moldes pode ajudar ou arruinar o seu próximo grande projeto?

O aço para moldes com alta dureza mantém sua forma e resiste ao desgaste. É excelente para peças de precisão. O aço para moldes com alta tenacidade suporta bem impactos. É ideal para designs complexos. Moldes complexos exigem esse tipo de aço.

Aço para moldes de alta dureza

O aço para moldes de alta dureza é essencial para a criação de peças de precisão, onde cada detalhe é crucial. Ele resiste a processos de usinagem intensos, mantendo sua forma, o que o torna ideal para componentes como peças de relógios. Por exemplo, o aço S136 conserva as dimensões exatas mesmo após vários ciclos, garantindo uma tolerância de ±0,03 mm.

No entanto, existem desvantagens . Este tipo de aço carece de tenacidade e pode rachar sob tensão, especialmente com peças de plástico grandes ou com espessura irregular. Observei esse problema ao lidar com moldes de plástico grandes, onde a tensão irregular resulta em quebras do molde.

| Vantagens | Desvantagens |

|---|---|

| Boa precisão dimensional | Baixa resistência e quebra fácil |

| Alta qualidade de superfície | Processamento difícil |

| Alta resistência ao desgaste |

Aço para moldes de alta tenacidade

Em contrapartida, o aço para moldes de alta tenacidade é mais adequado para designs complexos, como carcaças de celulares. Sua boa resistência à fratura o torna menos propenso a quebrar com o impacto, o que é crucial para a produção ininterrupta.

Apesar de sua resistência, o aço de alta tenacidade pode perder um pouco de precisão com o tempo. Quando usado em itens como engrenagens de plástico, espere pequenas variações na precisão após uso prolongado. Essa experiência me ensinou a importância de selecionar o aço certo para cada aplicação.

| Vantagens | Desvantagens |

|---|---|

| Boa resistência à fratura | Estabilidade dimensional ligeiramente baixa |

| Grande capacidade de adaptação às condições | Baixa resistência ao desgaste |

Compreender essas diferenças é vital para mim e para outros como a Jacky. Selecionar criteriosamente ajuda os projetos a atender e, muitas vezes, superar as expectativas na fabricação. Descobrir mais sobre aplicações no mundo real pode oferecer novas perspectivas na escolha dos materiais certos.

O aço para moldes de alta dureza garante precisão dimensional.Verdadeiro

O aço para moldes de alta dureza resiste à deformação, mantendo dimensões precisas.

O aço para moldes de alta tenacidade é altamente resistente ao desgaste.Falso

O aço para moldes de alta tenacidade carece de resistência ao desgaste, resultando em um desgaste mais rápido.

De que forma a seleção do aço para moldes afeta a precisão e a qualidade do produto?

Você já parou para pensar em como a escolha do aço certo para o molde afeta a qualidade do produto?

A escolha do aço correto para o molde afeta significativamente tanto a precisão quanto a qualidade do produto. Aços com alta dureza proporcionam excelente estabilidade dimensional e um bom acabamento superficial. Em contrapartida, aços com alta tenacidade oferecem ótima resistência à fratura. Cada escolha apresenta suas próprias vantagens e desvantagens, alterando a forma como os produtos são fabricados e os resultados finais.

Vantagens do aço para moldes de alta dureza

Aços para moldes de alta dureza, como o S136, oferecem notável precisão dimensional . Durante a moldagem por injeção, eles resistem eficazmente à pressão do plástico fundido, mantendo as dimensões da cavidade dentro de tolerâncias rigorosas. Pense em um projeto onde cada detalhe importa – como a fabricação das pequenas engrenagens de um relógio. Essa é a função ideal para aços de alta dureza para moldes, como o S136. Eles proporcionam medidas exatas, resistindo firmemente à pressão do plástico fundido durante a moldagem.

Esses aços também proporcionam alta qualidade superficial . Os aços de carboneto produzem superfícies com rugosidade mínima, essencial para a produção de lentes ópticas. A superfície era extremamente lisa, como vidro. No entanto, há uma desvantagem: baixa tenacidade³ . Aprendi isso durante um projeto de painel de carro; o aço quebrou sob pressão, ensinando-me que mesmo materiais fortes têm limites.

Benefícios do aço para moldes de alta tenacidade

Por outro lado, aços de alta tenacidade, como o P20, destacam-se pela resistência à fratura . Esses materiais suportam forças de impacto e moldam-se facilmente em formatos complexos, garantindo que os moldes permaneçam intactos durante a produção. Os aços de alta tenacidade atuam como protetores e são particularmente benéficos para produtos delicados.

Esses aços se adaptam bem a condições complexas . Por exemplo, a criação de moldes de brinquedos em PVC flexível mostrou-me o quão adaptáveis eles são; o aço H13 manteve bem sua forma durante os processos de desmoldagem.

No entanto, existem desvantagens. A estabilidade dimensional pode diminuir com o tempo; os moldes se desgastam após muitos usos, alterando ligeiramente os detalhes do produto.

| Tipo de aço | Vantagens | Desvantagens |

|---|---|---|

| Alta dureza | Precisão dimensional, qualidade da superfície | Baixa resistência |

| Alta resistência | Resistência à fratura, adaptabilidade | Instabilidade dimensional |

Designers como Jacky 4 devem saber disso muito bem. Cada projeto é diferente; escolher o aço certo significa equilibrar esses fatores com as qualidades do material 5 e as necessidades do projeto para alcançar precisão e qualidade nos produtos finais.

O aço para moldes de alta dureza garante alterações dimensionais mínimas.Verdadeiro

O aço para moldes de alta dureza resiste à pressão, mantendo as dimensões.

O aço para moldes de alta tenacidade possui excelente resistência ao desgaste.Falso

O aço para moldes de alta tenacidade carece de resistência ao desgaste causado por materiais de enchimento.

Quais são os desafios comuns enfrentados ao trabalhar com aços de alta dureza ou alta tenacidade?

Quando segurei pela primeira vez esses aços fortes e resistentes, senti como se estivesse explorando terras desconhecidas. Esses aços desafiam o artesão, ao mesmo tempo que proporcionam satisfação. Requerem uma abordagem especial e muita paciência.

Trabalhar com aços muito duros causa problemas de processamento e danos rápidos às ferramentas. Esses aços também quebram com facilidade. Aços com alta tenacidade enfrentam problemas de resistência ao desgaste e dificuldade em manter sua forma. Métodos e materiais especiais são necessários para solucionar esses desafios.

Desafios com aços de alta dureza

Lembro-me da primeira vez que trabalhei com aços de alta dureza. Parecia que eu estava lutando com um urso. Esses aços oferecem uma resistência ao desgaste muito boa e mantêm dimensões precisas, mas danificam as ferramentas rapidamente devido às fortes forças de corte. Era necessário equipamento especializado e acompanhar de perto o processo era essencial.

| Desafio | Descrição |

|---|---|

| Desgaste da ferramenta | A alta dureza resulta em uma degradação mais rápida da ferramenta. |

| Fragilidade | Suscetível a fraturas sob tensão ou impacto. |

| Dificuldade de processamento | Requer ferramentas avançadas e conhecimento especializado. |

- Fragilidade : Apesar de suas vantagens, esses aços são propensos a rachaduras quando submetidos a impactos ou tensões desiguais. Certa vez, projetei um molde que quebrou porque a tensão não foi distribuída uniformemente, o que me ensinou a necessidade de equilibrar dureza e flexibilidade.

Desafios com aços de alta tenacidade

Os aços de alta tenacidade são como um amigo forte que aguenta pancadas, mas que ocasionalmente deixa cair coisas. Eles resistem bem a fraturas e lidam bem com situações difíceis, mas têm dificuldade em manter sua forma ao longo do tempo.

- Estabilidade dimensional : Com o uso prolongado, esses aços podem apresentar alterações devido ao desgaste, afetando ferramentas de precisão, como engrenagens de plástico.

| Desafio | Descrição |

|---|---|

| Resistência ao desgaste | Suscetível a desgaste superficial, especialmente com materiais abrasivos. |

| Alterações dimensionais | Suscetível a alterações de tamanho após uso repetido. |

- Resistência ao desgaste : Menos dureza proporciona mais flexibilidade, mas também maior vulnerabilidade em condições adversas. Aprendi isso quando os moldes para plásticos de fibra de vidro se desgastaram mais rápido do que eu imaginava.

A escolha do aço tipo 6 para cada tarefa é crucial. O equilíbrio entre dureza e tenacidade é fundamental em muitos casos. Revestimentos protetores e métodos criativos já me salvaram em situações difíceis.

O aço para moldes de alta dureza melhora a precisão dimensional.Verdadeiro

O aço para moldes de alta dureza resiste à deformação, mantendo a precisão.

O aço para moldes de alta resistência é ideal para aplicações de alto desgaste.Falso

O aço de alta tenacidade carece de resistência ao desgaste, sendo inadequado para uso sujeito a alto desgaste.

Conclusão

Compreender o impacto da dureza e da tenacidade nos aços para moldes é crucial para otimizar os processos de moldagem por injeção, equilibrando precisão, durabilidade e eficiência na fabricação.

-

Conheça os desafios da utilização de aço de alta dureza em moldes. ↩

-

Veja exemplos de como diferentes aços para moldes são usados nas indústrias. ↩

-

Aprenda como materiais de alta dureza influenciam a durabilidade e o desempenho dos moldes na moldagem por injeção. ↩

-

Entenda por que escolher o aço certo é crucial para que os projetistas de moldes atendam às necessidades de produção. ↩

-

Explore as diferentes propriedades dos aços para moldes para melhor adequar a seleção de materiais aos objetivos do projeto. ↩

-

Descubra quais tipos de aço oferecem o melhor equilíbrio para aplicações de moldagem por injeção. ↩