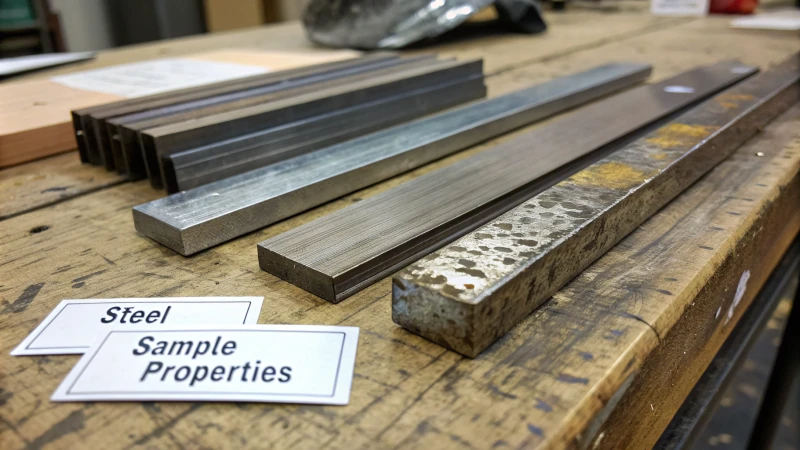

Você já parou para pensar em como o uso do aço correto contribui para aumentar a vida útil de um molde de injeção?

A dureza garante resistência ao desgaste, aumentando a durabilidade do aço do molde, enquanto a tenacidade evita rachaduras sob tensão. Juntas, elas prolongam significativamente a vida útil do molde de injeção, equilibrando resiliência e resistência.

Comecei na indústria de moldes com uma grande curiosidade sobre as mudanças nos materiais e seus efeitos na vida útil dos moldes. Uma simples alteração no material pode realmente prolongar a vida útil de um molde. É fascinante como a dureza e a tenacidade trabalham juntas. Essas duas qualidades permitem que o molde suporte as exigências rigorosas da produção.

A dureza é crucial para resistir a danos e desgaste. Imagine a cavidade do molde como um dispositivo finamente ajustado, com a dureza atuando como seu escudo protetor. Esse escudo protege contra o atrito constante do plástico derretido. Moldes com dureza insuficiente se desgastam rapidamente. Esse desgaste leva a alterações na forma e substituições dispendiosas. Por exemplo, o uso de aço como o H13, tratado para uma dureza entre HRC48-52, reduz significativamente o desgaste. Isso é especialmente verdadeiro com plásticos que possuem cargas abrasivas, como fibras de vidro.

A resistência envolve resiliência. É a capacidade do molde de se recuperar de impactos sem quebrar sob pressão. Lembro-me de ocasiões em que os moldes enfrentaram impactos repentinos ou condições incomuns durante o uso. Nessas situações, a resistência absorveu os golpes sem danificar a estrutura do molde.

Essas propriedades são essenciais na seleção do aço para suas necessidades. Elas garantem durabilidade e precisão na produção. Da próxima vez que planejar seu projeto, considere esses detalhes com atenção. Um pouco de foco nesses aspectos pode realmente ajudar a evitar problemas futuros.

A dureza aumenta a resistência ao desgaste do aço para moldes.Verdadeiro

Uma maior dureza reduz o desgaste da superfície, prolongando a vida útil do molde.

A tenacidade diminui a resistência do molde ao impacto.Falso

A resistência aumenta a capacidade de um material de absorver impactos.

Por que a dureza é importante para a resistência ao desgaste?

A dureza pode parecer apenas mais uma característica do material. No entanto, em engenharia, ela muda significativamente a situação.

A dureza é muito importante para a resistência ao desgaste. Ela determina a capacidade de um material resistir à abrasão e à deformação da superfície. Frequentemente, uma maior dureza melhora a resistência ao desgaste. Isso é essencial para prolongar a vida útil de componentes como moldes. Os moldes se beneficiam significativamente de uma alta dureza.

Dureza e desgaste superficial

Anos de trabalho com moldes me ensinaram que a dureza do material é fundamental para resistir ao desgaste. Dureza é a capacidade de um material resistir a arranhões e amassados. Um material mais duro suporta melhor o atrito e as forças abrasivas, tornando-o altamente resistente ao desgaste.

Tomemos os moldes de injeção . Lembro-me de um projeto em que usamos moldes com altos níveis de dureza para lidar com plástico fundido contendo materiais abrasivos, como fibras de vidro. Ao longo do tempo, esses moldes mantiveram sua forma e dimensões de maneira fantástica, resultando em produtos de alta qualidade de forma consistente. Os moldes apresentaram muito menos desgaste em comparação com aqueles de menor dureza.

Influência na vida útil

A dureza afeta diretamente a vida útil dos componentes. Trabalhei com aços para moldes como o H13, que atingiu níveis impressionantes de dureza de HRC48 a 52 após tratamento térmico. Esses aços resistiram ao desgaste significativamente mais do que materiais mais macios, durando muito mais tempo.

A tabela abaixo ilustra a relação entre dureza e vida útil:

| Tipo de aço para moldes | Dureza ( HRC ) | Vida útil estimada (ciclos) |

|---|---|---|

| Aço padrão | 40 | 100,000 |

| Aço endurecido | 50 | 250,000 |

Deformação e dureza

A dureza envolve a capacidade de suportar pressão, e não apenas resistir a arranhões. Materiais de alta dureza resistem bem à deformação elástica. Isso é importante durante processos de alta pressão, como a moldagem por injeção. Manter as cavidades do molde com o formato correto significa menos defeitos, como variações de tamanho ou rebarbas.

A produção de peças plásticas de grandes dimensões envolve uma intensa pressão de injeção. Aços para moldes adequados, com dureza suficiente, suportam essa pressão sem entortar ou deformar, prolongando sua vida útil.

Equilibrando dureza com resistência

No entanto, a dureza deve ser equilibrada com a tenacidade. Um material duro, mas quebradiço, pode desenvolver fissuras sob tensão. Busco um equilíbrio onde a resistência ao desgaste e a durabilidade coexistam harmoniosamente. Materiais que equilibram dureza e resistência ao impacto podem prolongar a vida útil de componentes sob cargas cíclicas ou condições severas.

A escolha dos materiais certos é crucial em indústrias onde os componentes enfrentam diferentes desafios mecânicos e térmicos. Frequentemente, baseio-me em normas e dados para tomar decisões, considerando fatores como carga esperada, condições ambientais e vida útil desejada.

Uma maior dureza melhora a resistência ao desgaste dos materiais.Verdadeiro

A dureza aumenta a capacidade de um material resistir à abrasão, melhorando sua resistência ao desgaste.

Uma alta dureza sempre garante maior resistência nos materiais.Falso

Embora a dureza melhore a resistência ao desgaste, ela deve ser equilibrada com a tenacidade para evitar rachaduras.

Como a tenacidade afeta a resistência ao impacto em moldes?

Você já se perguntou por que alguns fungos sobrevivem mais tempo do que outros, mesmo em condições adversas? A resistência desempenha um papel crucial. Ela ajuda a absorver energia e a evitar danos. Isso é muito importante. Vamos explorar o porquê.

A resistência dos moldes ajuda-os a suportar impactos, absorvendo choques. Isso evita a formação de rachaduras. A durabilidade do molde é crucial em processos rápidos, como a moldagem por injeção. Moldes resistentes têm uma longa vida útil, mantendo a integridade do molde. Essa qualidade realmente prolonga a vida útil do molde.

O papel da tenacidade no projeto de moldes

Lembro-me do meu primeiro projeto de molde para um processo de injeção rápida. Achei que tudo estava perfeito até notar pequenas rachaduras aparecendo após alguns ciclos. Isso me ensinou a importância da resistência. Não se trata apenas de suportar impactos; trata-se de dobrar sem quebrar.

Absorção de energia de impacto

Imagine o molde abrindo e fechando centenas de vezes por dia. Materiais resistentes absorvem toda essa energia, como uma esponja absorve água. Isso evita fraturas repentinas durante movimentos rápidos ou impactos inesperados.

| Tabela de exemplo: Resistência versus Resistência ao impacto | Tipo de material | Nível de resistência | Resistência ao Impacto |

|---|---|---|---|

| Aço padrão | Moderado | Médio | |

| Aço temperado | Alto | Alto | |

| Materiais Compostos | Muito alto | Muito alto |

Prevenção de danos causados por mofo

Imagine um minúsculo fragmento de detrito preso no seu molde durante uma etapa crucial. Um material resistente suporta esses impactos repentinos, mantendo o molde intacto e prolongando sua vida útil.

Fatores que influenciam a resistência

Com o tempo, descobri que diversos fatores afetam a resistência do material:

- Composição do material : Assim como na culinária, ingredientes diferentes produzem resultados diferentes. A adição de elementos como níquel e cromo ao aço melhora sua capacidade de suportar impactos.

- Tratamento térmico : É como um dia de spa para os metais, fortalecendo-os para suportar operações rápidas sem rachar.

- Microestrutura : Os pequenos detalhes dentro do material importam, como o tamanho dos grãos. Grãos finos distribuem a energia do impacto de forma mais eficaz.

Para entender melhor esses elementos, você pode querer explorar os estudos de ciência dos materiais 4 em engenharia metalúrgica.

Aplicações práticas na indústria

Na minha experiência, materiais resistentes para moldes em máquinas de injeção de alta velocidade são como carros confiáveis. Você gasta menos tempo consertando e mais tempo com o bom funcionamento. Eles mantêm a qualidade superior mesmo com uso constante, preservando o formato do molde.

Exemplo em Markdown:

- Ponto 1: O tratamento térmico adequado aumenta a resistência.

- Ponto 2: A microestrutura afeta significativamente a resistência ao impacto.

Para mais informações sobre o desempenho de diferentes materiais em termos de resistência, consulte os estudos de caso da indústria 5. Essas informações podem ajudar a escolher o material certo para suas necessidades específicas, equilibrando qualidade e eficiência.

A resistência impede fraturas no molde durante operações rápidas.Verdadeiro

A alta tenacidade absorve energia cinética, reduzindo o risco de fraturas em moldes.

A microestrutura não afeta a resistência ao impacto dos moldes.Falso

A microestrutura influencia a distribuição de energia, afetando a tenacidade e a resistência.

Por que a resistência à deformação é crucial para a longevidade do molde?

Você já parou para pensar por que alguns moldes duram muito tempo enquanto outros se desgastam tão rapidamente?

A resistência à deformação é muito importante para a vida útil de um molde. Isso porque mantém a estrutura do molde forte sob alta pressão. Essa resistência reduz significativamente os danos e ajuda a preservar a precisão por um longo período.

O papel da dureza na resistência à deformação

Lembro-me dos meus primeiros tempos na indústria de moldes. Ficava maravilhado com as máquinas gigantescas que pareciam dar vida aos produtos de plástico. Uma coisa ficou clara rapidamente: o aço mais duro para moldes resiste melhor à deformação. Durante a moldagem por injeção, o molde é submetido a altas pressões, o que pode causar deformações elásticas indesejadas se o aço for muito macio. Imagine tentar moldar produtos grandes e com paredes espessas; a alta pressão de injeção poderia deformar permanentemente um molde de aço mais macio, levando a erros e imprecisões dispendiosos.

Tabela 1: Impacto da dureza na deformação do molde

| Tipo de aço | Dureza ( HRC ) | Taxa de deformação |

|---|---|---|

| H13 | 48-52 | Baixo |

| Padrão | 35-40 | Médio |

Isso demonstra claramente por que o aço de alta dureza 6 , como o H13, é essencial para manter a estabilidade das cavidades do molde sob pressão. O uso de aço de alta dureza é muito importante para a estabilidade.

Resistência e sua contribuição para a longevidade

Mas há um porém: a dureza por si só não basta. A tenacidade também desempenha um papel fundamental. Durante a abertura e o fechamento rápidos do molde, este sofre grandes impactos. Se o aço não for tenaz, corre-se o risco de fissuras e eventual falha do molde. Aprendi essa lição quando os moldes racharam sob a pressão de uma máquina de alta velocidade — e o prejuízo foi enorme.

Tabela 2: Impacto da tenacidade na resistência à fadiga

| Tipo de aço | Nível de resistência | Resistência à fadiga |

|---|---|---|

| Premium | Alto | Excelente |

| Padrão | Médio | Justo |

A resistência nunca deve ser negligenciada durante a abertura e o fechamento rápidos do molde 7. Talvez a resistência seja mais importante do que pensamos.

Resistência à fadiga e ciclos térmicos

Outro desafio é a resistência à fadiga. Os moldes de injeção suportam inúmeros ciclos térmicos. Sem alta tenacidade, as fissuras por fadiga aparecem facilmente. Já vi moldes para trabalho a quente sofrerem com fissuras superficiais por fadiga porque o aço não suportou a tensão causada pelas repetidas mudanças de temperatura — algo que acontece o tempo todo.

A escolha de aços de alta tenacidade 8 é vital, pois mantém a integridade do molde ao longo de muitos ciclos e prolonga sua vida útil — na verdade, faz uma enorme diferença.

Conclusão

O equilíbrio entre dureza e tenacidade em aços para moldes é crucial; não é apenas uma necessidade técnica, mas também um pilar fundamental para uma maior longevidade dos moldes . Melhorar a resistência à deformação, reduzindo o desgaste e a fadiga, garante uma produção eficiente e economia de custos ao longo do tempo. Pela minha experiência, investir nos materiais certos desde o início evita inúmeros problemas futuros — usar os materiais certos pode mudar tudo.

O aço de alta dureza resiste à deformação do molde.Verdadeiro

A elevada dureza do aço, como o H13, reduz a deformação sob pressão.

A baixa resistência mecânica aumenta o risco de fissuras no molde.Verdadeiro

A baixa tenacidade leva à propagação de trincas durante operações rápidas de moldagem.

Como a seleção do aço pode otimizar a vida útil do molde?

Quando comecei a aprender sobre projeto de moldes, escolher o aço certo parecia um quebra-cabeça muito difícil. Mas, com o tempo, entendi que essa é a chave para prolongar a vida útil do molde. Na verdade, é essencial para a durabilidade do molde.

A escolha do aço para a vida útil do molde envolve o equilíbrio entre dureza e tenacidade. Materiais duros ajudam a resistir ao desgaste. Materiais tenazes impedem o aparecimento de fissuras durante o uso do molde.

Entendendo a dureza do aço para moldes

A sensação de criar um molde perfeito é incomparável. O sucesso muitas vezes depende da dureza do aço. O aço duro possui alta resistência ao desgaste . Essa característica é essencial para o manuseio de plásticos fundidos abrasivos, especialmente aqueles com cargas granulosas como fibras de vidro. Imagine-o como um escudo poderoso que protege a cavidade do molde de deformações.

| Tipo de aço | Dureza típica ( HRC ) |

|---|---|

| H13 | 48-52 |

| P20 | 28-32 |

Minha experiência me ensinou que aços de alta dureza, como o H13 tratado termicamente após a fabricação, fazem toda a diferença. Eles reduzem o desgaste durante a desmoldagem e diminuem os riscos na superfície do molde, prolongando sua vida útil.

O papel da resistência na longevidade do mofo

Já vi moldes sobreviverem a inúmeros ciclos em máquinas de alta velocidade. A resistência é muito importante, pois absorve o impacto durante as operações rápidas do molde, evitando falhas graves, como fraturas.

Resistência ao Impacto

Lembro-me de uma vez em que a alta pressão quase arruinou um projeto. Felizmente, a escolha de um aço resistente salvou o projeto, evitando rachaduras sob tensão.

| Cenário | Resposta de aço |

|---|---|

| Fechamento rápido do molde | Absorve impactos sem rachar |

| Aumento repentino da pressão | Mantém a integridade estrutural |

Equilibrando Dureza e Resistência

Encontrar o equilíbrio entre dureza e tenacidade é complexo. Passei horas estudando ambientes de moldagem para encontrar um ponto em que o aço seja duro o suficiente para resistir ao desgaste e resistente o suficiente para suportar impactos. Esse equilíbrio ajuda os moldes a durarem mais, reduz os custos de manutenção e mantém as linhas de produção funcionando sem problemas. Encontrar o equilíbrio certo atende às necessidades específicas de moldagem; não se trata apenas de escolher o aço mais duro, mas de alcançar eficiência sustentada ao longo do tempo.

O aço H13 é mais duro que o aço P20.Verdadeiro

O H13 possui uma dureza de 48-52 HRC, enquanto o P20 possui 28-32 HRC.

Uma maior dureza reduz os danos à superfície do molde.Verdadeiro

A alta dureza resiste a abrasivos, mantendo a precisão do molde.

Conclusão

A dureza e a tenacidade do aço para moldes influenciam significativamente a longevidade dos moldes de injeção, aumentando a resistência ao desgaste, a absorção de impactos e a estabilidade da deformação, garantindo, em última análise, uma produção eficiente e custos de manutenção reduzidos.

-

Aprenda como o aumento da dureza reduz o desgaste em moldes de injeção, resistindo à abrasão causada pelo plástico derretido. ↩

-

Entenda por que selecionar aços para moldes com dureza ideal é fundamental para manter a forma sob pressão. ↩

-

Descubra como o equilíbrio dessas propriedades melhora o desempenho dos materiais em ambientes exigentes. ↩

-

Conheça estudos avançados que exploram a relação entre tenacidade e resistência ao impacto. ↩

-

Descubra exemplos reais de seleção de materiais com base na resistência para diversas aplicações industriais. ↩

-

Clicar neste link fornecerá informações detalhadas sobre como a dureza afeta a resistência à deformação no aço para moldes. ↩

-

Explore este link para entender como a resistência contribui para a durabilidade do molde e a resistência a impactos. ↩

-

Descubra estratégias práticas para aumentar a vida útil dos moldes através da melhoria das propriedades dos materiais e do design. ↩

-

Descubra estratégias práticas para aumentar a vida útil dos moldes através da melhoria das propriedades dos materiais e do design. ↩

-

Descubra como a dureza aumenta a resistência ao desgaste e preserva a precisão do molde. ↩

-

Descubra como as propriedades equilibradas do aço garantem a eficiência a longo prazo. ↩