Imagine um mundo onde você pode duplicar a sua produção sem duplicar o seu esforço. Bem-vindo ao mundo da moldagem por injeção, onde produzir duas peças em um molde não é apenas um sonho – é uma realidade!

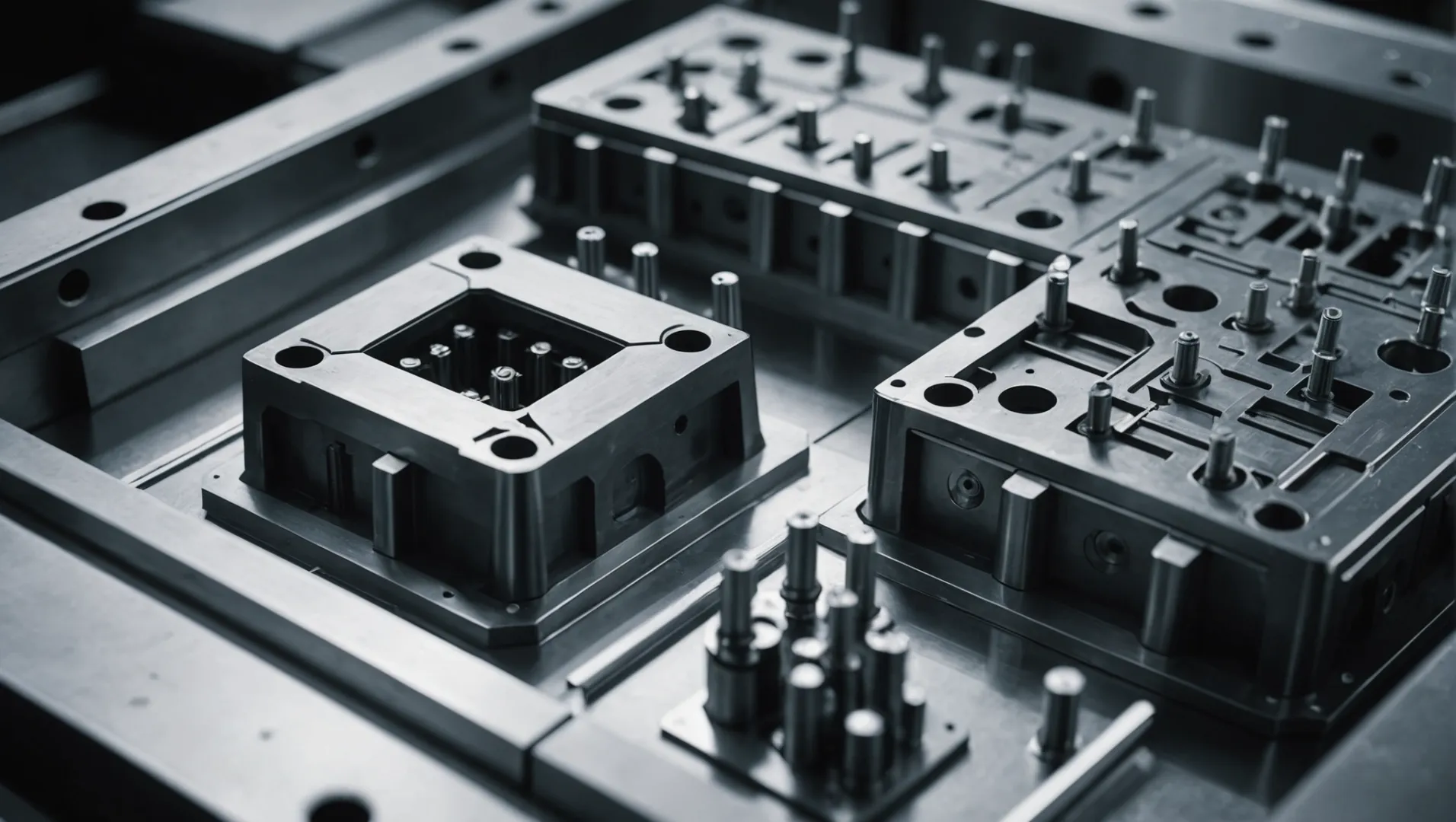

Sim, é possível produzir duas peças distintas em um molde utilizando moldagem por injeção. Essa abordagem aproveita moldes multicavidades ou familiares para aumentar a eficiência da produção, reduzir custos e agilizar processos moldando simultaneamente duas peças no mesmo ciclo.

Mas espere! Embora essa técnica pareça atraente, ela traz seu próprio conjunto de desafios. Vamos mergulhar nos detalhes que podem fazer ou quebrar o sucesso da sua produção.

Duas peças podem ser produzidas em um molde usando moldagem por injeção.Verdadeiro

Os moldes multicavidades ou familiares permitem a produção simultânea de duas peças.

O que são moldes multicavidades e familiares?

No mundo da moldagem por injeção, os moldes multicavidades e familiares oferecem soluções inovadoras para uma produção eficiente.

Os moldes com múltiplas cavidades apresentam múltiplas cavidades idênticas para produzir a mesma peça, enquanto os moldes familiares contêm cavidades para peças diferentes. Ambos visam aumentar a eficiência através da fabricação de múltiplos componentes em um único ciclo de moldagem, mas cada um atende a necessidades diferentes na produção.

Compreendendo os moldes multicavidades

Os moldes multicavidades são projetados com diversas cavidades idênticas, permitindo aos fabricantes produzir múltiplas cópias da mesma peça em um ciclo de injeção. Este método é ideal para produção de alto volume, pois aumenta significativamente a eficiência e reduz os custos por unidade. Ao otimizar o tempo de ciclo, garante qualidade consistente em todas as peças.

Vantagens dos moldes multicavidades:

- Maior produtividade: Produzir múltiplas peças simultaneamente reduz o tempo de ciclo e aumenta a produção.

- Eficiência de custos: O custo por peça diminui à medida que o volume de produção aumenta, tornando-o economicamente viável para operações em larga escala.

- Qualidade uniforme: Com cavidades idênticas, os moldes com múltiplas cavidades mantêm uma qualidade consistente em todas as unidades.

Explorando Moldes Familiares

Os moldes familiares adotam uma abordagem diferente ao apresentar cavidades que produzem diferentes peças em um único ciclo. Essa técnica é particularmente benéfica para produtos que exigem a fabricação conjunta de vários componentes, como peças de uma montagem ou linha de produtos.

Benefícios dos Moldes Familiares:

- Produção Versátil: Ideal para produzir conjuntos de componentes relacionados, reduzindo a necessidade de múltiplos moldes.

- Economia de materiais: Permite o uso eficiente de materiais, reduzindo o desperdício durante o processo de moldagem.

- Logística Simplificada: Reduz a complexidade de coordenação da produção de componentes separados.

Escolhendo entre moldes multicavidades e familiares

A seleção entre moldes multicavidades e familiares depende de vários fatores, incluindo volume de produção, design da peça e uso de material. Por exemplo, compreender os princípios de projeto de molde 1 é crucial ao decidir qual tipo de molde se alinha aos seus objetivos de fabricação.

Ambos os tipos de molde exigem uma consideração cuidadosa das complexidades do projeto e otimização do processo para alcançar a eficiência e a qualidade desejadas. Equilibrar estes elementos é essencial para capitalizar os benefícios que cada tipo de molde oferece.

Os moldes com múltiplas cavidades aumentam a eficiência da produção.Verdadeiro

Os moldes multicavidades produzem múltiplas peças simultaneamente, reduzindo o tempo de ciclo.

Os moldes familiares são melhores para a produção de peças idênticas.Falso

Os moldes familiares produzem peças diferentes em um ciclo, e não peças idênticas.

Como o design do molde afeta a produção de duas partes?

O projeto do molde é um fator fundamental na produção eficiente de duas peças simultaneamente usando a tecnologia de moldagem por injeção.

O projeto do molde impacta significativamente a qualidade, a eficiência e o custo-benefício da produção de duas peças em um único ciclo. Um molde bem projetado permite a produção simultânea, garantindo precisão, exatidão dimensional e integridade estrutural.

O papel do projeto de molde na produção de duas partes

No domínio da moldagem por injeção 2 , o design do molde é a pedra angular. Um molde cuidadosamente projetado pode abrigar múltiplas cavidades, conhecidas como moldes multicavidades, ou pode facilitar a criação de duas peças diferentes simultaneamente, denominadas moldes familiares. Esta escolha de design influencia a eficiência da operação da linha de produção e a qualidade dos produtos finais.

Eficiência e Redução de Custos

Um molde adequadamente projetado pode produzir duas peças em um único ciclo de injeção. Essa dupla capacidade de produção agiliza as operações, levando a reduções notáveis no tempo e nos custos de produção. Os fabricantes podem aumentar o rendimento e otimizar o uso de recursos, minimizando o tempo de inatividade das máquinas e os esforços de mão de obra.

| Aspecto | Molde de peça única | Molde de duas partes |

|---|---|---|

| Ciclo de Produção | Peça única por ciclo | Duas partes por ciclo |

| Eficiência de tempo | Padrão | Melhorou |

| Eficiência de custos | Moderado | Aprimorado |

Simplificação através da simetria

Para peças semelhantes ou simétricas, o projeto do molde pode ser simplificado compartilhando seções da estrutura do molde. Isto não apenas diminui a complexidade envolvida na criação de vários moldes distintos, mas também garante qualidade consistente em todos os produtos devido aos recursos de design compartilhados.

Desafios no projeto de moldes para produção em duas partes

Embora seja vantajoso, projetar moldes para produção em duas partes apresenta seus obstáculos. Uma preocupação principal é garantir que ambas as peças atendam aos rigorosos padrões de qualidade e precisão dimensional. Isto requer atenção meticulosa aos detalhes durante a fase de projeto do molde e subsequente fabricação.

Outro desafio reside na otimização dos parâmetros do processo de moldagem por injeção, como temperatura, pressão e tempos de resfriamento, para acomodar duas peças diferentes. Essa complexidade pode exigir tentativas e erros significativos, exigindo conhecimento e precisão para alcançar resultados ideais.

Além disso, qualquer defeito numa parte pode potencialmente perturbar a produção da outra, necessitando de medidas rigorosas de controlo de qualidade para mitigar os riscos. Assim, o planejamento e a execução abrangentes são cruciais para o sucesso da produção de duas peças usando moldagem por injeção.

O projeto do molde afeta a eficiência da moldagem por injeção.Verdadeiro

Um molde bem projetado pode produzir duas peças simultaneamente, aumentando a eficiência.

Os moldes familiares produzem apenas uma peça por ciclo.Falso

Os moldes familiares são projetados para produzir duas peças diferentes em um ciclo.

Quais são os desafios da moldagem simultânea?

A moldagem simultânea oferece eficiência, mas traz desafios únicos que devem ser enfrentados com cuidado.

A moldagem simultânea pode aumentar a eficiência da produção, mas apresenta desafios no projeto do molde, no ajuste dos parâmetros do processo e no controle de qualidade.

Complexidade no projeto de moldes

A moldagem simultânea de duas peças requer um projeto de molde 3 . A cavidade do molde compartilhada deve acomodar a geometria específica de ambas as peças, mantendo a integridade estrutural e permitindo ao mesmo tempo um fluxo eficiente do material. Os engenheiros enfrentam frequentemente uma complexidade crescente, pois pretendem equilibrar as exigências estruturais com a eficiência da produção.

- Precisão Dimensional: Alcançar alta precisão é crucial, pois qualquer desvio pode afetar a funcionalidade de ambas as partes.

- Fluxo de material: O canal e a ventilação adequados são essenciais para garantir a distribuição uniforme do plástico fundido.

As complexidades do projeto de moldes exigem experiência e abordagens inovadoras para mitigar esses desafios.

Otimização de parâmetros de processo

Ajustar os parâmetros de moldagem por injeção 4 é outra área crítica. Os parâmetros devem ser ajustados para atender aos requisitos exclusivos de cada peça, que podem diferir significativamente.

- Controle de temperatura: A temperatura consistente é vital para o resfriamento e solidificação uniformes.

- Ajustes de pressão: Diferentes peças podem exigir pressões variadas para uma moldagem ideal.

Esses ajustes garantem que nenhuma parte sofra qualidade ou desempenho devido a configurações incompatíveis.

Preocupações com controle de qualidade

Manter um controle de qualidade rigoroso é fundamental na moldagem simultânea. Se uma peça apresentar defeitos, isso poderá afetar todo o lote de produção. Assim, verificações robustas de qualidade devem ser integradas ao processo.

- Técnicas de inspeção: Utilize métodos de inspeção avançados para identificar defeitos precocemente.

- Sistemas de Feedback: Implemente ciclos de feedback para monitorar e ajustar continuamente os parâmetros de produção.

A moldagem simultânea apresenta um equilíbrio diferenciado entre eficiência e complexidade, exigindo planejamento e execução cuidadosos para superar seus desafios. Compreender estas complexidades 5 é essencial para uma implementação bem sucedida.

A moldagem simultânea sempre melhora a eficiência da produção.Falso

Embora possa melhorar a eficiência, os desafios no design e no controle podem anular os benefícios.

A complexidade do projeto do molde aumenta com a moldagem simultânea.Verdadeiro

Projetar para duas peças requer geometria precisa e gerenciamento de fluxo de material.

Como o controle de qualidade pode ser garantido na moldagem de duas partes?

Garantir resultados de alta qualidade na moldagem de duas partes requer atenção meticulosa a diversas medidas de controle de qualidade.

O controle de qualidade na moldagem de duas partes pode ser garantido por meio de um projeto preciso do molde, monitoramento rigoroso dos parâmetros do processo e inspeção regular. A implementação destas medidas ajuda a manter a precisão dimensional e a prevenir defeitos, garantindo assim a confiabilidade e consistência das peças moldadas.

Importância do projeto preciso do molde

A base do controle de qualidade na moldagem de duas partes 6 reside no projeto meticuloso do molde. Um molde bem projetado deve levar em conta a forma e o tamanho de ambas as peças, garantindo que estejam perfeitamente alinhadas. Isso inclui atenção detalhada à localização da comporta, sistema de canal e canais de resfriamento, que são essenciais para alcançar uniformidade e minimizar defeitos.

O planejamento cuidadoso durante a fase de projeto reduz a probabilidade de problemas comuns, como empenamento ou preenchimento incompleto. Usar software CAD para simular o projeto do molde pode ajudar a antecipar possíveis problemas e fazer os ajustes necessários antes do início da produção.

Monitorando Parâmetros do Processo

Depois que o molde é projetado, é crucial manter um controle rigoroso sobre os parâmetros do processo de moldagem por injeção. Os principais parâmetros incluem:

- Temperatura: Tanto a temperatura do molde quanto a temperatura de fusão do plástico precisam ser otimizadas.

- Pressão: As pressões de injeção e retenção devem ser calibradas com precisão para garantir o enchimento completo e minimizar o flash.

- Tempo de ciclo: O tempo de ciclo adequado evita o superaquecimento e garante um resfriamento adequado.

O monitoramento regular desses parâmetros auxilia na identificação de desvios que podem levar a defeitos. Sistemas automatizados podem auxiliar fornecendo dados em tempo real, permitindo ajustes rápidos.

| Parâmetro | Alcance ideal | Impacto na qualidade |

|---|---|---|

| Temperatura | Depende do material usado | Afeta o fluxo e a solidificação |

| Pressão | Varia de acordo com o material e a peça | Influencia a precisão dimensional |

| Tempo de ciclo | Com base no tamanho da peça e no material | Garante um resfriamento adequado |

Inspeção e testes regulares

Incorporar um regime de inspeção robusto é essencial para garantir a qualidade na moldagem de duas peças. Isso envolve:

- Inspeção Visual: Verificação de defeitos visíveis, como flashes, marcas de queimadura ou marcas de afundamento.

- Verificações dimensionais: usando ferramentas como calibradores ou máquinas de medição por coordenadas (CMMs) para verificar se as peças atendem às tolerâncias especificadas.

- Teste Funcional: Para peças destinadas a desempenhar funções específicas, é necessário testar em condições simuladas.

Essas inspeções devem ser realizadas em intervalos regulares durante toda a produção para detectar precocemente quaisquer discrepâncias. A manutenção de registros detalhados ajuda a rastrear quaisquer problemas até sua origem, facilitando ações corretivas.

A implementação dessas estratégias de controle de qualidade não apenas aumenta a confiabilidade do produto, mas também agiliza a produção, reduzindo o desperdício e o retrabalho.

O design preciso do molde evita deformações.Verdadeiro

O projeto preciso do molde garante uniformidade, reduzindo riscos de empenamento.

O tempo de ciclo não afeta o resfriamento.Falso

O tempo adequado do ciclo é crucial para garantir um resfriamento adequado.

Conclusão

Produzir duas peças em um molde é uma estratégia viável em moldagem por injeção, oferecendo eficiência e benefícios de custo. No entanto, a consideração cuidadosa dos parâmetros de projeto e processo é essencial para o sucesso.

-

Obtenha informações sobre como escolher o tipo de molde certo para suas necessidades: Ao contrário dos moldes com múltiplas cavidades, os moldes familiares não produzem peças idênticas. Em vez disso, eles permitem a produção de múltiplas peças relacionadas dentro de um… ↩

-

Entenda os fundamentos da moldagem por injeção e suas aplicações industriais.: Com a moldagem por injeção, o plástico derretido é injetado em uma cavidade do molde sob alta pressão, criando uma peça de uma só vez. Ambos os processos são… ↩

-

Descubra estratégias de projeto de molde para produção simultânea eficiente.: As mesmas diretrizes gerais usadas para desenvolver um molde de co-injeção de cavidade única não podem ser totalmente aplicadas ao projeto de um molde de co-injeção multicavidade. ↩

-

Aprenda como ajustar os parâmetros para moldagem por injeção de duas peças: O terceiro parâmetro otimizado do processo é a pressão de empacotamento, que é usada principalmente para evitar encolhimento ou sobreempacotamento das peças. ↩

-

Explorar métodos para garantir a qualidade na moldagem simultânea.: Neste estudo, investigamos a adequação de sensores de pressão no molde para controlar o processo de moldagem por injeção em moldes com múltiplas cavidades. ↩

-

Descubra como o design preciso do molde garante a qualidade na moldagem de duas partes.: A qualidade e a marca do molde permitem que os moldadores por injeção garantam alta tolerância, identifiquem defeitos, mantenham a precisão, escolham as matérias-primas certas, como… ↩