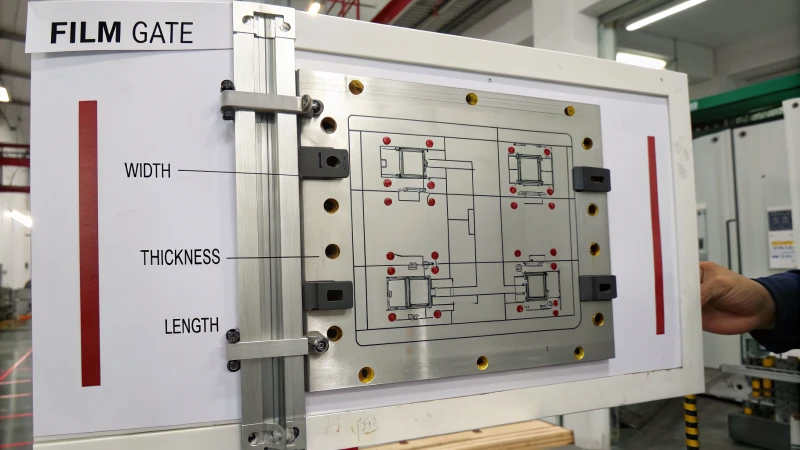

O projeto depende da precisão na escolha do tamanho correto do ponto de injeção da película.

Meça o tamanho do ponto de injeção considerando a largura do produto, a espessura da parede e o comportamento do material. A largura do ponto de injeção geralmente varia de 25% até a largura total do produto. Enquanto isso, a espessura do ponto de injeção geralmente fica entre 0,5 e 0,8 vezes a espessura da parede. Um ponto de injeção curto é importante, geralmente entre 0,5 e 2 mm. Isso ajuda a reduzir a pressão e a perda de calor. Pressão e perda de calor precisam ser baixas.

Eu sei que isso parece um pouco complexo. Deixe-me explicar de forma simples. Pense em montar um quebra-cabeça. Cada peça deve se encaixar perfeitamente, assim como o tamanho da janela de projeção deve corresponder ao seu projeto. Não se trata apenas de números. Trata-se de construir algo harmonioso e eficaz. Neste post, mostrarei os detalhes que podem transformar seu projeto em algo não apenas bom, mas verdadeiramente excepcional.

A largura do portão é sempre 50% da largura do produto.Falso

A largura do portão varia de 25% a 100% da largura do produto.

O comprimento do portão deve ser mantido entre 0,5 e 2 mm.Verdadeiro

Comprimentos de comporta curtos minimizam eficazmente a perda de pressão e calor.

- 1. Quais fatores influenciam a determinação da largura da porta?

- 2. Como a escolha do material afeta a espessura do ponto de injeção?

- 3. Por que o comprimento do ponto de injeção é crucial no projeto de moldes?

- 4. Como diferentes setores abordam o dimensionamento do ponto de injeção de filmes?

- 5. Conclusão

Quais fatores influenciam a determinação da largura da porta?

Você já pensou em escolher a largura correta do ponto de injeção no projeto do molde?

A largura do ponto de injeção depende do tamanho do produto, da disposição das cavidades do molde e das características do material. Ela equilibra o fluxo de material fundido, garantindo um produto final de qualidade.

Considerações sobre a largura do produto

Quando comecei a explorar o design de moldes, descobrir a largura do ponto de injeção parecia decifrar um código secreto. Exigia conhecimento técnico e uma intuição que se desenvolve com a prática. Aqui estão alguns pontos importantes que aprendi a considerar.

A largura do ponto de injeção geralmente está relacionada à largura do produto. Normalmente, ela é projetada para ser de 25% a 100% da largura do produto. Por exemplo, um produto plano com 100 mm de largura pode ter uma largura de ponto de injeção que varia de 25 mm a 100 mm. Se um produto exige alta qualidade estética, um ponto de injeção mais largo, próximo à largura do produto, pode ser selecionado para uma distribuição uniforme do material fundido.

| Largura do produto | Faixa de largura do portão |

|---|---|

| 100 mm | 25 mm – 100 mm |

Influência do layout da cavidade do molde

A disposição das cavidades nos moldes é semelhante a jogar Tetris. A largura do canal de injeção não deve perturbar as cavidades vizinhas. Imagine que o menor espaço entre as cavidades seja de 30 mm; a largura do canal de injeção deve permanecer dentro desse limite, caso contrário, o material fundido pode transbordar.

Em moldes com múltiplas cavidades, o espaçamento e o layout são cruciais. A largura do ponto de injeção não deve interferir no preenchimento das cavidades adjacentes.

Propriedades dos materiais

O tipo de material desempenha um papel fundamental. Para o poliestireno (PS), canais de alimentação mais finos podem funcionar bem, pois o material flui com facilidade. Já com plásticos reforçados com fibra de vidro, um canal de alimentação mais espesso ajuda a controlar fluxos mais densos.

A fluidez do material influencia a espessura do ponto de injeção e, potencialmente, sua largura. Para materiais como o poliestireno (PS), que possuem boa fluidez, os pontos de injeção podem ser mais finos, enquanto plásticos reforçados com fibra de vidro exigem pontos de injeção mais espessos.

| Material | Espessura recomendada do portão |

|---|---|

| Poliestireno (PS) | 0,5x Espessura da parede do produto |

| Reforçado com fibra de vidro | 0,7 – 0,8x Espessura da parede do produto |

Este ajuste ajuda a controlar a resistência ao fluxo de material fundido, garantindo um preenchimento uniforme da cavidade.

Compreender esses fatores não só auxilia no projeto eficaz do molde¹ , como também aprimora o processo de produção, minimizando defeitos e maximizando a qualidade do produto final.

Exemplos do mundo real

Imagine um cenário com PS e plástico reforçado: com PS, um canal de passagem mais estreito funciona devido à sua fluidez, enquanto o plástico reforçado precisa de um canal mais largo para passar suavemente.

Considere um cenário onde dois materiais são usados: o PS pode permitir um canal de passagem mais estreito e fino devido à sua fluidez, enquanto o plástico reforçado pode exigir um canal mais largo para acomodar sua maior viscosidade.

A largura do portão é sempre 50% da largura do produto.Falso

A largura do portão pode variar de 25% a 100% da largura do produto.

A fluidez do material afeta a espessura da porta de injeção.Verdadeiro

Materiais com boa fluidez, como o PS, permitem a criação de canais mais finos.

Como a escolha do material afeta a espessura do ponto de injeção?

Você já parou para pensar em como o material escolhido realmente impacta a espessura dos canais de injeção no projeto do molde?

A escolha do material afeta diretamente a espessura do ponto de injeção, pois diferentes materiais têm diferentes necessidades de fluidez e pressão. O poliestireno, por exemplo, geralmente requer pontos de injeção mais finos em comparação com plásticos reforçados com fibra de vidro. Isso ocorre para otimizar o fluxo. E o fluxo ideal é importante.

Papel da fluidez do material

Lembro-me do meu primeiro contato com poliestireno em um molde. Sua alta fluidez era como um sonho, permitindo canais de injeção mais finos e um fluxo mais suave. Menos pressão era necessária. Em contraste, os plásticos reforçados com fibra de vidro representavam um desafio. A menor fluidez exigia canais de injeção mais espessos para reduzir a resistência e garantir um preenchimento adequado. Isso era importante. Muito importante.

| Tipo de material | Espessura recomendada do portão |

|---|---|

| Poliestireno (PS) | 0,5 vezes a espessura da parede |

| Reforçado com fibra de vidro | 0,7 a 0,8 vezes a espessura da parede |

Impacto na queda de pressão

A espessura do ponto de injeção influencia a queda de pressão durante a injeção. Pontos de injeção mais finos podem levar a uma maior queda de pressão, o que é vantajoso para materiais como o poliestireno, onde o controle do fluxo de fusão é crucial.

Por outro lado, comportas mais espessas são adequadas para plásticos reforçados com fibra de vidro, pois ajudam a manter um fluxo constante e a minimizar defeitos.

Considerações sobre a qualidade

O equilíbrio é fundamental. As exigências de qualidade do produto também influenciam a espessura da entrada. A entrega de produtos com altos padrões de aparência exigiu uma largura de entrada maior³ . Isso garantiu um preenchimento uniforme e menos defeitos, como linhas de fluxo ou marcas de solda.

Escolher a espessura certa do portão manteve tanto a estrutura quanto a aparência em harmonia. Era essencial. Fazia muita diferença.

Exemplos práticos e recomendações

Minha experiência com o projeto de moldes para eletrônicos de consumo me proporcionou algumas lições valiosas:

- Para o poliestireno, uma espessura de entrada de cerca de 1 mm é adequada para uma espessura de parede de 2 mm.

- A mudança para materiais reforçados com fibra de vidro traz benefícios ao aumentar a espessura para 1,4 mm.

Esses ajustes foram cruciais; foram essenciais para alcançar a máxima eficiência de produção, qualidade e reduzir o desperdício de materiais e os custos.

O poliestireno requer canais de passagem mais espessos do que os plásticos de fibra de vidro.Falso

O poliestireno requer canais de injeção mais finos devido à sua maior fluidez.

Comportas mais finas resultam em maiores quedas de pressão.Verdadeiro

Comportas mais finas aumentam a queda de pressão, auxiliando no controle do fluxo em materiais fluidos.

Por que o comprimento do ponto de injeção é crucial no projeto de moldes?

Você já parou para pensar em como uma pequena alteração no comprimento do ponto de injeção pode mudar drasticamente o projeto do molde? É como descobrir o tempero especial da sua comida favorita.

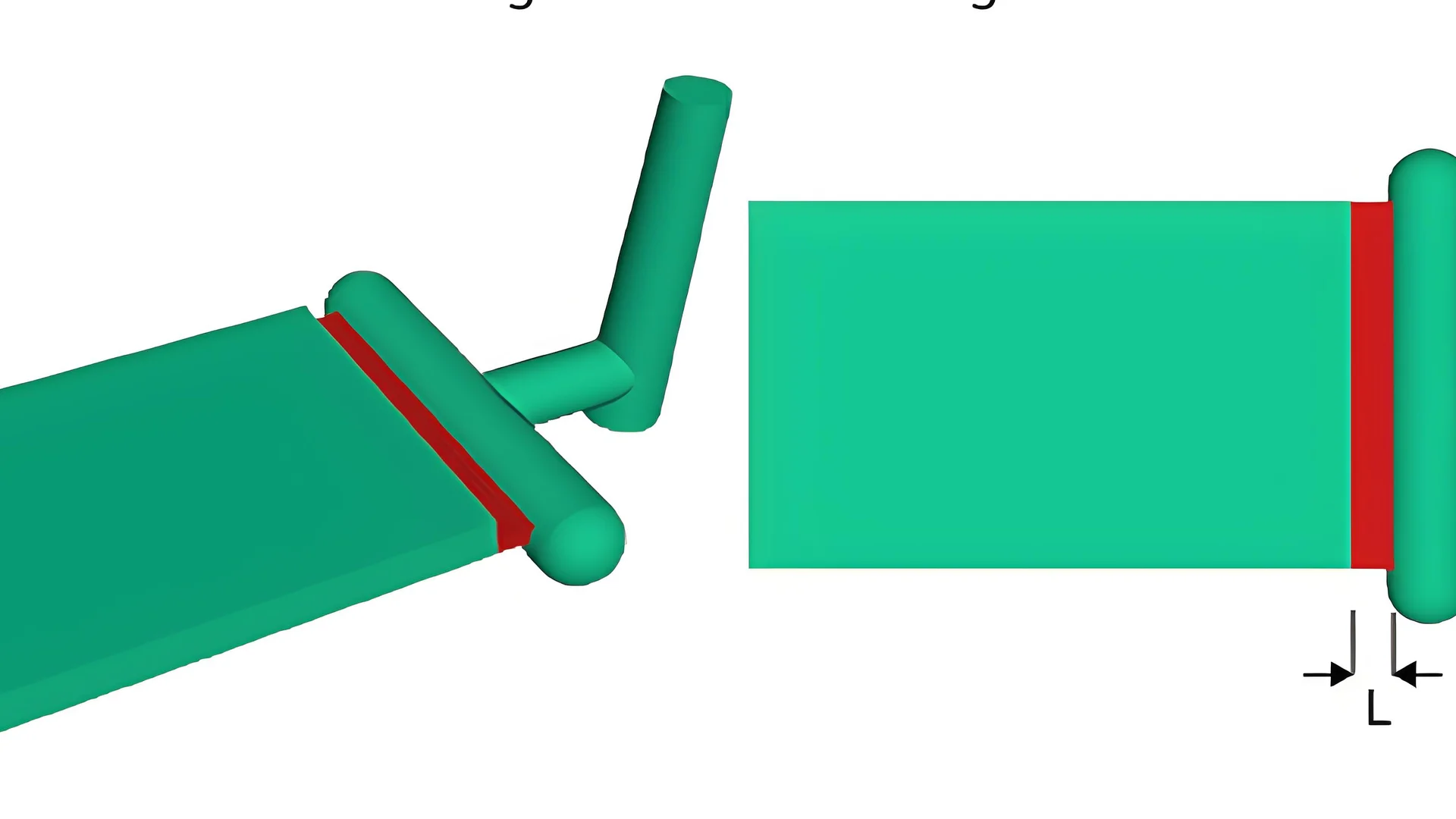

O comprimento do ponto de injeção é importante no projeto do molde. Ele altera a perda de pressão, o fluxo do material fundido e a probabilidade de obstruções. Um ponto de injeção curto reduz a pressão e a perda de calor, mas pode causar obstruções. Isso exige uma escolha cuidadosa do material e manutenção adequada.

Por que o comprimento do portão é importante

O comprimento do ponto de injeção desempenha um papel fundamental na moldagem por injeção , determinando a eficiência com que o material fundido preenche a cavidade do molde. Um ponto de injeção bem projetado garante pressão e perda de calor mínimas, o que é crucial para manter a integridade da peça.

Equilíbrio entre o comprimento da comporta e a perda de pressão

No meu primeiro projeto com uma peça de paredes finas, percebi que canais de injeção mais curtos ajudavam a reduzir a perda de pressão. Esses canais, com cerca de 0,5 a 2 mm, permitiam que o material fluísse rapidamente para dentro do molde. No entanto, isso também significava maior risco de entupimento, principalmente se houvesse impurezas ou se o molde não fosse mantido regularmente.

| Comprimento do portão | Vantagens | Desvantagens |

|---|---|---|

| Curto (0,5-1 mm) | Entrada rápida no estado fundido, pressão reduzida | Maior risco de bloqueio |

| Longo (1,5-2 mm) | Menor risco de bloqueio | Potencial para aumento da perda de pressão |

Efeitos na aparência e na força

Em um projeto sobre eletrônicos de consumo, aprendi que o comprimento do ponto de injeção influencia tanto a resistência quanto a aparência. Um comprimento de ponto de injeção adequado preenche os moldes uniformemente e reduz defeitos visíveis, como linhas de solda ou deformações. Um design equilibrado resulta em um produto com boa aparência e bom funcionamento.

Considerando os tipos de materiais

Cada material reage de forma diferente ao comprimento do portão devido às suas características de fluxo únicas:

- Poliestireno (PS): Portões curtos melhoram o fluxo devido à excelente fluidez.

- Plásticos reforçados com fibra de vidro: comportas mais longas ajudam a reduzir a resistência ao fluxo.

Para obter mais informações sobre os requisitos específicos do material, considere consultar as propriedades do material 5 .

Manutenção e alterações de projeto

A manutenção de rotina impacta significativamente os projetos de portões curtos. Uma limpeza mais frequente beneficia portões mais curtos, reduzindo os riscos de bloqueio; enquanto uma limpeza menos frequente pode exigir portões ligeiramente mais longos.

É essencial ajustar o projeto do canal de injeção 6 de acordo com esses fatores para otimizar tanto a produtividade quanto a qualidade do produto. Reconhecer esses aspectos auxilia os projetistas de moldes na personalização do comprimento do canal de injeção para necessidades específicas, considerando materiais, manutenção e requisitos do produto.

Canais de injeção curtos reduzem a perda de pressão na moldagem.Verdadeiro

Canais de alimentação curtos permitem uma entrada mais rápida do material fundido, minimizando a perda de pressão na cavidade.

Portões mais longos aumentam o risco de bloqueio por fungos.Falso

Comportas mais longas reduzem o risco de bloqueio, acomodando impurezas e resistência ao fluxo.

Como diferentes setores abordam o dimensionamento do ponto de injeção de filmes?

Você já parou para pensar em como a escolha do tamanho certo do filtro de película afeta um projeto? Diferentes setores utilizam métodos únicos, cada um projetado para necessidades específicas.

Indústrias como a cinematográfica, a fotográfica e a manufatureira dependem de critérios específicos. As pessoas avaliam as dimensões do produto e as propriedades do material. Isso as ajuda a decidir sobre o tamanho correto do ponto de injeção do filme. O desempenho e a qualidade ideais resultam dessa análise cuidadosa.

Cinematografia e Fotografia

Em cinematografia e fotografia, o enorme impacto do tamanho da janela de exposição na nitidez da imagem realmente me surpreendeu. É como escolher a moldura perfeita para uma fotografia – tudo depende dessa decisão. Pense nos formatos 35mm ou IMAX. Cada um exige tamanhos de janela específicos para capturar aquele formato de imagem perfeito. Observei diretores de fotografia se esforçando para escolher o tamanho de janela ideal, equilibrando criatividade e habilidade técnica.

Formatos de filme e tamanhos de janela

| Formatar | Tamanho padrão do portão (mm) | Proporção da tela |

|---|---|---|

| 35mm | 24 x 18 | 4:3 |

| IMAX | 70 x 48,5 | 1.43:1 |

Indústrias de Manufatura

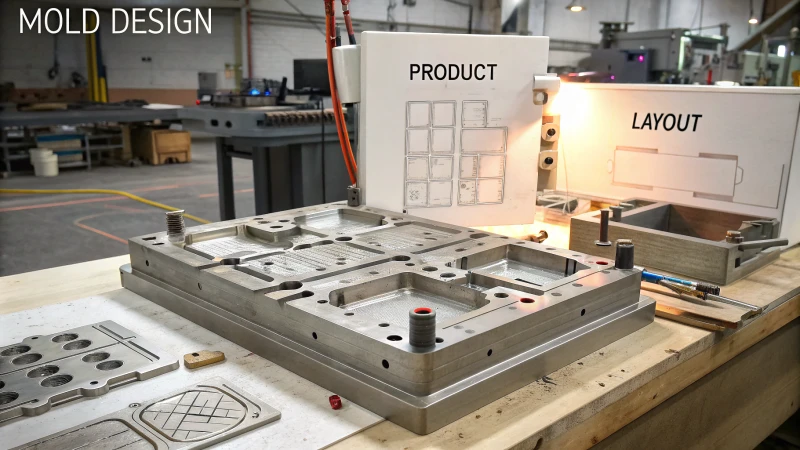

Na indústria, especialmente em áreas como a moldagem de plásticos, o tamanho do ponto de injeção do filme desempenha um papel fundamental na qualidade do produto. Imagine projetar um objeto plano; a largura do ponto de injeção pode variar de uma pequena parte até a largura total do produto. Durante uma visita a uma fábrica de plásticos, pude constatar a importância de se acertar essa medida para uma distribuição uniforme do material.

A determinação da largura do canal de alimentação 8 geralmente se baseia na largura do produto, com uma faixa típica de 25% a 100% da largura total do produto. Isso é crucial para garantir uma distribuição uniforme do material durante a produção.

Considerações sobre o dimensionamento de portões:

- Espessura da comporta: Geralmente de 0,5 a 0,8 vezes a espessura da parede do produto para controlar a pressão do fluxo.

- Propriedades do material: Assim como ajustar uma receita com os ingredientes disponíveis, as alterações aqui dependem do fluxo do material – o PS geralmente utiliza canais de injeção mais finos em comparação com os plásticos reforçados com fibra de vidro.

Considerações técnicas

Há também o lado técnico – o projeto das cavidades do molde e os desafios de bloqueio parecem resolver um quebra-cabeça complexo. Com moldes multicavidades, é necessário impedir que um ponto de injeção interfira com o outro.

Por exemplo, em moldes multicavidades, a largura do ponto de injeção não deve afetar as cavidades adjacentes, mantendo um equilíbrio ideal para evitar erros de fabricação.

Projeto do Comprimento da Entrada: Entradas curtas (0,5-2 mm) são úteis para reduzir a perda de pressão, mas exigem manuseio cuidadoso para evitar obstruções por sujeira.

O princípio de projeto de entrada curta 9 é muito importante para o fluxo rápido de material em produtos de paredes finas.

Compreender esses detalhes no dimensionamento de filmes vai além de simplesmente seguir regras. Envolve saber o que cada setor precisa. Trata-se de encontrar a combinação perfeita entre eficiência e qualidade – seja para criar imagens incríveis ou peças plásticas precisas.

O tamanho da janela de passagem do filme de 35 mm afeta a proporção da imagem.Verdadeiro

O filme de 35mm tem um tamanho de janela padrão de 24x18mm, o que afeta a proporção da imagem.

Na fabricação, utiliza-se um tamanho de comporta fixo para todos os produtos.Falso

O tamanho do ponto de injeção na fabricação varia de acordo com a largura do produto e as propriedades do material.

Conclusão

Este artigo explica como determinar o tamanho adequado de um ponto de injeção de filme no projeto de moldes, com foco nas dimensões do produto, propriedades do material e fluxo ideal para uma produção de qualidade.

-

Descubra estratégias para um design de moldes eficaz que aprimora a eficiência da produção e a qualidade do produto. ↩

-

Aprenda como a fluidez de diferentes materiais afeta a espessura necessária do ponto de injeção para uma moldagem ideal. ↩

-

Entenda como o ajuste da largura do ponto de ignição pode melhorar a qualidade e a consistência do produto. ↩

-

Descubra por que o comprimento do ponto de injeção afeta a eficiência da moldagem por injeção e a qualidade das peças. ↩

-

Compare como diferentes materiais afetam o design ideal do ponto de injeção em moldes. ↩

-

Aprenda como a frequência de manutenção influencia as escolhas de projeto do molde. ↩

-

Explore como diferentes tamanhos de janela de película afetam a qualidade da imagem cinematográfica e as possibilidades criativas. ↩

-

Aprenda como as indústrias determinam a largura do ponto de injeção para obter a melhor qualidade de produção nos processos de moldagem. ↩

-

Compreenda os princípios por trás do projeto de canais de passagem curtos para um fluxo de materiais eficiente na fabricação. ↩