A criação de acabamento de alto brilho perfeita em peças moldadas não é apenas sobre estética-é uma forma de arte no design do produto.

Os moldes de design para acabamentos com alto brilho, selecionando materiais apropriados, empregando técnicas precisas de polimento e aderindo aos padrões do setor como SPI , garantindo apelo estético e funcionalidade na moldagem por injeção.

Lembro-me do meu primeiro projeto que visa esse acabamento espelhado-foi uma jornada. Além do básico, aprendi que mergulhar em técnicas avançadas e entender as implicações de custo pode realmente elevar o design do molde. A compreensão de como os padrões moldam nossas estratégias não apenas aprimora os resultados, mas também garante que nos destacamos em um campo competitivo. Seja a emoção de ver seu design ganhar vida ou a satisfação de atender aos altos padrões, cada etapa enriquece nosso ofício.

Os acabamentos com alto brilho exigem técnicas precisas de polimento de molde.Verdadeiro

A precisão no polimento do molde é essencial para alcançar superfícies de alto brilho.

Os padrões da indústria como o SPI são irrelevantes para o design de molde.Falso

Os padrões da SPI orientam o processo para garantir a qualidade e a consistência.

- 1. Quais são os melhores materiais para superfícies de mofo de alto brilho?

- 2. Como o polimento do molde afeta a qualidade do acabamento da superfície?

- 3. Qual o papel dos padrões SPI e VDI no design do molde?

- 4. Como você pode equilibrar o custo e a qualidade do design de moldes personalizados?

- 5. Como posso melhorar as texturas da superfície na moldagem por injeção?

- 6. Por que a manutenção do molde é crucial para acabamentos consistentes de alto brilho?

- 7. Conclusão

Quais são os melhores materiais para superfícies de mofo de alto brilho?

Você já se perguntou por que alguns produtos brilham como estrelas? O segredo geralmente está nos materiais escolhidos para superfícies de mofo de alto brilho.

Excel em aço inoxidável para superfícies de mofo com alto brilho devido à sua polimento superior e resistência à corrosão, garantindo acabamentos suaves e duráveis.

Compreendendo os requisitos de molde de alto brilho

As superfícies de mofo de alto brilho são essenciais para produtos que requerem uma aparência premium. Tais acabamentos são especialmente cruciais em eletrônicos de consumo, peças automotivas e embalagens cosméticas. Para alcançar esses acabamentos, escolher o material certo 1 é crítico.

| Material | Vantagens | Desafios |

|---|---|---|

| Aço inoxidável | Alta polabilidade, resistente à corrosão | Mais caro, requer usinagem precisa |

| Alumínio | Boa poliabilidade leve | Mais suave, propenso a arranhões |

| Liga de níquel | Excelente resistência à corrosão, durável | Caro, pode exigir ferramentas especiais de usinagem |

Aço inoxidável: a opção pretendida

Quando se trata de aço inoxidável, não posso deixar de pensar nisso como o cavalo de trabalho confiável na minha caixa de ferramentas. Claro, é um pouco mais caro, mas você obtém o que paga - alta polimento e resistência à corrosão que dura. Eu o usei extensivamente em projetos automotivos, onde a durabilidade não é negociável. O processo de polimento é quase como arte; Requer paciência e pastas de diamante para destacar o impressionante acabamento espelhado.

- Aplicações: Ideal para componentes automotivos e eletrônicos.

- Técnicas de polimento: requer pastas de diamante para obter melhores resultados.

Alumínio: leve e versátil

O alumínio é como o melhor amigo que está sempre lá quando você precisa deles - leve e versátil. É ótimo para projetos em que o peso é um fator crucial, como a eletrônica de consumo. No entanto, aprendi da maneira mais difícil que sua suavidade significa que você precisa ter um cuidado extra para evitar arranhões. O polimento das mãos com abrasivos mais finos faz maravilhas aqui.

- Aplicações: comum em eletrônicos de consumo, onde o peso é um fator.

- Técnicas de polimento: adequadas para polimento das mãos com abrasivos mais finos.

Ligas de níquel: a escolha premium

Ah, ligas de níquel - a opção de luxo. Sempre que trabalhei em projetos que exigem algo mais exótico ou especializado, como em aplicações aeroespaciais ou médicas, as ligas de níquel são minhas. Eles oferecem durabilidade e resistência excepcionais, mas têm um preço premium e exigem máquinas especializadas para polimento devido à sua dureza.

- APLICAÇÕES: Utilizada em indústrias aeroespacial e médica.

- Técnicas de polimento: requer máquinas especializadas devido à dureza.

Em conclusão, a seleção do melhor material para superfícies de mofo de alto brilho depende de vários fatores, incluindo custo, aplicação e qualidade de acabamento desejada. Cada material oferece benefícios exclusivos que atendem às necessidades específicas do setor. Compreender isso pode afetar significativamente o sucesso geral do seu projeto de design e fabricação de produtos.

O aço inoxidável é mais caro que o alumínio para moldes.Verdadeiro

O aço inoxidável requer usinagem precisa, aumentando os custos em comparação com o alumínio.

As ligas de níquel são inadequadas para acabamentos com alto brilho.Falso

As ligas de níquel oferecem excelente durabilidade e resistência, ideais para acabamentos com alto brilho.

Como o polimento do molde afeta a qualidade do acabamento da superfície?

Já se perguntou como é alcançado o brilho perfeito no invólucro do seu gadget favorito?

O polimento do molde aumenta a qualidade do acabamento da superfície suavizando a rugosidade, aumentando o brilho e a redução de defeitos, levando a componentes plásticos superiores.

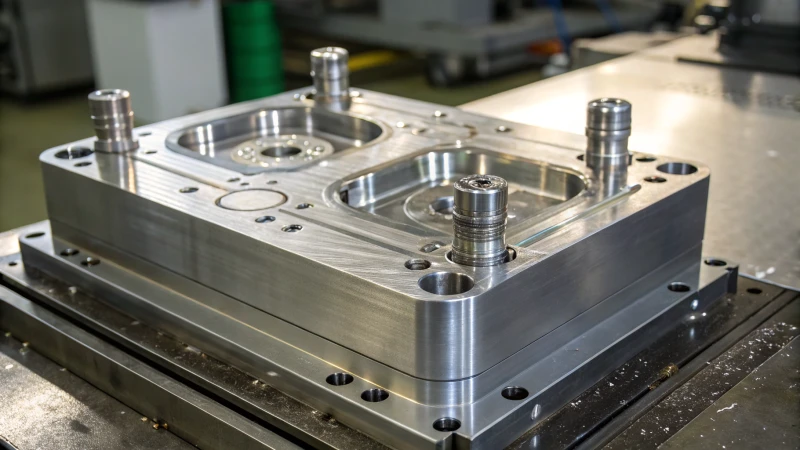

O papel do polimento de mofo na fabricação

Refletindo sobre minha jornada pelo labirinto de design e fabricação de produtos, percebi o quão integral é o polimento de moldes. É como o herói desconhecido por trás das elegantes superfícies plásticas que costumamos dar como garantidas. Imagine trabalhar tarde da noite, garantindo que cada pequena curva e borda atendam aos padrões estéticos e funcionais. É aí que entra o polimento do molde, refinando a superfície do molde para atender às altas demandas que definimos para nossos produtos.

Técnicas e ferramentas para polimento de mofo

Na minha experiência, há uma variedade de técnicas que podem ser empregadas para polir moldes, cada um com seu próprio toque. Lembro -me da primeira vez que poli manualmente um molde, usando pedras e mapas abrasivos. Era como esculpir arte, sentindo todo contorno debaixo dos meus dedos. Depois, existem métodos ultrassônicos-esses são como mágica, com vibrações de alta frequência fazendo todo o trabalho duro. E não vamos esquecer o polimento químico; Um método que parece quase científico na maneira como dissolve as imperfeições.

| Técnica | Descrição |

|---|---|

| Polimento manual | Envolve o uso de pedras abrasivas e papéis de areia para um controle mais fino. |

| Ultrassônico | Utiliza vibrações de alta frequência para obter acabamentos suaves. |

| Químico | Aplica soluções químicas para dissolver as imperfeições da superfície. |

Impacto na rugosidade da superfície e brilho

Um projeto específico vem à mente, onde a obtenção de um acabamento de alto brilho foi crucial. Lembro-me de passar horas ajustando o molde para reduzir a rugosidade da superfície, e ver a transformação foi incrivelmente gratificante. É como assistir a uma pedra maçante se transformar em uma jóia brilhante, melhorando a refletividade da luz e a produção que procurou um acabamento brilhante.

Reduzindo defeitos e imperfeições

Não há nada como a satisfação de saber que um molde bem polido minimizará defeitos como marcas de arrasto ou impressões de ferramentas. Essas imperfeições podem realmente arruinar um design perfeito e garantir que não se transfira para o produto final seja fundamental.

Escolhendo o método de polimento certo

Escolher o método certo pode parecer um pouco como resolver um quebra -cabeça. Envolve fatores de pesagem, como o tipo de plástico, acabamento desejado e considerações de custo. Lembro-me de uma vez optar por métodos ultrassônicos em um design complexo-foi o ponto de precisão.

Explorar diferentes técnicas realmente aprimora a qualidade dos produtos acabados; portanto, manter -se informado sobre os avanços nesse campo é crucial para qualquer designer.

Considere explorar ainda mais técnicas específicas e suas aplicações nas melhorias do projeto de moldes 2 .

O polimento manual oferece a maior precisão.Verdadeiro

O polimento manual permite um controle mais refinado com pedras abrasivas e papéis de areia.

O polimento químico aumenta a rugosidade da superfície.Falso

O polimento químico reduz as imperfeições da superfície, diminuindo a rugosidade.

Qual o papel SPI e VDI no design do molde?

Você já se perguntou como aquelas superfícies elegantes de gadgets ou peças texturizadas em seus dispositivos favoritos ganham vida? É tudo sobre a magia dos SPI e VDI no design do molde!

SPI e VDI no design do molde garantem acabamentos superficiais consistentes, aprimoram a estética e melhoram o desempenho, definindo os níveis de textura e acabamento para peças moldadas por injeção.

Entendendo os padrões SPI e VDI

Como designer profundamente imerso no mundo dos moldes, eu apreciei os meandros da Sociedade da Indústria de Plásticos ( SPI ) 3 e os padrões Verein Deutscher Ingenieure ( VDI ) . Esses padrões são como o molho secreto que dá a cada molde seu acabamento exclusivo. O SPI , por exemplo, categoriza os acabamentos de A a D, sendo 'A' o equivalente a uma capa de revista brilhante e 'D' tendo aquela sensação fosca e sutil. Por outro lado, o VDI fornece uma escala numérica de 12 a 45, onde números mais baixos significam superfícies mais suaves. São esses detalhes que fazem a diferença na aparência e na sensação do produto final.

Impacto nas qualidades estéticas e funcionais

Refletindo sobre minha jornada no design do molde, lembro -me da primeira vez que percebi como esses padrões poderiam transformar a estética e a funcionalidade de um produto. Imagine manter um gadget acabado com alto brilho que adere aos da SPI -parece premium, certo? Por outro lado, o do VDI pode ser perfeito para reduzir as impressões digitais em uma superfície, que é um salva -vidas para determinados produtos.

Influência nos custos de produção e eficiência

Por experiência, posso dizer que aderir a esses padrões não é apenas sobre estética - trata -se também de equilibrar os custos. Conseguir um acabamento de alto brilho geralmente requer precisão e tempo, o que pode aumentar os custos de produção. No entanto, a comercialização aprimorada pode fazer valer a pena. Enquanto isso, optar por um acabamento fosco ou texturizado pode economizar nos custos iniciais, mas pode exigir processamento adicional posteriormente.

| Tipo de acabamento | Categoria SPI | Escala VDI | Caso de uso típico |

|---|---|---|---|

| Alto brilho | A1-A3 | 12-15 | Eletrônica |

| Semi-brilho | B1-B3 | 16-20 | Automotivo |

| Fosco | C1-C3 | 21-30 | Itens domésticos |

| Texturizado | D1-D3 | 31-45 | Peças Industriais |

Compreender essas nuances tem sido crucial para mim e colegas designers de moldes 5 como Jacky na tomada de decisões informadas. Trata -se de escolher os materiais e processos certos para alcançar o apelo visual e a eficiência de custos.

Melhores práticas para implementar padrões

Na minha carreira, aprendi que a colaboração em estágio inicial entre designers e fabricantes é fundamental ao implementar esses padrões. É uma dança de alinhar intenções de design com recursos de produção. Além disso, manter -se atualizado com análises regulares desses padrões nos ajuda a manter a conformidade e aproveitar os últimos avanços na Tecnologia de acabamento superficial 6 . Todo projeto é uma oportunidade de refinar nosso ofício, garantindo que entregamos produtos de primeira linha.

Os padrões SPI categorizam os acabamentos de A a D.Verdadeiro

O SPI categoriza os acabamentos de superfície, com um brilho tão alto e D quanto fosco.

A escala VDI varia de 12 a 45 para a textura da superfície.Verdadeiro

O VDI usa uma escala numérica, 12 sendo mais suave e 45 mais áspera.

Como você pode equilibrar o custo e a qualidade do design de moldes personalizados?

Imagine elaborar o molde personalizado perfeito enquanto faz malabarismos com restrições orçamentárias e expectativas de qualidade - é como caminhar uma corda bamba!

Custo do equilíbrio e qualidade no design de moldes personalizados, selecionando materiais apropriados, garantindo um design preciso, utilizando métodos de produção eficientes e colaborando com designers e engenheiros experientes.

Compreendendo o básico

O design de molde personalizado pode parecer uma dança entre arte e engenharia, e muitas vezes parece que os custos podem se acumular mais rápido do que você pode dizer "protótipo". Aprendi que o foco em elementos principais, como a seleção de material 7 , a precisão do design e a eficiência da produção, é crucial. Cada um desempenha um papel fundamental na formação não apenas do custo, mas também do calibre do produto final.

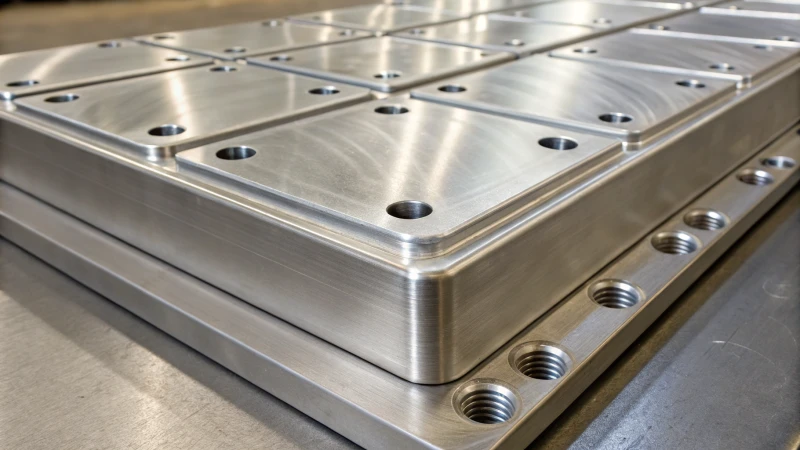

Seleção de Materiais

Certa vez, enfrentei um dilema enquanto trabalhava em um componente plástico para um novo gadget de tecnologia. O desejo inicial era cortar cantos com materiais mais baratos, mas a experiência me ensinou que os materiais de qualidade, embora mais caros, economizem geralmente em reparos e substituições na linha. Quando avalio os materiais, considero propriedades como força e estabilidade térmica para garantir que elas se encaixem perfeitamente nas minhas necessidades de design.

| Tipo de material | Custo | Durabilidade | Flexibilidade |

|---|---|---|---|

| Aço | Alto | Alto | Baixo |

| Alumínio | Médio | Médio | Alto |

| Plástico | Baixo | Baixo | Alto |

Precisão no design

A precisão é como minha arma secreta contra custos inesperados. Durante um projeto no ano passado, investir tempo em projetos de CAD precisos usando ferramentas CAD avançadas 8 nos salvou de erros de fabricação dispendiosos. Ao visualizar e testar todos os detalhes antes da produção, minimizei riscos e mantive tudo funcionando sem problemas.

Técnicas de produção eficientes

As técnicas de fabricação enxuta se tornaram o meu objetivo para otimizar a produção. A aplicação de métodos como just-in-time (JIT) me ajuda a reduzir o desperdício, produzindo apenas o que é necessário quando necessário-um verdadeiro mudança de jogo para custos e qualidade.

Colaboração com especialistas

Ao longo dos anos, descobri que se unir a designers e engenheiros experientes é inestimável. Suas idéias sobre as inovadoras tecnologias de mofo 9 muitas vezes me levaram a descobrir maneiras inteligentes de economizar dinheiro sem desnatar a qualidade.

Analisando custo vs. compensações de qualidade

No mundo dos moldes personalizados, é vital entender as compensações entre custo e qualidade. É tentador reduzir os custos optando por materiais ou processos mais baratos, mas eu vi como isso pode levar a taxas de falha mais altas. A avaliação cuidadosamente desses fatores me ajuda a desenvolver estratégias que mantenham os custos baixos, mantendo altos padrões.

| Fator | Impacto nos custos | Impacto de qualidade |

|---|---|---|

| Escolha de materiais | Médio | Alto |

| Projeto precisão | Alto | Alto |

| Método de produção | Baixo | Médio |

Através da avaliação completa e talvez de uma boa análise de custo-benefício 10 , me esforço para identificar onde o investimento em qualidade gera os retornos mais substanciais. Equilibrar esses aspectos não é apenas sobre números - trata -se de criar algo que eu possa ficar orgulhosamente para trás.

O uso de aço em moldes reduz os custos de longo prazo.Verdadeiro

A durabilidade do aço minimiza defeitos e substituições, reduzindo os custos de longo prazo.

Os materiais mais baratos sempre levam a uma qualidade mais alta.Falso

Os materiais mais baratos geralmente comprometem a durabilidade, aumentando as taxas de falhas e diminuindo a qualidade.

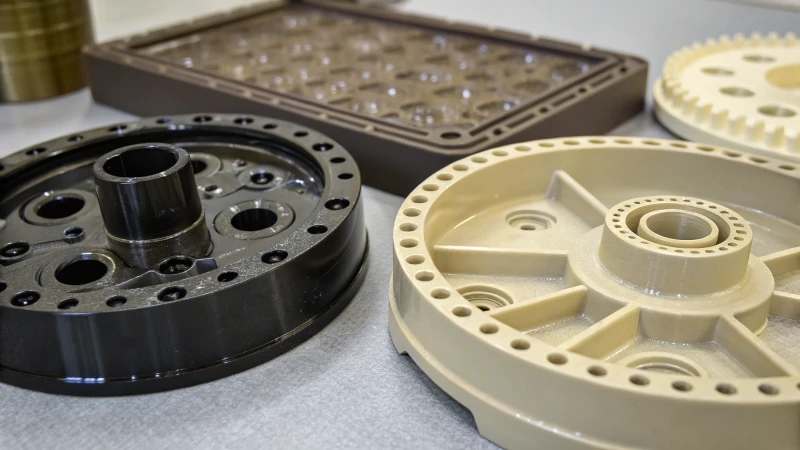

Como posso melhorar as texturas da superfície na moldagem por injeção?

Ei! Vamos mergulhar no mundo fascinante da moldagem por injeção e descobrir como fazer essas texturas de superfície realmente pop.

Aumente as texturas da superfície de moldagem por injeção por meio de polimento, gravação química e jateamento de areia para melhorar a aparência, a sensação e a funcionalidade, atendendo a variados requisitos de projeto.

Polimento: alcançar superfícies lisas

O polimento é como dar ao seu molde um dia de spa. É uma das técnicas ideais para suavizar imperfeições e alcançar o acabamento elegante e brilhante que todos amamos. Lembro -me da primeira vez que vi um produto recém -polido - fui como olhar para um espelho. O processo envolve técnicas mecânicas como polir ou aperfeiçoar, que funcionam se perguntam para refinar a superfície do material.

| Técnica | Benefícios | Aplicativos |

|---|---|---|

| Mecânico | Reduz o atrito, aumenta a estética | Mercados automotivos, consumidores |

Em particular, o polimento é inestimável para reduzir o atrito 11 entre as partes móveis. Ele garante que tudo desliza suavemente, assim como quando você acabou de encerrar seus esquis antes de atingir as encostas.

Gravura química: criando padrões exclusivos

A gravação química é onde a criatividade encontra a química. Utilizando ácidos ou outros produtos químicos, essa técnica grava padrões complexos na superfície do molde. Certa vez, tive um projeto em que usamos a gravação química para replicar as delicadas veias de uma folha - era uma obra -prima.

- Vantagens:

- Precisão em detalhes

- Reprodutibilidade de padrões complexos

Este método é perfeito para projetos personalizados 12 , especialmente em indústrias como eletrônicos, onde a marca e a estética são fundamentais. Imagine ser capaz de recriar consistentemente o logotipo de um cliente com precisão - essa é a magia da gravação química.

Blasting de areia: opção de textura versátil

O jateamento de areia parece soltar -se em um canteiro de obras - exceto com propósito. Ele usa partículas de alta velocidade para abretar a superfície do molde, criando um acabamento fosco que pode ser tão sutil ou tão pronunciado quanto você precisa. Uma vez, trabalhei em um projeto que precisava de uma textura de aderência dura para as ferramentas, e o Sandblasting fez exatamente o truque.

- Principais recursos:

- Rápido e eficiente

- Intensidade de textura ajustável

Com as técnicas de areia 13 , os fabricantes podem adaptar as texturas para atender aos desejos estéticos e às necessidades funcionais, como melhorar a aderência no equipamento. Trata -se de encontrar o equilíbrio certo para fazer com que os produtos pareçam e tenham o melhor desempenho.

Essas técnicas mostram como o mergulho profundamente em diferentes métodos pode transformar as qualidades da superfície de produtos moldados por injeção. Cada um oferece benefícios exclusivos e pode ser personalizado para atender às suas metas específicas de design e produção. Se você está buscando elegância ou funcionalidade robusta, há uma técnica aqui para você.

O polimento reduz o atrito em partes móveis.Verdadeiro

Polimento suaviza superfícies, minimizando o atrito entre os componentes.

A gravura química é inadequada para projetos complexos.Falso

A gravura química se destaca na criação de padrões precisos e complexos.

Por que a manutenção do molde é crucial para acabamentos consistentes de alto brilho?

Já se perguntou por que seus acabamentos com alto brilho às vezes perdem o alvo? Deixe -me compartilhar um segredo: está tudo na manutenção do molde.

A manutenção do molde é vital para acabamentos consistentes de alto brilho, garantindo superfícies suaves e sem contaminantes e prevenindo defeitos. A limpeza e as inspeções regulares são essenciais para manter a qualidade estética.

Compreendendo o básico da manutenção de mofo

No meu mundo como designer de produtos, a manutenção do molde não é apenas uma tarefa - é uma forma de arte. Como ajustar um violão antes de um grande desempenho, garantir que cada molde esteja em condições de pico é vital para atingir essas notas altas de qualidade. Toda vez que uso um molde, trato -o como um instrumento querido que requer cuidados constantes para ter o melhor desempenho.

Aspectos -chave da manutenção de mofo

- Limpeza : Imagine cozinhar sua refeição favorita sem limpar os panelas e as panelas. A limpeza regular de moldes é semelhante - remove resíduos e contaminantes que podem embotar o brilho do produto final. Lembro -me de uma época em que uma pequena supervisão na limpeza levou a horas de retrabalho - Lição aprendeu!

- Inspeção : muitas vezes comparo isso para verificar os níveis de óleo do meu carro. As inspeções regulares me ajudam a capturar problemas antes que eles se tornem problemas. Usando técnicas como testes não destrutivos 14 , economizei inúmeras horas de inatividade, detendo os primeiros sinais de desgaste ou dano.

- Lubrificação : Assim como você não corria uma maratona em sapatos estridentes, a lubrificação adequada garante que tudo corra bem, reduzindo o desgaste e a lágrima.

O impacto nos acabamentos de alto brilho

Para capturar esse brilho atraente, cada centímetro do molde deve ser impecável. Até as minúsculas imperfeições podem arruinar o acabamento, e é por isso que confio fortemente nas medições de rugosidade da superfície 15 . É como ter uma lupa que garante que todos os detalhes sejam perfeitos.

| Atividade de Manutenção | Freqüência | Propósito |

|---|---|---|

| Limpeza | Diário | Remove contaminantes |

| Inspeção | Semanalmente | Detecta sinais iniciais de desgaste |

| Lubrificação | Quinzenal | Impede o atrito do componente |

Seguir essas práticas religiosamente me ajuda a produzir acabamentos de alta qualidade todas as vezes. Não se trata apenas de estética; Trata -se de garantir a funcionalidade e a confiabilidade também.

Exemplos do mundo real e estudos de caso

Uma vez li sobre uma empresa de eletrônicos que enfrentou grandes contratempos devido a acabamentos inconsistentes. Ao renovar suas rotinas de manutenção de moldes, eles não apenas reduziram as taxas de defeitos, mas também viram uma melhoria acentuada na satisfação do cliente 16 . Este exemplo ressoou profundamente comigo - eu sabia que a adoção dessas estratégias também poderia levar a melhorias significativas em meus projetos.

A limpeza regular de molde impede defeitos de superfície.Verdadeiro

A limpeza remove os resíduos que podem embotar e causar defeitos.

A lubrificação do molde é necessária diariamente para evitar o desgaste.Falso

A lubrificação é normalmente feita quinzenalmente, não diariamente, para reduzir o atrito.

Conclusão

A projeção de moldes para acabamentos com alto brilho envolve a seleção de materiais apropriados, técnicas precisas de polimento e aderência aos padrões da indústria para obter excelência estética e funcional em produtos moldados.

-

Este link fornece um guia abrangente sobre a seleção de materiais que atingem acabamentos brilhantes de alta qualidade. ↩

-

Explore como as técnicas avançadas de polimento pode aprimorar o design do molde e a qualidade final do produto. ↩

-

Aprenda sobre a categorização e os detalhes dos padrões SPI para alcançar acabamentos de moldes desejados. ↩

-

Explore a escala da VDI para acabamentos de superfície para entender sua aplicação no design do molde. ↩

-

Descubra estratégias empregadas pelos designers para aplicar os padrões SPI e VDI efetivamente em seus projetos. ↩

-

Mantenha -se atualizado com novas técnicas e tecnologias no acabamento da superfície para obter uma melhor conformidade com os padrões. ↩

-

Descubra os principais materiais para projetos de moldes personalizados para garantir alta qualidade e custo-efetividade. ↩

-

Explore as ferramentas CAD avançadas que aprimoram a precisão no design do molde, minimizando erros caros. ↩

-

Aprenda sobre tecnologias inovadoras de mofo que oferecem economia de custos sem sacrificar a qualidade. ↩

-

Entenda como executar uma análise de custo-benefício para otimizar o investimento em qualidade. ↩

-

Explore como o polimento aumenta as peças moldadas por injeção, reduzindo o atrito e melhorando a qualidade da superfície. ↩

-

Aprenda sobre a precisão e a reprodutibilidade oferecidas pela gravura química na obtenção de projetos detalhados. ↩

-

Descubra como o jateamento de areia cria texturas variadas, aumentando os atributos estéticos e funcionais do produto. ↩

-

Os testes não destrutivos ajudam a identificar problemas de molde sem causar danos, garantindo que os moldes permaneçam em boas condições para acabamentos com alto brilho. ↩

-

As medições de rugosidade da superfície garantem que os moldes tenham a textura ideal para alcançar acabamentos consistentes de alto brilho. ↩

-

A manutenção eficaz do molde leva a produtos de alta qualidade, impactando diretamente a satisfação e a confiança do cliente na marca. ↩