A alta umidade pode causar estragos nas peças moldadas por injeção. Vamos explorar como o design antideformação pode ajudar a combater esse problema.

O projeto antideformação para peças moldadas por injeção em ambientes de alta umidade envolve a seleção de materiais com baixa higroscopicidade, otimização de projetos estruturais e de moldes e controle preciso do processo. Essas estratégias atenuam defeitos relacionados à umidade, como empenamento, garantindo maior confiabilidade e durabilidade do produto.

Compreender o básico é apenas a ponta do iceberg. Mergulhe mais fundo comigo enquanto exploramos técnicas que não apenas protegem nossos designs, mas também melhoram seu desempenho sob condições carregadas de umidade.

O policarbonato é um plástico de baixa higroscopicidade.Verdadeiro

O policarbonato possui baixa absorção de umidade, tornando-o adequado para ambientes úmidos.

- 1. Qual é o papel da seleção de materiais no projeto antideformação?

- 2. Como o projeto estrutural pode mitigar a deformação induzida pela umidade?

- 3. Por que o projeto do molde é crucial para manter a estabilidade dimensional?

- 4. Quais técnicas de controle de processo melhoram a confiabilidade do produto em ambientes úmidos?

- 5. Conclusão

Qual é o papel da seleção de materiais no projeto antideformação?

A escolha do material certo é fundamental para evitar a deformação de peças moldadas por injeção em condições úmidas.

A seleção de materiais no projeto antideformação envolve a escolha de plásticos de baixa higroscopicidade, como o policarbonato (PC), e a adição de agentes à prova de umidade para mitigar a deformação induzida pela umidade.

Compreendendo a higroscopicidade

Higroscopicidade refere-se à tendência de um material de absorver umidade do ambiente. Em ambientes de alta umidade, essa característica pode causar inchaço, empenamento e outras formas de deformação em peças moldadas por injeção. A seleção de materiais com baixa higroscopicidade é vital para manter a estabilidade dimensional. Plásticos de engenharia como policarbonato (PC), polioximetileno (POM) e sulfeto de polifenileno (PPS) são preferidos devido à sua resistência à absorção de umidade.

Ao considerar materiais, os engenheiros devem consultar as fichas técnicas dos fornecedores de materiais para compreender os parâmetros de higroscopicidade. Esses documentos fornecem informações cruciais sobre o desempenho de diferentes materiais em condições ambientais específicas. Aprenda sobre os parâmetros de higroscopicidade 1 .

Incorporando Agentes Impermeabilizantes

Além de selecionar materiais de baixa higroscopicidade, a adição de agentes à prova de umidade pode aumentar ainda mais a resistência do material à umidade. Esses agentes atuam absorvendo a umidade interna, reduzindo assim o risco de deformação. No entanto, é essencial considerar como estes aditivos podem afectar as propriedades globais do material.

Os engenheiros devem garantir que a quantidade de agente à prova de umidade seja equilibrada; quantidades excessivas podem alterar as propriedades mecânicas ou características de processamento. Recomenda-se a realização de testes para determinar a quantidade ideal que garante a qualidade do produto sem comprometer o desempenho.

Avaliando propriedades de materiais

A seleção de um material não envolve apenas suas características higroscópicas. Os engenheiros devem avaliar várias propriedades como resistência mecânica, resistência térmica e processabilidade para garantir que o material atenda aos requisitos funcionais do componente.

| Propriedade | Importância |

|---|---|

| Resistência Mecânica | Garante durabilidade e desempenho sob estresse |

| Resistência Térmica | Mantém a integridade sob temperaturas variadas |

| Processabilidade | Afeta a facilidade de fabricação e a economia |

Ao equilibrar essas propriedades com a resistência à umidade, os engenheiros podem otimizar seu projeto tanto para desempenho quanto para longevidade em ambientes úmidos.

Conclusão: uma abordagem holística

A seleção do material é um aspecto crítico do projeto antideformação em ambientes de alta umidade. Ao compreender a higroscopicidade, empregando agentes à prova de umidade e avaliando propriedades abrangentes do material, os engenheiros podem mitigar efetivamente os riscos de deformação. A integração destas considerações com técnicas avançadas de projeto estrutural 2 garante um desempenho robusto do produto.

O policarbonato (PC) é um plástico de baixa higroscopicidade.Verdadeiro

O policarbonato é conhecido por sua baixa tendência de absorver umidade, tornando-o adequado para projetos antideformação.

Os agentes à prova de umidade aumentam a higroscopicidade do material.Falso

Os agentes impermeabilizantes diminuem a higroscopicidade ao absorver a umidade interna, reduzindo a deformação.

Como o projeto estrutural pode mitigar a deformação induzida pela umidade?

A deformação induzida pela umidade é um desafio significativo no projeto estrutural, especialmente para materiais como plásticos. Compreender como mitigar isso pode aumentar a durabilidade e o desempenho.

O projeto estrutural atenua a deformação induzida pela umidade, garantindo espessura de parede uniforme, incorporando nervuras e suportes e permitindo tolerância à deformação. Essas estratégias reduzem o empenamento e garantem a integridade do produto sob condições de muita umidade.

A importância da espessura uniforme da parede

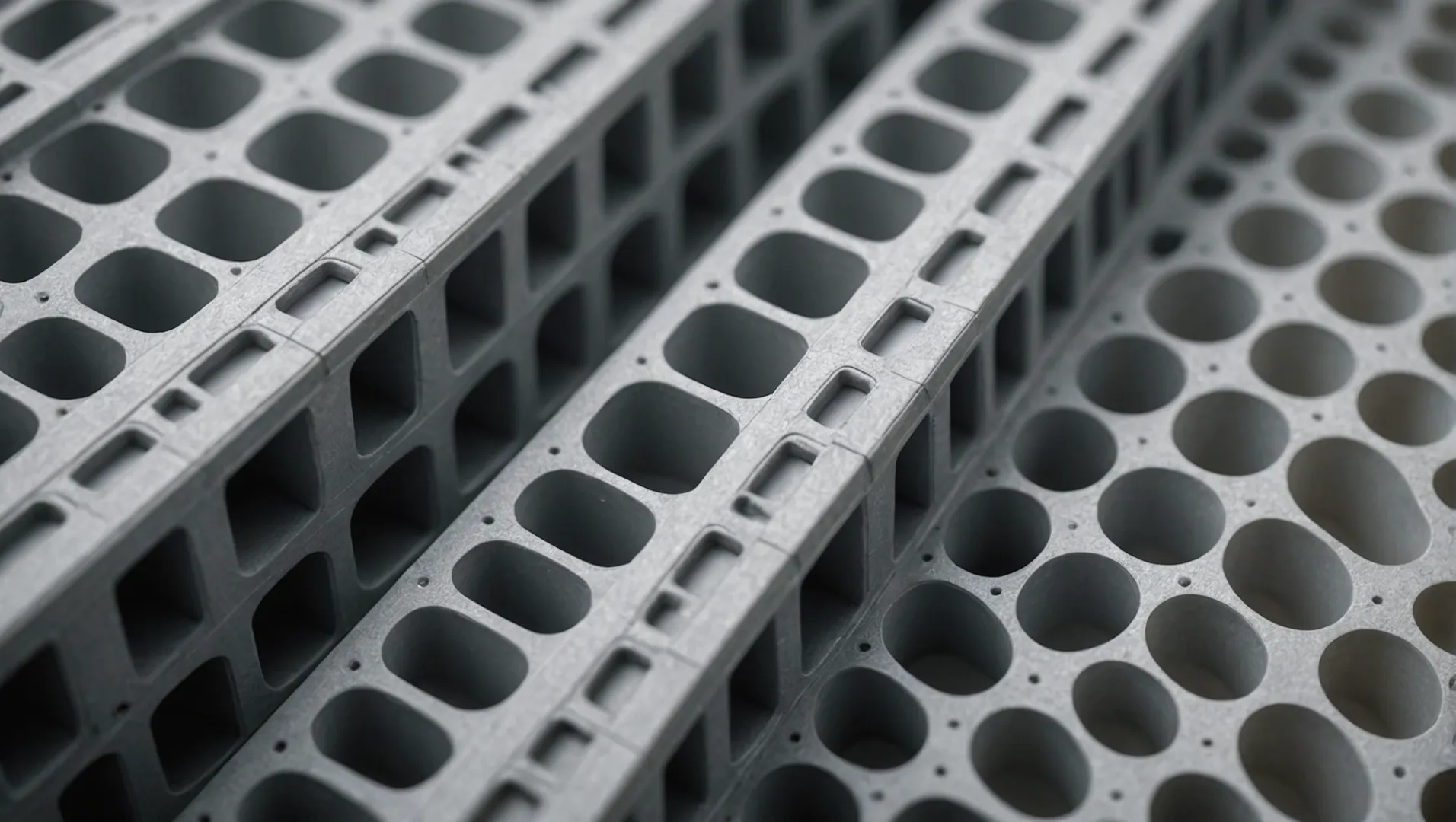

Um aspecto crítico para mitigar a deformação induzida pela umidade é garantir a uniformidade da espessura da parede nas peças moldadas por injeção. Espessuras irregulares da parede podem causar resfriamento e encolhimento diferenciados, resultando em empenamento ou flexão. Uma espessura de parede consistente ajuda a manter a estabilidade dimensional e reduz as concentrações de tensão.

Para obter espessura de parede uniforme, os projetistas podem utilizar software avançado de análise de espessura de parede 3 que auxilia na otimização da geometria da peça. Esta ferramenta permite ajustes precisos no projeto, garantindo uma distribuição uniforme e reduzindo possíveis deformações.

Incorporando costelas e estruturas de suporte

Outra estratégia eficaz envolve a integração de nervuras e estruturas de suporte. Estes elementos não só melhoram a resistência mecânica e a rigidez do componente, mas também ajudam a resistir às forças expansivas introduzidas pela humidade. Nervuras adequadamente projetadas podem atuar como reforços, distribuindo as cargas uniformemente e minimizando áreas propensas a deformações.

As diretrizes de projeto para nervuras sugerem evitar nervuras excessivamente altas ou estreitas, pois podem causar defeitos como marcas de afundamento durante o processo de moldagem. recomenda-se uma abordagem equilibrada com relações adequadas entre altura e espessura das nervuras 4

Projetando para tolerância de deformação

Reconhecendo que algum grau de deformação é inevitável em ambientes de alta umidade, os projetistas muitas vezes consideram reservar uma margem de deformação. Isto envolve ajustar deliberadamente as tolerâncias em áreas que exigem alta precisão, para que quaisquer dimensões pós-deformação ainda atendam aos requisitos funcionais.

O cálculo da tolerância de deformação requer uma compreensão completa da resposta do material à umidade e às condições ambientais. Os engenheiros podem usar técnicas de modelagem preditiva para estimar o grau de expansão ou contração e ajustar o projeto de acordo.

Ao adotar estas estratégias de design estrutural, os fabricantes podem aumentar significativamente a resiliência dos seus produtos contra os desafios induzidos pela humidade. Esses projetos não apenas melhoram a confiabilidade, mas também prolongam a vida útil dos componentes expostos a diversas condições ambientais.

A espessura uniforme da parede reduz o empenamento em plásticos.Verdadeiro

A espessura consistente da parede garante resfriamento e encolhimento uniformes, reduzindo a deformação.

As costelas devem ser excessivamente altas para evitar defeitos.Falso

A altura excessiva das costelas pode causar defeitos; proporções equilibradas são recomendadas.

Por que o projeto do molde é crucial para manter a estabilidade dimensional?

O projeto do molde é fundamental para manter a estabilidade dimensional das peças moldadas por injeção, especialmente sob condições de alta umidade.

A otimização do projeto do molde garante um resfriamento uniforme e uma desmoldagem sem tensões, crucial para manter a estabilidade dimensional em peças moldadas por injeção. A implementação de um sistema de refrigeração multicircuito e um mecanismo de desmoldagem cuidadosamente planejado são estratégias fundamentais para reduzir a deformação e melhorar a qualidade da peça.

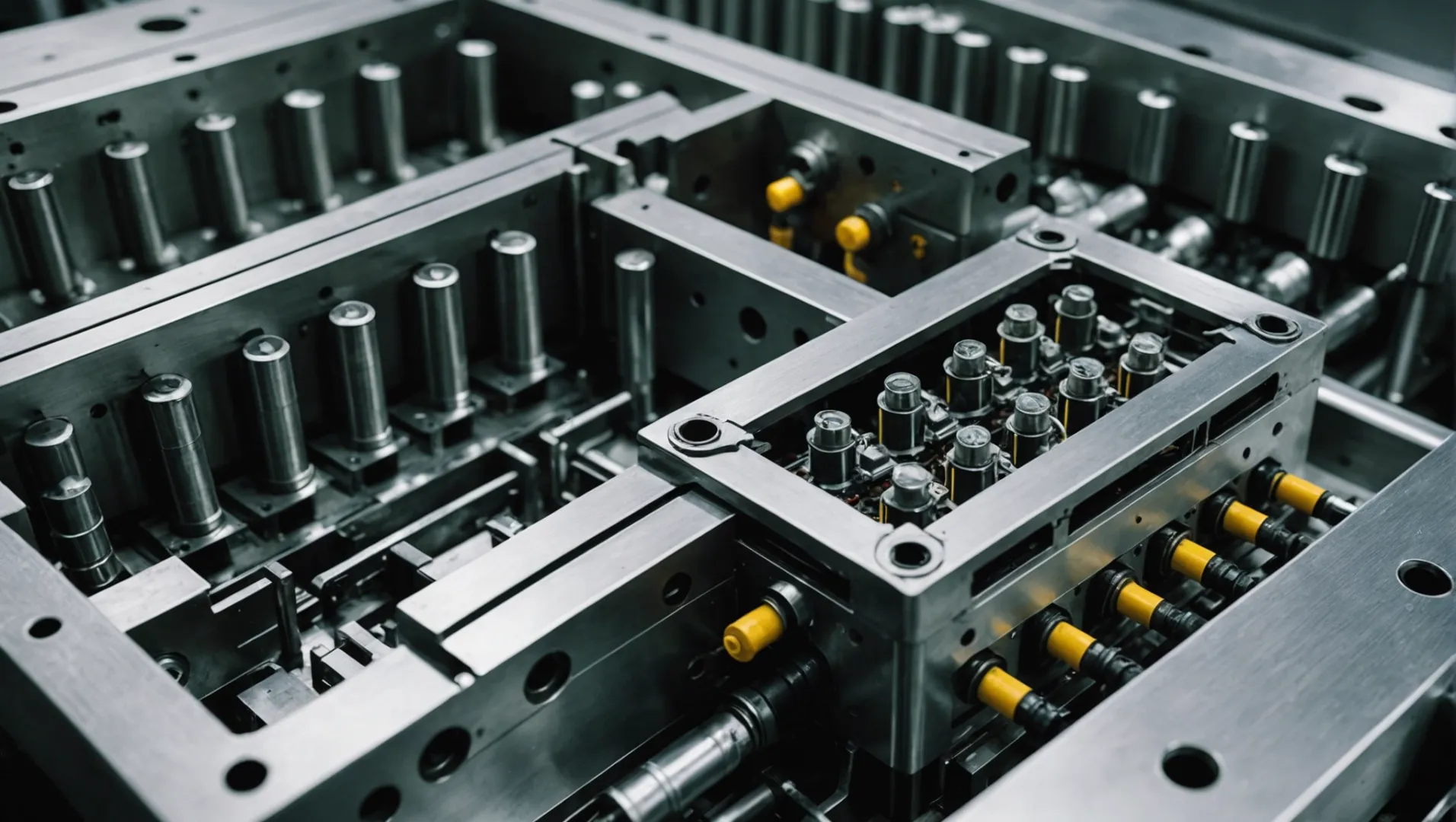

Otimizando o sistema de resfriamento

O sistema de resfriamento em um molde desempenha um papel vital para garantir que as peças moldadas por injeção encolham uniformemente durante a fase de resfriamento. Essa uniformidade é essencial para manter a estabilidade dimensional e reduzir deformações, principalmente em ambientes com alta umidade. Um sistema de resfriamento multicircuito pode ser particularmente eficaz, pois garante uma distribuição uniforme do resfriamento em todas as seções do molde. Isto evita pontos críticos localizados que podem levar a um encolhimento desigual e subsequente empenamento.

Além disso, deve-se prestar atenção ao layout dos circuitos de água de resfriamento. Um layout irregular pode resultar em taxas de resfriamento diferenciais, o que pode agravar os problemas de empenamento. Portanto, projetar um sistema de resfriamento equilibrado e eficiente é um aspecto crítico do projeto do molde que impacta diretamente a estabilidade dimensional.

Projetando um mecanismo de desmoldagem eficaz

Um mecanismo de desmoldagem bem projetado é crucial para minimizar o estresse exercido nas peças durante a remoção do molde. Em ambientes de alta umidade, as peças moldadas por injeção podem ficar mais macias, tornando-as mais suscetíveis a deformações e danos durante a desmoldagem. A utilização de métodos como desmoldagem pneumática ou hidráulica pode ajudar a reduzir o estresse exercido nas peças, minimizando assim o risco de deformação.

Além disso, é importante projetar o mecanismo de desmoldagem para acomodar as características específicas do material utilizado. Cada material reage de maneira diferente ao estresse, portanto, adaptar o processo de desmoldagem pode ajudar a manter a integridade da peça.

Estudo de Caso: Aplicação de Estratégias de Design de Moldes

Considere um caso em que um fabricante enfrentou problemas com empenamentos em peças de policarbonato (PC) devido à alta umidade ambiente. Ao redesenhar o sistema de resfriamento do molde para incluir caminhos de múltiplos circuitos e ajustar a abordagem de desmoldagem para usar sistemas hidráulicos, eles conseguiram reduzir significativamente os desvios dimensionais.

Essa abordagem não apenas melhorou a consistência das peças produzidas, mas também diminuiu o desperdício e aumentou o rendimento. Essas estratégias demonstram como um projeto de molde bem pensado pode enfrentar com eficácia os desafios impostos pela deformação relacionada à umidade.

Para obter mais informações sobre como otimizar projetos de moldes para estabilidade dimensional, explore estes recursos: sistemas de resfriamento eficazes 5 e técnicas de desmoldagem 6 .

O resfriamento multicircuito evita o encolhimento irregular nos moldes.Verdadeiro

Os sistemas multicircuitos garantem um resfriamento uniforme, reduzindo os riscos de empenamento.

A desmoldagem hidráulica aumenta a tensão nas peças moldadas.Falso

A desmoldagem hidráulica reduz o estresse, minimizando os riscos de deformação.

Quais técnicas de controle de processo melhoram a confiabilidade do produto em ambientes úmidos?

Garantir a confiabilidade dos produtos em ambientes úmidos exige técnicas precisas de controle de processo. Essas técnicas atenuam problemas como empenamento e deformação, comuns em condições de alta umidade.

As principais técnicas de controle de processo para aumentar a confiabilidade do produto em ambientes úmidos incluem o ajuste de temperaturas e pressões de moldagem por injeção, otimização de protocolos de secagem e implementação de tratamentos pós-processamento, como recozimento.

Controlando a temperatura e a pressão da moldagem por injeção

A temperatura e a pressão durante o processo de moldagem por injeção são fundamentais para determinar a qualidade e durabilidade das peças moldadas. Em ambientes úmidos, é essencial ajustar esses parâmetros para garantir que o material flua adequadamente e ao mesmo tempo minimize o estresse interno. Por exemplo, definir a temperatura de moldagem correta pode melhorar a fluidez do material, garantindo assim o preenchimento completo da cavidade sem defeitos.

Os testes de molde podem ser uma forma eficaz de determinar as configurações ideais de temperatura e pressão. Ao experimentar diferentes parâmetros, os fabricantes podem estabelecer as condições mais eficientes para materiais específicos, reduzindo o risco de deformação.

Otimizando o tempo e a temperatura de secagem

Para materiais com alta higroscopicidade, é fundamental controlar o tempo de secagem e a temperatura. Em condições úmidas, os materiais de pré-secagem podem reduzir significativamente a absorção de umidade durante o processamento. Geralmente, temperaturas de secagem mais elevadas diminuem o tempo de secagem necessário; no entanto, temperaturas excessivas podem deteriorar as propriedades do material.

Considere usar um cronograma de secagem adaptado ao material específico e aos níveis de umidade ambiental. Esta abordagem garante que os níveis de umidade sejam mantidos dentro de faixas aceitáveis, mantendo assim a estabilidade dimensional.

| Tipo de material | Temperatura de secagem sugerida | Tempo de secagem sugerido |

|---|---|---|

| Policarbonato (PC) | 120ºC | 3-4 horas |

| Polioximetileno (POM) | 80°C | 2-3 horas |

| Sulfeto de polifenileno (PPS) | 150ºC | 4-5 horas |

Implementando técnicas de pós-processamento

Métodos de pós-processamento, como recozimento, podem aumentar significativamente a estabilidade dimensional das peças moldadas por injeção. O recozimento ajuda a aliviar tensões internas que podem ter se desenvolvido durante a moldagem, melhorando assim a resistência à deformação induzida pela umidade.

Além disso, o ajuste de umidade é outra técnica que pode ser aplicada pós-moldagem. Ao expor as peças a níveis controlados de umidade, os fabricantes podem estabilizar as dimensões do material, garantindo confiabilidade a longo prazo, mesmo em ambientes desafiadores.

Para obter informações mais detalhadas sobre os métodos de ajuste de umidade, você pode explorar recursos sobre técnicas de estabilização de umidade 7 .

Ao integrar essas técnicas de controle de processo – ajustes de temperatura e pressão durante a moldagem, protocolos de secagem otimizados e pós-processamento estratégico – os fabricantes podem produzir componentes que mantêm sua integridade e desempenho em ambientes úmidos.

Ajustar a temperatura de moldagem reduz defeitos de material.Verdadeiro

A temperatura adequada melhora o fluxo do material, garantindo o preenchimento completo da cavidade.

Temperaturas de secagem excessivas melhoram as propriedades do material.Falso

As altas temperaturas podem deteriorar as propriedades dos materiais, e não melhorá-las.

Conclusão

Adotar uma abordagem holística ao design antideformação garante que nossas peças moldadas por injeção prosperem em alta umidade, unindo confiabilidade com longevidade.

-

Explore como os plásticos de baixa higroscopicidade resistem à absorção de umidade.: Existem dois grupos de polímeros: higroscópicos e não higroscópicos. Cada um possui um conjunto de características de processamento e uma atração pela umidade. ↩

-

Descubra estratégias avançadas de projeto estrutural para reduzir a deformação.: Neste guia, discutiremos os princípios do projeto estrutural e como eles se aplicam às peças moldadas por injeção de plástico. ↩

-

Descubra como o software otimiza a espessura da parede para minimizar a deformação.: É ideal para determinar pontos problemáticos em uma peça, como onde ela provavelmente quebrará ou causará mau funcionamento. ↩

-

Aprenda projetos de nervuras ideais para evitar marcas de afundamento e aumentar a resistência.: Como regra geral, as nervuras não devem ter mais de 60% da espessura nominal da parede. Manter uma proporção adequada entre nervuras e paredes é essencial. ↩

-

Descubra estratégias avançadas de resfriamento para melhorar o desempenho do molde.: O resfriamento conformal é uma forma de introduzir canais de resfriamento que acompanham de perto a geometria de peças mais complexas. ↩

-

Aprenda sobre métodos de desmoldagem que reduzem o estresse para melhorar a qualidade das peças.: Seja ativo · Tenha uma dieta saudável · Evite hábitos pouco saudáveis · Medite · Ria mais · Conecte-se com outras pessoas · Afirme-se · Experimente ioga. ↩

-

Descubra métodos para estabilizar dimensões em ambientes de alta umidade.: A única solução é adicionar um sistema de desumidificação dedicado para remover a umidade indesejada enquanto mantém a temperatura desejada do ar ambiente. ↩