Venha comigo ao mundo da moldagem por injeção, onde dominar a descompressão é fundamental para alcançar uma qualidade superior do produto.

A descompressão na moldagem por injeção reduz a pressão em estágios específicos para evitar defeitos como rebarbas, reduzir a tensão interna e otimizar a distribuição da densidade. Ela aprimora a qualidade do produto e a eficiência do processo, controlando cuidadosamente a dinâmica da pressão dentro do molde.

Embora esta breve visão geral forneça uma compreensão inicial do papel da descompressão, aprofundar-se em seu propósito, métodos de implementação e precauções necessárias revela seu impacto total no processo de moldagem por injeção. Continue lendo para descobrir como dominar a descompressão pode otimizar seus resultados de produção.

A descompressão previne rebarbas na moldagem por injeção.Verdadeiro

A descompressão reduz a pressão, evitando o transbordamento de plástico nas linhas de junção do molde.

Qual é o papel da descompressão na moldagem por injeção?

A descompressão na moldagem por injeção é vital para minimizar defeitos e melhorar a qualidade do produto. Ela garante precisão e consistência nas peças moldadas.

A descompressão na moldagem por injeção envolve a redução da pressão para evitar defeitos como rebarbas, diminuir as tensões internas e obter uma distribuição de densidade ideal nos produtos plásticos. Esse processo é essencial para manter a alta qualidade e a eficiência da produção.

Entendendo a Descompressão

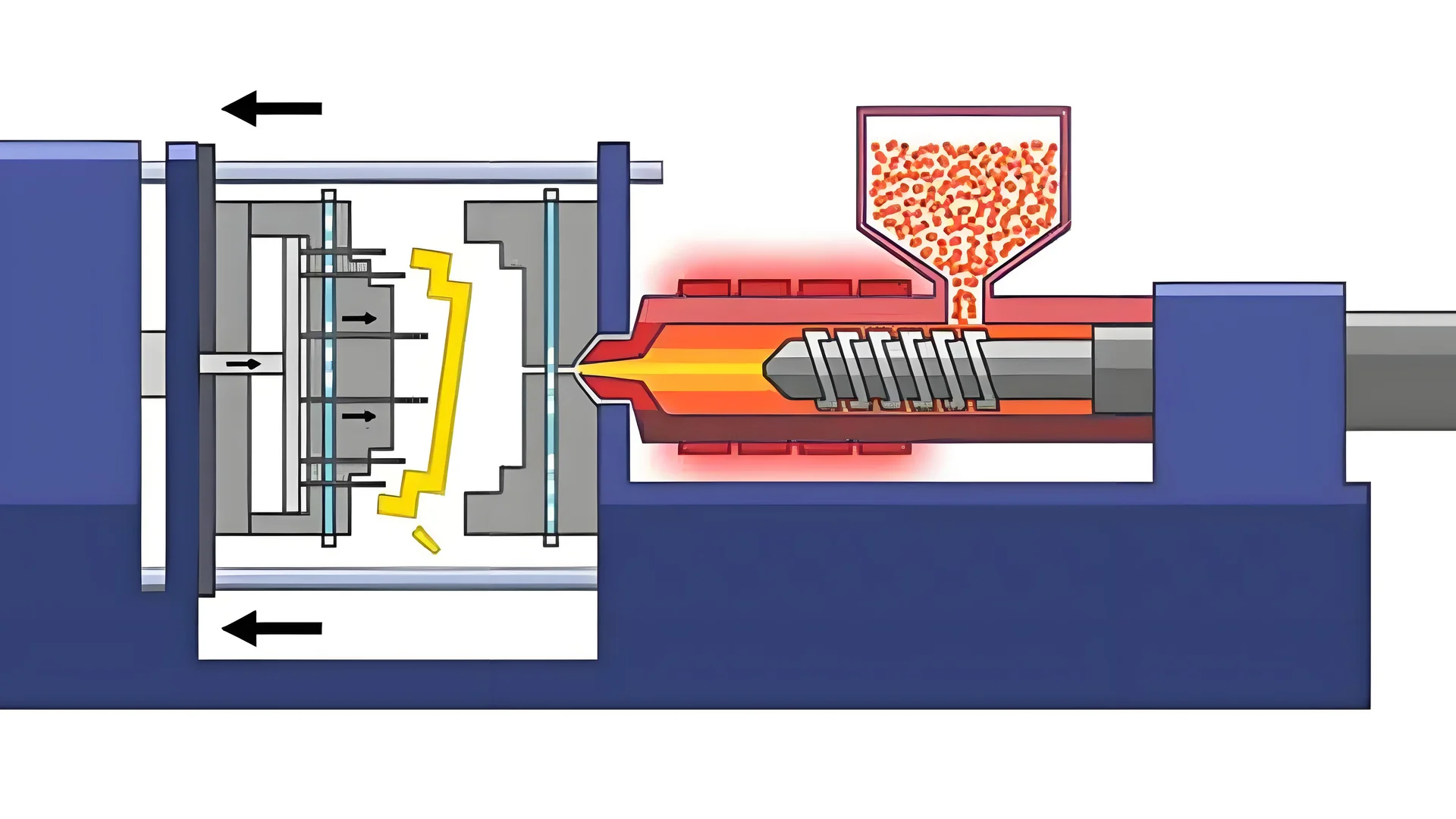

No contexto da moldagem por injeção, a descompressão¹ é uma técnica aplicada para controlar a pressão dentro da cavidade do molde. Dessa forma, os fabricantes podem ajustar a qualidade e a consistência das peças plásticas, prevenindo problemas comuns como rebarbas e tensões internas.

- Prevenção de rebarbas : A alta pressão durante a injeção pode fazer com que o plástico fundido vaze pelas linhas de junção do molde, causando rebarbas indesejáveis. A descompressão reduz essa pressão, mitigando o risco desses defeitos.

- Redução da tensão interna : A pressão excessiva durante a moldagem pode resultar em tensões internas significativas, que podem causar deformações ou rachaduras no produto. A descompressão reduz gradualmente essa pressão durante o resfriamento, garantindo maior estabilidade dimensional.

- Otimização da Distribuição da Densidade : A descompressão adequada garante uma distribuição uniforme do plástico dentro do molde, resultando em densidade uniforme em todo o produto e melhorando a qualidade geral.

Técnicas de implementação

A descompressão eficaz pode ser alcançada por meio de vários métodos:

- Controle da máquina : As modernas máquinas de moldagem por injeção vêm equipadas com sistemas de controle precisos. Os operadores podem definir parâmetros de descompressão específicos para ajustar automaticamente a velocidade e a pressão da rosca.

- Ajustes no projeto do molde : A integração de recursos como sistemas de exaustão ou válvulas redutoras de pressão dentro dos moldes pode facilitar a descompressão natural, liberando gases aprisionados e controlando a pressão na cavidade.

| Método | Descrição |

|---|---|

| Controle de Máquina | Ajusta os parâmetros de injeção para uma descompressão precisa. |

| Projeto de molde | Inclui mecanismos integrados para controle de pressão. |

Precauções Críticas

A descompressão requer controle cuidadoso de tempo e amplitude:

- Momento ideal : Iniciar a descompressão muito cedo pode levar a um enchimento incompleto, enquanto a descompressão tardia pode não ser eficaz na prevenção da vaporização instantânea ou na redução da tensão.

- Amplitude : A descompressão excessiva pode causar encolhimento ou amassados, enquanto a descompressão insuficiente pode não produzir os efeitos desejados.

Os operadores devem realizar testes minuciosos para ajustar as configurações de descompressão com base nas especificações e materiais do produto.

Ao compreender e implementar essas técnicas, os fabricantes podem aproveitar a descompressão para aumentar a eficiência da moldagem por injeção e a qualidade do produto.

A descompressão reduz o excesso de material na moldagem por injeção.Verdadeiro

A descompressão reduz a pressão, impedindo que o plástico derretido vaze.

A descompressão excessiva causa aumento do estresse interno.Falso

A descompressão excessiva pode levar à contração, e não ao aumento da tensão.

Como a descompressão previne o flash e reduz o estresse interno?

A descompressão na moldagem por injeção é uma técnica fundamental para melhorar a qualidade do produto, minimizando defeitos e tensões.

A descompressão previne rebarbas ao reduzir a pressão excessiva durante a moldagem, o que impede o transbordamento de plástico na linha de junção. Ela também diminui a tensão interna, permitindo uma redução gradual da pressão durante o resfriamento, prevenindo deformações e melhorando as propriedades mecânicas.

Entendendo a febre intermitente e sua prevenção

Rebarba é uma fina camada indesejável de plástico que vaza na linha de junção do molde, criando uma linha visível no produto. Esse defeito pode ocorrer quando a pressão de injeção é muito alta, forçando o plástico fundido para além da cavidade do molde. Ao implementar a descompressão, a pressão é reduzida em momentos críticos, controlando esse excesso e, assim, mitigando a formação de rebarba.

Prevenção de incêndios florestais por meio do gerenciamento de pressão

- Redução de pressão : Reduzir a pressão na extremidade frontal da rosca ou dentro da cavidade do molde evita o fluxo excessivo de plástico.

- Sincronização : A sincronização precisa na descompressão é crucial para garantir que a cavidade se preencha adequadamente sem pressão excessiva.

Redução do estresse interno para maior estabilidade do produto

A tensão interna pode causar problemas como deformação ou fissuras. Durante o resfriamento, a manutenção de uma pressão constante ajuda a evitar o acúmulo dessas tensões. A descompressão permite a redução controlada da pressão, melhorando a estabilidade dimensional e a integridade do produto.

Técnicas de gerenciamento do estresse interno

- Liberação gradual de pressão : A descompressão controlada reduz a tensão durante o resfriamento, garantindo uniformidade na forma e na resistência.

- Otimização da Distribuição de Densidade : Ajustando o fluxo de plástico fundido por meio da descompressão, as variações de densidade dentro do produto podem ser minimizadas, melhorando a qualidade geral.

Aplicações práticas e benefícios

Para implementar a descompressão de forma eficaz, são necessárias máquinas de moldagem por injeção modernas equipadas com sistemas de controle avançados. Os operadores podem definir parâmetros precisos para a descompressão, a fim de obter os resultados desejados.

Exemplo: Impacto na Qualidade do Produto

| Aspecto | Sem descompressão | Com descompressão |

|---|---|---|

| Clarão | Comum | Significativamente reduzido |

| Estresse interno | Alto | Rebaixado |

| Estabilidade Dimensional | Comprometido | Aprimorado |

Ao concentrarem-se nesses elementos, os fabricantes podem produzir componentes de maior qualidade, reduzir o desperdício e melhorar a eficiência da produção.

Para obter mais informações sobre como gerenciar a descompressão de forma eficaz, consulte nosso guia sobre controle de máquinas de moldagem por injeção 2 e saiba mais sobre estratégias de projeto de moldes 3 .

A descompressão reduz o excesso de material na moldagem por injeção.Verdadeiro

A descompressão reduz a pressão, evitando o transbordamento do plástico nas linhas de separação.

A descompressão aumenta a tensão interna em produtos moldados.Falso

A descompressão, na verdade, reduz o estresse interno por meio da liberação gradual da pressão.

Quais são os métodos para implementar a descompressão?

Os métodos de descompressão na moldagem por injeção desempenham um papel vital para garantir a qualidade do produto, controlando a pressão de forma eficaz. Saber como implementar esses métodos é fundamental para o sucesso da fabricação.

A descompressão pode ser implementada por meio do controle da máquina e do projeto do molde. Máquinas avançadas ajustam a pressão por meio de configurações, enquanto os projetos de moldes incorporam recursos como sistemas de exaustão para facilitar a descompressão.

Controle de Máquina de Moldagem por Injeção

Um dos principais métodos para implementar a descompressão é através dos sistemas de controle das modernas máquinas de moldagem por injeção 4. Essas máquinas vêm equipadas com tecnologia sofisticada que permite aos operadores ajustar com precisão as configurações de pressão de injeção. Dessa forma, a máquina pode modificar automaticamente a velocidade e a pressão de propulsão da rosca para atingir a descompressão desejada.

Os operadores podem definir parâmetros de descompressão específicos por meio de um painel de controle, que direciona a máquina para ajustar sua operação dinamicamente. Esse processo é crucial para evitar problemas como rebarbas e garantir a estabilidade dimensional do produto moldado.

Considerações sobre projeto de molde

Outro método eficaz envolve o projeto estratégico do molde. Um molde bem projetado pode auxiliar significativamente na obtenção da descompressão sem depender exclusivamente de ajustes da máquina.

Tabela: Características do projeto do molde para descompressão

| Recurso | Função |

|---|---|

| Sistemas de exaustão | Libera o gás aprisionado para reduzir a pressão na cavidade. |

| Válvulas redutoras de pressão | Controla a pressão em estágios específicos do ciclo de moldagem. |

Os sistemas de exaustão são parte integrante do projeto dos moldes, permitindo a descarga oportuna dos gases da cavidade durante o processo de injeção. Isso não só reduz a pressão, como também previne defeitos como preenchimento incompleto ou aprisionamento de ar.

Além disso, a incorporação de válvulas redutoras de pressão na estrutura do molde pode ajudar a controlar a descompressão de forma eficaz. Essas válvulas funcionam permitindo a liberação controlada da pressão em estágios específicos, garantindo um fluxo constante de plástico fundido e uma distribuição uniforme da densidade.

Abordagem integrada para resultados ótimos

A implementação eficaz da descompressão geralmente requer uma combinação de estratégias de controle da máquina e de projeto do molde. Ao harmonizar essas duas abordagens, os fabricantes podem ajustar o processo de descompressão para atender às necessidades específicas de produção.

Sistemas avançados podem até integrar ferramentas de monitoramento em tempo real que fornecem feedback sobre a dinâmica da pressão durante o ciclo de moldagem. Essa abordagem baseada em dados permite ajustes contínuos, resultando em maior eficiência do processo e melhor qualidade do produto.

Para explorar melhor este tópico, compreender como as técnicas de moldagem por injeção variam em diferentes aplicações pode fornecer informações adicionais sobre a otimização da descompressão em vários contextos de fabricação.

As máquinas avançadas ajustam a pressão através de configurações.Verdadeiro

As máquinas modernas utilizam sistemas de controle para modificar as configurações de pressão.

O design do molde não afeta a descompressão.Falso

Os moldes com sistemas de escape auxiliam na descompressão.

Como otimizar o tempo e a amplitude da descompressão?

Dominar a arte de controlar o tempo e a amplitude da descompressão é crucial para uma moldagem por injeção perfeita. Descubra os segredos para otimizar essas variáveis e obter uma qualidade superior do produto.

Para otimizar o tempo e a amplitude da descompressão, ajuste os parâmetros com base na forma, tamanho e material do produto. A descompressão no momento certo evita defeitos como rebarbas e tensões internas, enquanto a amplitude controlada mantém a integridade e a precisão dimensional do produto.

Entendendo o Tempo de Descompressão

Na descompressão durante a moldagem por injeção, o tempo é crucial. O momento ideal da descompressão é fundamental, pois determina o equilíbrio entre evitar rebarbas e garantir o preenchimento completo da cavidade do molde.

-

Descompressão precoce : Iniciar a descompressão muito cedo pode resultar em preenchimento incompleto, levando a defeitos como falhas na injeção ou acabamento superficial ruim. Isso geralmente ocorre quando o material não preencheu completamente a cavidade do molde.

-

Descompressão tardia : Se a descompressão for muito tardia, a pressão já pode ter causado problemas como rebarbas ou tensões internas excessivas. O objetivo é encontrar o ponto ideal em que o molde esteja adequadamente preenchido, mas antes que o excesso de pressão cause defeitos.

Considerações importantes:

- Analise a forma e a complexidade do molde para determinar quando o material preencherá a cavidade.

- Considere o comportamento específico do material sob pressão, uma vez que diferentes plásticos respondem de maneira única.

Ajustando a amplitude de descompressão

A amplitude da descompressão — o quanto a pressão é reduzida — é tão importante quanto o momento da descompressão.

- Amplitude excessiva : Reduzir demais a pressão pode causar encolhimento ou deformação, pois o material fica sem suporte suficiente durante o resfriamento.

- Amplitude insuficiente : Por outro lado, uma redução mínima da pressão pode não aliviar a tensão interna ou prevenir o flash de forma eficaz.

Estratégias para amplitude ideal:

- Realizar testes para determinar a pressão mínima eficaz que evite defeitos, mantendo a integridade do material.

- sistemas avançados 7 que permitem ajustes precisos nos parâmetros de descompressão.

Dicas práticas para otimização

- Testes preliminares : Realize experimentos controlados com diferentes configurações de descompressão para verificar qual combinação produz os melhores resultados.

- Análise de dados : Utilize a análise de dados para estudar execuções anteriores e refinar as configurações com base nos resultados bem-sucedidos.

- Monitoramento contínuo : Implemente sistemas de monitoramento em tempo real para ajustar as configurações dinamicamente durante a produção.

Ao aplicar essas técnicas, os fabricantes podem ajustar seus processos de descompressão para produzir consistentemente produtos de alta qualidade sem comprometer a eficiência ou o desempenho do material.

A descompressão precoce causa enchimento incompleto.Verdadeiro

Descomprimir muito cedo pode resultar em disparos curtos ou acabamento superficial ruim.

A amplitude excessiva reduz o encolhimento do produto.Falso

Uma redução excessiva da pressão pode causar encolhimento devido ao suporte insuficiente.

Conclusão

Compreender a descompressão é fundamental para obter produtos moldados por injeção de alta qualidade. Ao implementar técnicas eficazes, os fabricantes podem aumentar a eficiência e a confiabilidade.

-

Descubra informações detalhadas sobre o impacto da descompressão na qualidade da moldagem: A descompressão pode contribuir muito para estabilizar nosso processo e aumentar a vida útil de nossos moldes. ↩

-

Aprenda a definir parâmetros de descompressão precisos para obter resultados de moldagem ideais: Nas máquinas atuais, os moldadores geralmente têm a opção de definir a descompressão antes e depois da rotação/recuperação da rosca. Será que eles estão utilizando esse recurso…? ↩

-

Descubra técnicas de design que favorecem o gerenciamento eficaz da pressão: Nas máquinas atuais, os moldadores geralmente têm a opção de configurar a descompressão antes e depois da rotação/recuperação da rosca. Será que eles estão utilizando esse recurso…? ↩

-

Saiba como os sistemas de controle aprimoram a descompressão na moldagem por injeção: O sistema FACTS Total Injection Molding Control (TMC) integra e centraliza o controle de toda a máquina de moldagem por injeção. ↩

-

Explore diversas técnicas para aprimorar os métodos de descompressão: Tipos de Tecnologia de Moldagem por Injeção · 1. Moldagem por Injeção Assistida por Gás · 2. Moldagem de Parede Fina · 3. Moldagem por Injeção de Silicone Líquido · 4. ↩

-

Descubra como diferentes plásticos reagem sob pressão para otimizar as configurações de moldagem: A pressão pode ter efeitos diferentes nas discordâncias, dependendo da classe de materiais. Ela pode afetar a estrutura, a estabilidade ou a mobilidade das discordâncias… ↩

-

Explore sistemas de controle modernos para ajustes precisos de descompressão: a Kistler oferece sensores para monitorar a pressão e a temperatura da cavidade no processo de moldagem por injeção – a base fundamental para um monitoramento e controle eficientes. ↩