No dinâmico setor de fabricação de plásticos, a densidade não é apenas um número; ela é fundamental para a durabilidade e o desempenho do produto. Vamos explorar como podemos aprimorá-la por meio da otimização do molde!

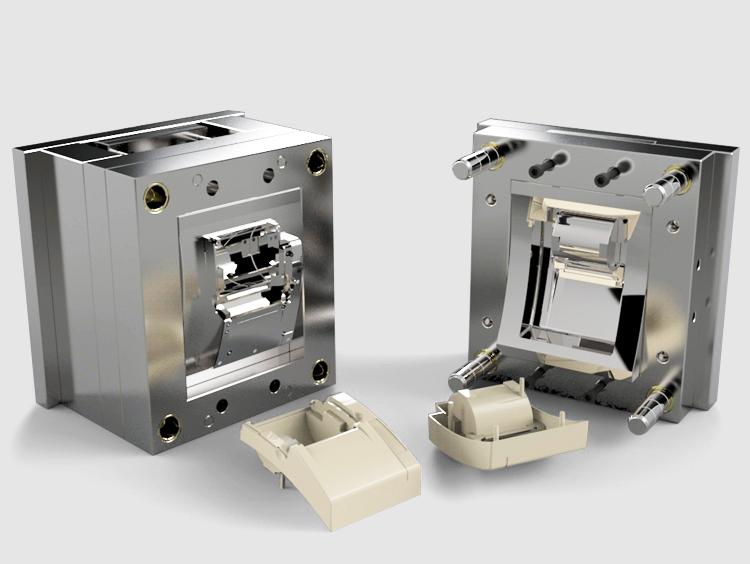

A otimização de moldes aumenta a densidade das peças moldadas por injeção, refinando o projeto do molde, melhorando a precisão da fabricação e otimizando parâmetros de moldagem por injeção, como pressão e temperatura. Isso resulta em uma distribuição de material mais uniforme e em uma qualidade superior das peças.

Continue a leitura para descobrir informações detalhadas sobre técnicas de projeto de moldes, melhorias na precisão de fabricação e otimizações de processo que podem elevar significativamente a densidade e a qualidade de suas peças moldadas por injeção.

O design do ponto de injeção influencia a densidade das peças moldadas.Verdadeiro

Um projeto de entrada adequado garante um fluxo uniforme de material fundido, aumentando a densidade da peça.

Qual o papel do projeto do ponto de injeção na otimização do molde?

O projeto do ponto de injeção é um componente crítico na otimização do molde, influenciando diretamente a densidade e a qualidade das peças moldadas por injeção.

O projeto do ponto de injeção é fundamental na otimização do molde, pois determina a uniformidade e a eficiência do fluxo do material fundido durante a injeção, impactando a densidade e a integridade estrutural da peça final. A localização e o tamanho adequados do ponto de injeção são cruciais para minimizar a resistência ao fluxo e garantir uma distribuição uniforme do material.

A importância da localização do portão

A escolha de um ponto de injeção adequado é essencial para garantir um fluxo uniforme do plástico fundido. Ao posicionar o ponto de injeção em seções mais espessas ou áreas de alta tensão, permite-se que o plástico preencha o material de maneira mais uniforme, minimizando as diferenças de densidade locais. Para estruturas complexas, a utilização de pontos de injeção múltiplos ou sistemas de canais quentes pode aprimorar ainda mais a distribuição do material fundido. Essas estratégias previnem problemas como bolhas de ar ou linhas de solda, que podem comprometer a integridade da peça.

Por exemplo, em peças automotivas que exigem alta resistência, pontos de injeção estrategicamente posicionados podem aumentar significativamente a durabilidade, distribuindo a tensão uniformemente pela peça. Uma localização adequada do ponto de injeção não só melhora as propriedades mecânicas, como também reduz o tempo de ciclo, otimizando a fase de preenchimento.

Otimizando o tamanho do portão

As dimensões do ponto de injeção — sua largura, espessura e comprimento — desempenham um papel crucial na regulação do fluxo de material fundido. Um ponto de injeção muito pequeno aumenta a resistência ao fluxo, resultando em preenchimento insuficiente e redução da densidade da peça. Por outro lado, um ponto de injeção muito grande pode causar problemas como excesso de rebarba ou marcas de fluxo.

É preciso encontrar um equilíbrio; normalmente, a espessura do ponto de injeção deve variar entre 50% e 80% da espessura da parede da peça. Essa faixa ajuda a obter um fluxo ideal sem comprometer o acabamento superficial ou as propriedades estruturais.

Aplicações no mundo real

Em setores como o de eletrônicos de consumo, onde a precisão é fundamental, um projeto de porta de injeção bem ajustado garante que as peças atendam a padrões de qualidade rigorosos. Da mesma forma, em dispositivos médicos, onde a consistência do material é crítica, um projeto de porta de injeção eficaz mitiga os riscos de defeitos que poderiam levar à falha do produto.

Considere um estudo de caso envolvendo moldes multicavidades¹ para aplicações de embalagem. Nesse caso, um projeto de injeção balanceada entre as cavidades garante que cada unidade receba pressão e distribuição de material iguais, resultando em densidade uniforme e redução de desperdício .

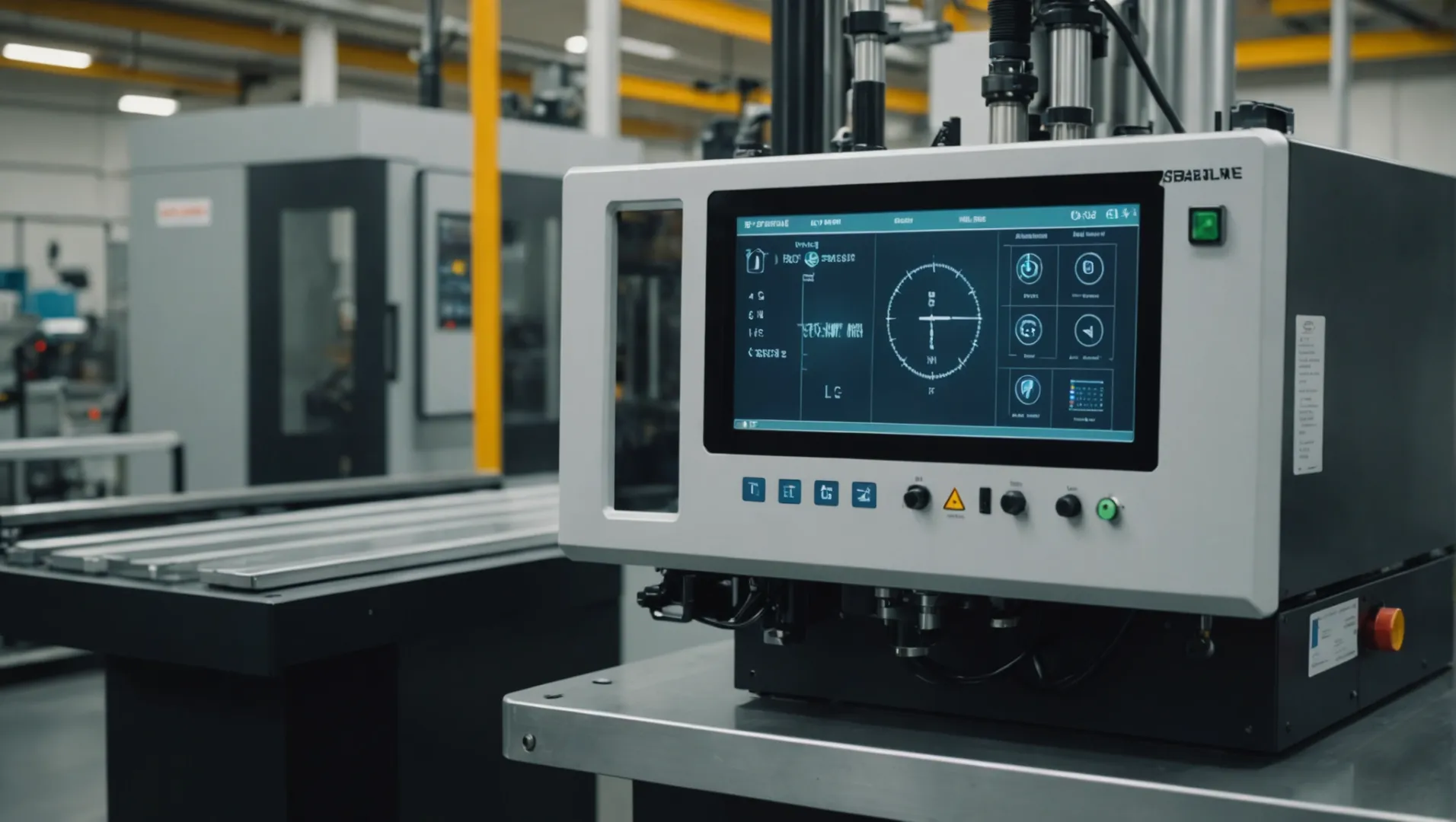

Ferramentas e tecnologias para o projeto de portas lógicas

Os avanços em softwares de simulação revolucionaram o projeto de comportas. Essas ferramentas permitem que os engenheiros modelem a dinâmica do fluxo e avaliem diversas configurações de comportas antes de iniciar a produção. Tais tecnologias fornecem informações sobre problemas potenciais, como hesitação do fluxo ou jatos, possibilitando ajustes preventivos que economizam tempo e custos.

Além disso, os sistemas de canais quentes² têm se tornado cada vez mais populares devido à sua eficiência em manter uma temperatura de fusão consistente e reduzir o desperdício de material. Esses sistemas geralmente se integram a unidades avançadas de controle de temperatura, oferecendo precisão que melhora significativamente o desempenho do ponto de injeção.

Em conclusão, embora o projeto do ponto de injeção possa parecer uma pequena parte do processo mais amplo de otimização do molde, seu impacto na qualidade da peça e na eficiência da fabricação é profundo. Ao compreender e aproveitar os princípios de um projeto de ponto de injeção eficaz, os fabricantes podem produzir peças moldadas por injeção de qualidade superior, com maior densidade e taxas de defeito reduzidas.

O projeto do ponto de injeção afeta a densidade das peças moldadas.Verdadeiro

Um projeto de entrada adequado garante uma distribuição uniforme do material fundido, afetando a densidade da peça.

Os sistemas de canais quentes aumentam o desperdício de material na moldagem.Falso

Os sistemas de canais quentes reduzem o desperdício de material, mantendo um fluxo de fusão constante.

Como o projeto do canal de alimentação pode afetar a densidade da peça?

O projeto dos canais de injeção na moldagem por injeção desempenha um papel fundamental na determinação da densidade e da qualidade do produto final.

O design do sistema de canais de injeção influencia a densidade da peça, garantindo um fluxo uniforme do material fundido e reduzindo desequilíbrios de pressão durante a moldagem por injeção. Ao otimizar o sistema de canais, os fabricantes podem melhorar a distribuição do material, resultando em peças mais densas e de maior qualidade.

Entendendo os Sistemas de Corrediças

O sistema de canais de injeção funciona como um caminho que guia o plástico fundido da unidade de injeção até as cavidades do molde. A eficiência desse sistema influencia diretamente a densidade da peça final. Um sistema de canais bem projetado garante que o plástico fundido flua uniformemente e alcance cada cavidade com pressão constante.

Design de corredor equilibrado

A implementação de um sistema de canais balanceados³ é crucial para alcançar uma densidade uniforme das peças. Em um layout balanceado, o plástico fundido flui por caminhos de igual comprimento, garantindo que cada cavidade seja preenchida simultaneamente e com a mesma pressão. Isso minimiza as variações de densidade que podem ocorrer devido à distribuição desigual da pressão.

Otimização da forma da seção transversal

A escolha do formato transversal correto para os canais de alimentação pode impactar significativamente as características de fluxo do material fundido. Por exemplo:

- Canais circulares : Oferecem resistência mínima ao fluxo, sendo adequados para moldagem em alta velocidade.

- Canais trapezoidais : Proporcionam melhor dissipação de calor, ideais para materiais sensíveis à temperatura.

Esta tabela resume o impacto de diferentes formatos de corredores:

| Forma | Características | Ideal para |

|---|---|---|

| Circular | Baixa resistência ao fluxo | Moldagem por injeção de alta velocidade |

| Trapezoidal | Dissipação de calor aprimorada | Materiais sensíveis à temperatura |

A seleção de um formato adequado com base no material e na velocidade de moldagem pode aumentar a densidade da peça, melhorando a dinâmica do fluxo de material fundido.

Layout de corredor simétrico

Um sistema de canais simétrico 4 garante que cada cavidade receba plástico fundido na mesma taxa e pressão. Essa abordagem elimina discrepâncias causadas por desequilíbrios nos canais, que podem levar a áreas de densidade insuficiente ou excessiva nas peças moldadas.

Considerações sobre materiais e design

Por fim, a integração de elementos de design específicos para cada material nos sistemas de canais de injeção pode melhorar ainda mais a densidade da peça. Por exemplo, o uso de materiais avançados com melhores propriedades térmicas pode reduzir as discrepâncias no tempo de resfriamento entre as cavidades, contribuindo para uma densidade uniforme em toda a peça. Além disso, considerar o coeficiente de expansão térmica tanto do molde quanto do material ajuda a manter dimensões consistentes sob diferentes temperaturas.

Em conclusão, a otimização do projeto dos canais de injeção é uma etapa crucial para aumentar a densidade das peças moldadas por injeção, influenciando diretamente sua qualidade e desempenho.

Os canais de alimentação balanceados garantem uma densidade uniforme das peças.Verdadeiro

Canais de distribuição balanceados distribuem o material fundido uniformemente, garantindo densidade uniforme da peça.

Os rotores circulares proporcionam melhor dissipação de calor.Falso

Os canais circulares minimizam a resistência ao fluxo; os trapezoidais dissipam o calor.

Por que o desenho da cavidade é crucial para o aumento da densidade?

O projeto da cavidade é fundamental para a obtenção de peças moldadas por injeção de alta densidade, influenciando tanto a precisão quanto a consistência.

O projeto da cavidade é crucial para o aumento da densidade, pois afeta diretamente o fluxo e o resfriamento do plástico fundido, garantindo distribuição uniforme e mínima contração. A otimização do acabamento superficial, da espessura da parede e das características do projeto da cavidade pode melhorar significativamente a densidade e a qualidade das peças moldadas.

A importância do acabamento superficial

Um elemento fundamental no projeto de cavidades é o acabamento superficial da própria cavidade. Uma superfície mais lisa reduz a resistência ao fluxo, permitindo que o plástico fundido preencha o molde de maneira mais uniforme. Técnicas como polimento e cromagem são comumente utilizadas para melhorar a suavidade da superfície. Além disso, revestimentos avançados como o DLC (carbono tipo diamante) podem minimizar ainda mais o atrito, aumentando assim a densidade da peça.

Espessura ideal da parede da cavidade

A espessura da parede da cavidade desempenha um papel fundamental no equilíbrio entre resistência e precisão. Paredes muito finas podem deformar-se durante o processo de injeção, afetando tanto a precisão dimensional quanto a densidade das peças. Por outro lado, paredes excessivamente espessas podem prolongar o tempo de resfriamento e aumentar os custos do molde. Normalmente, recomenda-se manter a espessura da parede da cavidade entre 1,5 e 2 vezes a espessura da parede da peça para garantir uma densidade ideal.

| Parâmetro | Impacto na Densidade |

|---|---|

| Acabamento da superfície | Reduz a resistência ao fluxo e aumenta a uniformidade |

| Espessura da parede | Equilibra força, tempo de resfriamento e dimensionalidade |

Características de design e sua influência

Características estratégicas do projeto dentro da cavidade também podem influenciar a densidade. Elementos como nervuras e saliências devem ser cuidadosamente planejados para garantir a integridade estrutural sem comprometer o fluxo do material. Além disso, a incorporação de canais de ventilação pode evitar o acúmulo de ar que poderia causar preenchimento irregular.

Garantir o resfriamento uniforme

O resfriamento uniforme é essencial para minimizar a contração e a deformação do produto final. Projetar um sistema de resfriamento robusto dentro do layout da cavidade ajuda a manter uma distribuição de temperatura consistente em toda a peça. Métodos como canais de resfriamento conformes podem aumentar significativamente a eficiência do resfriamento e contribuir para um resultado de maior densidade.

Com atenção meticulosa a esses aspectos do projeto da cavidade, os fabricantes podem obter peças moldadas por injeção com densidade e consistência superiores.

A superfície lisa da cavidade melhora o fluxo do plástico.Verdadeiro

Uma superfície mais lisa reduz a resistência, facilitando o preenchimento uniforme do molde.

Paredes ocas mais espessas sempre aumentam a densidade da peça.Falso

Espessura excessiva prolonga o resfriamento, afetando a precisão e a densidade.

Quais parâmetros de moldagem por injeção devem ser otimizados?

A otimização dos parâmetros de moldagem por injeção é crucial para melhorar a qualidade e a densidade do produto final. Os ajustes corretos podem resultar em peças mais resistentes e consistentes.

A otimização dos parâmetros de moldagem por injeção envolve o ajuste de pressão, velocidade, temperatura e tempo de resfriamento para melhorar a densidade e a qualidade da peça. Esses ajustes garantem a distribuição uniforme do material, reduzem defeitos e melhoram as propriedades mecânicas do produto final.

Otimização de pressão

Pressão de Injeção: Aumentar adequadamente a pressão de injeção garante que o plástico fundido preencha a cavidade de forma compacta, aumentando a densidade da peça. No entanto, pressão excessiva pode causar desgaste do molde ou tensões internas, sendo necessário um equilíbrio adequado. Isso envolve a análise de fatores como o tipo de material e a espessura da peça.

Pressão de Fixação: Durante a fase de fixação, manter uma pressão constante ajuda a compensar a contração do material. Uma pressão de fixação aplicada no momento certo contribui para melhorar a integridade estrutural e a densidade da peça.

Controle de velocidade

Velocidade de Injeção: Uma velocidade de injeção mais alta no início pode preencher a cavidade rapidamente, enquanto uma velocidade mais baixa no final evita defeitos como marcas de fluxo. O segredo é combinar a velocidade com as propriedades do material e a geometria da peça para obter resultados ótimos.

Gestão de temperatura

Temperatura do molde: Manter o molde em uma temperatura ideal permite um melhor fluxo do plástico fundido, melhorando a eficiência de preenchimento e a densidade. Geralmente, a temperatura deve estar próxima ao ponto de transição vítrea do material utilizado. A uniformidade da temperatura do molde é crucial para evitar inconsistências na densidade da peça.

| Parâmetro | Faixa ideal | Impacto na densidade das peças |

|---|---|---|

| Pressão de injeção | Varia conforme o material | Melhora a qualidade do enchimento |

| Velocidade de injeção | Alto valor inicial, baixo valor final | Marcas de fluxo de controle |

| Temperatura do molde | Transição próxima ao vidro | Garante um enchimento uniforme |

Otimização do sistema de refrigeração

Tempo e taxa de resfriamento: O resfriamento eficiente é vital para alcançar densidade uniforme em toda a peça. Projete um sistema de resfriamento que permita a distribuição uniforme dos canais de resfriamento para minimizar a deformação e aumentar a precisão dimensional.

Técnicas avançadas de resfriamento, como canais de resfriamento conformes , podem melhorar significativamente a eficiência do resfriamento. Esse método se adapta a geometrias de peças complexas para um resfriamento mais rápido e uniforme.

Vazão e temperatura da água: Mantenha uma vazão e temperatura da água controladas para gerenciar o processo de resfriamento de forma eficaz. Um resfriamento rápido e uniforme melhora a qualidade geral da peça sem comprometer a densidade.

A pressão de injeção afeta a densidade da peça na moldagem.Verdadeiro

A pressão de injeção adequada garante o preenchimento hermético da cavidade, aumentando a densidade.

Temperaturas mais altas do molde reduzem a eficiência de preenchimento.Falso

A temperatura ideal do molde melhora o fluxo e a eficiência de enchimento, em vez de reduzi-los.

Conclusão

Ao adotar estratégias eficazes de otimização de moldes, podemos aumentar significativamente a densidade das peças, resultando em melhor qualidade e desempenho. Analise suas práticas atuais e considere essas estratégias para otimizar sua produção.

-

Descubra como os moldes multicavidades otimizam a densidade das peças de forma eficiente: Os moldes multicavidades possuem pelo menos duas cavidades e dois núcleos, com um limite prático de centenas de núcleos e cavidades pequenas. ↩

-

Descubra como os sistemas de canais quentes melhoram o desempenho do ponto de injeção: Além disso, com sistemas de canais quentes, geralmente é possível usar pressões de injeção mais baixas, o que reduz a deflexão do molde e da placa e minimiza o excesso de material… ↩

-

Aprenda como os canais de alimentação balanceados garantem uma densidade uniforme das peças: BALANCEAMENTO DE SISTEMAS DE CANAIS DE APLICAÇÃO. Figura 1: Dois sistemas de canais de alimentação naturalmente balanceados (simétricos) e um contraexemplo. Figura 2: Um sistema de canais de alimentação artificialmente balanceado. ↩

-

Descubra por que a simetria nos canais de injeção aumenta a uniformidade das peças: Isso garante que o centro projetado das cavidades e dos canais esteja alinhado com o centro da força de fechamento da máquina de injeção. ↩

-

Descubra como o acabamento superficial impacta o fluxo de material nos moldes: Todo o polimento e textura são aplicados diretamente no próprio molde e transferidos para as peças durante o processo de moldagem por injeção. Por esse motivo, o acabamento secundário… ↩

-

Descubra como os canais de resfriamento conformes aumentam a eficiência em projetos de moldes complexos: Ao posicionar os canais de resfriamento mais próximos da peça, você obtém um resfriamento mais uniforme perto da superfície da peça e uma peça plástica de maior qualidade. ↩