Quando comecei a aprender sobre moldagem por injeção, fiquei surpreso ao ver como pequenos ajustes muitas vezes levavam ao sucesso ou ao fracasso de um produto.

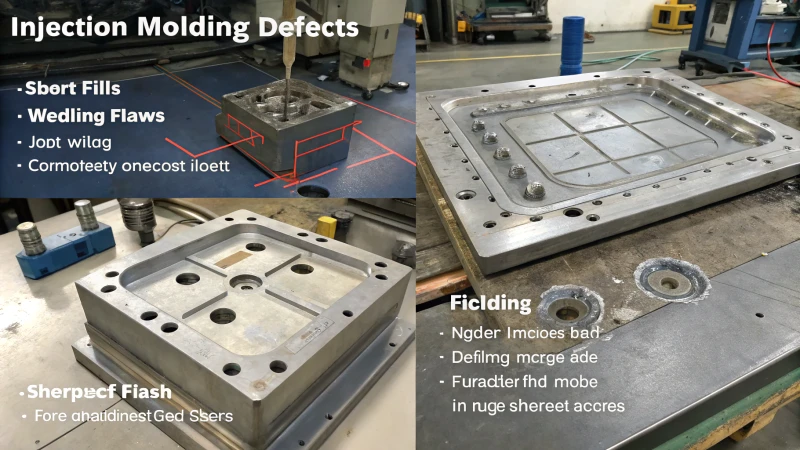

Configurações erradas de pressão durante a injeção podem criar defeitos como disparos curtos, flashes, marcas de encolhimento, marcas de soldagem, marcas de jato e bolhas. Esses problemas surgem quando a pressão não é precisa – seja muito baixa ou muito alta – e isso afeta a qualidade, a aparência e o funcionamento do produto. Qualidade, aparência e funcionalidade sofrem.

Refletindo sobre meus primeiros dias na moldagem, lembro-me de me sentir frustrado quando um recipiente vazou por causa de um tiro curto. A baixa pressão causou esse problema clássico, deixando partes do molde vazias. Por outro lado, a alta pressão levou ao flash, onde o material escapou e criou pedaços extras para cortar. Cada falha revela uma história de desequilíbrio. Compreender esses detalhes é muito importante para quem está entrando no complexo mundo da moldagem. As configurações de pressão precisam de ajuste. Aprender como ajustar essas configurações pode ajudar a evitar esses defeitos irritantes.

A pressão inadequada causa disparos curtos na moldagem.Verdadeiro

Tiros curtos ocorrem quando o molde não está completamente preenchido, muitas vezes devido à baixa pressão.

A alta pressão de injeção elimina todos os defeitos de moldagem.Falso

A alta pressão pode causar defeitos como marcas de flash e jato, e não eliminá-los.

- 1. O que causa tiros curtos na moldagem por injeção e como eles podem ser evitados?

- 2. Por que o flash aparece durante a moldagem?

- 3. Como se desenvolvem as marcas de encolhimento?

- 4. O que causa marcas de soldagem em produtos plásticos?

- 5. Por que marcas de jato e bolhas continuam aparecendo na moldagem?

- 6. Conclusão

O que causa tiros curtos na moldagem por injeção e como eles podem ser evitados?

Você já tentou resolver um quebra-cabeça e descobriu que faltava uma peça? É assim que acontece quando tiros curtos acontecem na moldagem por injeção.

Os disparos curtos na moldagem por injeção ocorrem quando a pressão não é forte o suficiente para preencher o molde com plástico derretido, deixando espaços vazios no item. Essa falha aparece frequentemente em produtos com paredes finas ou formas complexas. Isso realmente afeta seu desempenho e aparência.

Compreendendo os tiros curtos na moldagem por injeção

Lembro-me do meu primeiro encontro com uma injeção curta durante o processo de moldagem por injeção. A tarefa envolvia fazer recipientes de plástico, mas os recipientes continuavam a sair inacabados, apesar do nosso trabalho árduo. Foi frustrante até que descobri que era devido à pressão insuficiente durante a moldagem.

Um tiro curto 1 ocorre quando o plástico fundido não preenche completamente a cavidade do molde. Pense em colocar massa de panqueca em uma forma, mas não há massa suficiente para preenchê-la. O principal motivo? Pressão de injeção insuficiente para empurrar o plástico completamente.

Causas de tiros curtos

Quando a pressão é muito baixa, o plástico não consegue alcançar todas as partes do molde. Isto é especialmente problemático para itens com paredes finas ou formas complexas. É como tentar passar manteiga de amendoim por um canudo!

| Tipo de produto | Fator de risco |

|---|---|

| Produtos de paredes finas | Alto |

| Estruturas complexas | Alto |

| Grandes proporções de comprimento de fluxo | Alto |

Impacto dos tiros curtos

O resultado? Os produtos apresentam amolgadelas ou buracos visíveis, afetando gravemente a sua resistência e função. Tal como acontece com o recipiente de plástico que mencionei – se tiver um tiro curto, pode vazar ou não conseguir segurar os itens corretamente. É como encontrar um buraco na sua amada caneca de café.

Tiros curtos prejudicam a aparência e a resistência dos produtos, causando grandes problemas na produção. Podem levar a mais desperdício e menor eficiência – imagine fazer biscoitos com apenas metade da massa.

Medidas Preventivas

Evitar disparos curtos significa ajustar o processo de moldagem por injeção 2 . Ajustar a pressão é muito importante – deve ser suficiente para preencher completamente o molde. Verificações regulares dos equipamentos e projetos inteligentes de moldes também são importantes. É semelhante a garantir que seus utensílios de cozinha funcionem perfeitamente antes de um grande jantar em família.

Defeitos Relacionados

Ao lidar com fotos curtas, monitore outros defeitos, como flashes ou marcas de encolhimento. Cada defeito tem suas causas e efeitos próprios, necessitando de diferentes métodos de prevenção.

| Tipo de defeito | Causa | Impacto |

|---|---|---|

| Clarão | Pressão de injeção excessiva | Afeta a qualidade da aparência |

| Marcas de encolhimento | Pressão de injeção insuficiente | Causa superfície irregular |

A compreensão desses aspectos auxilia na identificação e solução eficaz de problemas de produção, garantindo resultados de alta qualidade para produtos moldados por injeção.

Injeções curtas ocorrem devido à pressão excessiva de injeção.Falso

Injeções curtas ocorrem devido à pressão de injeção insuficiente, e não excessiva.

Produtos de paredes finas apresentam alto risco de disparos curtos.Verdadeiro

Produtos de paredes finas são propensos a disparos curtos devido à alta resistência.

Por que o flash aparece durante a moldagem?

Curioso para saber por que aquele flash irritante continua aparecendo em suas peças moldadas? Eu também experimentei isso, fiquei intrigado com isso.

O flash ocorre durante a moldagem quando muita pressão empurra o material além das bordas do molde. A alta pressão geralmente excede o que o molde pode suportar, fazendo com que o material derrame.

Compreendendo o Flash em Moldagem por Injeção

Imagine que você está assando biscoitos. Você enrola a massa e usa cortadores para modelá-la, mas um pouco de massa sempre escapa pelas bordas. Flash na moldagem funciona de forma semelhante. Flash refere-se ao material extra derramado ao longo das bordas de uma peça moldada. Este transbordamento acontece quando a pressão de injeção fica muito alta e o plástico fundido 3 vaza da superfície de separação do molde.

Percebi isso devido a alguns motivos comuns:

-

Força de fixação do molde: Pense em pressionar duas fatias de pão com força para evitar que a manteiga de amendoim esprema. O molde requer uma forte força de fixação para lidar com a pressão do material fundido. Força insuficiente significa que as peças do molde podem se deslocar, deixando o material escapar pelas aberturas.

-

Pressão de injeção: Considere-a como uma panela de pressão – o excesso de pressão faz com que as coisas derramem inesperadamente. Equilibrar essa pressão é crucial para evitar rebarbas e garantir o preenchimento completo da cavidade do molde.

Fatores que contribuem para o Flash

-

Projeto do molde: O projeto do molde desempenha um papel fundamental. Moldes mal elaborados com força de fixação fraca ou seções desalinhadas são propensos a rebarbar. O design deve criar pressão uniforme e alinhamento adequado.

Fator Descrição Linha de separação de moldes Uma linha de partição irregular ou danificada pode causar fuga de material. Espaços entre pinos deslizantes/ejetores O material pode fluir através das aberturas se não for vedado adequadamente. -

Propriedades dos materiais: Os materiais se expandem de maneira diferente sob pressão, comparável à forma como algumas pessoas precisam de mais espaço do que outras. Conhecer essas características de expansão 4 auxilia no ajuste das configurações do molde.

Mitigando Flash na Moldagem

Para lidar com o flash, os fabricantes provavelmente poderiam:

- Otimize a força de fixação: Fornecer força de fixação adequada evita lacunas na linha de partição.

- Ajustar a pressão de injeção: Ajustar a pressão de injeção mantém o fluxo do material, diminuindo o transbordamento.

- Manutenção regular: como se você não pulasse as trocas de óleo do carro, as verificações e reparos regulares do molde interrompem o desgaste, reduzindo os riscos de formação de rebarbas.

A compreensão desses fatores permite um melhor controle sobre o processo de moldagem, garantindo uma produção de alta qualidade com menos defeitos como rebarbas. Planejar e ajustar os parâmetros de injeção 5 reduz bastante esses problemas. Tudo funcionando perfeitamente é tão satisfatório quanto fazer biscoitos perfeitos!

O flash ocorre quando a força de fixação do molde é insuficiente.Verdadeiro

Uma força de fixação insuficiente permite que o material escape, causando rebarbas.

A manutenção regular aumenta a ocorrência de rebarbas na moldagem.Falso

A manutenção regular reduz o desgaste, minimizando assim o flash.

Como se desenvolvem as marcas de encolhimento?

Você já pensou por que alguns produtos não parecem tão elegantes quanto deveriam? Vamos explorar juntos o curioso mundo das marcas de contração na moldagem por injeção.

Marcas de contração se formam quando não há pressão de injeção suficiente durante o resfriamento. Isso impede que o material preencha adequadamente as áreas de encolhimento. Essas marcas geralmente aparecem perto de peças mais espessas ou designs complexos de um produto.

Causas de marcas de encolhimento

Marcas de encolhimento realmente incomodam todos os designers. Imagine criar um item perfeito, mas então você percebe aquelas pequenas depressões arruinando sua superfície lisa. É como encontrar um arranhão em um carro novo. O que causa essas marcações? Normalmente, a pressão de injeção durante o resfriamento é muito baixa. O material não tem força suficiente para preencher áreas de encolhimento.

Pressão de injeção insuficiente

Pense em preencher um molde com paredes irregulares. Algumas áreas são finas, outras são grossas. Sem a pressão certa, as peças mais espessas esfriam e encolhem, deixando lacunas. Vi isso com termoplásticos, onde um pequeno erro causa encolhimento. Descubra mais neste guia detalhado 6 sobre o comportamento dos materiais.

Influência do Design de Produto

O design tem um papel significativo. Paredes grossas ou designs detalhados costumam causar marcas de encolhimento. Trabalhei em um projeto com paredes com mais de 3mm de espessura; as chances de encolhimento eram incrivelmente altas.

-

Variação da espessura da parede

Uma tabela que ilustra como a variação da espessura da parede afeta o encolhimento:

Espessura da Parede (mm) Probabilidade de encolhimento < 1.0 Baixo 1.0 – 3.0 Moderado > 3.0 Alto -

Características estruturais

Costelas e colunas são necessárias, mas podem aumentar as chances de encolhimento. Conhecer os princípios essenciais de design 7 ajuda a reduzir esses efeitos.

Parâmetros de moldagem por injeção

Ajustes de pressão e velocidade

Os ajustes de pressão e velocidade são cruciais. Experimentei disparos curtos com baixa pressão – um grande momento de aprendizado que criou depressões, tornando o produto inútil, especialmente em designs de paredes finas.

- Short Shot : Acontece quando o molde não recebe material suficiente, gerando seções ocas. Encontrei isso em designs complexos; foi uma lição inesquecível.

- Flash : Muita pressão causa transbordamento, deixando pedaços extras para serem cortados.

Técnicas de Monitoramento e Controle

A tecnologia provavelmente torna mais fácil prevenir marcas de encolhimento agora. Sensores em tempo real são padrão na fabricação moderna usando ferramentas de simulação 8 , que pareciam uma prévia mágica para previsão de encolhimento.

- Ferramentas de Simulação : Essenciais para prever o encolhimento antes da produção, permitindo ajustes de projeto.

- Sensores de pressão : fornecem dados vitais para ajustar as configurações de pressão de maneira eficaz.

O gerenciamento desses fatores pode realmente reduzir as marcas de encolhimento, concentrando-se na melhor qualidade e desempenho do produto. Eu pessoalmente vi grandes melhorias.

Pressão de injeção insuficiente causa marcas de contração.Verdadeiro

A baixa pressão de injeção não compensa a contração do material.

Paredes mais finas aumentam o risco de marcas de encolhimento.Falso

Paredes mais grossas, e não mais finas, são mais propensas a marcas de encolhimento.

O que causa marcas de soldagem em produtos plásticos?

Você já pensou por que essas linhas de solda irritantes aparecem em seus novos itens de plástico?

Marcas de soldagem em itens de plástico geralmente vêm de baixa pressão durante a moldagem. O fluxo de fusão lento acontece. A má fusão ocorre onde os materiais se encontram. Isso causa linhas de solda feias. Estas linhas provavelmente enfraquecem o produto.

Compreendendo as marcas de soldagem

Lembro-me da primeira vez que notei marcas de solda em alguns invólucros de plástico que cuidava. Foi como descobrir uma rachadura na tela de um novo telefone – muito decepcionante. Essas marcas aparecem como linhas no plástico onde os fluxos derretidos se encontram durante a moldagem. Eles realmente causam problemas, não só prejudicando a qualidade estética 9 , mas também possivelmente enfraquecendo o produto.

Causas de marcas de soldagem

1. Pressão de injeção inadequada

Uma das minhas primeiras lições sobre moldagem foi sobre o grande papel da pressão de injeção. Imagine encher um balão de água com um gotejar lento de uma torneira; com baixa pressão, o balão mal enche. Da mesma forma, a baixa pressão no molde significa que o fundido flui lentamente. Ele não se junta nos pontos de encontro, criando marcas de soldagem irritantes.

| Pressão | Efeito no derretimento |

|---|---|

| Muito baixo | Fluxo lento, má fusão |

| Ideal | Fluxo suave, fusão completa |

| Muito alto | Flash excessivo, potencial para outros defeitos 10 |

Este equilíbrio é como encontrar o equilíbrio perfeito na cozinha – um pouco demais ou pouco pode estragar o lote. O derretimento precisa de força suficiente para fundir bem sem causar outros problemas.

2. Propriedades e design dos materiais

Aprendi com o tempo que o tipo de plástico e o design do molde são cruciais – como ingredientes secretos em uma receita. Estes podem realmente decidir o resultado final. Alguns materiais formam naturalmente linhas de solda devido às suas características de fluxo. Além disso, aspectos do projeto do molde, como localização do portão e espessura da parede 11, afetam a aparência dessas linhas.

3. Variações de temperatura

A temperatura também desempenha um grande papel. Imagine cozinhar dois ovos: um em fogo alto e outro em fogo baixo – ambos ficam mal cozidos. Da mesma forma, se a temperatura não for consistente no molde, as áreas onde o fundido se encontra poderão esfriar de forma desigual. Isso causa fusão incompleta e aquelas temidas marcas de soldagem.

Manter as temperaturas do molde e do fundido corretas resolve muitos problemas, permitindo que o fundido permaneça perfeitamente fluido durante todo o processo.

Solução de problemas de marcas de soldagem

Lidar com marcas de soldagem tem sido uma jornada de tentativa e erro para mim:

- Encontrar a pressão de injeção correta – equilibrar entre muito baixa e muito alta – é fundamental.

- O software de simulação realmente ajudou a analisar padrões de fluxo; permite ajustes no design.

- Manter temperaturas uniformes durante a moldagem é crucial para um fluxo de fusão uniforme.

Ao dominar esses fatores, reduzi significativamente as marcas de soldagem, melhorando a qualidade do produto para satisfazer as necessidades estéticas e de resistência. Seja para um dispositivo eletrônico elegante ou uma peça robusta de carro, cada desafio resolvido parece uma vitória pessoal em minha jornada de moldagem.

A pressão de injeção inadequada causa marcas de soldagem.Verdadeiro

A baixa pressão leva a um fluxo lento do fundido, causando má fusão e marcas.

Marcas de soldagem melhoram a resistência do produto.Falso

Marcas de soldagem indicam fusão deficiente, potencialmente enfraquecendo o produto.

Por que marcas de jato e bolhas continuam aparecendo na moldagem?

Você já pensou por que marcas irritantes de jatos e bolhas aparecem em itens moldados? Os produtos moldados geralmente apresentam essas falhas. Vamos explorar os segredos da moldagem e descobrir como resolver esses problemas habituais.

Marcas de jato aparecem quando a pressão e a velocidade da injeção empurram o plástico muito rapidamente para dentro dos moldes. Ao mesmo tempo, surgem bolhas se o ar ficar preso no derretimento. Isso acontece devido à pressão errada. O resultado é um produto enfraquecido. A integridade sofre.

Compreendendo as marcas de jato

Marcas de jato causam problemas para quem valoriza a perfeição na moldagem. Lembro-me da primeira vez que os vi; parecia que uma cobra minúscula e sorrateira arruinou minha bela criação. Estas marcas semelhantes a cobras aparecem quando a pressão de injeção 12 é muito forte. O plástico entra no molde muito rapidamente. Imagine tentar encher um balão de água com uma mangueira! Este fluxo rápido deixa padrões na superfície do produto. Você não quer isso para itens como embalagens de cosméticos 13 ou brinquedos que devem ter uma aparência perfeita.

| Fatores que contribuem para marcas de jato | Descrição |

|---|---|

| Alta velocidade de injeção | Causa fluxo rápido de plástico fundido |

| Pressão excessiva | Forças derretem para moldar |

Decodificando Bolhas na Moldagem

Bolhas podem estragar uma peça perfeita. Um projeto parecia ter catapora por causa das bolhas. Eles se formam quando o ar fica preso no plástico. A baixa pressão permite um fluxo lento, retendo o ar, enquanto uma pressão muito alta captura o ar à medida que o fundido avança.

| Causas da bolha | Efeitos no produto |

|---|---|

| Baixa pressão de injeção | Fluxo lento; aprisionamento de ar |

| Alta pressão de injeção | Fluxo rápido; entrada de ar |

As bolhas não são apenas uma questão de aparência. Eles podem causar cavidades ou problemas superficiais como protuberâncias e buracos, enfraquecendo a resistência e a densidade do produto.

Outros problemas relacionados

- Tiro curto (recheio insuficiente): Imagine colocar massa em uma máquina de waffle, mas encontrar lacunas no waffle. Lacunas aparecem quando a pressão de injeção é muito fraca, deixando partes do molde vazias. Isso é muito ruim para produtos com paredes finas ou designs complexos.

- Flash (Overflow): O Flash primeiro me lembrou da massa de biscoito saindo de um cortador de biscoitos. É confuso e muito chato! Isso acontece quando muita pressão de injeção ultrapassa a força de fixação do molde, fazendo com que o material transborde.

- Marcas de encolhimento: Geralmente aparecem perto de seções espessas quando a pressão de resfriamento é fraca, prejudicando a aparência e a função. É como ter um bolo que afunda no meio – decepcionante quando é necessário um acabamento impecável.

- Marcas de Soldagem: Aparecem quando os fluxos de fusão não se unem corretamente devido à baixa pressão, criando linhas que enfraquecem o produto. Em itens que necessitam de resistência, como cabos de ferramentas, esta é uma falha grave.

Compreender esses problemas comuns de moldagem é crucial para ajustar as configurações de produção e alcançar alta qualidade do produto. Aprender mais sobre técnicas de projeto de moldes 14 e fazer ajustes precisos provavelmente ajuda a reduzir esses problemas no trabalho de moldagem por injeção.

Marcas de jato são causadas por baixa pressão de injeção.Falso

Marcas de jato ocorrem devido à alta pressão de injeção, e não baixa.

Bolhas podem se formar em pressões baixas e altas.Verdadeiro

Tanto as pressões baixas como as altas podem reter o ar, formando bolhas.

Conclusão

Ajustes inadequados da pressão de injeção na moldagem podem levar a defeitos como disparos curtos, rebarbas, marcas de encolhimento, marcas de soldagem, marcas de jato e bolhas, afetando a qualidade e a funcionalidade do produto.

-

Este link fornece informações sobre como ocorrem os disparos curtos durante a moldagem por injeção. ↩

-

Aprenda estratégias para aprimorar seu processo de moldagem por injeção e reduzir defeitos. ↩

-

Aprenda como o plástico fundido se comporta durante a moldagem para entender melhor a ocorrência de flash. ↩

-

Compreender a expansão ajuda a ajustar os moldes para evitar defeitos como rebarbas. ↩

-

A otimização dos parâmetros garante uma produção de qualidade e minimiza defeitos como flash. ↩

-

Obtenha insights sobre como diferentes materiais se comportam sob pressões variadas para minimizar o encolhimento. ↩

-

Saiba como um design cuidadoso pode evitar defeitos relacionados ao encolhimento. ↩

-

Descubra como o monitoramento em tempo real melhora a prevenção de defeitos na fabricação. ↩

-

Explore como as marcas de soldagem impactam o apelo visual dos produtos plásticos. ↩

-

Aprenda sobre outros defeitos que podem ocorrer durante a moldagem por injeção de plástico. ↩

-

Entenda como a espessura da parede afeta o projeto do molde e a ocorrência de defeitos. ↩

-

Explorar este link ajudará você a entender como a pressão excessiva afeta o fluxo do plástico e cria marcas de jato. ↩

-

Este link destaca como as marcas de jato impactam produtos estéticos como cosméticos, oferecendo insights sobre o gerenciamento de defeitos. ↩

-

Descubra estratégias de projeto eficazes que ajudam a minimizar defeitos comuns de moldagem, como marcas de jatos e bolhas. ↩