Alguns itens de plástico podem não parecer ou funcionar corretamente. O motivo pode ser a pressão de injeção!

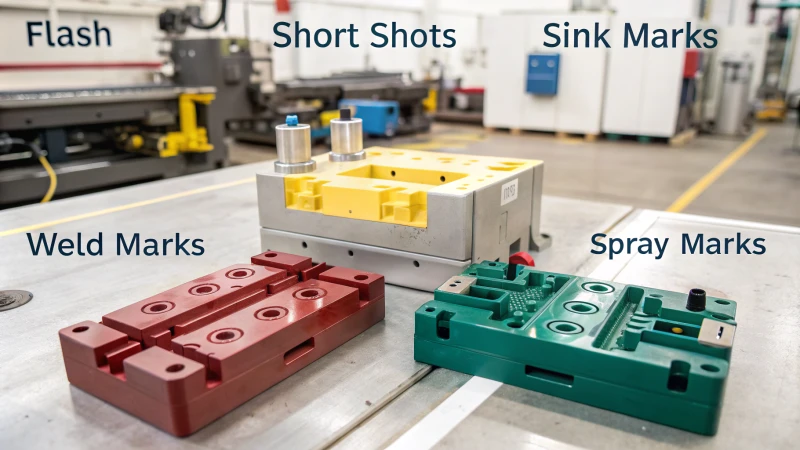

A pressão de injeção alta ou baixa na moldagem causa defeitos como flash, disparos curtos, marcas de afundamento, marcas de solda e marcas de spray. Esses problemas resultam de configurações incorretas de pressão. A aparência e a resistência do produto são prejudicadas. Pressão muito alta ou pressão muito baixa afeta o resultado.

Anos atrás, quando comecei a explorar os detalhes da moldagem por injeção, rapidamente descobri como era essencial a pressão correta. Certa vez, observei um lote de invólucros de plástico com bordas extras feias. Essas bordas transbordaram do molde. Isso revelou que a alta pressão empurrava o plástico derretido para áreas indesejadas, gerando mais trabalho no corte e afetando o tamanho exato do produto.

Outra vez, encontrei o problema oposto: fotos curtas. Imagine peças que não estão totalmente formadas e não atendem às necessidades funcionais ou de design. A baixa pressão deixava alguns espaços pouco preenchidos, o que era muito difícil para modelos complexos com paredes finas ou peças detalhadas.

Marcas de afundamento foram outro desafio. Um projeto com interiores de automóveis tornou-se particularmente frustrante. A qualidade visual foi crucial neste caso. Pouca pressão criou superfícies irregulares, semelhantes a pequenas crateras. Não é ideal para mostrar a um cliente.

Cada um desses problemas me ensinou como equilibrar a pressão de injeção. O excesso de pressão resulta em marcas de flash e spray. A baixa pressão leva a disparos curtos, marcas de afundamento e marcas de solda, que são realmente problemáticas. Compreender esses detalhes tem sido importante para melhorar os métodos de moldagem e alcançar uma qualidade muito elevada.

Defeitos de flash ocorrem devido à alta pressão de injeção.Verdadeiro

A pressão excessiva força o material nas aberturas do molde, causando rebarbas.

As marcas de afundamento são causadas pela baixa pressão de injeção.Verdadeiro

Pressão insuficiente leva ao enchimento inadequado do material, causando afundamentos.

Como ocorre o flash devido à pressão de injeção?

Você já se perguntou por que alguns itens de plástico têm peças extras irritantes nas bordas? A pressão causa esse problema. Aprenda como a pressão de injeção cria flash e explore possíveis soluções.

O flash ocorre quando muita pressão de injeção faz com que o plástico fundido se espalhe pelas costuras ou lacunas do molde. Este derramamento afeta a aparência do produto. Como resultado, o trabalho de corte aumenta.

O papel da pressão de injeção na formação de flash

Lembro-me da primeira vez que vi flash no meu trabalho. Olhei para um lote de novas peças moldadas, cada uma com pedaços de plástico indesejados pendurados nas bordas. Era como pintar um lindo quadro e depois derramar tinta nele. O flash acontece quando a pressão de injeção fica muito alta. O plástico fundido entra no molde com tanta força que se espalha pelas costuras e fendas. Isso estraga a aparência do produto. Também adiciona mais trabalho após a produção devido ao corte extra.

Tabela: Efeitos da Alta Pressão de Injeção

| Emitir | Causa | Impacto |

|---|---|---|

| Clarão | Excesso de pressão causando transbordamento | Aparência ruim, corte aumentado |

Isso me ensinou como é importante encontrar a pressão de injeção correta. Muito alto dá flash. Muito baixo arrisca tiros curtos, deixando peças vazias. Precisão e paciência são fundamentais aqui.

Comparação com outros defeitos

O equilíbrio da pressão de injeção evita mais do que apenas flash. Ajuda a prevenir defeitos como disparos curtos, marcas de solda e marcas de afundamento. Cada defeito mostra diferentes problemas de pressão.

- Tiro curto : Encher um copo com apenas um pouco de água não funciona. Da mesma forma, a baixa pressão deixa as cavidades do molde vazias, causando produtos incompletos.

- Marcas de afundamento : Essas marcas lembram um bolo esfriando sem massa suficiente. Espessuras de parede irregulares esfriam de maneira desigual; sem pressão suficiente, não há material suficiente para encolher.

- Marcas de solda : Estas linhas mostram onde os fluxos de plástico não conseguem se unir bem, muitas vezes devido à baixa pressão. É como se dois rios não se fundissem suavemente.

Ajustar as configurações da máquina, verificar a integridade do molde e usar métodos eficazes de resfriamento 1 reduzem significativamente essas falhas. Verificações regulares mantêm a qualidade da produção estável.

Compreender o papel da pressão de injeção no flash e em outros defeitos melhorou a aparência e a função dos meus projetos. Isso realmente ajuda a alinhar meus projetos com as metas de design, ao mesmo tempo que aumenta a eficiência da produção.

A alta pressão de injeção causa rebarbas na moldagem.Verdadeiro

O excesso de pressão força o plástico derretido a transbordar, criando flash.

Flash melhora o apelo estético dos produtos moldados.Falso

O flash prejudica a aparência e requer cortes adicionais.

O que causa tiros curtos na moldagem por injeção?

Injeções curtas na moldagem por injeção podem resultar em um produto que parece incompleto, semelhante a um bolo que não cresceu bem. Existem razões pelas quais isso ocorre. Existem soluções.

Tiros curtos acontecem quando o plástico não preenche completamente o molde. A pressão insuficiente geralmente causa isso. As peças ficam incompletas. Eles parecem diferentes e não funcionam corretamente.

Compreendendo os planos curtos

Muitas pessoas ficam chateadas quando uma peça moldada está incompleta. Isso é normal. Imagine fazer um bolo e perceber que não tem farinha na metade. Tiros curtos são defeitos incômodos. O molde não preenche totalmente, prejudicando a qualidade e o uso do produto. Lembro-me da minha primeira experiência com planos curtos; foi um pesadelo perto do prazo do projeto.

Principais causas de tiros curtos

-

Pressão de injeção insuficiente

Pense em empurrar uma bola de praia debaixo d'água com uma mão. Isto é semelhante à baixa pressão de injeção. Quando a pressão é muito baixa, o plástico não tem força suficiente para preencher o molde, principalmente em designs com paredes finas ou com muitos detalhes.

Impacto: As peças podem parecer que foram mordidas por um tubarão – muito ruim para a aparência e o uso.

-

Fluxo de materiais inadequado

Imagine um rio congelado; isso é o que acontece com materiais de alta viscosidade ou resfriamento rápido. Simplesmente não consegue alcançar todas as partes do molde.

Fatores que afetam o fluxo Impacto Temperatura do material Temperatura mais alta melhora o fluxo Temperatura do Molde Afeta a taxa de resfriamento Complexidade do projeto Influencia o caminho de preenchimento -

Ventilação inadequada

Problemas de ventilação são como prender a respiração por muito tempo enquanto nada – você simplesmente não consegue funcionar. O ar preso no molde bloqueia o enchimento total, portanto o design da ventilação é crucial para permitir a saída do ar.

-

Seleção de Materiais

É como tentar misturar um smoothie com frutas congeladas. O material errado pode não fluir bem se não corresponder ao design e ao uso.

-

Limitações da máquina

Usar máquinas antigas pode ser como dirigir um carro com a transmissão quebrada. São necessárias pressão e velocidade constantes e, sem elas, ocorrem problemas de enchimento.

Lidando com cenas curtas

Ajustar coisas como parâmetros de injeção 2 , como pressão e temperatura, ajuda a resolver disparos curtos – é muito importante. Verificações regulares do projeto do molde e da máquina são necessárias para um bom funcionamento.

Usar um software de simulação é como ter uma camada extra de segurança em casa; ele prevê problemas antes que eles ocorram, ajudando a ajustar projetos para obter melhores resultados.

Para alguém como eu, que enfrentou esses desafios, essas etapas são muito úteis para manter a produção estável.

A baixa pressão de injeção causa disparos curtos.Verdadeiro

Pressão insuficiente não consegue preencher completamente o molde, causando defeitos.

A alta viscosidade do material evita disparos curtos.Falso

A alta viscosidade restringe o fluxo, aumentando o risco de enchimento incompleto.

O que causa marcas de afundamento em produtos moldados?

Você já viu aquelas marcas irritantes em seus amados objetos de plástico?

Marcas de afundamento ocorrem quando pressão insuficiente é usada durante o processo de moldagem por injeção. O encolhimento natural do material à medida que esfria causa isso. Áreas com espessura de parede irregular são especialmente afetadas. Você vê marcas óbvias na superfície do produto.

Conhecendo marcas de afundamento em moldagem por injeção

Você já olhou para uma peça de plástico e viu quedas ou amassados inesperados? Muitas pessoas já experimentaram isso. Marcas de afundamento são bastante problemáticas na moldagem por injeção. Lembro-me da primeira vez que os vi em peças que projetei. Foi como encontrar uma mancha no nariz antes de um grande evento – irritante e surpreendente!

Por que aparecem marcas de afundamento

- Baixa pressão de injeção : Imagine tentar encher um balão sem força suficiente. Se a pressão for muito baixa, o plástico poderá não preencher completamente o molde, especialmente em áreas mais espessas que necessitam de mais material para contrair.

- Diferenças de resfriamento : O resfriamento irregular também pode causar problemas. É como fazer um bolo onde as partes cozinham mais rápido que outras. As seções grossas esfriam lentamente, causando mais encolhimento do que as peças finas.

- Comportamento do material : Diferentes materiais encolhem de maneira diferente, semelhante à forma como diferentes receitas de bolo crescem de maneira diferente. Escolher o plástico certo ajuda a evitar essas marcas.

| Fator | Impacto nas marcas de afundamento |

|---|---|

| Pressão de injeção | A alta pressão evita marcas de afundamento, garantindo o enchimento adequado e compensando o encolhimento. |

| Tempo de resfriamento | Tempos de resfriamento mais longos podem reduzir o encolhimento e minimizar marcas de afundamento. |

| Seleção de Materiais | A escolha de materiais com taxas de encolhimento mais baixas pode ajudar a evitar marcas de afundamento. |

Consertando marcas de pia

Então, como lidamos com essas marcas irritantes de afundamento? Aqui estão alguns truques que aprendi:

- Ajustar a pressão de injeção : Encontre a pressão perfeita onde material suficiente preenche o molde adequadamente.

- Mudanças de projeto : Evite grandes mudanças na espessura da parede. Assim como na moda, manter as coisas consistentes funciona bem. Adicione recursos como nervuras ou saliências para distribuir o material uniformemente.

- Escolha materiais adequados : Escolha plásticos que encolham menos. Isto é importante para produtos onde a aparência é muito importante, como interiores de automóveis 3 ou caixas eletrónicas 4 .

Outros defeitos a serem observados

Ao consertar marcas de pia, você poderá encontrar outros problemas. É como um jogo onde consertar um problema faz com que outro apareça!

- Flash (Excesso) : Acontece quando muita força empurra o plástico para fora do molde, criando excesso ao longo das linhas de divisão.

- Tiro curto : pressão insuficiente resulta em enchimento incompleto, o que é ruim quando cada detalhe é importante.

- Marcas de solda : A pressão errada causa linhas onde diferentes fluxos se encontram, mas não se fundem bem.

- Marcas de pulverização : Velocidades rápidas de injeção causam esses defeitos semelhantes a cobras.

Compreender essas questões ajuda a refinar a produção e melhorar a qualidade do produto. Para obter mais soluções, explore conselhos sobre as melhores práticas 5 . Depois de dominar essas dicas, você será o especialista a quem recorrer para consertar esses quebra-cabeças de moldagem!

As marcas de afundamento são causadas pela baixa pressão de injeção.Verdadeiro

Pressão insuficiente não preenche totalmente o molde, causando marcas de afundamento.

Altas taxas de resfriamento aumentam a ocorrência de marcas de afundamento.Falso

O resfriamento desigual, e não taxas altas, causa encolhimento, levando a marcas de afundamento.

Como as marcas de solda afetam a integridade do produto?

Imagine-se trabalhando em um projeto e você verá aquelas marcas de solda complicadas. Eles realmente mudam a força do produto. Essas marcas podem alterar a integridade do item. Eles mudam tudo.

Marcas de solda aparecem quando fluxos de plástico se unem, mas não se conectam corretamente devido a problemas de temperatura ou pressão. Essas linhas podem parecer pequenas, mas muitas vezes enfraquecem o produto. Eles também podem arruinar sua aparência.

Compreendendo as marcas de solda

Você já passou horas em um projeto e viu linhas de solda irritantes estragando a aparência? Eu também sinto essa frustração. Essas marcas de solda, as linhas que você vê na superfície de um produto, aparecem frequentemente durante a moldagem por injeção de plástico 6 . Eles aparecem quando diferentes fluxos de plástico se encontram, mas não se misturam bem, geralmente devido a quedas de temperatura ou pressão errada.

| Fator | Causa | Impacto |

|---|---|---|

| Temperatura | Uma queda significativa à medida que o plástico flui através da cavidade do molde. | Má ligação entre os fundidos, resultando em linhas visíveis. |

| Pressão de injeção | Pressão inadequada causando fluxo lento e resfriamento prematuro. | Áreas fracas dentro do produto, tornando-o suscetível à quebra sob estresse. |

Efeitos na integridade do produto

-

Fraqueza Estrutural

Lembro-me de trabalhar numa peça de carro; marcas de solda eram um grande problema. Estas marcas causam pontos fracos, especialmente em peças onde a durabilidade 7 não pode ser ignorada.

-

Preocupações estéticas

Depois, há a aparência do produto. Visualize uma linda embalagem de cosméticos estragada por essas linhas. É como desenhar um bigode na Mona Lisa!

-

Funcionalidade comprometida

Para produtos com formatos complexos ou tamanhos importantes, as marcas de solda muitas vezes atrapalham o funcionamento das coisas. Certa vez, tive que consertar um dispositivo eletrônico onde essas marcas atrapalhavam o encaixe das peças.

Reduzindo marcas de solda

Com o tempo, percebi que resolver marcas de solda envolve ajustar vários fatores:

- Controle de temperatura: A temperatura constante leva a um fluxo suave e à fusão adequada.

- Pressão de Injeção: A pressão correta evita o resfriamento precoce e resulta em melhor adesão.

- Escolha do material: A escolha de materiais com boas características de fluxo provavelmente reduz os riscos de marcas de solda.

Para alguém como Jacky 8 , compreender esses detalhes é fundamental para manter a qualidade e a integridade, especialmente com volumes de produção maiores. Trata-se de usar desafios para criar processos melhores e produtos superiores.

Não se esqueça de outros problemas de moldagem, como flash, fotos curtas e marcas de afundamento:

- O flash vem da alta pressão de injeção, causando transbordamento e trabalho extra de corte que pode alterar o tamanho do produto.

- Os disparos curtos ocorrem quando a baixa pressão interrompe o preenchimento total do molde, impactando a forma e o uso do produto.

- Marcas de afundamento resultam de pressão insuficiente durante o resfriamento, levando a superfícies irregulares – ruins para padrões de aparência elevados.

Esses fatores me lembram que mesmo na fabricação a perfeição está sempre em movimento, mas é nesse objetivo que a verdadeira magia ocorre.

Marcas de solda sempre causam fraqueza estrutural.Falso

Marcas de solda podem causar fraqueza, mas não em todos os casos; depende do uso.

A queda de temperatura leva a marcas de solda.Verdadeiro

Uma queda de temperatura pode impedir a fusão adequada do plástico fundido.

O que causa marcas de spray na moldagem por injeção?

Marcas misteriosas de spray aparecem em um novo produto? Talvez as pessoas muitas vezes se perguntem: “Onde está o problema?” O processo de moldagem por injeção contém essas respostas intrigantes. Vamos explorar este mundo para descobrir por que esses pontos irritantes aparecem.

Marcas de pulverização na moldagem por injeção geralmente resultam de muita pressão e velocidade de injeção incorreta. Esses problemas fazem com que o plástico fundido entre no molde. Essa pressa cria padrões de fluxo imprevisíveis.

Compreendendo o papel da pressão de injeção

Nos meus primeiros dias na indústria, enfrentei marcas de spray pela primeira vez. Isso aconteceu durante um projeto de embalagens de cosméticos de luxo. Essas marcas semelhantes a cobras nas superfícies dos produtos eram confusas e frustrantes. O que descobri então e o que permanece verdadeiro até hoje é o papel crucial da pressão de injeção 9 neste processo.

Quando a pressão é muito alta, ela força o plástico fundido para dentro da cavidade do molde com muita força, criando padrões irregulares que resultam em marcas de spray. Imagine despejar muita água em um funil muito rapidamente – acontece o transbordamento. Da mesma forma, a pressão excessiva empurra o fundido muito rápido, causando defeitos visíveis na superfície do produto.

Impacto da velocidade de injeção

Testemunhei pessoalmente como a velocidade de injeção afeta um projeto. Em outro projeto com projetos complexos para carcaças eletrônicas, o uso de velocidade de injeção incorreta causou muitos defeitos. O plástico fundido rapidamente injetado piorou as marcas de spray, especialmente em produtos que precisam de um acabamento perfeito, como frascos de cosméticos.

Encontrar o equilíbrio entre pressão e velocidade é fundamental. Muito rápido e você terá turbulência; muito lento e o molde pode não preencher corretamente. Este equilíbrio é vital para um acabamento impecável.

Defeitos Comuns Ligados à Pressão e Velocidade

| Defeito | Causa | Impacto |

|---|---|---|

| Flash (estouro) | A pressão de injeção excessivamente alta leva ao transbordamento de plástico das superfícies de separação do molde ou lacunas nas peças móveis, como controles deslizantes ou ejetores. | Afeta a aparência do produto e aumenta a carga de trabalho de corte; pode causar não conformidade com os requisitos de tamanho devido ao excesso de plástico. |

| Tiro curto | Pressão de injeção insuficiente impede o preenchimento completo da cavidade do molde. | Resulta em produtos incompletos, afetando a funcionalidade e a aparência, principalmente em projetos complexos com peças de paredes finas. |

| Marca de pia | A baixa pressão de injeção não compensa o encolhimento durante o resfriamento, especialmente em produtos com espessura de parede irregular. | Causa superfícies de produtos irregulares e é inaceitável para produtos de alta aparência, como interiores de automóveis. |

| Marcas de solda | Pressão inadequada resulta em fluxo lento do fundido; quando os fios se fundem, eles podem não se fundir adequadamente, causando marcas. | Reduz a resistência do produto e a qualidade da aparência; marcas de solda aparecem como linhas que enfraquecem sob forças externas. |

| Marcas de pulverização | Alta pressão e velocidade inadequada causam fluxo de fusão irregular, formando padrões semelhantes a cobras nas superfícies. | Compromete a qualidade estética, fundamental para produtos que exigem aparência fina. |

Estratégias para reduzir marcas de pulverização

Depois de muitas tentativas, aprendi que ajustar a pressão e a velocidade 10 é crucial para reduzir as marcas de pulverização. Equilibrá-los ajuda o plástico fundido a fluir suavemente e minimiza padrões ruins.

Além disso, reexaminar o projeto do molde muda tudo. A adição de sistemas de ventilação 11 controla as pressões internas dentro da cavidade do molde, reduzindo ainda mais os riscos.

A manutenção é muito importante. É essencial manter o equipamento em ótimas condições e verificar regularmente se há desgaste ou danos nos moldes. Ferramentas modernas de monitoramento fornecem feedback em tempo real e ajudam a manter boas condições durante o processo de moldagem. Essa abordagem proativa provavelmente evita defeitos dispendiosos posteriormente.

A alta pressão de injeção causa marcas de pulverização na moldagem.Verdadeiro

A pressão excessiva leva a um fluxo irregular do fundido, formando marcas de pulverização.

A ventilação adequada do molde elimina todas as marcas de spray.Falso

Embora a ventilação ajude, ela não evita totalmente as marcas de spray por si só.

Conclusão

A pressão de injeção inadequada na moldagem leva a defeitos como flashes, disparos curtos, marcas de afundamento, marcas de solda e marcas de spray, afetando a aparência e a funcionalidade do produto.

-

Técnicas de resfriamento eficazes minimizam defeitos como marcas de afundamento, gerenciando com eficiência o encolhimento do material. ↩

-

Aprender como ajustar os parâmetros de injeção ajuda a evitar defeitos como disparos curtos, otimizando as configurações da máquina. ↩

-

Explore como os interiores automotivos exigem altos padrões estéticos, onde as marcas de afundamento são inaceitáveis. ↩

-

Aprenda sobre os princípios de design que minimizam defeitos em invólucros eletrônicos. ↩

-

Descubra as melhores práticas do setor que melhoram a qualidade do produto e reduzem defeitos. ↩

-

Este link fornece uma explicação detalhada de como as marcas de solda se formam durante a moldagem por injeção de plástico. ↩

-

Descubra como as marcas de solda podem comprometer a resistência e a durabilidade dos produtos plásticos. ↩

-

Obtenha insights sobre métodos que os fabricantes podem empregar para minimizar marcas de solda. ↩

-

Este link fornece informações detalhadas sobre como a pressão de injeção afeta a qualidade da moldagem e a formação de defeitos. ↩

-

A exploração deste link revela como a velocidade de injeção contribui para alcançar os resultados de moldagem desejados. ↩

-

Este recurso explica como os sistemas de ventilação reduzem defeitos controlando as pressões internas durante a moldagem. ↩