Você já trabalhou duro em um design só para vê-lo se distorcer de maneiras inesperadas?

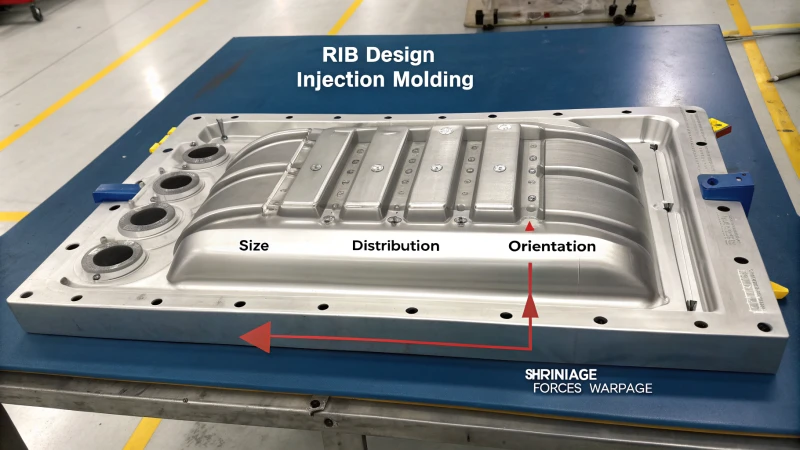

Resolver problemas de empenamento em itens moldados por injeção requer espessura de parede uniforme. O desenho das costelas deve ser estratégico. Formas simplificadas ajudam. Layouts simétricos também desempenham um papel. Esses métodos equilibram as forças de contração. Um processo de resfriamento suave reduz o empenamento. A deformação é minimizada.

Lembro-me da minha primeira luta com problemas de forma – foi muito chato. Então descobri que conhecer os detalhes do design era muito importante. Manter a mesma espessura da parede ajuda no resfriamento. Pense em um dispositivo de plástico liso - as laterais mais grossas do que a parte inferior significam que ele esfria de maneira irregular e dobra.

Planejar cuidadosamente as costelas é realmente importante. Imagine um suporte de plástico; costelas muito grossas ou mal colocadas causam flexão. Controle o tamanho e a posição. Alinhe com a direção natural de encolhimento para proteger o produto.

A simplicidade ajuda muito. Formas complexas podem parecer bonitas, mas dificultam o resfriamento. Projetos simples ou que usam simetria, como uma seção transversal balanceada para uma viga, mantêm o encolhimento uniforme. Isso diminui o risco de problemas.

Essas táticas mudaram a forma como faço moldagem por injeção. Agora meus projetos permanecem fortes. Seguir essas ideias pode ser o que você precisa para seu próximo projeto.

A espessura uniforme da parede reduz o empenamento nas peças moldadas.Verdadeiro

A espessura uniforme da parede ajuda a equilibrar as forças de contração, reduzindo o empenamento.

Projetos assimétricos evitam empenamento na moldagem por injeção.Falso

Projetos simétricos são recomendados para reduzir riscos de empenamento.

Como a espessura da parede influencia o empenamento?

Algumas peças de plástico permanecem perfeitas, enquanto outras perdem a forma. Às vezes, eles deformam tanto que você não consegue dizer o que deveriam ser.

A espessura da parede é importante para reduzir empenamentos. Afeta a uniformidade do resfriamento de uma peça de plástico. A espessura também influencia a distribuição de tensões. A espessura uniforme da parede reduz as diferenças de contração. As diferenças de encolhimento causam empenamento. O design precisa de mudanças suaves. As transições graduais diminuem os pontos de estresse.

Importância da espessura uniforme da parede

Quando comecei a aprender sobre design de moldes, fiquei confuso. Pequenas alterações na espessura da parede de uma peça podem arruinar a sua resistência. Era como dobrar papel quando criança: fazer certo criava algo bonito, fazer errado deixava uma bagunça.

Manter uma espessura de parede uniforme em peças moldadas por injeção é crucial para reduzir o empenamento. Espessuras irregulares causam taxas de resfriamento diferenciais, levando a tensões internas e deformações. Por exemplo, imagine uma caixa plástica retangular 1 que torce porque suas paredes não são uniformes. A uniformidade perfeita nem sempre acontece, mas mudanças suaves de paredes grossas para paredes finas ajudam a evitar mudanças abruptas.

Otimização de projeto para espessura de parede

Reduzir a deformação envolve uma reflexão cuidadosa. No design, concentro-me nas transições de espessura da parede. Se forem necessárias mudanças, as mudanças graduais reduzem o estresse. É como entrar lentamente na água fria em vez de pular.

Para minimizar o empenamento, os projetistas devem garantir que as áreas com variações necessárias tenham transições graduais. Por exemplo, se uma parede passa de espessa para fina, a mudança deve ser gradual para reduzir as concentrações de tensão. Além disso, considere usar uma abordagem de projeto simétrico 2 para equilibrar as forças durante o resfriamento.

Costelas e Reforços

A colocação cuidadosa das nervuras aumenta a resistência sem paredes espessas. Requer precisão.

A colocação estratégica das nervuras pode aumentar a resistência da peça sem aumentar excessivamente a espessura da parede. As nervuras devem ser mais finas que a parede principal para evitar encolhimento irregular e não devem exceder 0,6-0,8 vezes a espessura da parede primária para evitar empenamento devido ao encolhimento irregular.

| Espessura da Parede | Espessura das Costelas | Potencial de deformação |

|---|---|---|

| Uniforme | 0,6x | Baixo |

| Desigual | >0,8x | Alto |

É necessário um espaçamento uniforme para evitar problemas de encolhimento local; uma vez, trabalhei em um produto de suporte de plástico 3 , onde a colocação irregular das costelas causou surpresas.

Considerações sobre o formato do produto

Formas complexas afetam o fluxo e o resfriamento do plástico, arriscando deformações.

Simplificar formas ou ajustar o projeto do molde pode ajudar a mitigar esses efeitos, considerando o projeto da porta e a estrutura do molde. Projetos simétricos equilibram as forças de contração e ajudam muito a reduzir o empenamento em peças complexas.

Usar essas ideias no projeto e na fabricação me mostrou que pequenas mudanças podem realmente melhorar a qualidade e a confiabilidade – os detalhes são muito importantes.

A espessura uniforme da parede reduz o empenamento nas peças moldadas.Verdadeiro

A espessura uniforme garante um resfriamento uniforme, minimizando tensões internas.

As nervuras devem exceder 0,8 vezes a espessura da parede para evitar empenamentos.Falso

Costelas que excedem 0,8 vezes a espessura da parede aumentam o risco de empenamento.

Como o design das costelas afeta o empenamento na moldagem por injeção?

Lembro-me do primeiro momento em que entendi como uma pequena mudança no design poderia ter sucesso ou fracassar totalmente em um projeto.

O design das nervuras afeta a flexão na moldagem por injeção, controlando o quanto o material encolhe. O tamanho, a extensão e a direção adequados das nervuras distribuem as forças de contração uniformemente. Isto reduz a flexão. A espessura das nervuras deve ficar entre 0,6-0,8 vezes a espessura da parede para realmente limitar o empenamento. Muito importante observar.

O papel do design de nervuras na moldagem por injeção

Lembro-me de um projeto onde o design das costelas mudou tudo. As nervuras na moldagem por injeção fazem mais do que fortalecer as peças. Eles agem como campeões ocultos, mantendo as coisas fortes sem usar muito material 4 . No entanto, o projeto inadequado das nervuras pode causar empenamento, um defeito comum em que a peça se distorce após o resfriamento.

Importância da espessura e distribuição das costelas

Durante o redesenho de um suporte de plástico, aprendi a importância da espessura e do espaçamento das nervuras. As nervuras devem ter 0,6-0,8 vezes a espessura da parede. Este conceito foi crucial para mim, pois ajuda a evitar o encolhimento diferencial, que causa empenamento.

| Espessura das Costelas | Espessura da Parede | Razão |

|---|---|---|

| 2mm | 2,5 mm | 0.8 |

| 1,5 mm | 2mm | 0.75 |

| 1,8 mm | 3mm | 0.6 |

Costelas grossas causaram mais encolhimento do que áreas próximas, criando distorção. Espaçar uniformemente as costelas é muito importante; muitos em um só lugar resultam em encolhimento desigual – um problema que tento evitar espalhando-os uniformemente.

Considerando a direção do encolhimento

Compreender a direção da contração é como ler o mapa de resfriamento de uma peça. Em peças redondas, as nervuras radiais distribuem as forças de contração igualmente em todas as direções, minimizando o empenamento potencial ao equilibrar as forças que ocorrem durante o resfriamento.

Princípios de simplificação e design simétrico

Gosto de manter os projetos simples, especialmente com formatos de produtos, porque formatos complexos complicam o fluxo e o resfriamento durante a moldagem por injeção, tornando-os propensos a problemas de empenamento. Um projeto anterior me mostrou a força dos designs simétricos; eles equilibram bem o encolhimento, reduzindo o risco de empenamento.

Por exemplo, projetar uma viga plástica com seção transversal simétrica manteve sua integridade durante o resfriamento, permitindo forças de contração uniformes.

Usar essas ideias de design de nervuras não apenas evita defeitos, mas também aumenta a eficiência geral do processo de fabricação 5 . Ao otimizar o design das nervuras, os fabricantes podem obter peças de alta qualidade com defeitos mínimos, garantindo melhor desempenho e longevidade do produto.

A espessura das costelas deve ser 0,6-0,8 vezes a espessura da parede.Verdadeiro

Essa proporção ajuda a evitar o encolhimento diferencial, reduzindo o empenamento.

Projetos complexos de nervuras reduzem o empenamento na moldagem por injeção.Falso

Projetos complexos complicam o fluxo e o resfriamento, aumentando o risco de empenamento.

Por que a simplificação da forma é importante para minimizar o empenamento?

Imagine um artista esculpindo uma obra-prima, mas a argila se recusa a manter sua forma. Essa é a experiência do empenamento na moldagem por injeção. Simplificar a forma realmente ajuda aqui.

A simplificação da forma desempenha um papel vital na redução do empenamento durante a moldagem por injeção. Ajuda a obter resfriamento e encolhimento uniformes. O processo reduz a complexidade dos caminhos de fluxo. Os pontos de estresse diminuem significativamente. As forças de contração alcançam o equilíbrio. Como resultado, surgem produtos mais estáveis.

O papel da simplificação de formas na prevenção de empenamento

Lembro-me do meu primeiro encontro com problemas de empenamento. Parecia um pesadelo tentar entender por que meu lindo desenho acabou parecendo papel amassado. Foi quando percebi que manter as coisas simples é crucial. Na moldagem por injeção, formas complicadas muitas vezes levam a um resfriamento e encolhimento 6 , o que causa empenamento. Simplificar formas realmente ajuda no fluxo consistente do material e até mesmo no resfriamento.

Manter a espessura uniforme da parede

Uma lição crucial que aprendi foi sobre a espessura da parede. Imagine que você está construindo um castelo de areia e se uma parede for mais espessa que as outras, ela desmoronará de forma irregular. O mesmo acontece com os designs. Manter a espessura da parede uniforme é essencial para evitar que as tensões se concentrem em uma área, o que leva ao empenamento 7 . Quando projeto uma caixa retangular simples, sempre mantenho a mesma espessura da parede em todos os lados. Se a espessura precisar ser alterada, certifico-me de que a transição seja suave para evitar mudanças repentinas que causem deformações.

Costelas e seu posicionamento estratégico

Costelas são complicadas. Eles acrescentam resistência sem precisar de mais espessura, mas devem ser projetados com sabedoria. Manter as costelas entre 0,6-0,8 vezes a espessura da parede ajuda-as a serem eficazes sem causar problemas. Certa vez, coloquei costelas radialmente em uma parte redonda; equilibrou bem o encolhimento e reduziu a flexão.

| Fator | Recomendação | Exemplo |

|---|---|---|

| Espessura da Parede | Mantenha uniforme | Caixa retangular |

| Tamanho das costelas | 0,6-0,8 vezes a espessura da parede | Suporte de plástico |

| Distribuição de costelas | Colocado uniformemente | Peças circulares |

Princípios de Design Simétrico

A simetria no design mudou tudo para mim. Equilibra as forças de contração e reduz o risco de empenamento. Pense em uma gangorra perfeitamente equilibrada no meio; esse é o efeito da simetria. Por exemplo, projetar uma viga plástica com seções transversais simétricas leva a um resfriamento uniforme, reduzindo o potencial de distorção.

Evitando geometrias complexas

Formas complexas são tentadoras – já passei por isso – mas atrapalham o fluxo de material e os processos de resfriamento. Se não for possível evitá-los, ajuste seus projetos de comportas e moldes para lidar com esses desafios e reduzir seus efeitos nos processos de resfriamento 8 .

A aplicação destes princípios revolucionou a minha abordagem aos desafios de design, resultando em criações fortes que sobrevivem aos problemas de produção, mantendo intactas a sua integridade e propósito. O uso eficaz dessas estratégias realmente aumentou a confiabilidade do produto e aumentou minha confiança na criação de um trabalho de alta qualidade sempre.

A espessura uniforme da parede evita empenamento.Verdadeiro

A espessura consistente da parede garante um resfriamento uniforme, reduzindo os pontos de tensão.

Formas complexas promovem um fluxo consistente de material.Falso

Formas complexas levam ao resfriamento e encolhimento desiguais, causando empenamento.

Como o design simétrico contribui para a redução do empenamento?

Você já pensou em impedir que suas criações se torcessem e virassem contra sua vontade?

O design simétrico reduz a flexão ao equilibrar as forças de contração em todo o produto. A espessura uniforme da parede ajuda na estabilidade. O design adequado das costelas suporta a resistência. Formas simples também contribuem para uma fabricação forte e confiável.

O papel do design simétrico

Houve um tempo em que trabalhei duro no design de uma peça complexa para um novo gadget. Sentei-me à minha mesa, rodeado de desenhos e canecas de café até altas horas da noite. Muitos designers, como eu, percebem que usar um design simétrico em um produto funciona como uma arma secreta. Ele luta contra problemas de resfriamento e encolhimento irregulares. As formas simétricas ajudam a distribuir igualmente as forças de contração, assim como os pesos de equilíbrio podem manter uma gangorra estável.

Na fabricação, especialmente na moldagem por injeção 9 , a manutenção da simetria pode mitigar os efeitos do resfriamento e do encolhimento desiguais. Quando um produto é projetado com geometria simétrica, garante que as forças de contração sejam distribuídas uniformemente.

Espessura Uniforme da Parede

Uma lição importante que aprendi cedo é a importância da espessura uniforme da parede. Pense em cozinhar macarrão. Se um lado for mais grosso, não cozinhará bem. Da mesma forma, na moldagem por injeção, a espessura irregular da parede leva a diferentes taxas de resfriamento e causa empenamento. Eu me esforço para obter dimensões de parede uniformes no produto, mas introduzo mudanças graduais se forem necessárias variações.

| Elemento de design | Efeito na deformação |

|---|---|

| Parede Uniforme | Reduz o encolhimento diferencial |

| Transições graduais | Minimiza as concentrações de estresse |

Otimizando Costelas e Reforços

Costelas me intrigam. Eles são como heróis silenciosos da estrutura. Projetá-los da mesma forma em ambos os lados e espalhá-los uniformemente evita o terrível encolhimento localizado que causa empenamento. Normalmente mantenho a espessura das costelas em 0,6-0,8 vezes a espessura da parede principal para uma mistura perfeita.

As nervuras são cruciais para melhorar a integridade estrutural sem aumentar a espessura da parede. No entanto, o seu desenho deve ser simétrico e distribuído uniformemente para evitar contrações localizadas que podem causar empenamentos.

Simplificando a geometria do produto

Aprendi que a complexidade pode ser complicada. Formas complexas criam problemas com o fluxo e o resfriamento do plástico fundido. Agora, tento simplificar as formas sempre que posso; entretanto, quando a complexidade não pode ser evitada, ajusto o design para reduzir o efeito na dinâmica do fluxo.

Projetos de molde otimizados 10 também podem contribuir para reduzir o empenamento, garantindo uma distribuição uniforme do material durante o processo de injeção.

Equilibrando as forças de contração

A simetria influencia mais do que apenas a aparência das coisas. Tomemos como exemplo as vigas: um projeto simétrico pode equilibrar as forças de contração durante o resfriamento e reduzir o empenamento.

Designers como eu usam ferramentas CAD desde cedo para simular esses fatores, economizando muitas horas e dores de cabeça.

O princípio da simetria aplica-se não apenas às formas externas, mas também às estruturas internas, como as costelas.

Por exemplo, um layout simétrico em uma estrutura de viga pode equilibrar as forças de contração em ambos os lados durante o resfriamento, minimizando assim o empenamento.

Os designers especializados em design de produtos 11 muitas vezes utilizam ferramentas CAD para simular e ajustar esses fatores no início do processo de design.

Essa previsão ajuda a alcançar resultados ideais tanto em estética quanto em funcionalidade, sem comprometer a eficiência da fabricação.

Seguir esses princípios me permitiu criar projetos que atendam a padrões elevados e, ao mesmo tempo, melhorar a eficiência da fabricação.

O design simétrico reduz o empenamento na moldagem por injeção.Verdadeiro

O design simétrico garante uma distribuição uniforme das forças de contração.

A variação da espessura da parede ajuda a evitar empenamento.Falso

A variação da espessura da parede causa resfriamento irregular, levando ao empenamento.

Conclusão

A otimização do design do produto por meio de espessura de parede uniforme, posicionamento estratégico de nervuras e formas simplificadas reduz efetivamente o empenamento em peças moldadas por injeção, aumentando a resistência e a confiabilidade da fabricação.

-

Este link explica como a espessura irregular da parede leva a diferenças na taxa de resfriamento, causando empenamento. ↩

-

Explore como projetos simétricos podem equilibrar as forças de contração e minimizar empenamentos em peças moldadas. ↩

-

Aprenda sobre técnicas ideais de projeto de nervuras para reduzir o empenamento e, ao mesmo tempo, manter a resistência da peça. ↩

-

Explore como o uso eficaz do material afeta o design das nervuras e a qualidade da peça. ↩

-

Saiba como a otimização do projeto de nervuras pode aumentar a eficiência da fabricação e reduzir defeitos. ↩

-

Explore como o resfriamento desigual leva ao empenamento das peças moldadas, o que é essencial para a compreensão das melhorias no projeto. ↩

-

Saiba por que a espessura consistente da parede evita empenamento, garantindo um resfriamento uniforme. ↩

-

Descubra como o design estratégico de portões pode mitigar impactos de formas complexas no resfriamento. ↩

-

Explore este link para entender o impacto das escolhas de design na moldagem por injeção nos problemas de empenamento. ↩

-

Saiba mais sobre a função dos projetos de moldes otimizados na minimização de empenamentos durante a fabricação. ↩

-

Descubra como as ferramentas CAD auxiliam os designers na otimização de projetos de produtos para melhor funcionalidade e redução de empenamentos. ↩