Você já teve a sensação de que seu produto plástico, cuidadosamente elaborado, foi arruinado por forças ocultas? A alta pressão de injeção pode ser a culpada.

A alta pressão na moldagem de plásticos leva a problemas como rebarbas, marcas de fluxo, marcas de queimadura, tensões internas muito elevadas e cavidades internas. Esses problemas comprometem a aparência do produto e enfraquecem sua resistência. A alta pressão aumenta os custos de produção e gera mais desperdício.

Ao relembrar meu tempo em campo, lembro-me da frustração que sentia ao ver partes lindas serem estragadas por excesso de pressão. Era como ver um bolo murchar depois de mexer demais a massa. Esses defeitos precisam de atenção, não de culpa. Aprendemos a evitá-los desde o início. Nas próximas partes, explorarei a origem de cada defeito. Compartilharei ideias sobre como solucionar esses problemas precocemente. Os projetos devem ser tão bonitos na realidade quanto no papel. Os projetos devem corresponder à visão.

A formação de bordas soltas ocorre devido à alta pressão de injeção.Verdadeiro

A alta pressão de injeção causa o transbordamento do plástico fundido, formando bordas irregulares.

As marcas de queimadura são causadas por baixa pressão de injeção.Falso

As marcas de queimadura resultam do calor excessivo causado pelo atrito, e não da baixa pressão.

- 1. Quais defeitos estéticos são causados pela alta pressão de injeção?

- 2. Como o flash afeta a qualidade do produto?

- 3. Por que ocorrem marcas de fluxo e listras prateadas?

- 4. O que causa marcas de queimadura durante a moldagem por injeção?

- 5. Como o excesso de tensão interna afeta a durabilidade do produto?

- 6. Conclusão

Quais defeitos estéticos são causados pela alta pressão de injeção?

Lembro-me da minha primeira experiência com defeitos em moldagem por injeção. As peças de plástico pareciam ter vida própria.

A alta pressão de injeção resulta em problemas como bordas soltas, marcas de fluxo e marcas de queimadura. Essas imperfeições afetam a aparência do produto e exigem reparos dispendiosos. O plástico fundido se comporta de maneira diferente sob pressão excessiva. Isso impacta a aparência e a qualidade do produto final.

Bordas voadoras

Quando comecei a trabalhar com peças de plástico, fiquei surpreso com a quantidade de problemas que algo tão pequeno como a pressão de injeção podia causar. A pressão parece ter personalidade própria, decidindo quando agir de forma amigável e quando causar problemas.

Lembro-me de ter visto uma pequena peça de plástico criar asas — não de verdade, mas aquelas bordas pareciam prontas para voar. A alta pressão força o plástico derretido a transbordar do molde, criando essas bordas irritantes. Manuseá-las exige cortes extras, o que é tão emocionante quanto parece. É como limpar a bagunça de um colega de quarto o tempo todo. Sério, o tempo todo.

| Tipo de defeito | Causa | Impacto |

|---|---|---|

| Bordas voadoras | Transbordamento das superfícies do molde | Requer poda, o que aumenta os custos |

Marcas de riacho e listras prateadas

Em seguida, surgiram as estranhas linhas onduladas — marcas de fluxo — que arruinaram a superfície brilhante. Essas linhas apareceram inesperadamente, como convidados em uma festa que não seguiram o código de vestimenta. O plástico em movimento rápido retém o ar, resultando em listras prateadas — listras prateadas indesejáveis que lembram mechas de cabelo malfeitas.

A pressão excessiva faz com que o material fundido flua rapidamente, resultando em marcas de fluxo onduladas na superfície. Esse problema é prejudicial para itens que exigem alto brilho ou transparência, como lentes 1. Além disso, o aprisionamento de ar durante o fluxo rápido cria estrias prateadas ou manchas no produto 2 .

| Tipo de defeito | Causa | Impacto |

|---|---|---|

| Marcas de fluxo | frente de fusão instável | Afeta a aparência em itens brilhantes |

Marcas de queimadura

As marcas de queimadura me lembram das manchas de queimadura na minha camisa favorita depois de passá-la a ferro de forma errada. A alta pressão de injeção gera calor por fricção, deixando marcas de queimadura no produto. Com plásticos sensíveis como o PVC, é fácil que as coisas passem de boas para danificadas.

A alta pressão de injeção gera calor excessivo por atrito, principalmente perto de pontos de injeção ou canais estreitos, resultando em marcas de queimadura. Esse defeito é comum em plásticos sensíveis ao calor, como o PVC, onde causa descoloração e odor de queimado.

Esses problemas me ensinaram muito sobre como gerenciar a moldagem por injeção com sucesso. Conhecê-los reduz as surpresas; mais compreensão significa mais momentos de tranquilidade.

| Tipo de defeito | Causa | Impacto |

|---|---|---|

| Marcas de queimadura | Calor excessivo por fricção | Descoloração e possível descarte |

A alta pressão de injeção causa bordas descontroladas.Verdadeiro

A pressão excessiva leva ao transbordamento do plástico nas frestas do molde, formando bordas irregulares.

As marcas de queimadura não estão relacionadas à pressão de injeção.Falso

A alta pressão gera calor por fricção, causando queimaduras e marcas de queimadura.

Como o flash afeta a qualidade do produto?

Fiquei surpreso com o quanto as rebarbas na moldagem por injeção podem prejudicar a qualidade do produto. Essa foi uma importante lição sobre precisão. Precisão é fundamental.

A presença de rebarbas na moldagem por injeção frequentemente resulta em defeitos visíveis, como bordas irregulares e marcas de fluxo. Essas rebarbas também podem levar a problemas ocultos, como tensões residuais e cavidades. O controle adequado da pressão de injeção ajuda a reduzir essas falhas. Essa abordagem resulta em melhor qualidade do produto. A qualidade do produto depende fundamentalmente do bom controle da pressão.

Imperfeições estéticas devido ao flash

Imagine que você está criando um belo vaso. Ao retirá-lo do molde, encontra uma borda irregular e feia. Isso acontece com bordas irregulares em peças de plástico quando muito plástico transborda do molde devido à alta pressão de injeção³ . Lembro-me de ter visto isso pela primeira vez em um pequeno acessório de plástico. O excesso de material grudava nas bordas, precisando ser aparado, o que levava mais tempo e aumentava os custos.

Tabela: Defeitos de aparência comuns

| Tipo de defeito | Descrição |

|---|---|

| Clarão | O excesso de plástico forma franjas nas bordas |

| Marcas de fluxo | Traços ondulados nas superfícies devido à frente de fusão instável |

| Listras prateadas | A presença de ar causa estrias ou manchas |

As marcas de fluxo são outro problema. Elas se parecem com pequenas ondulações na superfície do produto, o que não é ideal se você deseja um acabamento liso e brilhante, como o de lentes de plástico. Aprendi rapidamente que controlar a pressão é muito importante para evitar essas marcas.

Listras prateadas também aparecem se o ar e a velocidade não se misturarem bem na moldagem. Certa vez, trabalhei em um projeto brilhante e vi essas listras. Parecia que alguém tinha pintado uma linha prateada sobre o nosso trabalho. Foi muito irritante!

Problemas internos causados por excesso de pressão

Mais do que apenas aparência, o Flash pode causar grandes problemas internos. A alta pressão de injeção cria tensões internas significativas nos produtos, fazendo com que se deformem ou rachem. Vi isso acontecer com grandes contêineres, onde a tensão causou rachaduras nas paredes.

Cavidades internas ou densidade irregular também são problemas. Em produtos espessos, a alta pressão cria um padrão alveolar no interior, enfraquecendo-os. Lembro-me de um projeto em que uma peça maciça foi preenchida com esses buracos.

Gerenciando a pressão de injeção

Como podemos corrigir isso? Dominar a pressão é fundamental. Mantê-la constante permite que o plástico derretido se espalhe suavemente, reduzindo as bordas soltas e suas imperfeições incômodas. Ajustar o processo de moldagem ajuda a melhorar a qualidade do produto e reduz o trabalho extra posteriormente.

Conhecer esses efeitos me ajudou muito a projetar melhor e aprimorar a resistência do produto. Esse conhecimento útil beneficia qualquer pessoa interessada em projeto e fabricação de moldes.

As bordas irregulares aumentam os custos de produção devido à necessidade de aparagem.Verdadeiro

O excesso de plástico nas bordas precisa ser removido, aumentando os custos de produção.

Vazios internos são causados por baixa pressão de injeção.Falso

A alta pressão cria vácuos localizados durante o resfriamento, formando vazios.

Por que ocorrem marcas de fluxo e listras prateadas?

Já reparou naquelas manchas irritantes no seu aparelho de plástico favorito? Vamos explorar por que essas manchas aparecem e descobrir maneiras de corrigi-las.

Marcas de fluxo e listras prateadas aparecem devido à alta pressão de injeção durante a moldagem de plástico. Essa pressão causa um fluxo irregular do plástico derretido e pequenas bolhas de ar. É necessário ajustar a temperatura e a pressão do molde para evitar esses problemas.

Causas de marcas de correnteza e listras prateadas

A primeira vez que vi marcas de fluxo, fiquei confuso. Eu tinha acabado de trabalhar em uma caixa brilhante para um gadget e aquelas linhas onduladas apareceram. Elas não faziam parte do projeto. Essas linhas geralmente aparecem devido à alta pressão de injeção . O material fundido flui muito rápido e deixa marcas feias.

-

Marcas de correnteza: Imagine as ondulações em um lago depois de você atirar uma pedra. As marcas de correnteza em superfícies plásticas têm essa aparência. Elas são incômodas quando se deseja um acabamento brilhante e perfeito.

-

Listras prateadas: E então temos as listras prateadas. Elas me lembram um fantasma se movendo sobre o produto. Isso não é desejável. Acontecem quando a fusão rápida aprisiona ar, criando listras que arruinam a aparência.

Como a pressão de injeção afeta a aparência

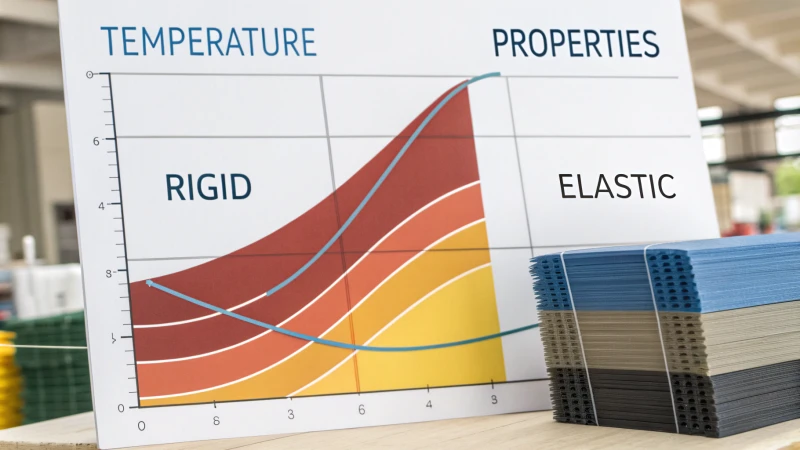

Tabela: Efeitos da pressão de injeção na moldagem de plástico

| Nível de pressão | Defeitos potenciais |

|---|---|

| Alto | Marcas de fluxo, listras prateadas, marcas de queimadura |

| Baixo | Tiros curtos, marcas de afundamento |

Aprender sobre controle de pressão foi como descobrir um segredo em um jogo. Pressão em excesso pode comprometer a aparência. Também pode tensionar tanto o plástico que ele acaba se deformando.

- Para peças transparentes como lentes, o controle da temperatura e da pressão do molde é muito importante.

Soluções práticas para mitigar esses defeitos

Passei muitas horas alterando configurações para corrigir esses problemas. Mas algumas medidas práticas podem ajudar:

- Otimização do design do molde: O resfriamento uniforme e a ventilação adequada ajudam a evitar bolsas de ar.

- Ajuste as configurações de pressão: Encontre a pressão de injeção ideal para um fluxo suave.

- Monitore a temperatura do mofo: Manter uma temperatura constante ajuda a prevenir o aparecimento de manchas prateadas.

Após controlar esses fatores, criar produtos plásticos perfeitos torna-se possível, e não apenas um sonho.

A borda descontrolada é causada por baixa pressão de injeção.Falso

O resultado da borda descontrolada é causado por pressão de injeção excessiva, e não por pressão baixa.

Marcas de fluxo de água afetam a aparência das lentes de plástico.Verdadeiro

Marcas de fluxo podem se formar em produtos que exigem alto brilho, como lentes.

O que causa marcas de queimadura durante a moldagem por injeção?

Você já reparou naquelas marcas de queimadura feias em produtos moldados e se perguntou por que elas aparecem repetidamente? Muitas pessoas na área de manufatura já se depararam com esse mistério.

As marcas de queimadura na moldagem por injeção ocorrem devido ao excesso de calor gerado pela alta pressão. Esse calor faz com que o plástico queime. Canais de injeção estreitos geralmente apresentam esses sinais de queimadura. O controle adequado da pressão é fundamental. O projeto do molde também desempenha um papel importante. Essas medidas previnem defeitos.

Principais fatores que causam marcas de queimadura

Pressão de injeção excessiva

Imagine tentar espremer mais pasta de dente de um tubo quase vazio. A pressão aumenta e, de repente, muita pasta de dente jorra para fora. Na moldagem por injeção, a alta pressão causa excesso de calor devido ao atrito à medida que o plástico se move pelo molde. Isso aconteceu quando forcei demais para cumprir um prazo apertado. Áreas de alta resistência, como perto de pontos de injeção ou canais estreitos , são pontos quentes, especialmente com plásticos como o PVC.

| Fator | Impacto |

|---|---|

| Alta pressão de injeção | Aumento do calor por fricção e potencial de queimaduras |

| Design de corredor estreito | Maior resistência, elevando as temperaturas localizadas |

Umidade no material

Certa vez, pulei a etapa de secar os materiais, pensando que não era tão importante. Grande erro! A umidade se transformou em vapor dentro do molde, causando marcas de queimadura. Agora, sempre seco materiais como nylon e ABS 10 antes de usar.

| Consideração | Solução |

|---|---|

| Teor de umidade | Assegure a secagem completa dos materiais |

Ar e gases aprisionados

Imagine chacoalhar uma lata de refrigerante e abri-la. O ar escapa rapidamente, fazendo sujeira. Em moldes, o ar preso se comprime durante a injeção, causando marcas de queimadura. Percebemos a necessidade de bons sistemas de ventilação para permitir que o ar escape facilmente.

| Consideração | Solução |

|---|---|

| Aprisionamento de ar | Implementar sistemas de ventilação eficientes |

Características dos materiais

Diferentes tipos de plástico reagem de maneiras distintas sob calor e pressão. Compreender seu comportamento é fundamental para definir as condições adequadas e evitar marcas de queimadura.

Compreender esses fatores mudou tudo para mim e para outros na fabricação de peças plásticas de alta qualidade. Definir as condições de moldagem com base nas características do material e ter bons projetos de moldes resulta em produtos com excelente acabamento. Essas experiências moldaram minha forma de trabalhar e meu compromisso de entregar o melhor aos meus clientes.

Pressão excessiva causa bordas soltas na moldagem por injeção.Verdadeiro

A alta pressão faz com que o plástico transborde, formando franjas nas bordas.

As marcas de queimadura são causadas por baixa pressão de injeção.Falso

Marcas de queimadura resultam do calor excessivo gerado pelo atrito devido à alta pressão.

Como o excesso de tensão interna afeta a durabilidade do produto?

Já se sentiu à beira da exaustão? Os produtos também costumam sofrer com essa tensão semelhante!

O excesso de tensão interna afeta a resistência do produto, causando defeitos como empenamento, rachaduras e folgas internas. A alta pressão de injeção durante a produção é frequentemente a causa, tornando a estrutura frágil e menos confiável.

Entendendo o estresse interno na manufatura

Quando comecei a estudar a fabricação de plásticos¹¹ , o termo "tensão interna" apareceu com mais frequência do que eu esperava. Descobri rapidamente que, nesse campo, a tensão interna não é apenas uma sensação humana – ela também afeta os materiais. Altas pressões, usadas para preencher moldes corretamente, muitas vezes causam tensões internas indesejadas.

Tipos de defeitos

| Tipo de defeito | Causa | Impacto na durabilidade |

|---|---|---|

| Deformação | Orientação da cadeia molecular | Deformação durante o uso |

| Rachaduras | Compressão excessiva | Fratura em pontos fracos |

| Cáries | vácuo localizado | Integridade estrutural reduzida |

O papel da pressão de injeção

Agora, aqui está a parte complicada: a pressão de injeção age como amiga e inimiga. Ela ajuda a preencher os moldes corretamente, mas pressão em excesso causa problemas. Pense em tentar vestir roupas apertadas depois de comer demais – é isso que acontece com as cadeias moleculares sob pressão excessiva. Elas se organizam demais, criando tensão que permanece mesmo após o resfriamento do produto. Essa tensão é como uma ameaça oculta, pronta para causar deformação a qualquer momento .

Imagine a seguinte situação: você está fabricando grandes contêineres e, de repente, as paredes se curvam ou racham devido à tensão interna. O transporte ou o armazenamento se tornam um grande problema.

Defeitos estéticos e suas consequências

Além disso, existem defeitos estéticos. Altas pressões de injeção podem causar rebarbas, marcas de fluxo e marcas de queimadura. Esses defeitos não apenas reduzem a atratividade do produto, como também sugerem problemas internos mais profundos.

Por exemplo:

- A borda solta ocorre quando há excesso de material, exigindo mais cortes.

- As marcas de fluxo indicam instabilidade no escoamento, um problema grave para produtos transparentes.

- Marcas de queimadura são causadas pelo calor gerado pelo atrito, sendo especialmente prejudiciais para plásticos sensíveis ao calor.

Esses problemas implicam mais trabalho e custos de produção mais elevados, podendo também reduzir a vida útil do produto.

Reduzindo o estresse interno

Felizmente, os projetistas têm algumas estratégias! Melhorando o projeto do molde e alterando as configurações do processo, o estresse pode ser reduzido. Métodos como processos de alívio de estresse distribuem o estresse, aumentando a resistência.

Além disso, o uso de medidas de controle de processos e ferramentas avançadas de simulação pode ajudar a prever e reduzir problemas relacionados ao estresse, mantendo a confiabilidade dos produtos ao longo do tempo.

A pressão excessiva de injeção causa marcas de queimadura.Verdadeiro

A alta pressão gera calor por atrito, levando ao superaquecimento.

As marcas de fluxo melhoram a aparência dos produtos plásticos.Falso

As marcas da correnteza criam traços ondulados, degradando a qualidade da aparência.

Conclusão

A alta pressão de injeção na moldagem de plástico leva a defeitos como bordas soltas, marcas de fluxo e marcas de queimadura, comprometendo a aparência e a resistência do produto, além de aumentar os custos de produção.

-

Compreenda por que as bordas se soltam com alta pressão, auxiliando na prevenção. ↩

-

Aprenda sobre a formação de estrias prateadas para melhorar a qualidade do produto. ↩

-

A análise dos efeitos da pressão de injeção fornece informações importantes para a prevenção de defeitos comuns, como bordas soltas. ↩

-

Compreender os efeitos do estresse interno ajuda a prevenir fragilidades estruturais nos produtos. ↩

-

Aprender as melhores práticas ajuda a otimizar os processos de moldagem para reduzir defeitos. ↩

-

Aprenda sobre o impacto da pressão de injeção em defeitos como marcas de fluxo para obter melhores resultados de moldagem. ↩

-

Descubra por que a temperatura constante do molde é crucial para evitar defeitos como manchas prateadas. ↩

-

Descubra estratégias para melhorar a qualidade e a aparência de produtos plásticos por meio de técnicas eficazes de moldagem. ↩

-

Aprenda como a alta pressão afeta o fluxo do plástico e causa defeitos. ↩

-

Descubra por que a secagem adequada de plásticos como o náilon ou o ABS é crucial. ↩

-

Aprenda sobre a tensão interna na fabricação de plásticos e seu impacto na qualidade e no desempenho do produto. ↩

-

Descubra como o excesso de tensão interna leva à deformação em produtos manufaturados. ↩

-

Explore técnicas eficazes para aliviar o estresse, aumentar a durabilidade do produto e reduzir defeitos. ↩