Pequenas falhas em produtos moldados muitas vezes estragam tudo. Imagine fazer um bolo. Apenas um erro estraga tudo.

Flash, encolhimento, marcas de solda, marcas de fluxo e listras prateadas ocorrem frequentemente na moldagem por injeção. Esses defeitos aparecem frequentemente. Os problemas vêm de muita pressão, paredes com espessuras diferentes, má união ou gases retidos durante o processo de moldagem. Esses problemas diminuem a qualidade e o desempenho do produto. A qualidade sofre. O desempenho cai.

Quando comecei minha jornada na indústria de moldes, as falhas em nossos itens moldados por injeção pareciam um enigma sem fim. Cada falha revelou algo novo sobre o equilíbrio cuidadoso necessário durante o processo de moldagem. O flash acontece quando muita pressão ou uma lacuna permite que o plástico derrame sobre o molde. É como espremer muita cobertura de um bolo. As marcas de encolhimento me lembram de como os biscoitos às vezes esfriam de maneira irregular, causando inchaços. Ambos vêm de distribuição desigual.

Marcas de solda aparecem onde diferentes fluxos de plástico quente se encontram, mas não se misturam bem, como ao combinar dois tons de tinta e acabar com listras. Da mesma forma, marcas de fluxo ocorrem quando o plástico não se move suavemente através do molde, causando um padrão ondulado.

As listras prateadas são outro desafio. Essas linhas de gás irritantes aparecem quando a umidade ou a fumaça entram. Elas zombam de seus esforços. Um olhar atento e ajustes cuidadosos na temperatura, pressão ou preparação do material evitam que essas falhas prejudiquem a aparência e o funcionamento do produto. É preciso realmente aprender a prever e corrigir esses defeitos. Aprender a lidar com eles é tão importante quanto conhecê-los, para que cada produto atenda aos altos padrões que provavelmente estabelecemos para nós mesmos.

Flash ocorre devido à pressão excessiva na moldagem.Verdadeiro

Flash é causado pelo excesso de material forçando sua saída do molde.

O encolhimento não é afetado pela variação da espessura da parede.Falso

O encolhimento pode ser influenciado pela espessura irregular da parede, afetando o resfriamento.

Como o flash afeta os produtos moldados por injeção?

Os produtos de plástico às vezes apresentam pedaços irritantes para fora. As fábricas usam moldes para moldar itens de plástico. Mas, quando o molde não se ajusta perfeitamente, formam-se pedaços extras. Eles são chamados de "flash". Flash acontece muito. As máquinas cortam a maior parte do flash, mas pequenos pedaços podem permanecer. As fábricas às vezes têm pressa. Então, mais peças se destacam. Moldes defeituosos ou desgastados também causam esse problema. As verificações de qualidade reduzem as sobras, mas nem todas escapam à notificação.

Flash em produtos moldados por injeção é um plástico extra que estraga a aparência. Os trabalhadores devem cortá-la, aumentando os custos de produção. A pressão excessiva de injeção causa isso. O mau alinhamento do molde também causa flash. Afeta a montagem. A qualidade do produto é prejudicada.

O efeito do Flash na aparência

Flash é um excesso de plástico que escapa do molde durante o processo de injeção. Este defeito geralmente ocorre devido à pressão de injeção excessiva, força de fixação insuficiente ou superfície de divisão irregular do molde 1 . Quando o molde não consegue conter a pressão, o plástico flui através das aberturas, semelhante à água que escapa de uma represa rompida.

| Causa | Descrição |

|---|---|

| Pressão excessiva | A alta pressão força o plástico a derreter através das aberturas. |

| Fixação insuficiente | A fixação fraca permite vazamento de plástico. |

| Superfície irregular do molde | Superfícies desalinhadas criam lacunas para formação de flash. |

Efeitos Econômicos e Funcionais

A presença de rebarbas não só prejudica a aparência do produto, mas também exige um processo de corte adicional, o que aumenta os custos de produção. Esse defeito também pode prejudicar o desempenho de montagem de produtos, principalmente aqueles que exigem ajustes precisos, como eletrônicos de consumo. Por exemplo, Jacky 2 , um designer de produto, deve levar em conta o potencial de flash ao projetar moldes para garantir uma montagem perfeita.

| Impacto | Descrição |

|---|---|

| Aumento de custos | Cortes extras aumentam as despesas de produção. |

| Problemas de montagem | Desajustes durante a montagem devido ao excesso de material. |

Métodos de prevenção e redução

Parar o flash é como se preparar para uma maratona – você precisa de bons planos e manutenção. A calibração regular das máquinas é realmente útil; pense em ajustar seu equipamento perfeitamente antes de uma viagem – é como ajustar moldes. O alinhamento adequado e o controle de pressão reduzem esses incômodos transbordamentos.

Para evitar a ocorrência de flash, os fabricantes devem se concentrar em manter as pressões de injeção ideais e garantir o alinhamento adequado das peças do molde. A manutenção e calibração regulares dos equipamentos são cruciais para minimizar defeitos.

| Estratégia | Beneficiar |

|---|---|

| Calibração Regular | Garante que o equipamento opere em configurações ideais. |

| Alinhamento Adequado | Reduz lacunas que levam à formação de flash. |

| Controle de pressão | Mantém um fluxo de material consistente, evitando transbordamento. |

A compreensão desses métodos permite que designers como Jacky 3 e eu ajustemos os designs de maneira inteligente, garantindo que nossos produtos tenham uma boa aparência e funcionem corretamente, sem extras indesejados.

Flash aumenta os custos de produção em moldagem.Verdadeiro

O Flash requer cortes adicionais, aumentando as despesas de produção.

Superfícies irregulares do molde evitam a formação de rebarbas.Falso

Superfícies desalinhadas criam lacunas, levando à formação de rebarbas.

Por que o encolhimento é uma preocupação na moldagem por injeção?

Você já pensou por que suas peças moldadas por injeção às vezes diferem das especificações do projeto? O encolhimento geralmente causa esse problema sorrateiro. Isso pode afetar a qualidade. A qualidade realmente importa.

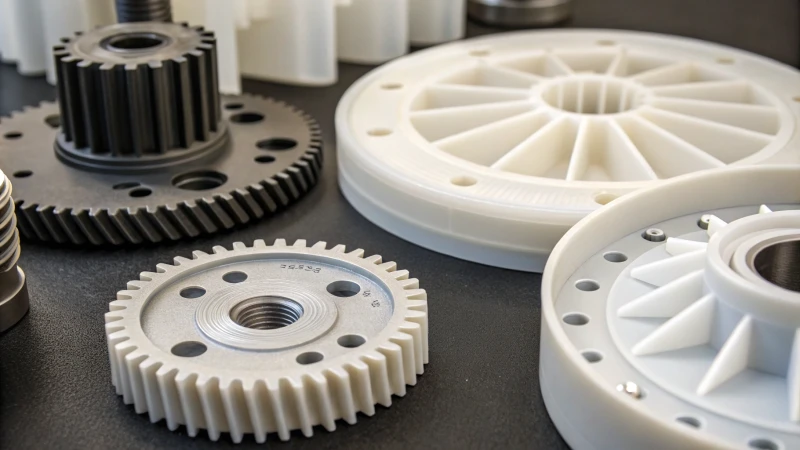

O encolhimento na moldagem por injeção ocorre devido ao resfriamento irregular e à contração do material. Esses fatores afetam a precisão do tamanho e a aparência. Podem ocorrer defeitos como amassados. A otimização do projeto do molde e a seleção dos materiais corretos reduzem significativamente esses problemas. Problemas de encolhimento são comuns.

Compreendendo o encolhimento na moldagem por injeção

Imagine só: você passa muito tempo projetando uma peça perfeita, mas quando ela sai do molde fica um pouco diferente. Isto é encolhimento 4 . Ocorre quando o plástico, inicialmente quente e líquido, vai para um molde e depois esfria e endurece. À medida que esfria, fica menor. Isso pode acontecer por diversos motivos, como o tipo de material utilizado, o design do molde e a rapidez com que o material esfria.

Causas do encolhimento

A principal razão para o encolhimento é a contração térmica. Os polímeros ficam menores à medida que esfriam. Pense em fazer um bolo. Um bolo com espessuras diferentes assa de maneira irregular. Aqui, seções mais grossas esfriam mais lentamente e ficam cada vez menores. Isso pode criar amolgadelas. O tipo de material também é importante; os plásticos cristalinos encolhem mais do que os amorfos.

| Tipo de material | Taxa típica de encolhimento |

|---|---|

| Plásticos Amorfos | 0.5% – 1% |

| Plásticos Cristalinos | 1.5% – 2% |

Impacto na qualidade do produto

O encolhimento afeta mais do que apenas a aparência. Imagine o interior de um carro brilhante onde todas as superfícies deveriam parecer perfeitas. Mesmo um pequeno amassado pode prejudicar a aparência e possivelmente afetar a montagem da peça. Esse tipo de falha pode levar a correções dispendiosas e retardar a produção.

Reduzindo o encolhimento

Boas notícias existem! O encolhimento diminui com um design inteligente e os materiais certos. Usar espessura de parede uniforme ou alterar a velocidade de resfriamento ajuda muito. Tecnologias modernas, como sistemas de controle de temperatura de molde, melhoram o controle de resfriamento.

Para estratégias mais detalhadas, consultar um especialista em design de moldes pode fornecer soluções personalizadas para desafios específicos de produção. Lembre-se de que cada fator – desde o projeto do molde até a escolha do material – influenciará a contração de maneira diferente, tornando o planejamento proativo essencial para uma moldagem por injeção 5 .

Os plásticos cristalinos encolhem mais do que os amorfos.Verdadeiro

Os plásticos cristalinos têm taxas de encolhimento mais altas, 1,5% -2%, em comparação com os amorfos.

A espessura uniforme da parede reduz o encolhimento na moldagem por injeção.Verdadeiro

A espessura consistente da parede garante um resfriamento uniforme, minimizando o encolhimento diferencial.

Como se formam as marcas de solda e o que pode ser feito para evitá-las?

Você já olhou para um item de plástico e questionou as linhas estranhas que estragavam sua aparência?

Marcas de solda aparecem quando o plástico quente se move em caminhos diferentes e depois se junta no molde. Isso causa pontos fracos. Ajustar o design do molde ajuda a impedir a formação destes. Alterar as configurações de processamento também as reduz. A qualidade consistente do material é muito importante. Muito importante.

Compreendendo a criação de marcas de solda

Imagine este cenário: um projeto exige precisão e parece perfeito. De repente, uma linha aparece na superfície – uma marca de solda. É semelhante a pintar uma parede e ver uma mancha onde o rolo errou. Marcas de solda aparecem quando o plástico derretido em um molde se move em torno de obstáculos e se divide em fluxos, e então se junta de maneira imperfeita. Isso geralmente ocorre em designs com formas ou furos complexos.

Aqui está uma visão geral das causas :

| Causa | Descrição |

|---|---|

| Projeto de molde | Geometrias complexas ou paredes finas podem fazer com que o fundido se divida e se reúna de maneira inadequada. |

| Taxa de fluxo de materiais | Taxas de fluxo desiguais levam à fusão inconsistente de fluxos de plástico. |

| Temperatura de fusão | Baixas temperaturas resultam em má fusão das cadeias moleculares na junção. |

Maneiras de impedir marcas de solda

Eu enfrentei esse problema, alterando projetos tarde da noite, entendendo que pequenas mudanças realmente impactam os resultados. Essas técnicas funcionaram para mim:

-

Melhorar o design do molde

- Simplifique as formas para reduzir a divisão do fluxo.

- Use corredores e comportas balanceados para um fluxo uniforme.

- Adicione sistemas de ventilação para retirar o ar preso.

-

Alterar configurações de processamento

- Aumente a velocidade de injeção para diminuir as paradas de fluxo.

- Garanta a temperatura de fusão adequada para melhor fusão.

- Observe a pressão de injeção 6 para verificar se há fluxo constante.

-

Mantenha a qualidade do material

- Use plástico de alta qualidade com propriedades uniformes.

- Evite materiais reciclados com pontos de fusão irregulares.

- Mantenha o plástico seco para evitar manchas de gás, que pioram as marcas de solda.

Ao corrigir esses problemas, vi como as marcas de solda realmente diminuem, fazendo com que os produtos tenham uma aparência e durabilidade melhores. Para dicas mais avançadas, sugiro verificar os princípios de design de moldes 7 e os ajustes de tecnologia de processamento. Essas ideias provavelmente aprimoram seus métodos de produção e aumentam a qualidade do seu trabalho.

A baixa temperatura de fusão causa má fusão nas marcas de solda.Verdadeiro

Baixas temperaturas levam à fusão molecular incompleta nas junções.

O plástico de alta qualidade aumenta a ocorrência de marcas de solda.Falso

Plástico de alta qualidade com propriedades uniformes reduz marcas de solda.

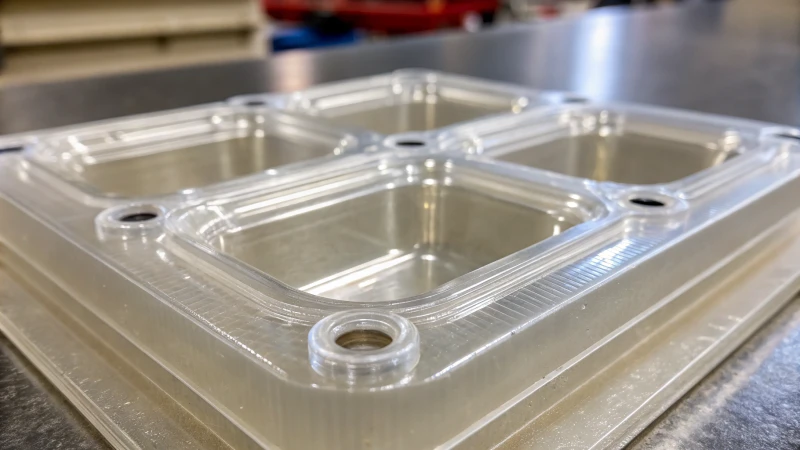

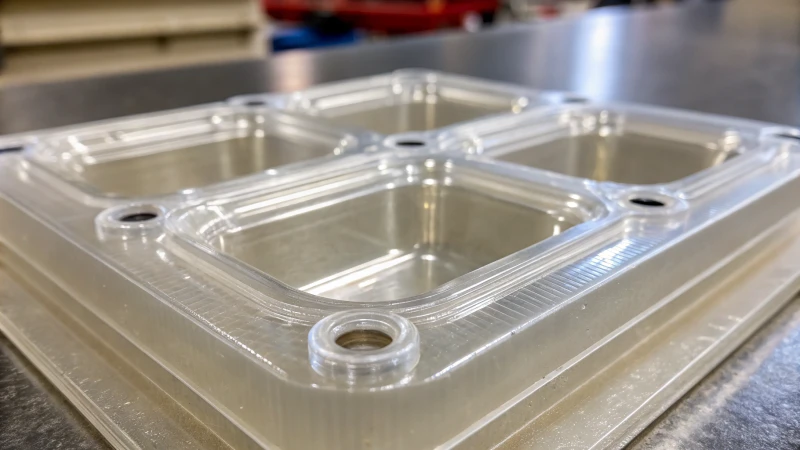

Como as listras prateadas afetam a transparência do produto?

Já viu aquelas irritantes linhas prateadas em itens de plástico transparente? Eles não são apenas feios, mas também arruínam a transparência.

Linhas prateadas em plásticos moldados vêm de umidade ou gases internos. Essas linhas tornam o plástico menos transparente. A solução desses problemas requer melhores métodos de secagem e mudança de moldagem. Plásticos mais transparentes resultam de processos melhores.

Compreendendo as listras prateadas

Listras prateadas são linhas irritantes que estragam o plástico transparente. Na oficina, eles frustram a todos. Essas listras vêm de umidade e gases no plástico. À medida que o plástico aquece, estes elementos transformam-se em vapor e movem-se com o plástico derretido. Em seguida, atingem a superfície e formam estrias, que são especialmente visíveis em peças transparentes.

Causas de listras prateadas

A umidade nas matérias-primas é o principal problema. Imagine encontrar seus tênis molhados e mofados porque você esqueceu de secá-los. O mesmo acontece com o plástico. Se os pellets de plástico não estiverem bem secos antes do uso, podem ocorrer problemas. O calor elevado faz com que alguns plásticos se quebrem e liberem gases que criam riscos.

-

Projeto e temperatura do molde:

O projeto incorreto do molde agrava esse problema. Se o molde estiver muito frio, causará um fluxo irregular, como tentar derramar um smoothie grosso em um canudo fino.Fator Descrição Umidade Material A secagem insuficiente leva à formação de gás durante a fusão. Altas temperaturas O calor excessivo decompõe o plástico, gerando gases. Projeto de molde Canais de resfriamento inadequados podem reter gases.

Impacto na transparência

Clareza é importante. Listras prateadas arruinam a aparência e a função. Produtos como lentes ou caixas transparentes devem ser perfeitos. Pequenos defeitos podem causar grandes problemas.

-

Percepção do Consumidor:

Ninguém gosta de encontrar falhas em novos itens. As listras fazem os produtos parecerem baratos. Essa visão prejudica a reputação da marca e a satisfação do cliente. -

Integridade funcional:

Em áreas que exigem peças transparentes, como ferramentas médicas ou peças de automóveis, as listras criam sérios problemas. Eles podem prejudicar o funcionamento de um produto.

Reduzindo listras prateadas

Para evitar riscos, os fabricantes devem secar completamente os materiais. Pense nisso como secar bem as roupas antes de dobrá-las – é vital, mas muitas vezes ignorado. A secagem adequada dos materiais remove a umidade; ajustar as temperaturas e os designs de moldagem pode impedir a formação de gases.

Para conhecer mais maneiras de corrigir defeitos, explore a otimização da moldagem por injeção 8 .

-

Matérias-primas de pré-secagem:

A secagem é crucial para materiais como ABS ou policarbonato. -

Ajustar os parâmetros de moldagem:

Alterar a temperatura e garantir um bom design do molde ajuda a evitar o aprisionamento de gás.

Ao enfrentar esses desafios, os fabricantes reduzem as listras prateadas, melhorando significativamente a clareza e a qualidade do produto – trata-se de misturar ciência com arte.

As listras prateadas são causadas pela umidade nas matérias-primas.Verdadeiro

A umidade nos materiais plásticos forma gases durante a moldagem, causando estrias.

As altas temperaturas do molde evitam a formação de listras prateadas.Falso

O calor excessivo decompõe os plásticos, gerando gases que causam estrias.

Conclusão

Defeitos comuns em produtos moldados por injeção incluem rebarbas, encolhimento, marcas de solda, marcas de fluxo e listras prateadas, afetando a aparência e o desempenho devido a condições inadequadas de moldagem.

-

Este link explora as causas das superfícies de separação irregulares do molde, uma das principais razões para a formação de rebarbas. ↩

-

Compreender como o flash afeta o desempenho da montagem ajuda a mitigar problemas relacionados. ↩

-

Descubra estratégias de design que minimizam defeitos de flash e melhoram a qualidade do produto. ↩

-

Explore os fatores que influenciam o encolhimento para entender melhor como evitar defeitos em peças moldadas. ↩

-

Descubra técnicas e tecnologias avançadas projetadas para minimizar o encolhimento em processos de moldagem por injeção. ↩

-

Aprender sobre o controle da pressão de injeção pode ajudar a otimizar as condições de fluxo e reduzir defeitos. ↩

-

Explorar princípios avançados de projeto de moldes pode levar a uma melhor qualidade do produto, minimizando as marcas de solda. ↩

-

Descubra técnicas para refinar os processos de moldagem, reduzindo defeitos como listras prateadas e melhorando a clareza do produto. ↩