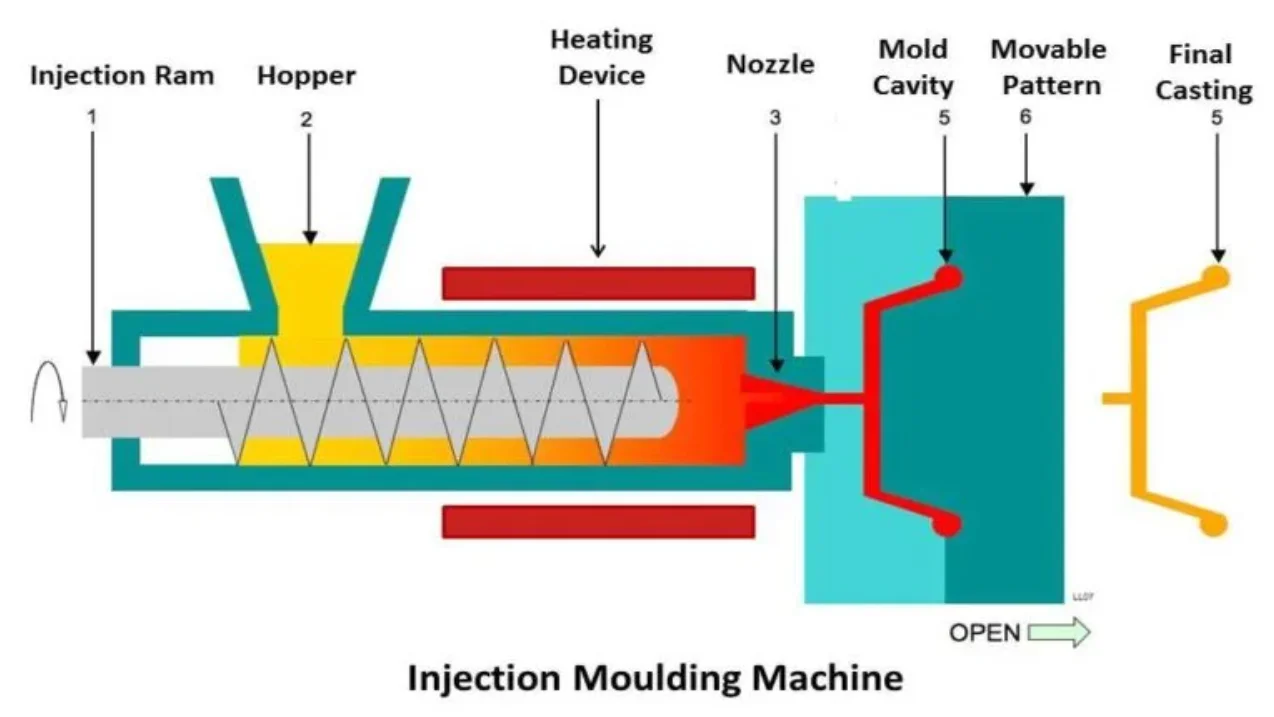

Você já tentou moldar plástico e acabou mais frustrado do que bem sucedido? Vamos explorar os problemas usuais que podem atrapalhar o processo de moldagem por injeção.

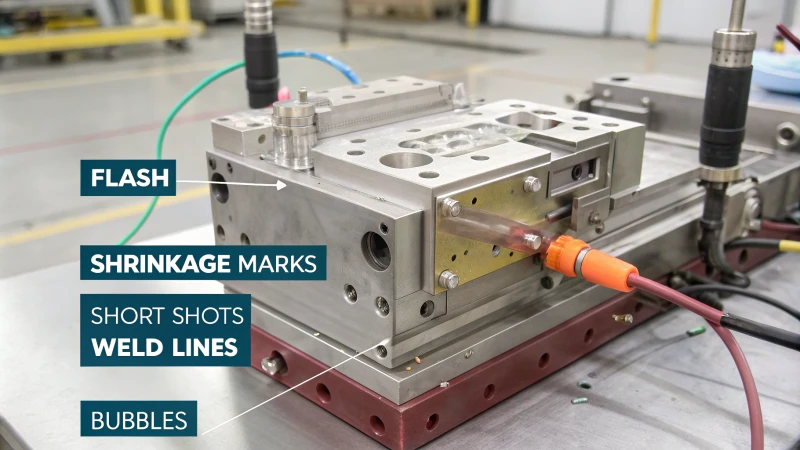

Os problemas mais frequentes na moldagem por injeção incluem rebarbas, marcas de encolhimento, marcas de solda, bolhas e disparos curtos. Configurações incorretas de pressão geralmente causam essas falhas. O resfriamento irregular ou o projeto inadequado do molde também podem causar problemas. Tanto a qualidade do produto quanto a eficiência da produção são prejudicadas.

Minha primeira experiência com problemas de moldagem por injeção pareceu um quebra-cabeça sem peças importantes. Compreender os principais motivos de defeitos como flashes ou bolhas foi como um momento de clareza repentina. Esses defeitos precisam ser examinados um por um para encontrar soluções simples. Dessa forma, você melhora seu processo de produção e economiza tempo e dinheiro.

Flash é causado por pressão de injeção excessiva.Verdadeiro

A pressão excessiva força o plástico derretido para fora das cavidades do molde, causando rebarbas.

Marcas de encolhimento indicam condições perfeitas de resfriamento.Falso

Marcas de encolhimento ocorrem quando o resfriamento é irregular ou muito rápido, não perfeito.

- 1. O que Flash significa para produtos moldados por injeção?

- 2. O que causa marcas de encolhimento na moldagem por injeção?

- 3. O que causa marcas de solda em componentes plásticos?

- 4. Como as bolhas podem ser evitadas durante a moldagem?

- 5. O que causa disparos curtos no processo de moldagem?

- 6. Quais alterações de projeto podem minimizar defeitos de moldagem por injeção?

- 7. Conclusão

O que Flash significa para produtos moldados por injeção?

Flash na moldagem por injeção é tão problemático quanto massa extra de pizza derramando na borda da panela. O Flash não é apenas um problema de aparência, mas também afeta o encaixe das peças.

O flash ocorre quando muito plástico é derramado durante a moldagem por injeção. Isso geralmente acontece devido à alta pressão ou pequenas lacunas no molde. Este plástico extra cria bordas irregulares. Essas bordas irregulares provavelmente atrapalham a montagem precisa.

Compreendendo as causas do Flash

Imagine uma época em que eu era novo em design de moldes. Eu era um pouco mais jovem, tentando entender por que meus lindos designs tinham marcas feias de flash. Depois de tentar coisas diferentes e muitas noites, descobri que o flash, muitas vezes chamado de 'estouro', acontece quando o plástico líquido vaza pelas aberturas do molde 1 durante a injeção. Imagine fazer uma torta com o recheio vazando porque a crosta está cheia demais. Foi bom saber que alterar as pressões de injeção e ter um ajuste perfeito do molde ajuda a impedir isso.

| Causa | Descrição |

|---|---|

| Pressão de injeção excessiva | Faz com que o plástico derretido transborde. |

| Força de fixação insuficiente | Permite que o plástico escape pelas aberturas. |

| Superfície irregular de divisão do molde | Cria caminhos para overflow. |

Impactos na qualidade do produto

O Flash pode realmente arruinar a aparência de um produto. Eu mesmo vi. Nos meus primeiros dias, lembro que arestas vivas em um protótipo nos faziam passar horas consertando-o. O flash não apenas causa arestas, mas também dificulta a montagem. É como tentar encaixar peças de um quebra-cabeça quando uma peça tem uma aba extra.

| Impacto | Descrição |

|---|---|

| Degradação da aparência | Resulta em bordas irregulares. |

| Maior processamento | Requer corte adicional. |

| Problemas de precisão de montagem | Afeta como as peças se encaixam. |

Lidando com Flash em Moldagem por Injeção

Lidar com o flash me ensinou que ajustar as configurações da máquina e melhorar o projeto do molde é fundamental. Reduzir a pressão de injeção ou aumentar a força de fixação muda muito as coisas - como vedar perfeitamente cada borda da crosta da torta, manter uma superfície lisa de separação do molde 2 impede esses vazamentos.

Inspeções regulares de moldes tornaram-se meu método confiável. Verificar se tudo combinava bem nos poupou de muitos problemas futuros. Ao focar nos detalhes, a qualidade do nosso produto melhorou e reduzimos defeitos e custos.

Tabela: Defeitos Comuns em Moldagem por Injeção

Esta tabela foi minha ferramenta útil para diagnosticar problemas de moldagem. Isso me lembrou que cada mudança nas configurações ou no design poderia afetar enormemente o sucesso de nossos produtos.

| Defeito | Causa | Impacto |

|---|---|---|

| Clarão | Alta pressão, lacunas | Bordas irregulares, problemas de montagem |

Flash resulta de pressão de injeção excessiva.Verdadeiro

A pressão excessiva faz com que o plástico transborde, causando flash.

Flash melhora a precisão dos produtos moldados.Falso

O Flash afeta a precisão criando bordas irregulares e problemas de ajuste.

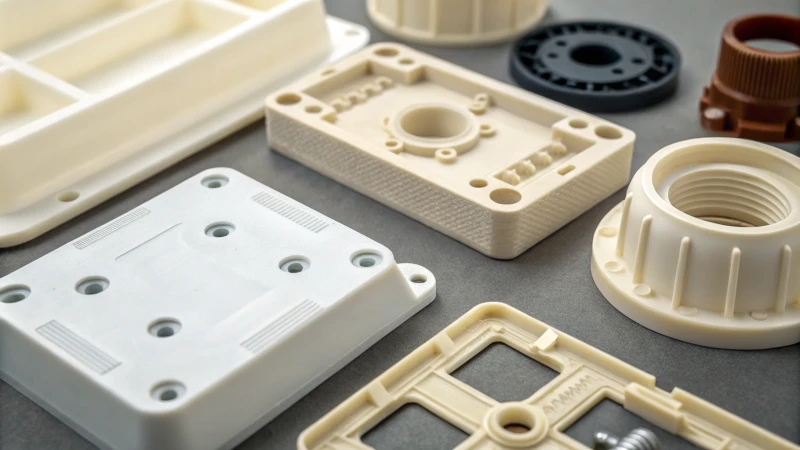

O que causa marcas de encolhimento na moldagem por injeção?

Já notou aqueles pequenos amassados irritantes em objetos de plástico? As pessoas os conhecem como marcas de encolhimento. Esses amassados geralmente causam problemas durante a moldagem por injeção.

Marcas de encolhimento aparecem quando as peças plásticas esfriam de maneira irregular na moldagem por injeção. Esta situação leva a amolgadelas superficiais. A espessura irregular da parede frequentemente contribui para essas falhas. A pressão inadequada durante a retenção também causa problemas. Na verdade, esses fatores são muito importantes.

Compreendendo as marcas de encolhimento

Marcas de encolhimento, muitas vezes chamadas de marcas de afundamento, são imperfeições que aparecem como depressões ou “amassados” na superfície de um produto moldado por injeção. Eles ocorrem porque o plástico se contrai à medida que esfria.

Causas de marcas de encolhimento

-

Resfriamento irregular

Descobri a importância de resfriar uniformemente durante uma sessão noturna de resolução de problemas. As partes mais grossas de um molde permanecem quentes por mais tempo do que as mais finas, criando marcas de encolhimento indesejadas.

Fatores Impacto no resfriamento Variação da espessura da parede Resfriamento mais lento em áreas mais espessas Projeto de molde Layout inadequado do canal de resfriamento -

Pressão de retenção insuficiente

Aprendi como segurar a pressão da maneira mais difícil. A pressão insuficiente durante a fase de retenção quase sempre resulta em marcas de encolhimento. A alta pressão ajuda o plástico líquido a preencher todas as partes do molde, enquanto a baixa pressão permite que ele relaxe demais.

- A alta pressão de retenção garante que o plástico derretido preencha todas as lacunas, reduzindo o potencial de marcas de afundamento.

- A baixa pressão pode não conseguir manter o material compacto, permitindo a formação de encolhimento.

-

Escolha de materiais e propriedades

Diferentes plásticos encolhem de várias maneiras. Surpreendente, certo? Escolher um plástico que encolha muito sem ajustar o processo causa problemas. Os polímeros cristalinos, por exemplo, encolhem mais do que os amorfos devido à sua estrutura molecular.

Lidando com marcas de encolhimento

Resolver esses problemas requer habilidade:

- Otimize a espessura da parede: A espessura uniforme ajuda a resfriar uniformemente.

- Ajuste a pressão de retenção: Encontre a pressão certa para o seu material e molde para neutralizar o encolhimento.

- Seleção de materiais: Use materiais que encolham menos ou altere seu processo para adequá-los.

Essas dicas me ajudaram a criar produtos não apenas funcionais, mas também bonitos. Os designers podem reduzir defeitos e economizar esforços posteriormente. Em indústrias como a eletrônica e a automobilística, isso é muito importante.

Para saber mais sobre os desafios de moldagem, analise outros problemas comuns 3 , como rebarbas ou marcas de solda. O conhecimento melhora a qualidade e economiza tempo.

O resfriamento irregular causa marcas de encolhimento nas peças moldadas.Verdadeiro

Diferentes taxas de resfriamento em seções parciais levam a marcas de contração.

A alta pressão de retenção aumenta a formação de marcas de contração.Falso

A alta pressão reduz o encolhimento, preenchendo as lacunas de forma eficaz.

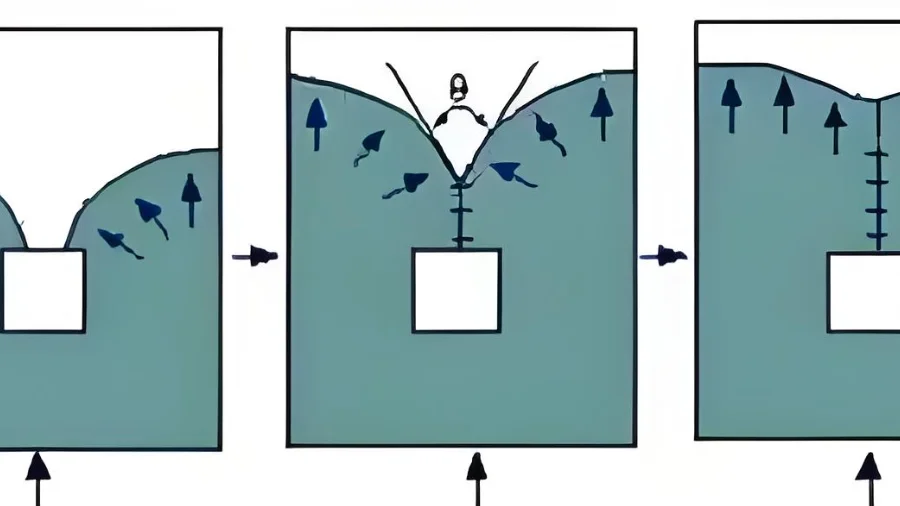

O que causa marcas de solda em componentes plásticos?

Já se perguntou por que essas marcas de solda irritantes aparecem em suas peças plásticas lindamente trabalhadas?

Marcas de solda aparecem onde fluxos de plástico derretido se juntam dentro de um molde, criando uma linha visível ou uma possível área fraca. Essas marcas geralmente se formam perto de núcleos ou inserções à medida que o fluxo plástico se divide e depois se encontra novamente.

Compreendendo as marcas de solda em moldagem por injeção

Marcas de solda se formam quando duas ou mais correntes de plástico derretido se unem no molde durante a moldagem por injeção. Estas linhas aparecem porque, à medida que os fluxos se encontram, podem não se unir completamente devido às variações de temperaturas e velocidades, criando uma costura visível. Isto pode ser especialmente importante ao moldar formas complexas com nervuras ou inserções de reforço.

Causas Comuns

- Obstáculos no Molde: Pense em direcionar o tráfego e um bloqueio repentino aparece. Quando o plástico fundido 4 encontra obstáculos como núcleos ou inserções, ele se divide e depois tenta se unir novamente, formando potencialmente marcas de solda.

- Múltiplas Frentes de Fluxo: Visualize um rio com muitos riachos se unindo em um só. Em moldes que requerem múltiplos pontos de injeção, diferentes frentes de fluxo podem se fundir, causando marcas de solda se não forem gerenciadas adequadamente.

| Causa | Descrição |

|---|---|

| Obstáculos | Os fluxos divergem em torno das inserções, recombinando-se mal |

| Multifluxos | Convergência de fluxos de múltiplas portas |

Impactos na qualidade do produto

As marcas de solda fazem mais do que apenas estragar a aparência; eles podem enfraquecer a força do seu produto. Nessas linhas, a resistência à tração e ao impacto do produto pode ser comprometida. Imagine um impressionante invólucro de plástico para eletrônicos estragado por essas linhas. Também surgem questões estéticas, pois as marcas de solda podem ser visíveis, principalmente em produtos que exigem alta qualidade visual, como caixas eletrônicas.

Reduzindo marcas de solda

Felizmente, existem várias estratégias para minimizar marcas de solda:

- Ajuste as configurações de injeção: Ao alterar a velocidade e a pressão da injeção, você ajuda a garantir que os fluxos atinjam temperaturas e condições ideais, minimizando costuras visíveis.

- Repense o design do molde: Projetar moldes com menos obstáculos ou usar técnicas como ventilação pode reduzir marcas de solda.

A implementação desses métodos no projeto de moldes 5 pode melhorar muito a qualidade e o desempenho do produto. Explorar novas abordagens de design pode ser a chave para produtos moldados mais fortes e mais bonitos.

Fenômenos Relacionados

- Flash (Excesso): Você já foi pego de surpresa quando o plástico transborda devido a muita pressão ou fixação fraca?

- Marcas de encolhimento: aquelas marcas irritantes causadas pelo resfriamento irregular ou pela falta de pressão de retenção que estragam uma superfície lisa.

Para obter mais informações sobre esses assuntos, explorar os desafios da moldagem por injeção 6 pode fornecer dicas úteis para otimizar os processos de produção e alcançar excelentes resultados. Equilibrar aspectos como projeto de molde e configurações de injeção é crucial para resolver bem esses problemas.

| Defeito Relacionado | Causa Principal | Impacto |

|---|---|---|

| Clarão | Alta pressão | Bordas irregulares |

| Encolhimento | Problemas de resfriamento | Amassados superficiais |

Marcas de solda se formam na convergência dos fluxos plásticos.Verdadeiro

Marcas de solda ocorrem quando fluxos separados de plástico fundido se encontram e não conseguem se unir completamente.

As marcas de solda afetam apenas a aparência dos componentes plásticos.Falso

Marcas de solda também podem comprometer a resistência à tração e ao impacto dos produtos.

Como as bolhas podem ser evitadas durante a moldagem?

Você já tentou moldar um item de plástico impecável e encontrou bolhas irritantes atrapalhando todos os seus esforços?

Os materiais devem estar bem secos para evitar bolhas durante a moldagem. Controle a velocidade da injeção com cuidado. A ventilação adequada do molde é importante para reduzir a cavitação. Isso ajuda a melhorar a qualidade do produto. A qualidade é realmente importante.

Compreendendo as causas das bolhas

Lembro-me dos meus primeiros dias na indústria de moldes, enfrentando aquelas bolhas irritantes que apareciam justamente quando as coisas iam bem. Foi como cozinhar um suflê perfeito apenas para vê-lo desmoronar. Mas, assim como aprender uma receita, saber o que causa essas bolhas mudou tudo.

Bolhas, também conhecidas como cavitação, frequentemente incomodam os projetistas de moldes. Geralmente são devidos à umidade, substâncias voláteis ou exaustão deficiente do molde. Imagine que você quer moldar algo bonito, mas os materiais não estão totalmente secos. O que ocorre então? A umidade se transforma em vapor durante a moldagem e formam-se bolhas. Ou talvez você tenha ajustado a velocidade de injeção muito alta, prendendo horrivelmente o ar dentro dele.

Soluções para prevenir a formação de bolhas

-

Preparação de Materiais

- Eu sempre seco todos os materiais plásticos antes de usar. É como secar o cabelo antes de modelá-lo – muito necessário.

- Os secadores desumidificadores ajudam a remover o teor de umidade. São minhas ferramentas favoritas.

-

Velocidade de injeção e controle de pressão

- O ajuste gradual da velocidade ajuda a evitar o aprisionamento de ar; é como derramar refrigerante lentamente em um copo para evitar bolhas.

- Ajuste a pressão corretamente para evitar flash. Muita pressão leva a bordas irregulares, como a cobertura escorrendo de um bolo. Muita cobertura!

-

Considerações sobre projeto de molde

- Os sistemas de ventilação permitem que o ar preso escape. Imagine abrir uma janela para tomar ar fresco.

- Moldes com espessura de parede uniforme garantem um resfriamento consistente e evitam o encolhimento.

Tabela de exemplo: Impacto de bolhas em diferentes produtos

| Tipo de produto | Impacto das Bolhas |

|---|---|

| Recipientes de plástico | Vedação comprometida |

| Caixas Eletrônicas | Defeitos de aparência |

| Peças automotivas | Resistência e durabilidade reduzidas |

Técnicas Avançadas para Prevenção de Bolhas

- Moldagem a vácuo: As condições de vácuo removem o ar e a umidade presos na cavidade do molde. Imagine usar um aspirador de pó para sugar toda a sujeira.

- Moldagem por injeção assistida por gás: O gás empurra o plástico fundido contra as paredes do molde para minimizar o aprisionamento de ar.

Para mais aprendizado, sugiro verificar técnicas avançadas de moldagem 7 para reduzir defeitos como bolhas. Esses métodos podem melhorar os resultados do produto e aumentar a eficiência. Além disso, verificações regulares do molde e observação dos detalhes da produção realmente ajudam a reduzir as bolhas e a melhorar a qualidade do produto.

A umidade nos materiais causa bolhas durante a moldagem.Verdadeiro

A umidade se transforma em vapor quando aquecida, criando bolhas.

O aumento da velocidade de injeção evita a formação de bolhas.Falso

A velocidade excessiva pode reter o ar, causando mais bolhas.

O que causa disparos curtos no processo de moldagem?

Você já esteve em sua oficina olhando para um molde incompleto e se sentindo confuso? O que possivelmente deu errado?

Injeções curtas ocorrem durante a moldagem quando a pressão de injeção é muito baixa ou a velocidade de injeção é muito lenta. O mau fluxo de material e a falta de saídas de ar também causam esse problema. Esses motivos impedem que o plástico preencha totalmente o molde. A resolução destes problemas leva a produtos completamente formados. Produtos totalmente formados são importantes.

Pressão e velocidade de injeção

Lembro-me de um dia em que tive problemas com arremessos curtos. As configurações de pressão pareciam boas no início, mas depois de olhar atentamente, vi que a pressão de injeção estava um pouco baixa para preencher completamente o molde. A baixa pressão de injeção atrasou todo o processo.

Uma das principais razões para injeções curtas é a pressão de injeção insuficiente. O plástico fundido necessita de força adequada para preencher toda a cavidade do molde. Se a pressão for muito baixa ou a velocidade de injeção 8 for lenta, o material poderá não atingir todas as partes do molde, resultando em produtos incompletos. Ajustar esses parâmetros pode reduzir significativamente a ocorrência de disparos curtos.

Fluidez de Materiais

Certa vez, com um plástico grosso, vi como seu fraco fluxo impedia o preenchimento em projetos complexos. Ajustando a temperatura, obtivemos melhor fluxo desse plástico teimoso. Esta etapa é crucial quando os projetos exigem preenchimentos precisos.

A fluidez da massa fundida de plástico 9 é outro factor. Materiais de alta viscosidade podem ter dificuldade para fluir através de projetos de moldes complexos. Ao usar esses materiais, a otimização das configurações de temperatura pode melhorar as características do fluxo.

Ventilação de molde

As aberturas de ventilação bloqueadas já me causaram muitos problemas. Uma boa ventilação permite que o ar escape à medida que o molde é preenchido. Se as aberturas de ventilação estiverem bloqueadas ou não forem bem projetadas, o ar permanece dentro, interrompendo o fluxo de plástico e causando tiros curtos.

A ventilação adequada é essencial para permitir que o ar preso escape à medida que o molde é preenchido. Se as aberturas de ventilação estiverem bloqueadas ou mal projetadas, podem criar bolsas de ar, dificultando o fluxo do plástico e causando tiros curtos.

Preparação de Materiais

Os materiais precisam de preparação adequada para evitar problemas. Aprendi que os materiais que não secam adequadamente trazem umidade, prejudicando o fluxo e causando bolhas.

Garantir que os materiais sejam devidamente preparados antes do uso pode ajudar a mitigar esses problemas, secando completamente os pellets de plástico antes do uso, evitando que o vapor de água forme bolhas durante a injeção.

| Causa | Descrição |

|---|---|

| Baixa pressão de injeção | Força insuficiente impede o preenchimento completo do molde. |

| Velocidade de injeção lenta | Atrasos no preenchimento levam a áreas incompletas. |

| Fraca fluidez do material | Os plásticos de alta viscosidade têm dificuldade em alcançar todas as peças do molde. |

| Ventilação inadequada do molde | O ar preso obstrui o fluxo de material, causando preenchimentos incompletos. |

| Preparação inadequada de material | A umidade nos materiais forma bolhas e afeta as características do fluxo. |

Soluções Práticas

Usar uma lista de verificação para configuração do molde mudou o jogo para mim; isso inclui verificar as configurações de pressão e preparar bem os materiais para reduzir tiros curtos.

A implementação de uma lista de verificação para configuração do molde, incluindo configurações de pressão, calibrações de velocidade e processos de preparação de material, pode reduzir significativamente os disparos curtos.

O treinamento regular para operadores mantém todos prontos para resolver problemas com base nas melhores práticas e pode aumentar a conscientização e a capacidade de solução de problemas durante o processo de moldagem.

Pensar no futuro usando software de simulação 10 me economizou muitas horas ao ver possíveis problemas antes da produção; é uma forma proativa que realmente melhora meu fluxo de trabalho.

A baixa pressão de injeção causa disparos curtos.Verdadeiro

A pressão insuficiente impede que o plástico derretido preencha completamente o molde.

A baixa fluidez do material melhora o preenchimento do molde.Falso

Materiais de alta viscosidade dificultam o fluxo, levando a preenchimentos incompletos do molde.

Quais alterações de projeto podem minimizar defeitos de moldagem por injeção?

Todos os designers conhecem o incômodo dos problemas com moldagem por injeção. Essas falhas realmente prejudicam a qualidade e a eficiência do produto. Aqui estão algumas notícias positivas: mudanças inteligentes no design resolvem esses problemas problemáticos diretamente.

Mudanças estratégicas no projeto realmente ajudam a reduzir defeitos na moldagem por injeção. Otimizar a estrutura do molde é uma etapa crucial. Ajustar a espessura da parede é outra. Esses ajustes podem reduzir significativamente problemas como rebarbas, marcas de encolhimento e linhas de solda.

Otimizando a Estrutura do Molde

Lembro-me de ter enfrentado defeitos de flash 11 em meus projetos – parecia que estava perdendo. Então, a força de fixação e até mesmo as superfícies de separação tornaram-se meus aliados. Os ajustes adequados impedem que o plástico fundido transborde. Isso economiza tempo no pós-processamento e mantém o produto com aparência polida e lisa.

| Defeito | Causa | Solução de projeto |

|---|---|---|

| Clarão | Força de fixação do molde insuficiente | Aumente a força de fixação, garanta superfícies uniformes |

Ajustando a espessura da parede

A marca de encolhimento 12 me intrigou no início da minha carreira. Espessuras de parede consistentes em projetos eliminam esse problema. Até a refrigeração é possível com essa mudança, transformando o visual e a uniformidade dos produtos. Foi uma verdadeira virada de jogo.

Melhorando o fluxo de materiais

As marcas de solda 13 me frustraram – os pontos feios onde os fluxos de plástico se encontravam. Os caminhos de fluxo do molde reprojetados ajudaram a reduzir obstáculos como núcleos, o que melhorou a resistência e a aparência.

Lidando com ventilação e umidade

Bolhas causadas por ventilação insuficiente ou umidade eram um pesadelo. Melhores sistemas de ventilação foram a resposta, juntamente com o uso de materiais bem secos para minimizar esses defeitos 14 . O ajuste das velocidades de injeção reduz a cavitação e os enchimentos incompletos, aproximando os produtos da ausência de defeitos.

Revisões regulares de projeto baseadas no feedback da produção gerenciam bem os defeitos, melhorando a qualidade do produto e acelerando a fabricação. Explorar estratégias de design com ferramentas avançadas ajuda a otimizar ainda mais os processos de moldagem por injeção.

Aproveitando ferramentas de software avançadas

Os modernos softwares CAD e de simulação foram revelações; eles prevêem defeitos potenciais, permitindo ajustes que levam a um melhor fluxo de material e à diminuição dos tempos de ciclo. A utilização dessas soluções de software 15 durante o projeto proporciona uma vantagem na fabricação de produtos de qualidade.

Ao implementar essas mudanças de design, os fabricantes podem aumentar a qualidade do produto e, ao mesmo tempo, reduzir defeitos dispendiosos nos processos de moldagem por injeção. Buscar aconselhamento de especialistas em moldagem por injeção 16 fornece informações valiosas sobre a otimização de projetos para defeitos mínimos, garantindo que você permaneça à frente no campo competitivo.

Mesmo as superfícies evitam defeitos de flash.Verdadeiro

Garantir superfícies de separação uniformes evita o transbordamento do plástico fundido, reduzindo o brilho.

O resfriamento irregular reduz as marcas de encolhimento.Falso

O resfriamento irregular causa marcas de encolhimento; a espessura uniforme da parede garante um resfriamento uniforme.

Conclusão

Este artigo explora defeitos comuns de moldagem por injeção, como rebarbas, marcas de encolhimento, marcas de solda, bolhas e disparos curtos, detalhando suas causas, impactos na qualidade do produto e soluções para melhoria.

-

Saiba como a alta pressão de injeção e as falhas no projeto do molde contribuem para a formação de rebarbas. ↩

-

Explore técnicas para minimizar rebarbas por meio de configurações da máquina e melhorias no projeto do molde. ↩

-

Descubra outros defeitos típicos da moldagem por injeção e saiba como eles afetam a qualidade do produto. ↩

-

Descubra como os obstáculos nos projetos de moldes afetam o fluxo de fusão e contribuem para defeitos como marcas de solda. ↩

-

Explore recomendações de especialistas sobre estratégias de projeto de moldes para minimizar a formação de marcas de solda. ↩

-

Obtenha insights sobre como gerenciar e resolver problemas comuns de moldagem por injeção para obter melhor qualidade do produto. ↩

-

Descubra métodos inovadores que melhoram a qualidade do produto, reduzindo defeitos comuns como bolhas. ↩

-

Este link explica como as diferentes velocidades de injeção podem influenciar a qualidade e a consistência dos produtos moldados. ↩

-

Aprenda como a viscosidade do fundido do plástico afeta o fluxo dentro dos moldes e técnicas para melhorá-la. ↩

-

Descubra como as ferramentas de simulação podem identificar preventivamente problemas no processo de moldagem. ↩

-

Saiba como a fixação adequada do molde evita o transbordamento do material, garantindo a precisão do produto. ↩

-

Entenda como a espessura uniforme da parede reduz amassados e melhora a aparência do produto. ↩

-

Descubra técnicas de design que melhoram o fluxo de material para melhorar a resistência do produto. ↩

-

Explore como sistemas de ventilação aprimorados minimizam bolhas e disparos curtos em moldes. ↩

-

Aprenda sobre os recursos de software que melhoram a precisão e a eficiência do projeto. ↩

-

Conecte-se com especialistas para obter insights mais profundos sobre estratégias de redução de defeitos. ↩