Navegar no intrincado mundo da moldagem por injeção multicolorida pode parecer uma viagem de montanha-russa – emocionante, mas assustadora.

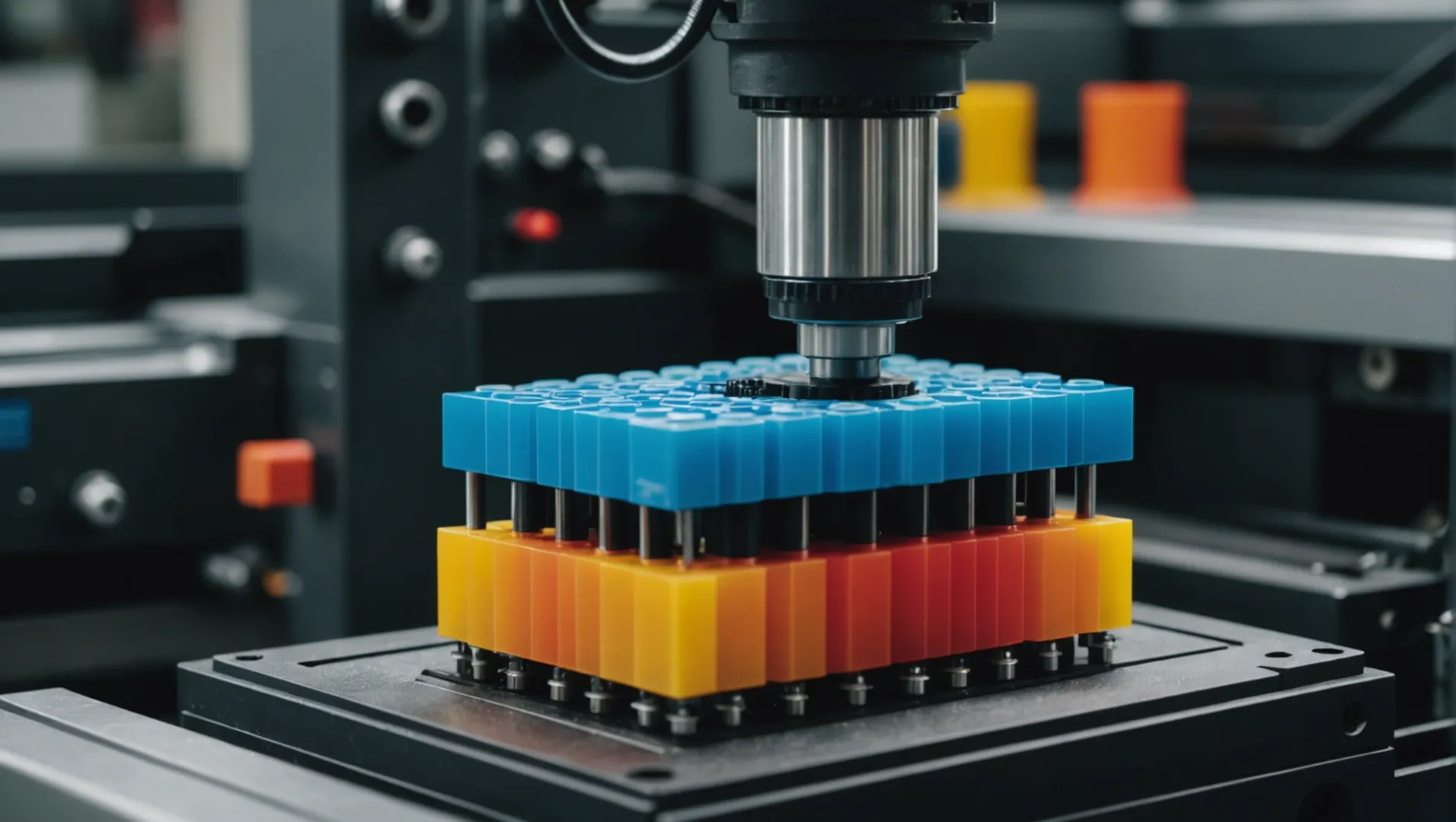

Defeitos comuns na moldagem por injeção multicolorida de termoplásticos incluem má mistura de cores, estratificação, flash, bolhas e desvio de dimensão. As soluções envolvem a otimização da seleção de materiais, o ajuste dos parâmetros do processo e a melhoria do projeto do molde para melhorar a qualidade do produto.

Mas entender esses defeitos é apenas o começo! Junte-se a mim enquanto exploramos soluções práticas que podem realmente elevar os resultados de sua produção.

A estratificação ocorre devido a materiais incompatíveis.Verdadeiro

Materiais incompatíveis levam a má adesão, causando estratificação.

- 1. Como a seleção de materiais afeta a moldagem por injeção multicolorida?

- 2. Qual é o papel do design de moldes na prevenção de defeitos?

- 3. Como os parâmetros do processo podem ser otimizados para obter melhores resultados?

- 4. Quais são os benefícios das tecnologias avançadas de monitoramento?

- 5. Conclusão

Como a seleção de materiais afeta a moldagem por injeção multicolorida?

A escolha dos materiais certos é crucial para o sucesso da moldagem por injeção multicolorida, afetando tanto a estética quanto a funcionalidade.

A seleção de materiais impacta a moldagem por injeção multicolorida, influenciando a compatibilidade, a mistura de cores e as taxas de defeitos. A seleção de materiais compatíveis pode evitar problemas comuns como estratificação e desvio de dimensão. A escolha adequada do material garante uma distribuição eficaz das cores e um desempenho ideal do produto.

Compatibilidade de materiais em moldagem por injeção multicolorida

Quando se trata de moldagem por injeção multicolorida, a compatibilidade entre os diferentes materiais plásticos é de suma importância. Materiais incompatíveis podem levar a problemas como má adesão entre camadas, resultando em estratificação. Por exemplo, materiais com pontos de fusão ou viscosidades variados podem não se unir de forma eficaz, levando a interfaces fracas.

Para evitar tais problemas, é essencial selecionar materiais com condições de processamento semelhantes e estruturas químicas compatíveis. Esta compatibilidade garante uma ligação perfeita entre as camadas e reduz o risco de estratificação. A investigação da compatibilidade dos materiais 1 pode envolver a consulta de fichas técnicas e a realização de testes preliminares para avaliar a interação entre os materiais escolhidos.

Impacto das propriedades dos materiais na mistura de cores

As propriedades dos materiais selecionados afetam significativamente a forma como as cores se misturam durante o processo de moldagem por injeção. Por exemplo, os pigmentos em alguns plásticos podem dispersar-se de forma desigual se as características de fluxo do material forem inadequadas. Materiais com alta viscosidade podem levar à dispersão irregular do pigmento, causando defeitos como má mistura de cores.

Ao escolher materiais com propriedades de fluxo adequadas e compatibilidade de pigmentos, os fabricantes podem obter uma melhor mistura de cores. Técnicas como a otimização da dispersão do pigmento 2 por meio de pré-mistura ou uso de aditivos podem melhorar ainda mais a uniformidade da cor em todo o produto.

Influência nas taxas de defeitos

A seleção de materiais também desempenha um papel crucial na determinação das taxas de defeitos na moldagem por injeção multicolorida. Certos materiais são mais propensos a problemas como flashes ou bolhas se suas propriedades físicas não se alinharem bem com o projeto do molde ou com os parâmetros do processo.

Por exemplo, selecionar um material com encolhimento excessivo pode resultar em desvio de dimensão, enquanto aqueles com baixa estabilidade térmica podem contribuir para bolhas devido a gases aprisionados. A opção por materiais conhecidos pela sua estabilidade e baixas taxas de encolhimento pode mitigar esses riscos.

| Defeito | Causa Relacionada ao Material | Solução |

|---|---|---|

| Estratificação | Incompatibilidade entre camadas | Selecione materiais compatíveis |

| Má mistura de cores | Alta viscosidade levando a dispersão irregular | Use materiais com melhores características de fluxo |

| Desvio de dimensão | Encolhimento excessivo | Escolha materiais de baixo encolhimento |

Ao compreender como as diferentes propriedades dos materiais afetam o processo de moldagem por injeção, os fabricantes podem tomar decisões informadas que melhoram a qualidade do produto e reduzem defeitos. Selecionar a combinação certa de materiais é um passo crítico para obter produtos moldados por injeção multicoloridos consistentes e confiáveis.

Materiais incompatíveis causam problemas de estratificação.Verdadeiro

A estratificação ocorre quando materiais incompatíveis não conseguem se unir adequadamente.

A alta viscosidade garante uma dispersão uniforme do pigmento.Falso

A alta viscosidade pode levar à dispersão irregular do pigmento, causando defeitos.

Qual é o papel do design de moldes na prevenção de defeitos?

O projeto do molde é fundamental na prevenção de defeitos na moldagem por injeção, afetando diretamente a qualidade do produto.

O design eficaz do molde minimiza os defeitos, garantindo o fluxo ideal do material, o controle preciso da temperatura e as dimensões precisas da cavidade. Ele aborda questões como má mistura de cores e flash por meio de ajustes estratégicos de design.

Garantindo o fluxo ideal de materiais

Uma das principais funções do projeto de molde na prevenção de defeitos é garantir o fluxo ideal de material. Um molde bem projetado facilita a distribuição uniforme do fundido, crucial para evitar defeitos como má mistura de cores 3 . Isso envolve a colocação estratégica de portões e corredores para direcionar o fluxo sem problemas.

Por exemplo, o uso de sistemas de canais balanceados ajuda a distribuir o fundido uniformemente, evitando a estratificação. Além disso, o projeto do molde deve considerar a viscosidade dos diferentes materiais plásticos utilizados na moldagem por injeção multicolorida, pois a viscosidade incompatível pode levar ao desequilíbrio do fluxo.

Controle preciso de temperatura

O controle de temperatura é outro aspecto crítico abordado no projeto do molde. O mau gerenciamento da temperatura pode levar a problemas como flash excessivo ou fusão inadequada de cores. Projetos de moldes equipados com sistemas avançados de controle de temperatura, como canais de resfriamento conformados, ajudam a manter uma temperatura consistente durante todo o processo de moldagem.

Isto garante que o fundido permaneça a uma temperatura ideal, reduzindo o risco de defeitos causados por condições térmicas inadequadas. Por exemplo, a incorporação de sensores para monitorar variações de temperatura permite ajustes em tempo real, otimizando a qualidade do produto final.

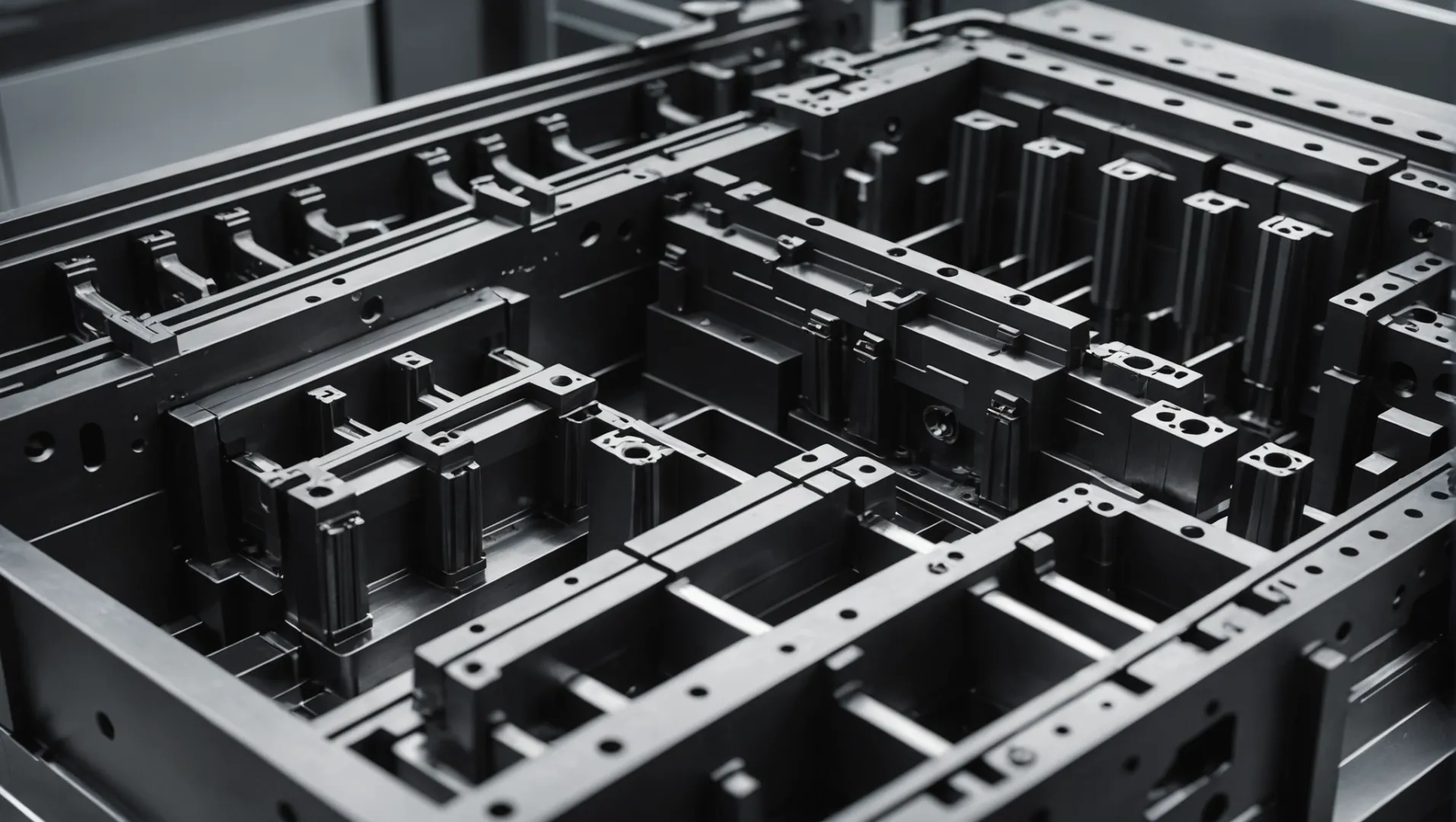

Dimensões precisas da cavidade

O projeto do molde também desempenha um papel vital na garantia de dimensões precisas da cavidade. Qualquer desvio pode resultar em desvios dimensionais ou características indesejadas, como rebarbas. A precisão na fabricação de moldes é crucial; requer materiais de alta qualidade e técnicas de usinagem avançadas.

Considere um cenário onde o tamanho da cavidade de um molde não corresponde às especificações do produto devido ao desgaste ou imprecisões iniciais. Essa incompatibilidade leva a defeitos que comprometem a integridade do produto. A manutenção regular e a fabricação precisa ajudam a mitigar esses riscos.

Lidando com defeitos específicos por meio do projeto de molde

-

Prevenção de Flash e Rebarbas: Flash ocorre quando material excessivo escapa da cavidade do molde. Isso pode ser mitigado aumentando a precisão da força de fixação e garantindo o alinhamento do molde.

-

Redução de bolhas e vazios: Projetar sistemas de ventilação eficazes dentro do molde ajuda a liberar gases presos, eliminando bolhas e vazios que ocorrem frequentemente durante a moldagem por injeção.

Uma tabela pode ser utilizada para ilustrar como diferentes elementos de design impactam tipos de defeitos específicos:

| Elemento de design | Tipo de defeito abordado |

|---|---|

| Corredores Equilibrados | Má mistura de cores, estratificação |

| Resfriamento conformado | Flash, rebarbas |

| Design preciso de cavidade | Desvio de dimensão |

| Ventilação Eficaz | Bolhas e vazios |

Ao focar nesses aspectos, o projeto de moldes torna-se uma estratégia proativa para prevenção de defeitos em processos de moldagem por injeção multicolorida.

O design do molde evita a má mistura de cores na moldagem por injeção.Verdadeiro

A colocação estratégica do portão e do corredor garante um fluxo uniforme de material.

Canais de resfriamento conformes aumentam o risco de defeitos de flash.Falso

Eles ajudam a manter a consistência da temperatura, reduzindo o risco de flash.

Como os parâmetros do processo podem ser otimizados para obter melhores resultados?

A otimização dos parâmetros do processo na moldagem por injeção multicolorida pode melhorar significativamente a qualidade do produto e reduzir defeitos.

Para otimizar os parâmetros do processo na moldagem por injeção, concentre-se no controle de temperatura, pressão e velocidade. Ajustar essas configurações pode melhorar o fluxo de material e a distribuição de cores, reduzindo defeitos como mistura e estratificação inadequadas. O monitoramento e os ajustes regulares garantem resultados consistentes de alta qualidade.

Compreendendo os principais parâmetros do processo

Na moldagem por injeção multicolorida, vários parâmetros do processo desempenham um papel crucial na determinação da qualidade do produto final. Isso inclui temperatura de fusão, velocidade de injeção e pressão, cada uma contribuindo para resultados específicos no processo de moldagem.

-

Temperatura de fusão : A temperatura na qual o material plástico derrete é vital para obter fluxo adequado e mistura de cores. Uma temperatura muito alta pode levar a uma mistura excessiva, borrando os limites das cores, enquanto uma temperatura muito baixa pode resultar em uma má dispersão do pigmento.

-

Velocidade de injeção : Este parâmetro afeta a rapidez com que o plástico fundido preenche a cavidade do molde. Uma velocidade de injeção rápida pode fazer com que diferentes cores fundidas se interrompam, levando a uma distribuição desigual de cores. Por outro lado, uma velocidade lenta pode resultar em enchimento incompleto.

-

Pressão de injeção : A pressão adequada é essencial para manter o fluxo do material dentro da cavidade do molde. Configurações incorretas de pressão podem causar rebarbas ou rebarbas nas peças moldadas.

Estratégias para Otimização

1. Ajuste fino da temperatura de fusão

Para obter resultados ideais, ajuste a temperatura de fusão de acordo com as características específicas do material e do pigmento. A realização de testes experimentais pode ajudar a determinar as melhores configurações de temperatura para cada aplicação específica.

2. Equilibrando a velocidade e a pressão da injeção

Reduza cuidadosamente a velocidade e a pressão da injeção para permitir um enchimento suave sem perturbar a distribuição da cor. Certifique-se de que esses parâmetros sejam definidos com precisão para evitar defeitos como estratificação ou bolhas.

3. Monitoramento e ajustes regulares

Implemente sistemas avançados de monitoramento para rastrear mudanças em tempo real nas condições do processo. A revisão regular dos dados permite que os operadores façam os ajustes necessários rapidamente, mantendo a qualidade ideal da produção.

Técnicas Avançadas para Controle de Precisão

A adoção da tecnologia pode aprimorar ainda mais os esforços de otimização. Por exemplo, os sistemas de monitoramento em tempo real 4 fornecem informações sobre o processo de moldagem, permitindo um controle preciso sobre todos os parâmetros. Esses sistemas podem ajustar automaticamente as configurações com base nas anomalias detectadas, garantindo uma qualidade consistente do produto.

Utilize sensores de pressão 5 para detectar variações dentro da cavidade do molde, permitindo intervenções oportunas que evitam defeitos como bolhas ou vazios.

No geral, a otimização dos parâmetros do processo requer uma compreensão profunda de como cada configuração impacta o produto final. Ajustando sistematicamente esses parâmetros e empregando tecnologias avançadas, os fabricantes podem melhorar significativamente seus processos de moldagem por injeção multicolorida.

A alta temperatura de fusão leva ao desfoque da cor.Verdadeiro

A temperatura excessiva de fusão faz com que as cores se misturem excessivamente, desfocando os limites.

A velocidade lenta de injeção melhora a distribuição da cor.Falso

A velocidade lenta pode causar preenchimento incompleto e não necessariamente melhor distribuição de cores.

Quais são os benefícios das tecnologias avançadas de monitoramento?

As tecnologias avançadas de monitorização estão a revolucionar as indústrias, fornecendo informações em tempo real e melhorando os processos de tomada de decisão.

Tecnologias avançadas de monitoramento oferecem inúmeros benefícios, incluindo coleta de dados em tempo real, maior eficiência, manutenção preditiva e maior segurança. Ao integrar estas tecnologias, as empresas podem otimizar as operações, reduzir custos e melhorar a produtividade geral.

Coleta de dados em tempo real

Uma das vantagens mais significativas das tecnologias avançadas de monitoramento é a capacidade de coletar dados em tempo real. Esse recurso permite que as empresas tomem decisões informadas rapidamente. Por exemplo, no setor industrial, o monitoramento em tempo real pode ajudar a acompanhar o desempenho da linha de produção e a identificar gargalos, reduzindo assim o tempo de inatividade e melhorando a eficiência.

A coleta de dados em tempo real também auxilia no monitoramento ambiental. Indústrias como a agricultura podem beneficiar da monitorização das condições do solo, das alterações climáticas e da saúde das culturas, permitindo intervenções atempadas para melhorar o rendimento. As ferramentas de monitorização na agricultura 6 mostram como estas tecnologias aumentam a produtividade.

Eficiência aprimorada

Com insights em tempo real, as empresas podem agilizar as operações, reduzindo ineficiências. Por exemplo, sistemas avançados de monitoramento em logística podem rastrear a localização dos veículos e as condições do tráfego, permitindo ajustes dinâmicos de rotas. Isto não só economiza tempo, mas também reduz o consumo de combustível e os custos operacionais.

Na área da saúde, os dispositivos de monitorização remota fornecem dados contínuos dos pacientes, reduzindo a necessidade de visitas hospitalares e permitindo que os profissionais de saúde se concentrem em casos urgentes. Essa eficiência leva a uma melhor alocação de recursos e melhores resultados para os pacientes.

Manutenção Preditiva

Tecnologias avançadas de monitoramento permitem manutenção preditiva analisando dados históricos para prever falhas de equipamentos. Esta abordagem proativa ajuda a programar atividades de manutenção antes que ocorra uma avaria, minimizando tempos de inatividade inesperados e prolongando a vida útil do equipamento. Os benefícios da manutenção preditiva 7 são evidentes em setores como a aviação e o automóvel, onde a fiabilidade dos equipamentos é crucial.

Segurança aprimorada

A segurança é fundamental em setores como mineração e construção, onde os riscos ambientais são predominantes. Sistemas avançados de monitoramento fornecem alertas sobre riscos potenciais, permitindo ações imediatas para prevenir acidentes. Por exemplo, os detectores de gás nas minas podem identificar precocemente emissões prejudiciais, garantindo a segurança dos trabalhadores.

Em ambientes urbanos, os sistemas de vigilância inteligentes utilizam monitorização avançada para melhorar a segurança pública, detectando atividades incomuns e enviando prontamente serviços de emergência.

Ao aproveitar estas tecnologias, as empresas não só melhoram as suas capacidades operacionais, mas também garantem um ambiente de trabalho mais seguro e prestam serviços de maior qualidade. A exploração de aplicações reais de tecnologias de monitorização 8 revela o seu potencial transformador em vários setores.

A coleta de dados em tempo real melhora a velocidade da tomada de decisões.Verdadeiro

Os dados em tempo real permitem que as empresas tomem decisões rápidas e informadas.

A manutenção preditiva aumenta os tempos de inatividade inesperados.Falso

A manutenção preditiva reduz tempos de inatividade inesperados ao prever falhas.

Conclusão

Ao enfrentar esses defeitos de frente, você não apenas aumentará a eficiência da produção, mas também elevará a qualidade dos seus produtos.

-

Descubra como escolher materiais compatíveis para colagem de camadas contínuas.: Nesta postagem do blog, discutiremos os fatores que precisam ser considerados ao selecionar vários materiais para moldagem por injeção dupla. ↩

-

Aprenda técnicas para melhorar a uniformidade da cor em produtos moldados.: A mistura e dispersão adequadas dos corantes na resina são cruciais para obter uma cor uniforme. Mistura insuficiente ou dispersão inadequada… ↩

-

Aprenda como o design do molde influencia a uniformidade da cor na moldagem por injeção.: Com a resina, vários pigmentos são feitos para mistura, o que pode, por sua vez, ampliar suas escolhas sobre quais cores usar. Neste processo, cores pré-misturadas ou ‘compostas’… ↩

-

Descubra como os sistemas de monitorização garantem uma qualidade consistente e reduzem o desperdício.: Reduza as perdas de produção… A indústria dos plásticos é muito competitiva, por isso a Clariprod está aqui para minimizar as suas perdas de produção. ↩

-

Saiba como os sensores melhoram a precisão e a prevenção de defeitos: Usar um sensor de pressão de alta qualidade pode ajudar a minimizar a baixa qualidade das peças moldadas por injeção e prolongar a vida útil da ferramenta. ↩

-

Descubra como o monitoramento em tempo real melhora a eficiência do gerenciamento de culturas: Os benefícios do uso de soluções de monitoramento IoT na agricultura · Produtividade maximizada · Melhor qualidade · Redução da necessidade de pesticidas. ↩

-

Aprenda como a manutenção preditiva minimiza o tempo de inatividade e prolonga a vida útil do equipamento.: 7 benefícios da manutenção preditiva · Menos falhas de equipamento · MTTR reduzido · Maior vida útil dos ativos · Dados precisos dos ativos · Verificação… ↩

-

Explore diversas aplicações de tecnologias de monitoramento em todos os setores: As melhores ferramentas de monitoramento de TI detectam rapidamente problemas nos recursos e alertam os respondentes certos para resolver problemas críticos. ↩