No mundo da moldagem por injeção, alcançar um equilíbrio perfeito entre força, peso, custo e estética é fundamental. Um recurso de design crítico que afeta significativamente esse equilíbrio é a costela . As costelas adicionam integridade estrutural 1 às peças plásticas sem aumentar drasticamente a espessura geral. No entanto, projetá -los incorretamente pode levar a defeitos cosméticos e fraquezas estruturais.

Um parâmetro-chave no design da costela é a proporção de espessura de nervura-parede 2 . Obter essa proporção é crucial para impedir os defeitos de moldagem 3, como marcas de pia e garantir que as funções da peça sejam pretendidas.

No Zetarmold, aproveitamos décadas de experiência em moldagem por injeção e produtos de borracha de silicone para ajudar nossos clientes internacionais a otimizar seus projetos para fabricação e desempenho. Este guia mergulha profundamente na compreensão e na aplicação da proporção ideal de costelas para parede.

- 1. I. Nível cognitivo básico: estabelecendo estrutura conceitual

- 2. Ii. Nível de análise de aplicativos: resolvendo problemas de tomada de decisão do usuário

- 3. Iii. Nível técnico de mergulho profundo: atender às necessidades do leitor profissional

- 4. 4. Nível de ferramentas práticas: aprimorando a operação de conteúdo

- 5. V. Nível de extensão: Construindo uma rede de conhecimento

- 6. Conclusão: Balanceamento de força e fabricação

I. Nível cognitivo básico: estabelecendo estrutura conceitual

Antes de mergulhar nos detalhes, vamos definir os conceitos principais:

-

Costela: um recurso fino e parecido com parede incorporado à geometria de uma peça, tipicamente perpendicular a uma parede principal, projetada principalmente para aumentar a rigidez e a força.

- Aliases: RIFERENCIONENTE, CORBELA DE REFORÇÃO.

- Princípio central: para melhorar o desempenho estrutural localmente sem tornar a parte inteira mais espessa, economizando material e potencialmente reduzindo o tempo do ciclo.

- Espessura da parede nominal 4 : A espessura geralmente uniforme do corpo principal ou superfície da parte plástica à qual as costelas estão presas. Este é um parâmetro fundamental no design da peça.

- Espessura da costela 5 : A espessura da costela em si, geralmente medida em sua base, onde se junta à parede nominal.

- RELAÇÃO DA CORPELA-PARECENDO 6 : A relação matemática expressa como:

espessura da costela / espessura da parede nominal. Essa proporção é crítica para prever e prevenir defeitos de moldagem.

Perspectiva de classificação:

Embora a proporção em si não seja classificada, as costelas podem ser categorizadas por:

- Função: Estrutural 7 (carga de carga), localização (alinhamento), dissipação de calor (finas).

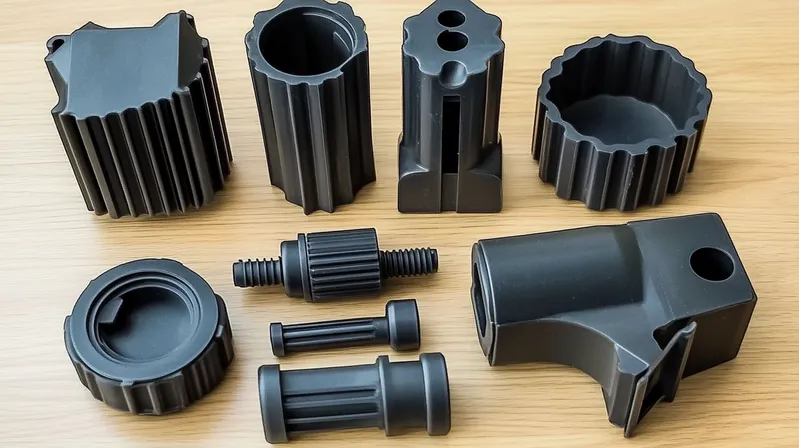

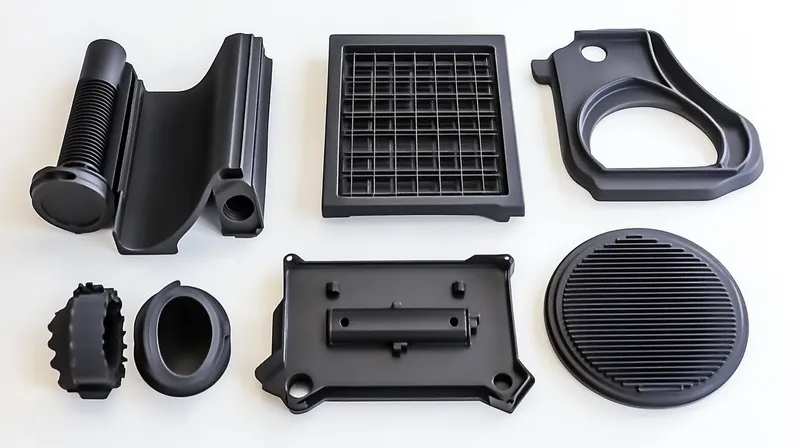

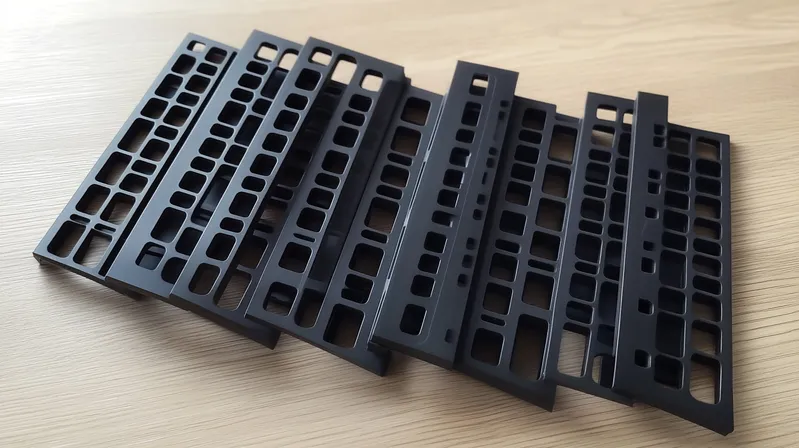

- Design 8 : costelas retas simples, reforços (suportes triangulares em cantos/chefes), costelas em rede.

- Localização: interno (mais comum), externo (menos comum, geralmente para aderência ou estética).

A escolha 9 da proporção geralmente depende de fatores relacionados ao material, estética e requisitos estruturais.

Ii. Nível de análise de aplicativos: resolvendo problemas de tomada de decisão do usuário

Entender por que e onde essa proporção é importante ajuda nas decisões práticas de design.

Cenários de aplicação típicos:

Costelas e, portanto, a consideração de sua proporção são vitais em:

- Maincas e gabinetes: (por exemplo, eletrônicos, aparelhos, ferramentas elétricas) - fornecendo rigidez e impedindo a flexão.

- Componentes estruturais: (por exemplo, suportes automotivos, peças de mobiliário, quadros de suporte)-aumentando a capacidade de suportar carga.

- Recursos internos: chefes de suporte (pontos de montagem do parafuso), alinhando componentes internos.

- Grandes superfícies planas: prevenindo deformação e melhorando a planicidade.

Comparação prós e contras (proporção ideal vs. proporções incorretas):

| Recurso | Proporção ideal (espessura de parede de 40 a 60%) | Proporção muito grossa (> 60%) | Muito fina proporção (<40%) |

|---|---|---|---|

| Prós | Bom equilíbrio de força e moldabilidade, minimiza marcas de pia, bom preenchimento. | Rigidez potencialmente mais alta (se o coletor for ignorado). | O menor risco de marcas de pia, resfriamento mais rápido da costela. |

| Contras/riscos | O pequeno risco de afundamento (dependente do material) requer um design cuidadoso. | Alto risco de marcas de pia , vazios, deformação, tempo de ciclo longo. | Pode fornecer rigidez insuficiente, tiros curtos (enchimento incompleto), frágeis. |

| Mais adequado para | A maioria das aplicações que exigem força sem falhas cosméticas. | Aplicações onde o coletor grave é aceitável (raro). | Aplicações em que o enrijecimento mínimo é necessário ou os cosméticos são fundamentais. |

Por que usar costelas em vez de paredes mais grossas? Comparado a simplesmente aumentar a espessura geral da parede:

- Pros de costelas: melhor relação de força/peso, menos uso de material, tempos de ciclo potencialmente mais rápidos (se projetados corretamente), risco reduzido de pia grave/vazios encontrados em seções muito grossas.

- Contras das costelas: aumento da complexidade e custo do molde, potencial de pia/urdidura se projetado incorretamente , potenciais pontos de concentração de tensão se houver cantos nítidos.

O principal argumento: a proporção ideal (normalmente 40% a 60% da espessura da parede nominal) é uma diretriz projetada para equilibrar a contribuição estrutural com a moldabilidade, evitando principalmente as marcas de pia.

Iii. Nível técnico de mergulho profundo: atender às necessidades do leitor profissional

Vamos explorar os aspectos técnicos relevantes para os profissionais.

Processe a quebra completa do fluxo de trabalho (impacto na costela):

-

Design de peça (CAD): Defina a geometria da costela:

- Espessura: alvo de 40-60% da parede adjacente. (Parâmetro -chave)

- Altura: geralmente ≤ 3 vezes a espessura da parede nominal.

- Rascunho: Mínimo de 0,5 ° - 1,5 ° de cada lado (essencial para a ejeção).

- Radii base: crucial! ≥ 0,25x - 0,5x Espessura da parede (Mínimo de 0,5 mm frequentemente recomendado) para reduzir a concentração de tensão e melhorar o fluxo.

- Espaçamento: a distância entre as costelas deve ser ≥ 2 vezes a espessura da parede nominal para permitir resfriamento adequado e evitar manchas quentes.

-

Análise do Flowflow (CAE - Opcional, mas recomendado): simular preenchimento, embalagem, resfriamento e deformação. Prevê questões em potencial, como marcas de pia, armadilhas de ar ou tiros curtos relacionados ao design da costela. Permite a iteração antes de cortar aço.

-

Design e fabricação de moldes:

- Incorpore cavidades de torcedor no núcleo/cavidade do molde.

- Certifique -se de canais de resfriamento adequados próximos às áreas da costela, especialmente cruzamentos espessos.

- Planeje localizações da porta para enchimento eficaz de costelas (geralmente fluem paralelamente às principais costelas).

-

Seleção de material: considere as taxas de encolhimento (amorfas vs. cristalinas) e características de fluxo.

- Processo de moldagem por injeção:

- Recheio: o plástico fundido flui através das paredes mais grossas e para os canais de nervura mais fina. A resistência ao fluxo em costelas finas precisa de pressão adequada.

- Embalagem: a pressão é mantida para compensar o encolhimento à medida que o plástico solidifica. Esta fase é crítica na interseção da ritmo de parede.

- Resfriamento: a interseção mais espessa da parede e da costela esfria mais lenta. A regra de 40-60% ajuda a mitigar o resfriamento diferencial excessivo, reduzindo o afundamento e a urdidura. O tempo de ciclo é influenciado pela seção mais grossa.

- Ejeção: o rascunho adequado nas costelas é essencial para a remoção de peças limpas sem danos.

- Controle de qualidade: Inspecione as peças para as marcas de pia opostas, as urbanas e o preenchimento completo dos recursos das costela.

Compatibilidade do material Explicação:

A proporção ideal pode ser influenciada pelas propriedades do material:

-

Plásticos amorfos (por exemplo, ABS, PC, PS): encolhimento mais baixo e uniforme. Às vezes, pode tolerar as proporções mais próximas de 60%, mas o coletor ainda é uma preocupação primária, especialmente nas superfícies da aparência.

-

Plásticos semi-cristalinos (por exemplo, PP, PE, nylon, acetal, PBT): encolhimento mais alto, mais anisotrópico (dependente de direção). Mais propenso a afundar e deformar. Geralmente, é mais seguro ficar mais próximo da de 40 a 50% para esses materiais, especialmente se não preenchido.

-

Plásticos preenchidos (por exemplo, nylon cheio de vidro): os preenchimentos reduzem o encolhimento, mas podem aumentar a viscosidade (afetando o fluxo em costelas finas) e introduzir comportamentos anisotrópicos que levam à urdidura. A regra de 40-60% ainda é um bom ponto de partida, mas a análise do CAE se torna mais valiosa.

4. Nível de ferramentas práticas: aprimorando a operação de conteúdo

Aqui estão ferramentas acionáveis para designers e engenheiros.

Lista de verificação de design de costela:

-

Razão: A espessura da costela está entre 40% e 60% da espessura da parede nominal? (Comece em 50%).

-

Altura: é a altura da costela ≤ 3x a espessura da parede nominal?

-

Rascunho: Existe um ângulo mínimo de rascunho de 0,5 ° de cada lado (mais é melhor)?

-

Radii base: Existe um raio generoso (≥ 0,25x de espessura da parede) onde a costela encontra a parede?

-

Espaçamento: a distância entre as costelas paralelas ≥ 2x a espessura da parede nominal?

-

Consistência da espessura: Evite mudanças abruptas na espessura.

-

Estética: a superfície oposta à costela não crítica, ou foi tomada medidas (proporção mais baixa, simulação) para minimizar a pia?

-

Orientação do fluxo: As costelas são paralelas ao caminho de fluxo previsto sempre que possível?

-

Cruzamentos: As costelas que se cruzam são evitadas ou cuidadosamente projetadas (com núcleo abaixo) para evitar concentrações espessas de massa?

Tomada de decisão de seleção de processos (foco da proporção):

-

Ponto de decisão: Determinando a proporção específica da costela-parede.

- Ponto de início: comece com uma proporção alvo de 50% .

- Verificação estética: A superfície oposta à costela é uma superfície de aparência crítica?

- Sim: incline-se para 40-50% . Considere várias costelas mais finas em vez de uma costela mais espessa. Use a análise do molde para verificar a profundidade do coletor.

- Não: 50-60% podem ser aceitáveis, mas ainda verificam o impacto potencial do coletor/distorção.

- Verificação de material: Que tipo de material?

- Semi-cristalino (PP, Nylon, etc.): Seja cauteloso. Fique mais próximo de 40-50% .

- Amorfo (ABS, PC, etc.): Muitas vezes, pode tolerar 50-60% se estiver estruturalmente necessário, mas monitore o potencial de afundamento.

- Verificação de requisitos estruturais: A costela está sob carga significativa?

- Alta carga: mira para a extremidade mais alta ( 55-60% ) se a pia/estética permitir. Garanta raios base generosos. Considere o reforço do material (por exemplo, preenchimento de vidro) ou projetos alternativos (reforços, várias costelas). FEA pode ser necessário.

- LOW LOAD: Mantenha-se conservador ( 40-50% ) para priorizar a moldabilidade e a estética.

- Verificação de fabricação: A costela está muito alta ou fina, potencialmente causando problemas de preenchimento ou resfriamento?

- Sim: consulte sua fabricante de moldes (como Zetarmold!). Pode precisar de ajustes de projeto (base de nervura mais espessa, altura mais curta, melhor caminho de fluxo) ou otimização do processo.

V. Nível de extensão: Construindo uma rede de conhecimento

Compreender a proporção de costela-parede se conecta a uma rede mais ampla de conhecimento de design e fabricação.

Navegação de tecnologia relacionada:

-

Upstream:

- Design de peça (CAD): onde a geometria inicial, incluindo costelas, é criada.

- Seleção de material: As propriedades ditam o encolhimento, o fluxo e a força, influenciando o design das costela.

- Análise de elementos finitos (FEA): simula o desempenho estrutural sob carga, determinando se e onde as costelas são necessárias.

- Análise do Flowflow (CAE): simula o próprio processo de moldagem, prevendo defeitos relacionados ao design da costela antes da criação de moldes.

- Processo central:

- Moldagem por injeção: o processo de fabricação em que o design da costela afeta diretamente o sucesso.

- A jusante:

- Fazendo o molde: traduzindo o design da costela em ferramentas físicas.

- Otimização do processo: Ajustando os parâmetros de moldagem (pressão, temperatura, tempo) para acomodar os recursos das costela.

- Controle de qualidade: Inspeção de defeitos relacionados à RIB (pia, fotos curtas, urdidura).

- Montagem da peça: as costelas podem interferir ou ajudar nos processos de montagem.

- Recursos de design relacionados:

- Chefes: geralmente exigem costelas de suporte ou reforços.

- Marneros: costelas triangulares usadas para suportar paredes ou chefes.

- Coring Out: Removendo o material de seções grossas (abordagem oposta à adição de costelas).

- Ângulos de rascunho: essencial para todos os recursos moldados, incluindo costelas.

- Espessura da parede Uniformidade: um princípio central suportado pelo design da costela.

Conclusão: Balanceamento de força e fabricação

A taxa de espessura da costela / parede ideal, geralmente recomendada entre 40% e 60% , é uma diretriz crítica no projeto de moldagem por injeção. Representa um compromisso cuidadoso entre adicionar a força e a rigidez necessárias, minimizando o risco de defeitos de fabricação, como marcas de pia e deformação.

A adesão a esta diretriz, juntamente com outras práticas recomendadas para altura da costela, rascunho, raios e espaçamento, é essencial para produzir peças moldadas por injeção de alta qualidade e custo-benefício. Lembre -se de que a escolha do material e os requisitos estéticos desempenham um papel significativo no refinamento da proporção ideal para sua aplicação específica.

-

Explore como o design da costela pode melhorar a força e a durabilidade das peças plásticas na fabricação. ↩

-

Compreender essa proporção é crucial para prevenir defeitos em peças moldadas e otimizar o design. ↩

-

Aprenda sobre vários defeitos de moldagem e estratégias eficazes para evitá -las em seus projetos. ↩

-

Explorar a espessura nominal da parede pode ajudá -lo a entender seu papel fundamental na obtenção do desempenho ideal da peça e da eficiência do material. ↩

-

Aprender sobre a espessura das costelas pode melhorar seu conhecimento de desempenho estrutural e economia de materiais nos processos de design. ↩

-

Compreender a proporção de costela-parede é crucial para evitar defeitos de moldagem e garantir a integridade estrutural no design. ↩

-

Explorar os tipos de nervuras estruturais pode fornecer informações sobre suas aplicações e benefícios em vários campos de engenharia. ↩

-

Aprender sobre as melhores práticas de design de nervuras pode melhorar seus projetos de engenharia e garantir a integridade estrutural. ↩

-

Compreender os fatores que influenciam o design das costela pode aprimorar seu conhecimento de engenharia estrutural e seleção de materiais. ↩