Você já se perguntou o que é necessário para produzir produtos plásticos de alta qualidade? Compreender as quatro etapas do controle de qualidade na moldagem por injeção de plástico é o primeiro passo para dominar essa técnica.

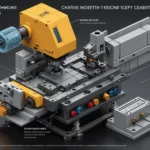

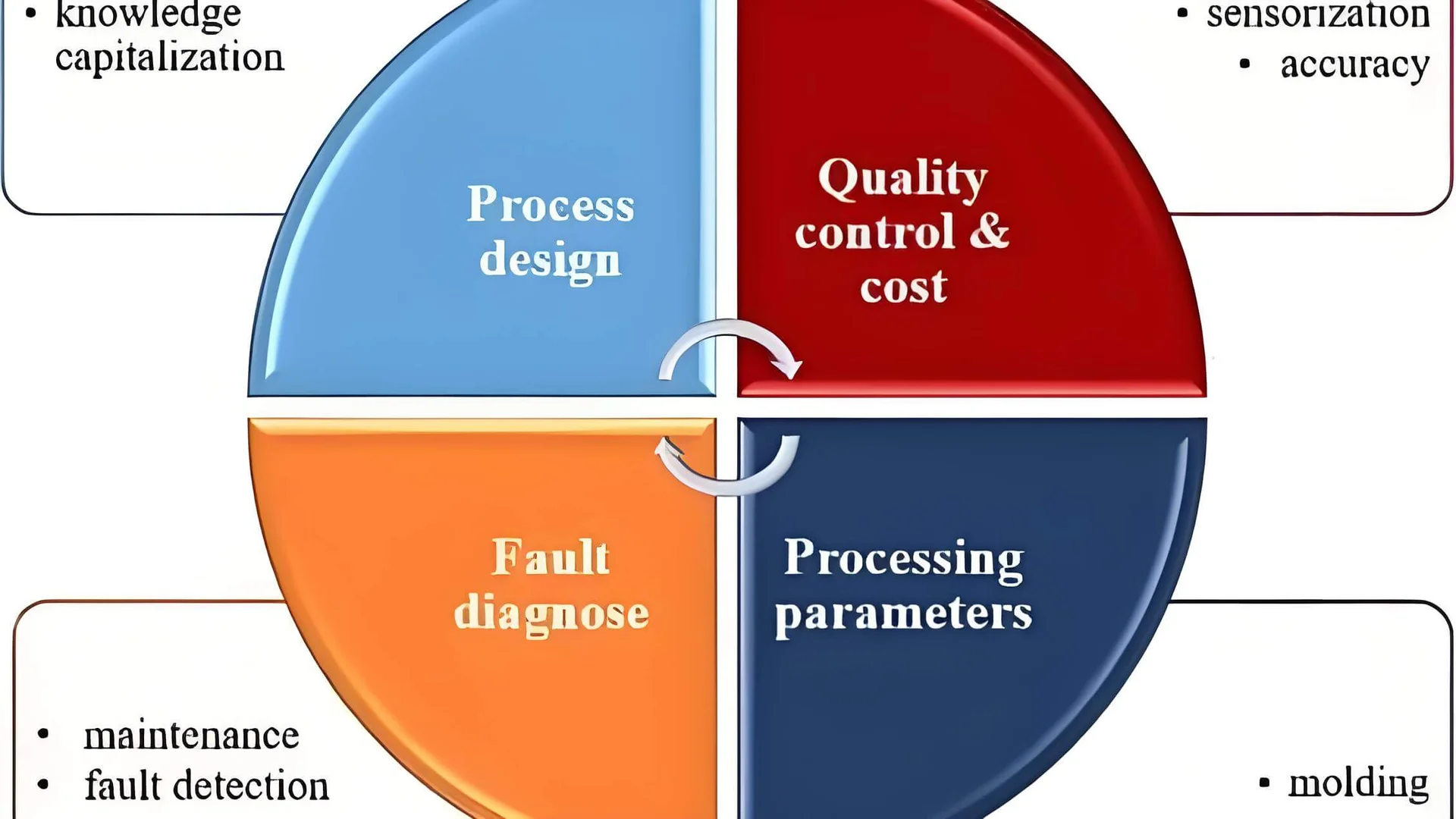

As quatro etapas do controle de qualidade na moldagem por injeção de plástico são: etapa de projeto, etapa de preparação do material, etapa de moldagem por injeção e etapa de inspeção de qualidade. Cada etapa desempenha um papel crucial para garantir que o produto final atenda aos padrões e especificações exigidos.

Mas isso é apenas a ponta do iceberg! Vamos explorar cada etapa, descobrindo as complexidades que garantem produtos de qualidade superior.

A fase de projeto é o primeiro passo no controle de qualidade.Verdadeiro

A fase de projeto inicia o controle de qualidade, definindo as especificações do produto.

- 1. Como o design do produto afeta a qualidade na moldagem por injeção?

- 2. Por que a preparação do material é crucial para a moldagem por injeção?

- 3. Qual o papel dos parâmetros do processo na qualidade da moldagem por injeção?

- 4. Como é realizada a inspeção de qualidade na moldagem por injeção?

- 5. Conclusão

Como o design do produto afeta a qualidade na moldagem por injeção?

O design do produto é fundamental na moldagem por injeção, influenciando a qualidade desde o início. Um design bem elaborado pode solucionar problemas potenciais de forma preventiva, garantindo um processo de produção mais eficiente e um produto final superior.

O projeto do produto impacta a qualidade da moldagem por injeção ao determinar os requisitos funcionais, otimizar a espessura da parede, garantir a fabricabilidade e aperfeiçoar o projeto do molde. Um projeto eficaz minimiza defeitos, garante a integridade estrutural e aprimora a fabricabilidade.

A importância dos requisitos funcionais

Na moldagem por injeção, compreender os requisitos funcionais um produto é crucial. Isso envolve considerar o ambiente de uso do produto, as necessidades de durabilidade e as expectativas estéticas. Por exemplo, um produto usado ao ar livre requer materiais resistentes à exposição aos raios UV e às variações de temperatura. Ao abordar essas necessidades durante a fase de projeto, você pode evitar revisões dispendiosas posteriormente.

Espessura da parede e integridade estrutural

Determinar a espessura de parede adequada é essencial para manter a integridade estrutural das peças moldadas. Uma espessura insuficiente pode levar a pontos fracos e potencial falha sob tensão. Por outro lado, uma espessura excessiva pode causar problemas como marcas de afundamento ou deformação. Os projetistas devem equilibrar esses fatores para garantir que o produto final permaneça robusto e funcional.

| Considerações sobre espessura de parede | Possíveis problemas |

|---|---|

| Muito magra | Fraqueza, Ruptura |

| Muito grosso | Deformação, marcas de afundamento |

Garantindo a capacidade de fabricação

A fabricabilidade refere-se ao design de produtos que podem ser fabricados de forma fácil e econômica. Isso significa evitar geometrias excessivamente complexas que sejam difíceis de moldar ou desmoldar. Os projetistas devem buscar a simplicidade sempre que possível, pois designs intrincados podem levar a ciclos de produção mais longos e custos de produção mais elevados.

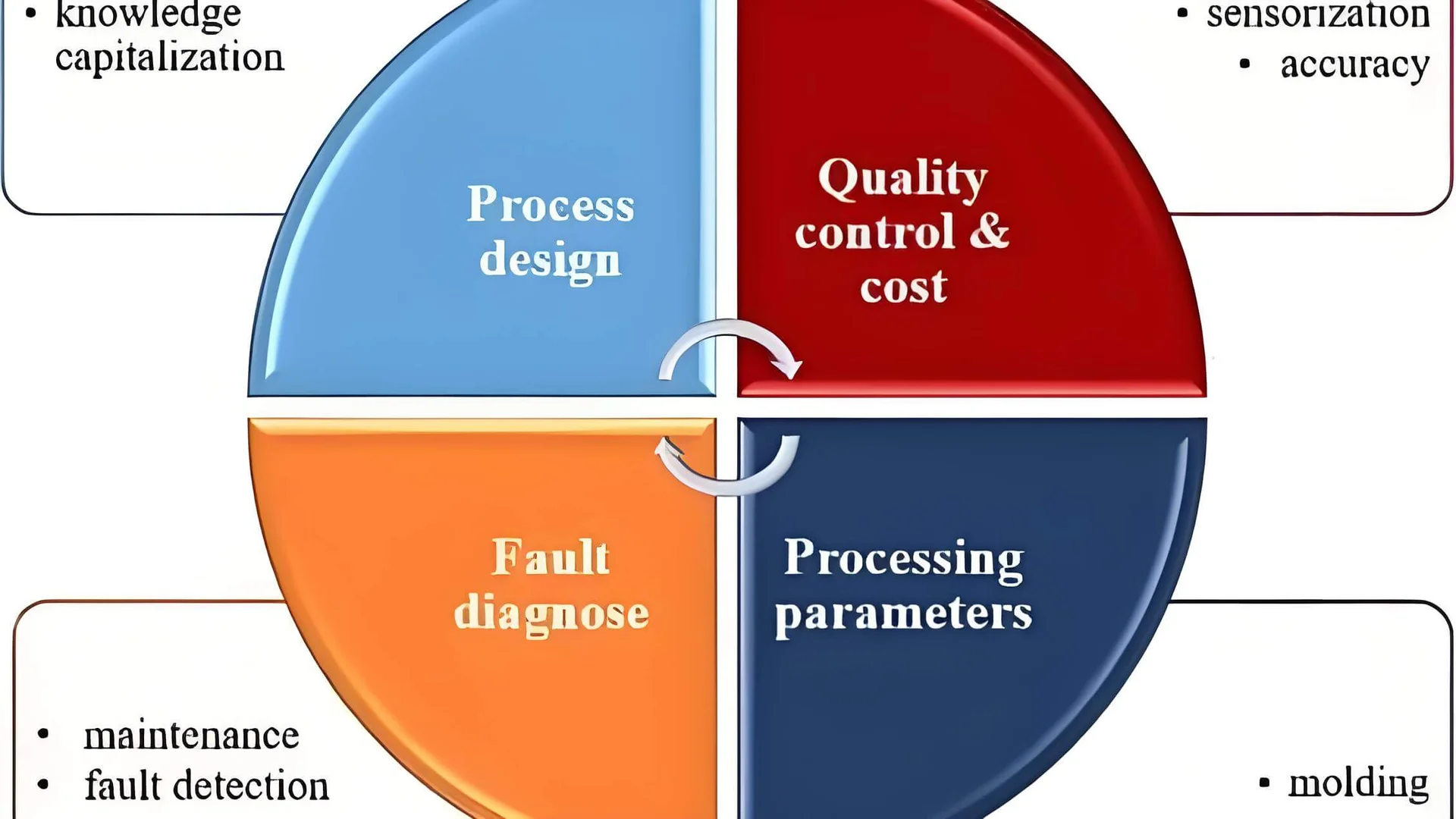

Design de moldes: a essência da qualidade

O projeto do molde é indiscutivelmente o fator mais crítico que influencia a qualidade da moldagem por injeção. Um molde bem projetado garante peças consistentes e sem defeitos. As principais considerações incluem:

- Sistema de canais de injeção: Sistemas de canais de injeção eficientes garantem o preenchimento uniforme da cavidade do molde, reduzindo problemas como vazios ou bolhas de ar.

- Sistema de Refrigeração: A refrigeração adequada é vital para minimizar as tensões internas e evitar deformações. Canais de refrigeração uniformes ajudam a alcançar esse objetivo, mantendo taxas de refrigeração consistentes em toda a peça.

- Superfície de separação e mecanismo de ejeção: Esses elementos devem ser meticulosamente planejados para permitir uma desmoldagem suave e sem danos.

Compreender o impacto do projeto do molde 2 na eficiência da produção e na qualidade do produto destaca a natureza interligada do projeto do produto e dos resultados de fabricação.

A espessura adequada da parede garante a integridade estrutural.Verdadeiro

A espessura correta da parede evita pontos fracos e mantém a resistência.

Geometrias complexas reduzem a capacidade de fabricação em processos de moldagem.Verdadeiro

Projetos complexos aumentam os tempos de ciclo e os custos de produção.

Por que a preparação do material é crucial para a moldagem por injeção?

O sucesso da moldagem por injeção depende muito da preparação meticulosa do material, garantindo tanto a qualidade quanto a consistência do produto final.

A preparação do material é crucial na moldagem por injeção, pois envolve a seleção de matérias-primas adequadas e seu pré-tratamento para um desempenho ideal. Essa etapa garante a consistência do material, reduz defeitos e melhora a qualidade do produto final, atendendo assim às especificações e normas exigidas.

A importância da seleção da matéria-prima

A seleção das matérias-primas corretas é a base para o sucesso da moldagem por injeção³ . Diferentes plásticos oferecem propriedades únicas, como resistência, resistência ao calor e flexibilidade, tornando-os adequados para aplicações específicas. Por exemplo, enquanto o polipropileno é escolhido por sua flexibilidade, o policarbonato é preferido por sua resistência ao impacto.

A escolha de materiais inadequados pode levar a defeitos como deformação ou fragilidade, comprometendo a funcionalidade do produto. Portanto, compreender os requisitos de desempenho e as condições ambientais do produto final é essencial para selecionar as matérias-primas mais adequadas.

Pré-tratamento de materiais: uma necessidade

Antes do início do processo de injeção, alguns materiais plásticos requerem pré-tratamento para melhorar suas propriedades. Por exemplo, plásticos como náilon e policarbonato são higroscópicos, ou seja, absorvem umidade do ambiente. Essa umidade pode causar defeitos como bolhas no produto final se não for removida por meio da secagem.

O pré-aquecimento dos materiais também pode melhorar as características de fluxo durante a injeção, reduzindo a pressão necessária e minimizando a tensão interna. Esta etapa é crucial para a produção de um produto de alta qualidade e sem defeitos.

Garantir a qualidade através da consistência

A consistência na qualidade do material é um aspecto indispensável para o sucesso da moldagem por injeção. Variações nas propriedades do material podem levar a resultados imprevisíveis e defeitos no produto final. Portanto, a aquisição de matérias-primas de fornecedores confiáveis e a realização de inspeções rigorosas são etapas necessárias para garantir a uniformidade.

Verificações e controles regulares na preparação de materiais ajudam a prevenir problemas durante a produção, economizando tempo e recursos ao reduzir a probabilidade de surgimento de defeitos posteriormente no processo.

Conclusão: Preparando o terreno para o sucesso

Embora a seleção e o pré-tratamento da matéria-prima sejam apenas partes do processo mais amplo de moldagem por injeção, eles estabelecem uma base fundamental. Ao enfatizar a preparação do material, os fabricantes se preparam para o sucesso, garantindo que as etapas subsequentes, como moldagem e inspeção, ocorram sem problemas, resultando em produtos de qualidade superior.

O pré-tratamento do material reduz os defeitos na moldagem por injeção.Verdadeiro

O pré-tratamento de materiais, como a secagem de plásticos higroscópicos, previne defeitos.

O policarbonato não é adequado para produtos resistentes a impactos.Falso

O policarbonato foi escolhido por suas excelentes propriedades de resistência ao impacto.

Qual o papel dos parâmetros do processo na qualidade da moldagem por injeção?

Na moldagem por injeção, o controle preciso dos parâmetros do processo é fundamental para obter produtos de alta qualidade com o mínimo de defeitos.

Parâmetros de processo como temperatura de injeção, pressão, velocidade e tempo de resfriamento são vitais para determinar a qualidade de produtos moldados por injeção. Configurações adequadas garantem o fluxo ideal do material, reduzem defeitos como empenamento ou rebarbas e mantêm a estabilidade dimensional.

Compreendendo os principais parâmetros do processo

No mundo da moldagem por injeção , os parâmetros do processo são as alavancas que ajustam a qualidade e a consistência das peças moldadas. Ao otimizar essas configurações, os fabricantes podem garantir que cada produto atenda aos rigorosos padrões de qualidade. Veja a seguir uma análise mais detalhada dos principais parâmetros:

1. Temperatura de Injeção

A temperatura de injeção é definida com base no material específico que está sendo utilizado. Por exemplo, os termoplásticos exigem configurações de temperatura precisas para fundir adequadamente sem se degradarem. Uma temperatura incorreta pode levar a problemas como preenchimento incompleto ou degradação do material.

- Níveis muito altos : podem causar decomposição e descoloração.

- Muito baixo : resulta em fluxo de material deficiente e preenchimento incompleto da cavidade.

2. Pressão e velocidade de injeção

Esses parâmetros trabalham em conjunto para impulsionar o plástico fundido para dentro das cavidades do molde de forma eficiente.

- Alta pressão/velocidade : Pode causar explosões ou aumento das tensões internas.

- Baixa pressão/velocidade : resulta em enchimento insuficiente e defeitos na superfície.

| Parâmetro | Problemas com configurações altas | Problemas com configurações baixas |

|---|---|---|

| Pressão | Flash, estresse | Preenchimento ruim |

| Velocidade | Estresse, defeitos | problemas de superfície |

3. Tempo de espera e resfriamento

O tempo de retenção permite que o material se solidifique sob pressão, enquanto o tempo de resfriamento garante que a peça esteja estável antes da ejeção.

- Tempo de retenção prolongado : Pode induzir alta tensão interna e deformação.

- Resfriamento reduzido : Pode resultar em encolhimento ou deformação.

O gerenciamento adequado desses tempos garante que as peças mantenham a estabilidade dimensional e as características de desempenho.

O impacto na qualidade do produto

O ajuste desses parâmetros influencia a aparência, a resistência e a durabilidade do produto final. Por exemplo, manter uma taxa de resfriamento ideal minimiza as tensões internas que poderiam comprometer a integridade do produto.

Manutenção regular de equipamentos

Garantir que todos os componentes do equipamento, como aquecedores e resfriadores, estejam funcionando de forma otimizada é crucial. Verificações de manutenção regulares previnem desvios nos parâmetros do processo que poderiam levar a problemas de qualidade.

O controle adequado dos parâmetros do processo garante que cada peça moldada atenda às especificações desejadas e funcione conforme o previsto em sua aplicação. Ao compreender essas variáveis, os fabricantes podem aumentar a produtividade, reduzindo o desperdício e o retrabalho.

A alta velocidade de injeção causa aumento das tensões internas.Verdadeiro

Altas velocidades de injeção podem levar ao aumento das tensões internas nas peças moldadas.

Um tempo de resfriamento curto resulta em melhor estabilidade dimensional.Falso

Um tempo de resfriamento curto pode causar encolhimento ou deformação, reduzindo a estabilidade.

Como é realizada a inspeção de qualidade na moldagem por injeção?

A inspeção de qualidade na moldagem por injeção é um processo meticuloso que garante que os produtos atendam a padrões rigorosos. Veja como é feita.

A inspeção de qualidade na moldagem por injeção envolve a inspeção visual, os testes de desempenho e a amostragem. Essas etapas garantem que cada produto atenda às especificações e aos critérios de desempenho desejados, mantendo altos padrões e consistência em toda a produção.

Inspeção de aparência: garantindo a excelência estética

A primeira etapa no processo de inspeção de qualidade é a inspeção visual . Isso envolve examinar o produto em busca de defeitos visíveis, como bolhas, fios prateados, rebarbas ou arranhões. A cor deve ser uniforme e as dimensões devem estar dentro das tolerâncias especificadas para garantir o desempenho adequado da montagem. Uma inspeção visual completa é crucial, pois mesmo pequenos defeitos podem afetar a funcionalidade e a comercialização do produto.

Pontos-chave para inspeção de aparência:

- Qualidade da superfície : Verifique se há manchas ou imperfeições na superfície.

- Consistência de cores : Garantir que a cor corresponda ao padrão exigido em todos os produtos.

- Precisão dimensional : Verificar se as dimensões estão dentro dos níveis de tolerância aceitáveis.

Inspeção de desempenho: Avaliando a integridade funcional

Os testes de desempenho avaliam a resistência, dureza, resistência ao calor e resistência à corrosão do produto. Diversos métodos e normas são utilizados, dependendo da finalidade do produto. Se um produto não atender a esses padrões de desempenho, é crucial analisar a causa raiz e implementar medidas corretivas.

Técnicas de Inspeção de Desempenho:

- Ensaio de tração : avalia a resistência e a flexibilidade.

- Análise térmica : avalia a resistência e a estabilidade ao calor.

- Teste de dureza : mede a resistência à deformação.

Inspeção por amostragem: Monitoramento da consistência da qualidade

A inspeção por amostragem é realizada durante a produção para garantir a estabilidade contínua da qualidade. A frequência e o tamanho da amostra são determinados pelos requisitos de qualidade do produto e pela escala de produção. A detecção precoce de problemas de qualidade por meio da amostragem permite ajustes oportunos no processo de fabricação, reduzindo o desperdício e aumentando a eficiência.

Estratégias de Inspeção por Amostragem:

- Amostragem aleatória : ajuda a detectar defeitos esporádicos.

- Controle Estatístico de Processo (CEP) : Monitora e controla a qualidade da produção.

- Ações corretivas : Ajusta os processos com base nos resultados da amostragem para melhorar a qualidade.

Em conclusão, cada uma dessas etapas de inspeção desempenha um papel vital na manutenção dos altos padrões esperados na moldagem por injeção, garantindo que cada produto não apenas atenda, mas supere as expectativas do cliente em termos de qualidade e desempenho.

A inspeção visual verifica a presença de imperfeições na superfície.Verdadeiro

A inspeção visual envolve a verificação de defeitos visíveis, como manchas.

A inspeção por amostragem ocorre ao final da produção.Falso

A inspeção por amostragem é realizada durante a produção para garantir a qualidade.

Conclusão

Dominar essas quatro etapas é essencial para produzir produtos plásticos de alta qualidade. Reflita sobre essas práticas para aprimorar seus processos de produção.

-

Aprenda como os requisitos funcionais moldam projetos de produtos eficazes: eles avaliam o projeto da peça e fazem modificações e recomendações com base nos principais requisitos do produto, incluindo uso e função. ↩

-

Descubra como o design do molde influencia a qualidade na moldagem por injeção: A qualidade do seu produto moldado por injeção pode ser influenciada pelo design do molde, pela espessura da parede do produto final, pelo tipo de canal de alimentação e até mesmo por… ↩

-

Explora por que a escolha dos materiais corretos é vital para a integridade do produto: Materiais como termoplásticos, polipropileno, poliestireno e outros desempenham um papel fundamental na determinação da qualidade, durabilidade e.. ↩

-

Descubra por que os parâmetros do processo são vitais para a precisão da moldagem: Ajustando com precisão a temperatura, a pressão, a velocidade e outros fatores-chave, você pode obter resultados consistentes e de alta qualidade, minimizando defeitos… ↩

-

Descubra como as taxas de resfriamento influenciam a integridade do produto: Isso ocorre porque, à medida que a resina plástica esfria, ela se contrai, o que reduz a pressão na cavidade do molde. ↩

-

Entenda como os defeitos superficiais afetam a qualidade do produto e as correções necessárias: neste post do blog, vamos explicar por que as inspeções dimensionais são importantes e quais são os principais passos e as melhores práticas para realizá-las. ↩