Você está sentindo a frustração da perda de pressão no seu processo de moldagem por injeção?

Para controlar eficazmente a perda de pressão na moldagem por injeção, concentre-se na seleção de equipamentos, no projeto do molde, nos ajustes dos parâmetros do processo e no treinamento do operador. Cada fator desempenha um papel fundamental na minimização da queda de pressão e na otimização dos resultados de fabricação.

Embora a resposta inicial ofereça uma visão geral do controle da perda de pressão, uma análise mais aprofundada de cada aspecto revela estratégias abrangentes e insights de especialistas. Continue lendo para descobrir metodologias detalhadas que podem transformar seus processos de moldagem por injeção.

A manutenção regular dos equipamentos reduz a perda de pressão.Verdadeiro

A manutenção regular previne vazamentos e entupimentos, minimizando a perda de pressão.

- 1. Qual o papel dos equipamentos no gerenciamento da perda de pressão?

- 2. Como o design do molde pode influenciar o controle de pressão?

- 3. Quais ajustes de processo são cruciais para reduzir a perda de pressão?

- 4. Por que o treinamento do operador é essencial para controlar a queda de pressão?

- 5. Conclusão

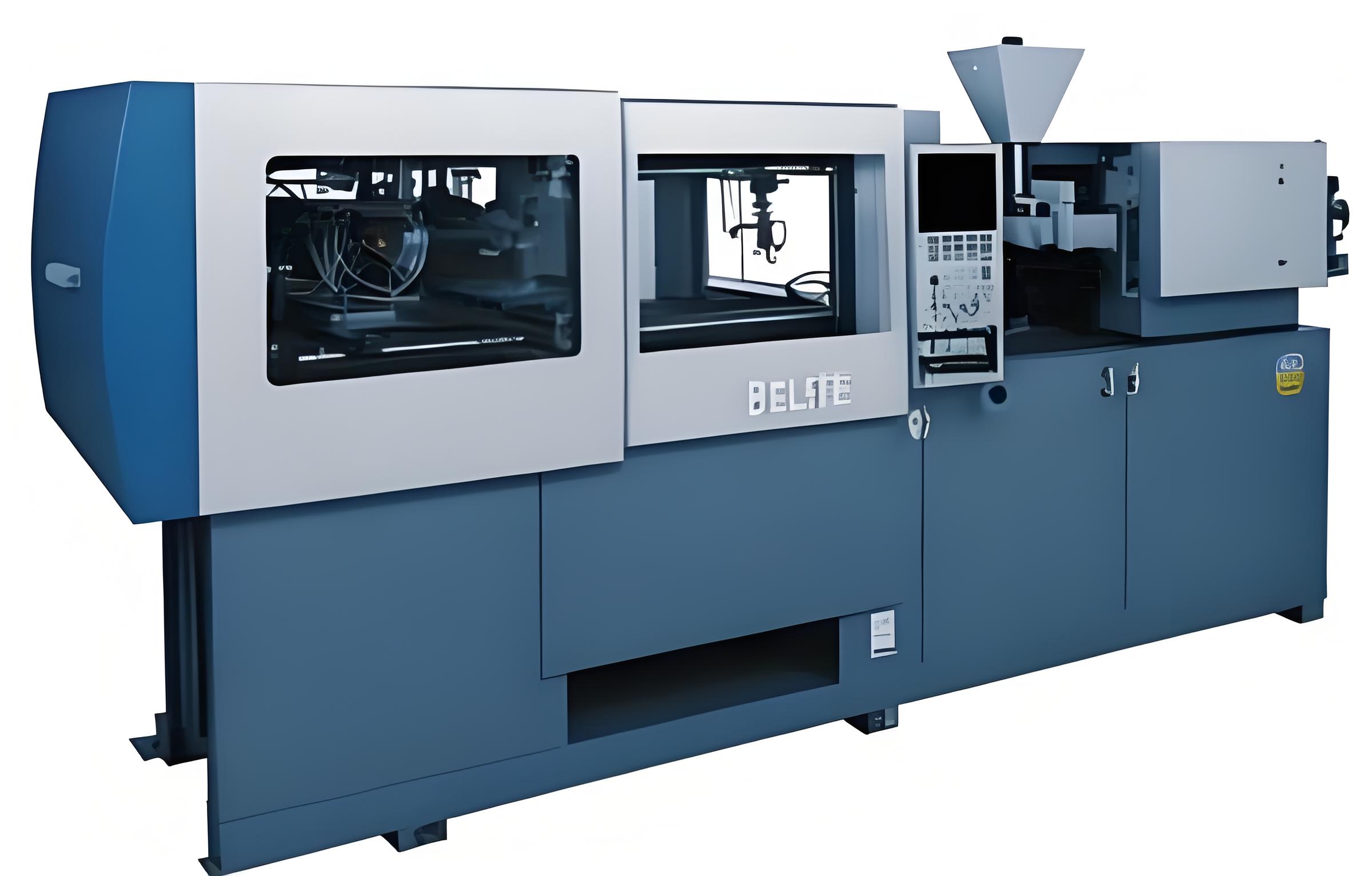

Qual o papel dos equipamentos no gerenciamento da perda de pressão?

Os equipamentos são a espinha dorsal do gerenciamento da perda de pressão na moldagem por injeção, garantindo estabilidade e precisão em todo o processo.

Os equipamentos desempenham um papel vital no controle da perda de pressão, fornecendo a estabilidade, a precisão e a manutenção necessárias para minimizar a queda de pressão durante a moldagem por injeção.

Escolhendo a máquina de moldagem por injeção certa

A escolha de uma máquina de moldagem por injeção adequada é crucial. A pressão nominal¹ da máquina deve estar alinhada com as demandas de produção. Pressão insuficiente pode levar a maiores perdas de pressão. Máquinas que oferecem estabilidade e precisão ajudam a mitigar as flutuações que contribuem para a perda de pressão.

- Considerações sobre a pressão nominal: Certifique-se de que a capacidade de pressão da máquina atenda aos requisitos de produção para evitar perdas excessivas.

- Estabilidade e precisão: Máquinas com estabilidade superior reduzem as flutuações de pressão, minimizando as perdas.

Importância da manutenção regular de equipamentos

A manutenção é crucial para manter a eficácia dos equipamentos. Verificações regulares no sistema hidráulico garantem que não haja vazamentos ou obstruções que possam causar quedas de pressão.

- Verificações do sistema hidráulico: Inspeções regulares garantem o fluxo de óleo desobstruído e previnem vazamentos.

- Protocolos de limpeza: A limpeza rotineira de bicos e cilindros previne entupimentos que impedem o fluxo de plástico, reduzindo a perda de pressão.

Influência do equipamento na estabilidade da pressão

A capacidade do equipamento de manter condições operacionais estáveis afeta diretamente o gerenciamento da perda de pressão. Máquinas avançadas, equipadas com sensores e sistemas de feedback, podem ajustar parâmetros em tempo real para manter condições ideais.

- Monitoramento avançado: Sistemas de feedback em tempo real ajudam a manter condições estáveis, minimizando desvios de pressão.

- Integração de sensores: Os sensores fornecem dados para ajustar parâmetros rapidamente e neutralizar possíveis perdas.

Ao priorizar a seleção e a manutenção dos equipamentos, os processos de moldagem por injeção podem alcançar maior controle sobre a perda de pressão. Essa etapa fundamental prepara o terreno para o aumento da eficiência e da qualidade nas operações de fabricação.

Máquinas avançadas reduzem as flutuações de pressão.Verdadeiro

Máquinas com sensores ajustam parâmetros em tempo real, estabilizando a pressão.

A manutenção regular aumenta a perda de pressão nos sistemas.Falso

A manutenção previne vazamentos e entupimentos, reduzindo a perda de pressão.

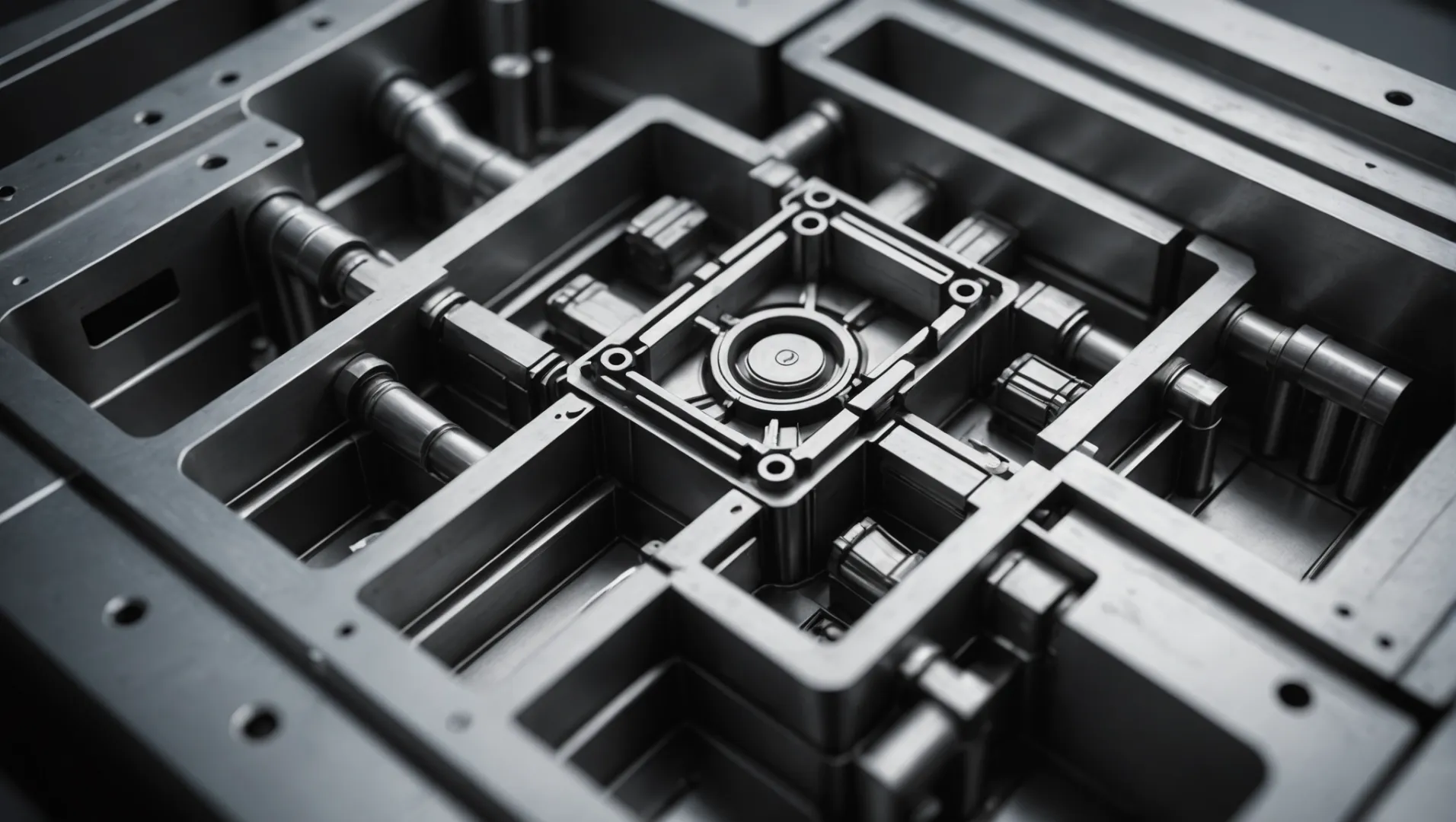

Como o design do molde pode influenciar o controle de pressão?

O projeto do molde desempenha um papel fundamental no controle da pressão durante o processo de moldagem por injeção. Ao otimizar os elementos de projeto, os fabricantes podem reduzir significativamente a perda de pressão e aumentar a eficiência da produção.

A otimização do projeto do molde envolve o desenvolvimento de um sistema de canais de fluxo adequado, a garantia de uma exaustão apropriada e a manutenção de alta precisão. Essas estratégias ajudam a minimizar a perda de pressão, reduzindo a resistência ao fluxo e prevenindo o aprisionamento de ar durante o processo de injeção.

Projetando um sistema de canal de fluxo eficiente

O projeto do sistema de canais de fluxo é crucial para influenciar o controle da pressão durante a moldagem por injeção. Um sistema de canais de fluxo bem estruturado minimiza a resistência e garante um fluxo suave do plástico. Isso envolve:

- Otimização de Forma e Tamanho : A geometria do canal de fluxo deve ser adaptada para atender às necessidades específicas do produto moldado. Por exemplo, uma seção transversal circular pode ser mais adequada para certos produtos, pois proporciona um caminho de fluxo consistente e reduz a perda de pressão.

- Layout equilibrado : Garantir um layout equilibrado dos canais de fluxo pode evitar o enchimento irregular, o que poderia levar ao aumento da pressão em determinados pontos.

Garantir a exaustão adequada do mofo

Sistemas eficazes de exaustão de moldes são essenciais para evitar o acúmulo de pressão causado pelo ar aprisionado. A ventilação inadequada pode levar a defeitos e aumento da perda de pressão.

- Adição de ranhuras de escape : A incorporação de ranhuras de escape em áreas críticas permite que o ar aprisionado escape de forma eficiente, reduzindo assim a queda de pressão.

- Otimização da posição da saída de ar : Posicionar as aberturas de ventilação estrategicamente em pontos onde o ar tem maior probabilidade de ficar retido pode aumentar a eficiência da exaustão, garantindo que o plástico preencha o molde sem obstruções.

Manter alta precisão do molde

Moldes de alta precisão contribuem significativamente para o controle da pressão durante o processo de moldagem. A precisão influencia diretamente o fluxo do plástico e o preenchimento do molde.

- Manutenção regular dos moldes : Inspecionar regularmente os moldes para verificar desgaste e danos garante que quaisquer problemas possam ser resolvidos prontamente, evitando o aumento do atrito e vazamentos que levam à perda de pressão.

- Utilização de Materiais Avançados : O emprego de materiais com baixas propriedades de expansão térmica pode manter a integridade do molde ao longo de múltiplos ciclos, garantindo um controle de pressão consistente.

Benefícios das Tecnologias Avançadas de Moldagem

A incorporação de tecnologias avançadas no projeto de moldes pode aprimorar ainda mais o controle da pressão.

- Integração CAD/CAM : O uso de ferramentas de projeto e fabricação assistidos por computador permite o projeto e teste precisos de moldes, o que pode prever possíveis problemas de perda de pressão antes do início da produção.

- Impressão 3D : Utilizar a tecnologia de impressão 3D para moldes de protótipos permite testar rapidamente diferentes designs, possibilitando iterações rápidas para encontrar a solução mais eficaz.

Ao focar nesses aspectos do projeto de moldes, os fabricantes podem alcançar melhorias significativas no controle de pressão durante a moldagem por injeção. Essas melhorias não apenas aprimoram a qualidade do produto, mas também aumentam a eficiência geral da produção. Para obter mais informações sobre estratégias eficazes de projeto de moldes, explore as estratégias de especialistas para projeto de moldes 2 .

Um canal de fluxo circular reduz a perda de pressão.Verdadeiro

As seções transversais circulares proporcionam caminhos de fluxo consistentes, reduzindo a resistência.

A impressão 3D dificulta a iteração do projeto do molde.Falso

A impressão 3D permite testes e iterações rápidas, aumentando a flexibilidade do projeto.

Quais ajustes de processo são cruciais para reduzir a perda de pressão?

O ajuste fino dos parâmetros do processo de moldagem por injeção é vital para reduzir a perda de pressão, aumentando tanto a eficiência quanto a qualidade do produto.

Os principais ajustes de processo para reduzir a perda de pressão na moldagem por injeção incluem o controle da velocidade de injeção, a otimização da pressão de recalque, o ajuste das temperaturas e a seleção de materiais plásticos adequados.

Controle da velocidade de moldagem por injeção

Ajustar a velocidade de injeção do material no molde exige um equilíbrio delicado. Embora reduzir a velocidade possa diminuir as forças de cisalhamento e, consequentemente, a perda de pressão, uma velocidade muito baixa pode prejudicar a eficiência da produção. Essa abordagem precisa garante um fluxo mais suave e menor resistência.

Considere um cenário em que a velocidade excessiva leva ao adelgaçamento por cisalhamento do material, aumentando o atrito e a perda de pressão. Ao moderar cuidadosamente a velocidade, é possível melhorar a estabilidade do fluxo e obter resultados mais consistentes .

Otimização da pressão e do tempo de retenção

A fase de recalque é crucial para garantir que o material preencha o molde completamente, sem espaços vazios. A otimização dessa fase, por meio do ajuste da pressão e do tempo, auxilia na obtenção de compactação e na redução da perda de pressão. Isso também pode ajudar a minimizar a contração, que impacta a integridade do produto.

Imagine uma situação em que a pressão de retenção seja mantida por tempo excessivo ou insuficiente. Isso pode levar a defeitos como marcas de afundamento ou deformação. Portanto, o ajuste preciso desses parâmetros pode melhorar significativamente a qualidade do produto, ao mesmo tempo que se controla a pressão de forma eficiente.

Ajustes de temperatura

O ajuste de temperatura do cilindro e do bico é fundamental para otimizar o fluxo de material. Manter temperaturas adequadas reduz a viscosidade, diminuindo a resistência e a perda de pressão. No entanto, temperaturas excessivamente altas podem causar degradação ou geração de gases nos materiais.

Por exemplo, calibrar a faixa de temperatura ideal 4 para diferentes polímeros ajuda a manter a integridade do material, otimizando as condições de fluxo.

Seleção de material plástico

A escolha do material plástico afeta diretamente suas características de fluxo. Selecionar materiais com menor viscosidade e boa fluidez pode reduzir significativamente a perda de pressão. Além disso, garantir a secura do plástico evita a geração de vapor durante a moldagem, o que pode aumentar a perda de pressão.

Por exemplo, a análise de propriedades do material , como o índice de fluidez (MFI), auxilia na seleção do polímero adequado, que esteja alinhado com os requisitos do processo e minimize a resistência durante a moldagem.

Reduzir a velocidade de injeção diminui a perda de pressão.Verdadeiro

Velocidades mais baixas reduzem as forças de cisalhamento, minimizando a perda de pressão na moldagem.

Temperaturas elevadas sempre melhoram o fluxo de materiais.Falso

O calor excessivo pode degradar os materiais, aumentando a perda de pressão.

Por que o treinamento do operador é essencial para controlar a queda de pressão?

Na indústria de moldagem por injeção, operadores qualificados são essenciais para minimizar quedas de pressão e melhorar a qualidade da produção.

O treinamento do operador é crucial para controlar a queda de pressão, pois garante o funcionamento adequado da máquina, verificações de manutenção oportunas e adesão a procedimentos padronizados, reduzindo significativamente a perda de pressão durante o processo de moldagem por injeção.

Entendendo o papel dos operadores na gestão da pressão

Os operadores estão na linha de frente do processo de moldagem por injeção, e sua experiência pode determinar o sucesso ou o fracasso da produção. Operadores treinados não apenas entendem a mecânica das máquinas com as quais trabalham, mas também possuem as habilidades para otimizar os parâmetros da máquina de forma eficaz. Eles são hábeis em reconhecer sinais precoces de perda de pressão e tomar medidas corretivas, mantendo assim um ambiente de produção estável.

Importância da familiaridade com equipamentos de moldagem por injeção

Operadores bem treinados estão familiarizados com os métodos de operação específicos de diferentes máquinas de moldagem por injeção. Esse conhecimento é fundamental, pois mesmo pequenas variações nas configurações da máquina podem levar a quedas de pressão significativas. Os operadores precisam ajustar essas configurações com precisão para garantir que cada ciclo ocorra sem problemas. Ao manter parâmetros ideais, como velocidade e temperatura de injeção, os operadores podem evitar forças de cisalhamento excessivas que levam ao aumento da perda de pressão.

Verificações de manutenção regulares

Operadores treinados desempenham um papel fundamental na realização de verificações de manutenção regulares em equipamentos e moldes. Essas verificações incluem o monitoramento do sistema hidráulico para evitar vazamentos e a garantia de que bicos e cilindros permaneçam desobstruídos. Tais medidas preventivas podem reduzir drasticamente quedas de pressão inesperadas, solucionando problemas antes que se agravem.

Uma abordagem proativa à manutenção envolve documentar todas as inspeções e reparos, garantindo que quaisquer problemas recorrentes sejam identificados e resolvidos prontamente. Essa documentação é crucial para manter um histórico que possa orientar ajustes ou substituições futuras necessárias nas máquinas.

Adesão a procedimentos padronizados

Os operadores devem seguir protocolos operacionais rigorosos para evitar acidentes que possam levar à perda de pressão. Procedimentos padronizados orientam os operadores sobre as etapas corretas na troca de materiais ou moldes, prevenindo possíveis danos que poderiam comprometer a integridade da máquina. Essa adesão não só garante a segurança, como também mantém a eficiência do processo de moldagem por injeção.

Educação continuada e desenvolvimento de habilidades

A aprendizagem contínua é essencial para acompanhar os avanços tecnológicos e as melhorias de processo na moldagem por injeção. Sessões de treinamento regulares ajudam os operadores a se manterem informados sobre novas técnicas de controle de pressão , que podem ser implementadas em suas operações diárias. Essas sessões geralmente incluem workshops práticos e aulas teóricas que abrangem os padrões e as melhores práticas mais recentes do setor.

Conclusão: O impacto da experiência do operador na gestão da pressão

A capacidade dos operadores de gerenciar a pressão de forma eficaz depende do seu treinamento e da compreensão do processo de moldagem por injeção. Ao investir em programas de treinamento abrangentes, as empresas podem garantir que seus operadores estejam equipados com as habilidades necessárias para minimizar as quedas de pressão, melhorando, em última análise, a qualidade do produto e a eficiência da produção.

O treinamento do operador reduz a queda de pressão na moldagem por injeção.Verdadeiro

Operadores treinados otimizam as configurações da máquina e realizam a manutenção, minimizando a perda de pressão.

Ignorar o treinamento do operador não tem impacto no gerenciamento da pressão.Falso

A falta de treinamento leva ao manuseio inadequado da máquina, aumentando as quedas de pressão.

Conclusão

O controle eficaz da pressão na moldagem por injeção aumenta a qualidade e a eficiência. Implemente essas estratégias para otimizar a produção e melhorar os resultados.

-

Entenda os critérios para selecionar a pressão adequada da máquina: Ela é determinada por diversos fatores, como o tipo de material plástico, as condições da máquina, o tamanho e a forma do produto e o projeto… ↩

-

Descubra técnicas avançadas para otimizar projetos de moldes e obter melhor controle de pressão: Para mitigar esses problemas, os projetistas costumam usar estratégias como buchas extratoras ou aumentar a área de superfície dos pinos. Em resumo, … ↩

-

Descubra métodos para estabilizar o fluxo, melhorar a consistência e reduzir a perda de pressão: Aprimorando a estabilidade da qualidade de peças moldadas por injeção através do ajuste do ponto de transição V/P e da pressão de retenção. ↩

-

Aprenda as faixas de temperatura ideais para manter a integridade do material e otimizar o fluxo: O aquecimento a água é adequado para temperaturas do molde abaixo de 100 °C, enquanto o aquecimento a óleo é usado para temperaturas acima de 100 °C. Para alguns plásticos de alta temperatura… ↩

-

Explore técnicas para selecionar polímeros que minimizem a resistência e otimizem os processos: Aprenda sobre as propriedades dos materiais para analisar quantitativamente as peças antes de selecionar uma resina termoplástica · Comparando Materiais para Moldagem por Injeção · O Padrão… ↩

-

Aprenda como ajustes precisos de parâmetros aumentam a eficiência da moldagem por injeção: Otimizar os parâmetros de moldagem por injeção é fundamental para garantir a mais alta qualidade na produção. A complexidade do processo exige uma abordagem minuciosa… ↩

-

Descubra novos métodos que os especialistas utilizam para minimizar a queda de pressão de forma eficaz: 1. Rotação da rosca na etapa de plastificação. 2. Alimentador deslizante (o bico fica próximo à bucha do bico). 3. Movimento axial da rosca de injeção durante… ↩