Você já considerou quanta energia é desperdiçada durante o processo de moldagem por injeção? É um pensamento impressionante! Vamos explorar como o controle da perda de calor pode não apenas economizar energia, mas também melhorar a qualidade dos nossos produtos.

O controle eficaz da perda de calor durante a moldagem por injeção envolve a otimização do projeto do equipamento, a manutenção do isolamento térmico adequado, o gerenciamento da temperatura do molde e a regulação dos fatores ambientais. Essas estratégias reduzem o consumo de energia e melhoram a qualidade do produto.

Embora tenhamos estabelecido uma base sólida com essas estratégias iniciais, há muito mais para descobrir. Vamos nos aprofundar nos detalhes para descobrir técnicas inovadoras que podem elevar sua eficiência operacional!

A otimização do projeto do molde reduz a perda de calor na moldagem por injeção.Verdadeiro

O design eficiente do molde minimiza a perda de calor, melhorando o gerenciamento térmico.

- 1. Qual é o papel da otimização de equipamentos na redução da perda de calor?

- 2. Como o projeto do molde pode impactar a eficiência térmica?

- 3. Por que o controle de processos é crucial para o gerenciamento de calor?

- 4. Quais fatores ambientais devem ser considerados para minimizar a perda de calor?

- 5. Conclusão

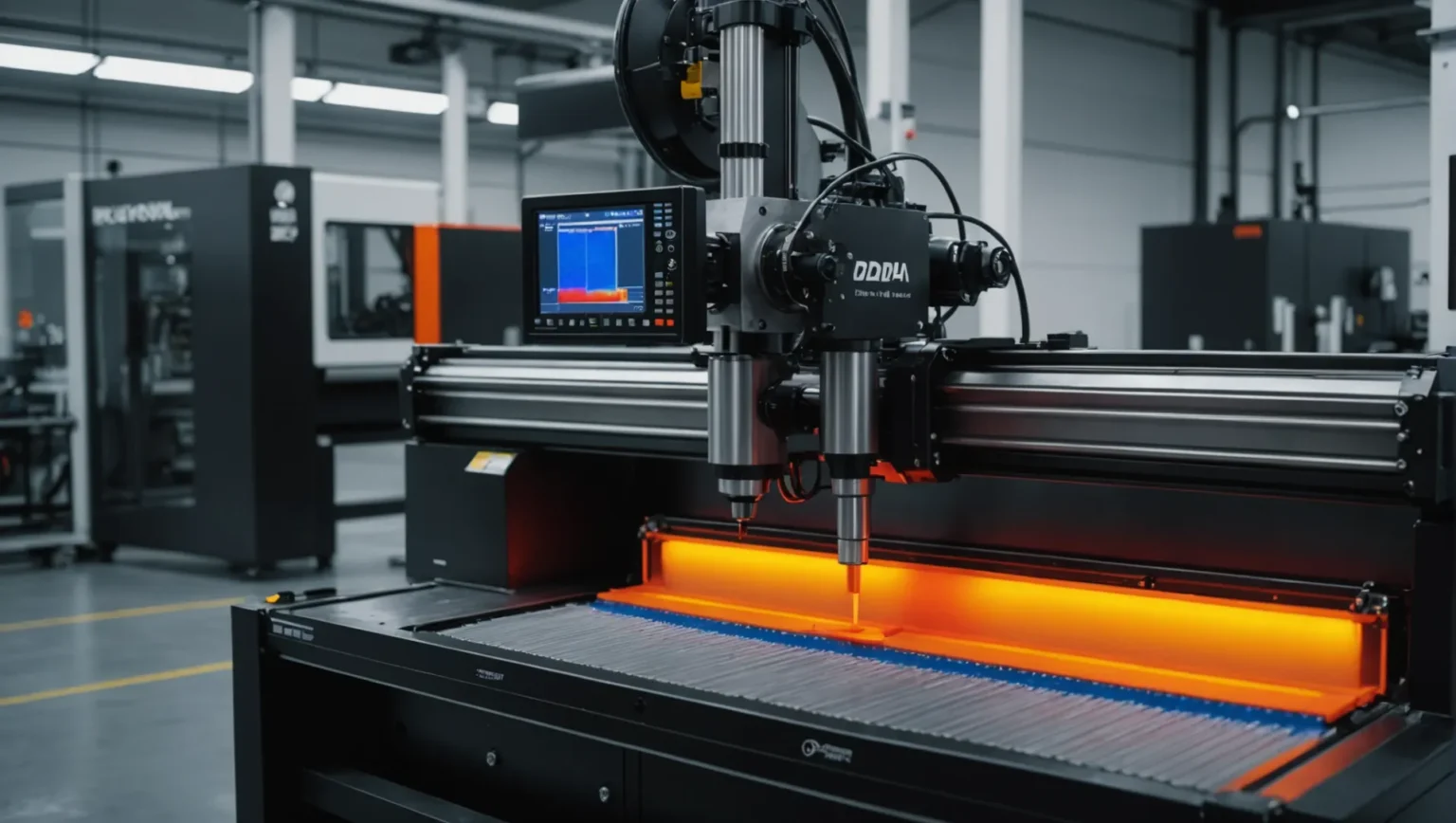

Qual é o papel da otimização de equipamentos na redução da perda de calor?

Na fabricação, reduzir a perda de calor é fundamental para a eficiência energética. A otimização do equipamento desempenha um papel significativo para conseguir isso.

A otimização do equipamento na moldagem por injeção minimiza a perda de calor, melhorando o design da máquina, garantindo um isolamento eficaz e mantendo verificações regulares do equipamento. Estas medidas melhoram a eficiência energética e garantem condições de produção estáveis.

Aprimorando o design da máquina

Otimizar o projeto de máquinas de moldagem por injeção é o passo principal para minimizar a perda de calor. Um aspecto fundamental é selecionar um sistema de aquecimento eficiente, como o aquecimento eletromagnético, que oferece aquecimento rápido e alta utilização de energia. Esta tecnologia reduz a perda de calor durante a transferência, conservando energia e mantendo a eficiência do processo.

Além disso, o desempenho do isolamento térmico das máquinas deve ser excelente. Ao empregar materiais de isolamento térmico de alta qualidade para envolver componentes como barris e bicos, a dissipação de calor no ambiente circundante pode ser minimizada.

Importância da manutenção regular

A manutenção regular do equipamento é crucial para controlar a perda de calor. Isto inclui inspecionar o estado de funcionamento dos elementos de aquecimento e substituí-los imediatamente se estiverem danificados. Garantir que estes elementos funcionem normalmente e de forma estável é essencial para um fornecimento consistente de calor.

Além disso, manter o equipamento limpo de sujeira e poeira evita que o acúmulo de poeira afete a dissipação de calor. Esta simples etapa de manutenção pode ter um impacto significativo na redução da perda indireta de calor.

O papel dos materiais de isolamento

A incorporação de materiais de isolamento térmico superiores no projeto do equipamento é uma estratégia eficaz para reduzir a perda de calor. Esses materiais atuam como barreira, evitando que o calor escape para o ambiente e garantindo que o calor gerado seja efetivamente aproveitado no processo.

Implementações Tecnológicas Avançadas

A adoção de tecnologias avançadas, como sistemas de manutenção preditiva, pode ajudar ainda mais na otimização do desempenho do equipamento. Esses sistemas podem monitorar as condições dos equipamentos e prever possíveis falhas antes que elas ocorram, minimizando assim o tempo de inatividade e garantindo uma eficiência energética consistente.

Tecnologias Avançadas 1 no projeto de equipamentos não apenas reduzem a perda de calor, mas também melhoram a confiabilidade geral do processo e a qualidade do produto. Ao aproveitar essas tecnologias, os fabricantes podem obter gerenciamento térmico e desempenho operacional superiores.

O aquecimento eletromagnético reduz a perda de calor nas máquinas.Verdadeiro

O aquecimento eletromagnético oferece aquecimento rápido e alta utilização de energia.

A manutenção regular do equipamento aumenta a perda de calor.Falso

A manutenção regular garante elementos de aquecimento estáveis, reduzindo a perda de calor.

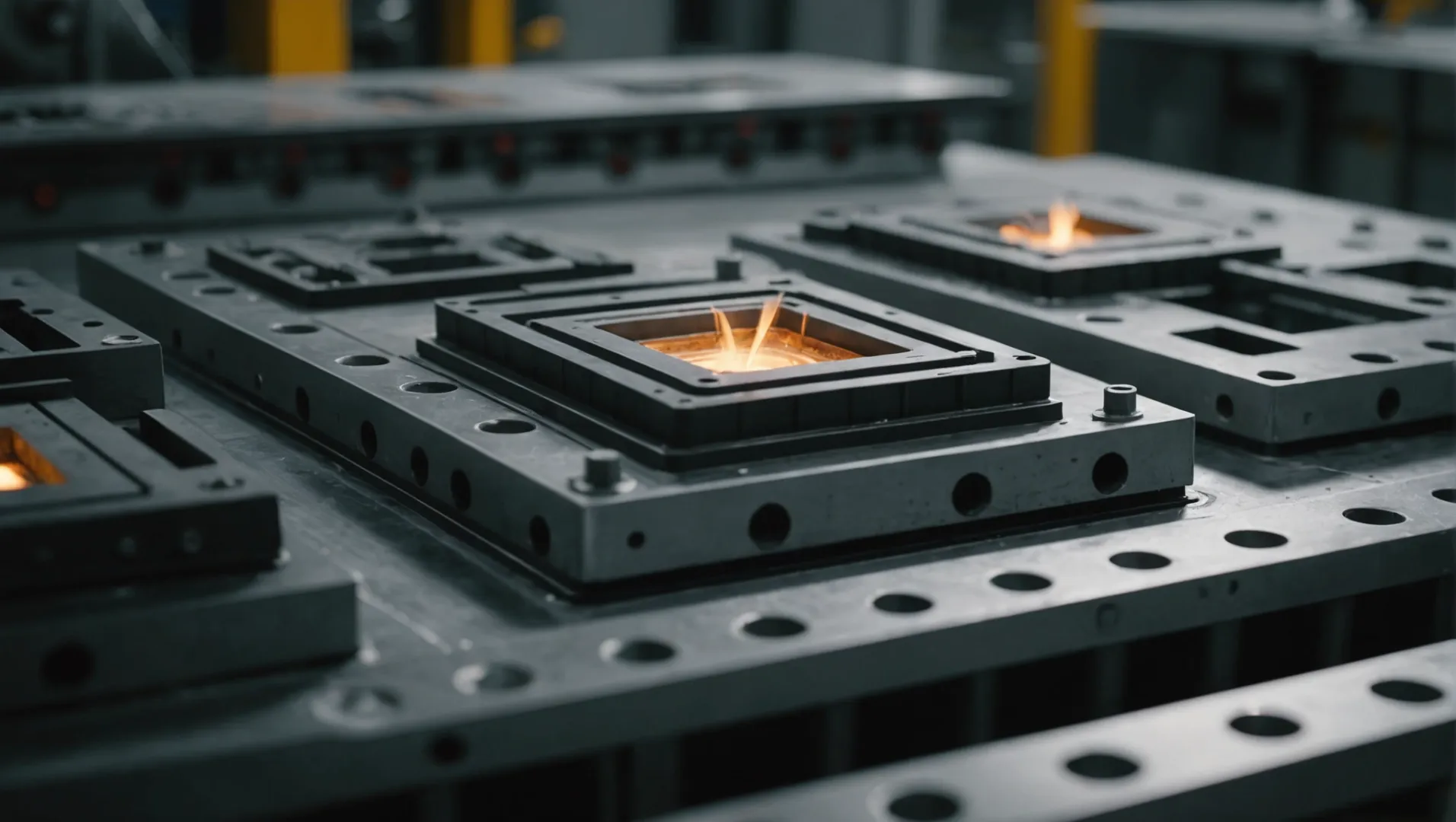

Como o projeto do molde pode impactar a eficiência térmica?

O design do molde influencia significativamente a eficiência térmica na moldagem por injeção, afetando o consumo de energia e a qualidade do produto.

O projeto do molde impacta a eficiência térmica ao otimizar os caminhos dos canais de fluxo, selecionar materiais apropriados e aplicar revestimentos de isolamento. Esses elementos minimizam a perda de calor, aumentam a eficiência energética e garantem a integridade do produto durante o processo de moldagem.

A importância do projeto do canal de fluxo

Na moldagem por injeção, o canal de fluxo é um componente crítico. Ao manter os canais curtos e retos, você pode reduzir significativamente a perda de calor durante o fluxo do fundido. Este design garante resistência mínima e condução de calor eficiente, levando a uma maior eficiência térmica. Um canal de fluxo bem estruturado não apenas conserva energia, mas também mantém a integridade do produto final.

Seleção de materiais de molde adequados

Escolher os materiais certos para a construção do molde é fundamental. Materiais com excelente condutividade térmica, como aços para moldes específicos, ajudam na rápida transferência de calor e, ao mesmo tempo, reduzem a dissipação. Esse equilíbrio garante que, embora o molde transfira calor de forma eficiente, não o perca excessivamente para o meio ambiente, mantendo a eficiência energética.

Utilizando Revestimentos Isolantes

A aplicação de revestimentos isolantes nas superfícies do molde é uma forma eficaz de minimizar a dissipação de calor. Esses revestimentos funcionam refletindo o calor de volta ao molde, em vez de permitir que ele escape. Por exemplo, em moldes grandes onde é difícil manter uma temperatura estável, os revestimentos de isolamento são essenciais para preservar a energia térmica.

Integrando Sistemas de Aquecimento Auxiliar

Para moldes maiores, sistemas de aquecimento auxiliares, como barras ou placas de aquecimento, podem ser integrados juntamente com um sistema preciso de controle de temperatura. Essa abordagem ajuda a manter uma temperatura consistente do molde, o que é crucial para reduzir a perda de calor. Ao manter temperaturas ideais, os sistemas auxiliares contribuem tanto para a eficiência energética do processo quanto para a qualidade do produto final.

Ao focar nesses aspectos do projeto do molde, os fabricantes podem melhorar significativamente a eficiência térmica nos processos de moldagem por injeção. Para obter informações mais aprofundadas sobre materiais de molde e suas propriedades 2 , explore recursos adicionais que detalham como essas escolhas impactam os resultados operacionais.

Os canais de fluxo devem ser longos para melhor eficiência térmica.Falso

Canais de fluxo curtos e retos reduzem a perda de calor, melhorando a eficiência.

Os revestimentos isolantes refletem o calor de volta ao molde.Verdadeiro

Os revestimentos minimizam a dissipação de calor, aumentando a eficiência energética.

Por que o controle de processos é crucial para o gerenciamento de calor?

Na intrincada dança da moldagem por injeção, dominar o controle do processo pode reduzir significativamente a perda de calor, aumentando a eficiência e a qualidade do produto.

O controle do processo é vital para o gerenciamento de calor na moldagem por injeção, pois garante a regulação precisa da temperatura, velocidade e pressão da injeção. Isto minimiza a perda de calor, mantém a eficiência energética e evita a degradação do material, levando a uma qualidade superior do produto.

Importância de controlar a temperatura de injeção

O controle da temperatura de injeção é fundamental no gerenciamento do calor no processo de moldagem por injeção 3 . Uma faixa de temperatura cuidadosamente definida evita a perda excessiva de calor, evitando as armadilhas da degradação do plástico devido ao superaquecimento. Por exemplo, se a temperatura estiver muito alta, isso não só leva a uma dissipação de calor mais rápida, mas também pode resultar na quebra do material.

Por outro lado, uma temperatura baixa aumenta a viscosidade do fundido, exigindo maior pressão de injeção e maior consumo de energia. Alcançar o equilíbrio certo requer controle preciso das temperaturas do cilindro, do bico e do molde de acordo com o material plástico específico e as especificações do produto.

Otimizando a velocidade e a pressão da injeção

A velocidade e a pressão de injeção influenciam diretamente na dinâmica térmica do processo. Ao otimizar esses parâmetros, você pode reduzir o tempo de residência do fundido no barril e no molde, diminuindo significativamente a perda de calor. No entanto, é crucial encontrar um equilíbrio; velocidades excessivamente altas podem causar defeitos como linhas de fluxo ou marcas de queimadura no produto acabado.

Da mesma forma, a seleção de uma pressão de injeção adequada garante um enchimento suave do molde, sem picos de temperatura indevidos que poderiam levar à perda de calor. O controle adequado aqui garante que o fundido preencha o molde de forma eficiente, ao mesmo tempo que reduz o acúmulo de calor.

Encurtando o ciclo de moldagem

Reduzir o tempo do ciclo de moldagem é outro método eficaz de controlar o gerenciamento de calor. Ao reduzir as fases não produtivas, como os tempos de abertura, fechamento e resfriamento do molde, você pode minimizar a dissipação desnecessária de calor. A implementação de sistemas de resfriamento rápido é uma estratégia que acelera o resfriamento do produto, reduzindo assim o tempo de ciclo.

Sincronizando com as condições ambientais

O ambiente de produção desempenha um papel crítico no gerenciamento de calor. Garantir uma temperatura estável na oficina ajuda a manter um equilíbrio térmico ideal. Fatores externos como o fluxo de ar também podem ser regulados através da instalação de telas ou dispositivos de isolamento para evitar a remoção desnecessária de calor por correntes de ar ou sistemas de ventilação.

A incorporação dessas estratégias de controle de processo não só aumenta a eficiência energética, mas também eleva a qualidade geral dos produtos fabricados. Ao examinar minuciosamente cada elemento dentro da estrutura de controle do processo, os fabricantes podem alcançar avanços notáveis na eficácia operacional, ao mesmo tempo que minimizam os problemas relacionados ao calor.

O controle preciso da temperatura evita a degradação do plástico.Verdadeiro

O controle da temperatura evita o superaquecimento, evitando a quebra do material.

Maior velocidade de injeção sempre reduz defeitos do produto.Falso

A velocidade excessiva pode causar defeitos como linhas de fluxo ou marcas de queimadura.

Quais fatores ambientais devem ser considerados para minimizar a perda de calor?

As condições ambientais desempenham um papel fundamental na minimização da perda de calor durante a moldagem por injeção, impactando diretamente a eficiência energética e a qualidade do produto.

Para minimizar a perda de calor na moldagem por injeção, mantenha uma temperatura estável no ambiente de produção e minimize o fluxo de ar ao redor do equipamento. Estas medidas ajudam a preservar o calor dentro do sistema, otimizando o uso de energia e garantindo uma qualidade consistente do produto.

Mantendo um ambiente de produção estável

Um dos fatores ambientais mais significativos que podem influenciar a perda de calor durante a moldagem por injeção 4 é a temperatura ambiente do ambiente de produção. Manter essa temperatura dentro de uma faixa ideal é crucial.

-

Impacto das flutuações de temperatura : Variações na temperatura do ambiente de produção podem levar a uma transferência de calor inconsistente, o que afeta o processo de moldagem. Por exemplo, um ambiente mais frio pode aumentar a perda de calor do sistema de injeção para o ambiente, levando a um maior consumo de energia à medida que o sistema trabalha mais para manter as temperaturas ideais.

-

Estratégias de Controle : Para combater isso, é aconselhável isolar eficazmente a área de produção e empregar sistemas de controle climático para manter a temperatura estável. Isto garante que a energia utilizada no aquecimento seja retida de forma eficiente no sistema.

Minimizando o fluxo de ar

O fluxo de ar ao redor da máquina de moldagem por injeção é outro fator ambiental que afeta significativamente a retenção de calor.

-

Reduzindo a remoção de calor : Fortes correntes de ar podem retirar o calor das superfícies da máquina, aumentando a demanda de energia para compensar essa perda. Isto é especialmente problemático em ambientes onde estão presentes grandes ventiladores ou aberturas de ventilação.

-

Medidas Práticas : A implementação de barreiras ou telas pode ajudar a minimizar o fluxo de ar indesejado em torno de áreas críticas do equipamento. Além disso, posicionar as máquinas longe de correntes de ar diretas ou criar seções isoladas na área de produção pode reduzir ainda mais a perda desnecessária de calor.

Considerações Ambientais Adicionais

-

Controle de umidade : Embora seja uma preocupação principal para armazenamento e manuseio de materiais, os níveis de umidade também podem afetar a retenção de calor. A alta umidade pode causar condensação nas partes mais frias do equipamento, impactando inadvertidamente a eficiência térmica.

-

Layout de Iluminação e Equipamentos : O posicionamento de iluminação e outros equipamentos geradores de calor deve ser considerado. O calor excessivo destas fontes pode levar a condições térmicas irregulares, afetando a consistência do processo de moldagem.

Esses ajustes ambientais não só melhoram a eficiência térmica, mas também contribuem para uma operação mais sustentável. Ao gerenciar cuidadosamente esses fatores, os fabricantes podem reduzir o consumo de energia e melhorar a estabilidade do processo.

A temperatura estável reduz a perda de calor na moldagem por injeção.Verdadeiro

Manter uma temperatura de produção estável minimiza a transferência inconsistente de calor.

O alto fluxo de ar melhora a retenção de calor nas máquinas de moldagem.Falso

Fortes correntes de ar aumentam a perda de calor das superfícies da máquina, e não a retenção.

Conclusão

Ao adotar essas práticas, você pode reduzir significativamente a perda de calor, aumentar a eficiência e melhorar a qualidade do produto. Reflita sobre esses insights e tome medidas para otimizar seus processos!

-

Descubra soluções de ponta para aprimorar o gerenciamento térmico: A Sinterização Direta a Laser de Metal (DMLS) é uma nova tecnologia em moldagem por injeção de plástico que utiliza impressão 3D de metal para criar moldes. Esse … ↩

-

Conheça os principais materiais de molde que melhoram o gerenciamento térmico.: Assim, para moldes com geometrias difíceis, especialmente moldes maiores, uma boa distribuição pode ser obtida ao utilizar aços de alta condutividade térmica. Como … ↩

-

Entenda como o controle da temperatura de injeção otimiza o uso de energia e a qualidade do produto.: Níveis inadequados de temperatura durante o processo de moldagem podem prejudicar em grande medida o resultado desejado. ↩

-

Entenda como a temperatura ambiente influencia os processos de moldagem por injeção.: 2. Impacto nas Dimensões do Produto. Se a temperatura do molde for muito alta, o fundido pode sofrer decomposição térmica, aumentando a taxa de contração… ↩