Vamos mergulhar no mundo da moldagem por injeção e descobrir os segredos para alcançar a espessura perfeita em nossos produtos!

Alcançar espessura precisa em produtos moldados por injeção é essencial para qualidade e funcionalidade. Os fabricantes enfrentam frequentemente desafios para manter esta consistência.

Agora que tocamos no básico, vamos explorar insights mais profundos sobre as complexidades do projeto de moldes e os ajustes que podem fazer toda a diferença no seu processo de fabricação.

O projeto do molde não afeta a tolerância à espessura.Falso

O projeto do molde impacta a tolerância à espessura, garantindo um fluxo uniforme de material.

Como o projeto do molde afeta a tolerância à espessura?

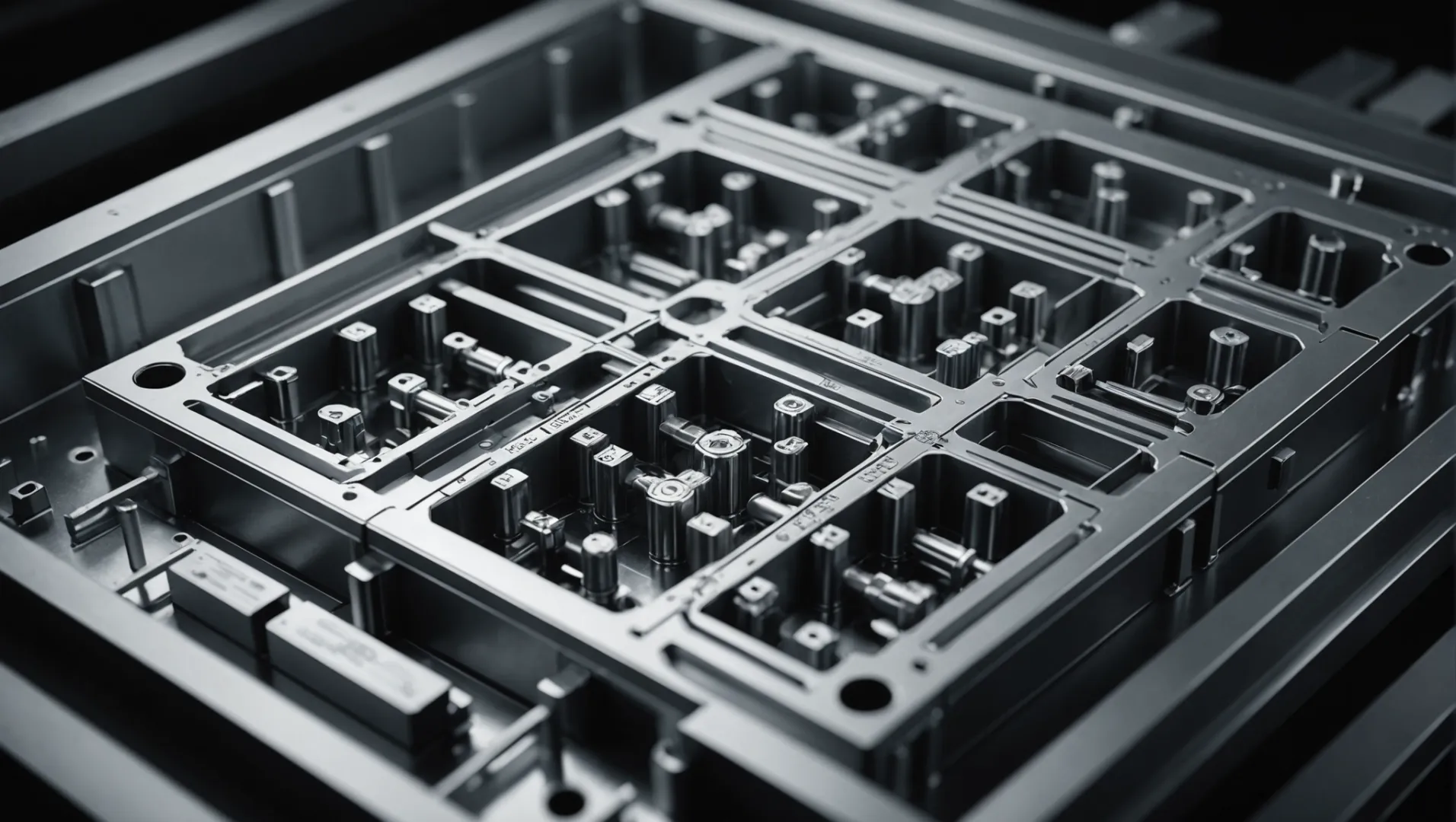

O projeto do molde é fundamental no gerenciamento da tolerância à espessura, garantindo uniformidade e minimizando defeitos do produto.

O projeto do molde impacta a tolerância à espessura por meio de sistemas de canais estruturados, cálculos precisos de cavidades e layouts de resfriamento eficientes. Ao garantir fluxo e resfriamento uniformes do material, os moldes mantêm a consistência na espessura do produto.

A importância da estrutura do molde

A estrutura do molde desempenha um papel fundamental no controle da tolerância à espessura. Um sistema de canal de molde bem projetado garante que o plástico fundido flua uniformemente, evitando excesso de espessura ou finura local. Por exemplo, um layout de canal balanceado ajuda a distribuir o fundido uniformemente em todas as cavidades com pressão e velocidade iguais.

O cálculo preciso do tamanho da cavidade do molde é fundamental. Os projetistas devem considerar as taxas de encolhimento plástico, que variam entre os materiais. Ao prever o encolhimento com precisão para o tipo específico de plástico utilizado, os moldes podem garantir que as dimensões do produto pós-desmoldagem atendam às tolerâncias especificadas.

Considerações sobre o projeto do sistema de resfriamento

O projeto do sistema de resfriamento é outro aspecto crucial do projeto do molde que afeta a tolerância à espessura. A otimização do layout do canal de água de resfriamento garante um resfriamento uniforme em todas as peças do molde. O resfriamento irregular pode levar ao encolhimento inconsistente do produto e ao aumento da variação de espessura.

Por exemplo, aumentar a densidade dos canais de resfriamento em áreas de produtos mais espessas ou usar técnicas avançadas como canais de resfriamento conformados 1 pode aumentar a eficiência. Além disso, controlar a velocidade de resfriamento ajustando a temperatura e a vazão do meio de resfriamento pode ajudar a obter uma contração mais uniforme do produto.

Impacto na qualidade do produto

O projeto eficaz do molde influencia diretamente a qualidade do produto, minimizando defeitos e garantindo espessura consistente. Ele não apenas aborda possíveis problemas durante o processo de fabricação, mas também contribui para a confiabilidade geral e o desempenho do produto final.

As complexidades do projeto do molde, desde sistemas de canais até layouts de resfriamento, ressaltam seu papel essencial na obtenção de tolerância precisa de espessura na moldagem por injeção. À medida que os profissionais da indústria se aprofundam nestes aspectos, abrem oportunidades de inovação e eficiência nos processos de produção.

Sistemas de canais balanceados evitam variações de espessura.Verdadeiro

Os sistemas de canais balanceados garantem uma distribuição uniforme do material, minimizando a variação.

A densidade do canal de resfriamento é irrelevante para a uniformidade da espessura.Falso

A densidade do canal de resfriamento afeta a uniformidade do resfriamento, impactando a consistência da espessura.

Qual é o papel dos parâmetros do processo no controle da tolerância?

Compreender os parâmetros do processo é fundamental para dominar a tolerância de espessura na moldagem por injeção.

Parâmetros do processo como pressão de injeção, velocidade, pressão de retenção e temperatura do molde são cruciais para controlar a tolerância de espessura na moldagem por injeção. Ao ajustar cuidadosamente esses parâmetros, os fabricantes podem garantir dimensões e qualidade consistentes do produto, reduzindo defeitos e aumentando a confiabilidade.

Pressão e velocidade de injeção

A pressão e a velocidade de injeção influenciam significativamente o comportamento de enchimento do plástico fundido dentro do molde. O ajuste desses parâmetros garante que o fundido flua uniformemente, evitando problemas como espessura local ou discrepâncias de espessura. Por exemplo, uma alta pressão de injeção pode fazer com que o material seja pulverizado, resultando em seções finas, enquanto uma baixa pressão pode levar a um enchimento insuficiente.

Para resolver isso, empregar um processo de injeção em vários estágios pode ser benéfico. Este método envolve o ajuste gradual da pressão e da velocidade ao longo das diferentes etapas, permitindo um enchimento mais controlado que reduz as variações de espessura. Saiba mais sobre os benefícios da injeção em vários estágios 2 .

Mantendo a pressão e o tempo

A fase de retenção é crítica para compensar o encolhimento que ocorre durante o resfriamento. O ajuste correto da pressão de retenção garante que o fundido seja compactado uniformemente, evitando tensões internas que podem levar a empenamentos ou inconsistências de espessura. Se a pressão for muito alta, poderá induzir estresse excessivo; muito baixo e não neutralizará adequadamente o encolhimento.

Da mesma forma, o tempo de espera deve ser otimizado de acordo com as dimensões do produto e as propriedades do material. Um tempo de espera prolongado pode aumentar desnecessariamente os tempos de ciclo sem benefícios adicionais, enquanto um tempo mais curto pode não ser suficiente para uma compensação adequada da contração.

Temperatura do material e do molde

As temperaturas do material e do molde desempenham um papel fundamental na influência das taxas de contração e das características de fluxo do fundido. Uma temperatura mais alta do material reduz a viscosidade, melhorando o fluxo, mas arriscando defeitos como rebarbas. Por outro lado, uma temperatura mais baixa pode dificultar o fluxo, causando desafios de enchimento.

A temperatura do molde afeta as taxas de resfriamento e, consequentemente, afeta a consistência do encolhimento. Uma temperatura equilibrada do molde facilita o resfriamento uniforme, mantendo assim uma espessura uniforme. No entanto, temperaturas excessivamente altas podem prolongar os tempos de ciclo, enquanto temperaturas mais baixas podem exacerbar tensões internas ou empenamentos.

Ao compreender e manipular esses parâmetros do processo, os fabricantes podem obter um controle de tolerância ideal em seus produtos moldados por injeção. Esses ajustes não apenas melhoram a qualidade do produto, mas também reduzem o desperdício de materiais e os custos de produção. Explore outras estratégias de otimização de processos 3 .

A pressão de injeção afeta a consistência da espessura.Verdadeiro

O ajuste da pressão de injeção garante um fluxo uniforme do fundido, evitando manchas finas.

A alta temperatura do molde reduz as taxas de contração.Falso

A alta temperatura do molde pode aumentar o encolhimento, afetando as taxas de resfriamento.

Por que a seleção de materiais é crucial para o gerenciamento de tolerâncias?

A escolha do material impacta significativamente a precisão e a confiabilidade dos produtos moldados por injeção, influenciando seus níveis de tolerância.

A seleção do material afeta o encolhimento, a fluidez e a estabilidade, fatores cruciais para manter tolerâncias rígidas na moldagem por injeção. A opção por materiais com comportamentos previsíveis garante dimensões e desempenho consistentes do produto.

Influência das propriedades dos materiais na tolerância

As propriedades do material, como taxa de contração e fluidez, desempenham um papel fundamental na determinação da precisão dimensional dos produtos moldados por injeção. Por exemplo, materiais com baixo encolhimento, como plásticos de engenharia 4 , são ideais para componentes que exigem alta precisão. Por outro lado, materiais com alto encolhimento podem levar a desvios significativos das dimensões pretendidas, complicando o gerenciamento de tolerâncias.

Estabilidade do material e seu impacto

A estabilidade do material, especialmente sob condições ambientais variadas, é outro fator crítico. Alguns plásticos tendem a degradar-se ou absorver humidade ao longo do tempo, o que pode alterar as suas propriedades durante o processamento. Materiais que mantêm suas características, como o policarbonato, são preferíveis para manter espessura consistente e qualidade geral do produto.

Considerações de processamento e seleção de materiais

Selecionar o material certo também envolve considerar seus requisitos de processamento. Por exemplo, materiais higroscópicos como o náilon requerem secagem antes da moldagem para evitar defeitos como bolhas ou imperfeições superficiais, que podem afetar a tolerância. A preparação adequada do material garante que o produto final atenda às especificações desejadas.

Tabela: Comparação de propriedades de materiais que afetam a tolerância

| Material | Taxa de encolhimento | Estabilidade | Pré-processamento necessário |

|---|---|---|---|

| Policarbonato | Baixo | Alto | Secagem |

| Nylon | Moderado | Moderado | Secagem |

| ABS | Baixo a moderado | Alto | Mínimo |

A compreensão dessas nuances permite que os fabricantes selecionem materiais que se alinhem com suas metas específicas de tolerância, melhorando, em última análise, a confiabilidade e o desempenho do produto.

O policarbonato apresenta baixo encolhimento na moldagem.Verdadeiro

O policarbonato é conhecido por seu baixo encolhimento, garantindo precisão.

O nylon não requer secagem antes da moldagem.Falso

O nylon é higroscópico e precisa de secagem para evitar defeitos.

Como a inspeção de qualidade pode melhorar o controle de espessura?

Garantir espessura precisa em produtos moldados por injeção depende muito de técnicas eficazes de inspeção de qualidade.

A inspeção de qualidade aprimora o controle de espessura utilizando sistemas de medição on-line e off-line para monitorar e ajustar os processos de produção, garantindo dimensões consistentes do produto.

O papel dos sistemas de inspeção on-line

Os sistemas de inspeção on-line, como sensores de deslocamento a laser e ferramentas de medição óptica, desempenham um papel crucial no monitoramento em tempo real da espessura do produto. Esses sistemas avaliam continuamente as dimensões dos produtos moldados por injeção durante o processo de produção. Por exemplo, um sensor de deslocamento a laser 5 pode detectar rapidamente desvios da espessura desejada, permitindo ajustes imediatos no processo de moldagem.

A implementação de tais tecnologias reduz o risco de produção de produtos defeituosos, mantendo assim a qualidade geral e a confiabilidade do resultado. Isto é particularmente benéfico em ambientes de produção de alto volume, onde a consistência é fundamental.

Benefícios da inspeção offline

As inspeções offline complementam os sistemas online, fornecendo uma análise mais detalhada da qualidade do produto. Isso envolve medições periódicas usando ferramentas precisas, como micrômetros e paquímetros, que oferecem insights sobre possíveis problemas que não são facilmente detectados on-line. A realização dessas inspeções ajuda a identificar tendências e padrões nas variações de espessura, levando a decisões mais informadas em relação às melhorias do processo.

Tabela: Comparação de métodos de inspeção online e offline

| Tipo de inspeção | Vantagens | Limitações |

|---|---|---|

| On-line | Dados em tempo real, ajustes rápidos | Pode perder defeitos sutis |

| Off-line | Análise detalhada, visão abrangente da qualidade | Demorado, não adequado para tempo real |

Integrando Mecanismos de Feedback

Um aspecto crucial da inspeção de qualidade eficaz é o mecanismo de feedback. Ao correlacionar os dados de inspeção on-line com os parâmetros do processo, os fabricantes podem identificar os principais fatores que afetam a tolerância à espessura. Esta abordagem proativa facilita ajustes e otimizações oportunas, garantindo que quaisquer desvios dos padrões desejados sejam rapidamente corrigidos.

Por exemplo, a integração de sistemas de feedback com software de controle de processo 6 permite ajustes automatizados de parâmetros com base em dados ao vivo. Isto não só aumenta a precisão, mas também reduz a intervenção manual, melhorando a eficiência geral.

A incorporação de métodos de inspeção on-line e off-line, juntamente com ciclos de feedback robustos, pode melhorar significativamente o gerenciamento da tolerância de espessura em produtos moldados por injeção. Estas práticas garantem que os fabricantes possam manter elevados padrões de qualidade, ao mesmo tempo que minimizam desperdícios e ineficiências.

Os sistemas de inspeção online ajustam a espessura em tempo real.Verdadeiro

Eles usam sensores para monitorar e modificar processos de produção instantaneamente.

As inspeções offline não são adequadas para ajustes em tempo real.Verdadeiro

Eles fornecem análises detalhadas, mas não podem ajustar os processos imediatamente.

Conclusão

Dominar a tolerância à espessura é fundamental para melhorar a qualidade do produto. Vamos implementar essas técnicas para maior confiabilidade!

-

Descubra como o resfriamento conformal melhora a eficiência e a qualidade do produto: Ao ter os canais de resfriamento mais próximos da peça, você obtém um resfriamento mais consistente próximo à superfície da peça e uma peça plástica de maior qualidade. ↩

-

Descubra como a injeção em vários estágios melhora a uniformidade do produto.: A moldagem por injeção em vários estágios reduz os custos de produção e mão de obra. Processos de fabricação secundários, que incluem pintura, adição de logotipos… ↩

-

Obtenha insights mais profundos sobre a otimização dos processos de moldagem por injeção.: Etapas para a otimização do processo de MOLDAGEM POR INJEÇÃO · 1. Exame da funcionalidade da ferramenta · 2. Teste de curto alcance · 3. Estudos de vedação da porta · 4. Avaliação/dados de amostras de peças… ↩

-

Descubra mais sobre plásticos de engenharia adequados para aplicações precisas.: A maior parte da contração ocorre no molde durante o resfriamento. Uma pequena contração ocorre após a ejeção à medida que a peça moldada continua a esfriar. Depois disso, o… ↩

-

Entenda como os sensores a laser fornecem medições de espessura em tempo real.: Os sensores de deslocamento de triangulação a laser funcionam detectando o ângulo da luz refletida, que é então analisado e usado para calcular o deslocamento. ↩

-

Saiba como o software otimiza automaticamente os parâmetros de fabricação.: O controle do processo refere-se ao monitoramento e ajuste dos parâmetros do processo para obter uma saída predefinida ou desejável. ↩