A moldagem por injeção é um processo de fabricação versátil, mas quando se trata de produzir peças que devem suportar calor extremo, as apostas são mais altas. Plásticos de alta temperatura, como Peek, PEI e PPS, são essenciais em indústrias como aeroespacial, automotivo e eletrônico, onde as peças são expostas a temperaturas superiores a 150 ° C. No entanto, o design para esses materiais requer atenção cuidadosa às propriedades do material 1 , projeto de molde 2 e parâmetros de processo.

A moldagem por injeção de alta temperatura exige seleção precisa de materiais, design robusto de molde e controle meticuloso de processos para garantir durabilidade e desempenho em condições extremas.

Compreender as nuances desse processo é crucial para engenheiros e designers que visam produzir componentes confiáveis e de alto desempenho. Este guia o levará pelas considerações essenciais, da seleção de materiais à otimização do processo, garantindo que suas peças de alta temperatura atendam às demandas de suas aplicações.

Os plásticos de alta temperatura são essenciais para peças expostas ao calor extremo.Verdadeiro

Materiais como Peek e PEI mantêm suas propriedades mecânicas a temperaturas acima de 150 ° C, tornando -as ideais para ambientes exigentes.

A moldagem por injeção é o único método viável para produzir peças plásticas de alta temperatura.Falso

Embora a moldagem por injeção seja altamente eficaz, alternativas como usinagem CNC ou impressão 3D podem ser usadas para prototipagem ou produção de baixo volume.

- 1. O que são plásticos de alta temperatura e por que eles são importantes?

- 2. Quais são as etapas principais no processo de moldagem por injeção para peças de alta temperatura?

- 3. Quais são as considerações críticas de design para moldagem por injeção de alta temperatura?

- 4. Como você escolhe entre moldagem por injeção e outros métodos de fabricação?

- 5. Quais são os desafios comuns na injeção moldagem de peças de alta temperatura?

- 6. Conclusão

O que são plásticos de alta temperatura e por que eles são importantes?

Os plásticos de alta temperatura são projetados para manter sua integridade estrutural e desempenho em ambientes onde os plásticos padrão falhariam. Esses materiais são cruciais para aplicações que requerem resistência ao calor, estabilidade química e resistência mecânica.

Plásticos de alta temperatura, como PEEK, PEI e PPS, são vitais para peças em aeroespacial, automotivo e eletrônico devido à sua capacidade de suportar temperaturas acima de 150 ° C, oferecendo excelentes propriedades mecânicas e químicas.

| Material | Temperatura máxima de serviço | Propriedades principais | Aplicativos comuns |

|---|---|---|---|

| ESPIAR | 260ºC | Alta resistência, resistência química | Peças aeroespaciais do motor, implantes médicos |

| PEI | 170 ° C. | Retardador de chama, isolamento elétrico | Eletrônica, interiores automotivos |

| PPS | 220ºC | Estabilidade dimensional, baixa absorção de umidade | Sensores automotivos, conectores elétricos |

Polieteretercetona (PEEK)

Peek é um material de destaque para aplicações de alta temperatura. Com um ponto de fusão de 343 ° C, ele pode operar continuamente a 260 ° C, mantendo excelente resistência mecânica e resistência química. Sua baixa inflamabilidade e alta resistência ao desgaste o tornam ideal para aplicações aeroespaciais e médicas. No entanto, o PEEK requer processamento preciso devido à sua alta temperatura de fusão e sensibilidade às taxas de resfriamento.

Polieterimida (PEI)

A PEI, muitas vezes conhecida por seu nome comercial Ultm, oferece um equilíbrio de resistência ao calor, retardância da chama e isolamento elétrico. Com uma temperatura de serviço contínua de 170 ° C, é comumente usado em interiores eletrônicos e automotivos. O PEI é mais fácil de processar do que espiar, mas ainda exige controle de temperatura cuidadoso para evitar defeitos.

Sulfeto de polifenileno (PPS)

O PPS é valorizado por sua estabilidade e resistência dimensional a produtos químicos e umidade. Pode suportar temperaturas de até 220 ° C, tornando -o adequado para aplicações automotivas e elétricas. O PPS é propenso a piscar durante a moldagem, portanto, o controle preciso da pressão de injeção e do projeto do molde é essencial.

Peek é o plástico de alta temperatura mais versátil.Verdadeiro

A combinação de Peek de resistência ao calor, força e estabilidade química o torna adequado para uma ampla gama de aplicações exigentes.

Os plásticos de alta temperatura são sempre mais caros que os plásticos padrão.Falso

Embora muitas vezes mais caro, o custo é justificado por seu desempenho superior em condições extremas, e a seleção de material depende de necessidades específicas de aplicação.

Quais são as etapas principais no processo de moldagem por injeção para peças de alta temperatura?

As peças de alta temperatura para moldagem por injeção envolvem uma série de etapas cuidadosamente controladas para garantir que as propriedades do material sejam preservadas e a peça atenda às especificações do projeto.

O processo de moldagem por injeção para peças de alta temperatura inclui seleção de material 3 , projeto de molde, configuração da máquina, injeção, resfriamento e ejeção, cada uma exigindo controle preciso para lidar com os desafios exclusivos de plásticos de alta temperatura.

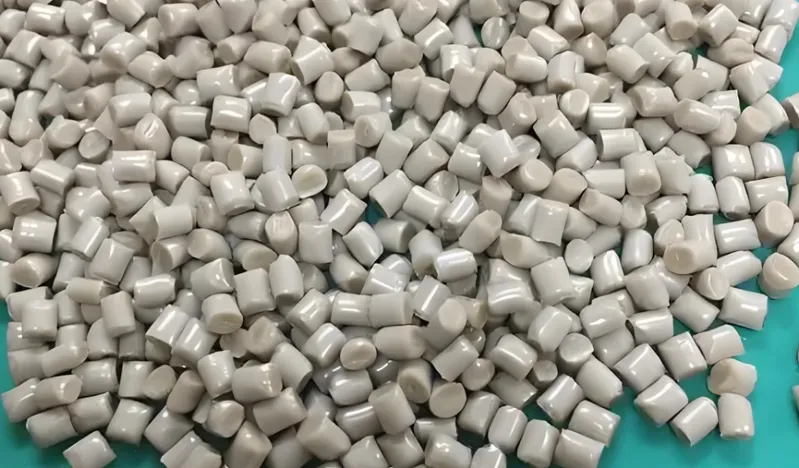

Seleção de Materiais

Escolher o material certo é a base da moldagem de injeção de alta temperatura bem- 4 . Fatores como temperatura operacional, exposição química e estresse mecânico devem orientar o processo de seleção. Por exemplo, o PEEK é ideal para o calor extremo, enquanto o PEI oferece melhor isolamento elétrico.

Projeto de molde

Os moldes para plásticos de alta temperatura devem suportar temperaturas e pressões elevadas. Materiais como o aço H-13 são comumente usados para sua durabilidade. Além disso, o molde deve incorporar recursos como espessura uniforme da parede e ângulos de rascunho adequados para evitar deformação e garantir uma ejeção fácil.

Configuração da máquina

As máquinas de moldagem por injeção devem ser configuradas para lidar com as altas temperaturas de processamento necessárias para materiais como Peek (até 400 ° C). As temperaturas do barril e do bico, bem como as temperaturas do mofo, precisam de calibração precisa para evitar a degradação do material ou o preenchimento incompleto.

Injeção

Durante a injeção, o plástico fundido é forçado a entrar na cavidade do molde. Para plásticos de alta temperatura, o controle da velocidade e pressão da injeção é fundamental para evitar defeitos como flash ou vazios. As velocidades de injeção mais lentas são frequentemente necessárias para gerenciar a viscosidade do material.

Resfriamento

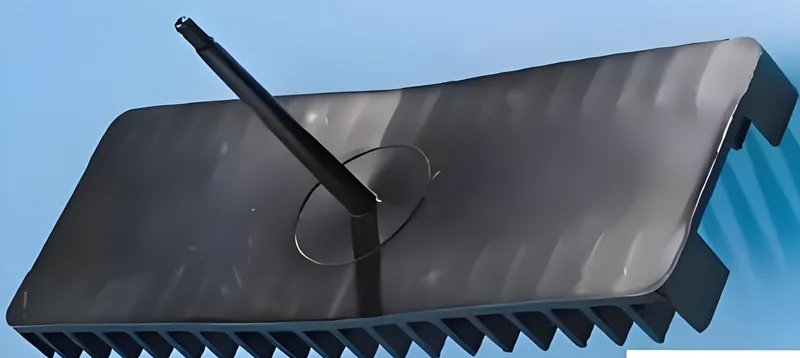

O resfriamento deve ser cuidadosamente gerenciado para evitar deformação ou tensões internas. Os plásticos de alta temperatura geralmente apresentam baixa condutividade térmica, portanto, canais de resfriamento ou pinos térmicos são usados para garantir a dissipação uniforme do calor. Os tempos de resfriamento podem ser mais longos do que para plásticos padrão.

Ejeção

As peças devem ser ejetadas cuidadosamente para evitar danos. Recomenda -se ângulos de rascunho de pelo menos 1 ° por polegada de profundidade da cavidade para facilitar a ejeção suave sem enfatizar a peça.

O resfriamento é a etapa mais crítica na moldura de injeção de peças de alta temperatura.Falso

Embora o resfriamento seja importante, a seleção de material e o design do molde são igualmente cruciais para garantir a qualidade e o desempenho da peça.

Os plásticos de alta temperatura requerem tempos de resfriamento mais longos que os plásticos padrão.Verdadeiro

Devido à sua baixa condutividade térmica, os plásticos de alta temperatura geralmente precisam de períodos de resfriamento estendidos para solidificar adequadamente.

Quais são as considerações críticas de design para moldagem por injeção de alta temperatura?

Projetar peças para moldagem por injeção de alta temperatura requer atenção aos detalhes para evitar armadilhas comuns, como deformação, marcas de pia ou baixa estabilidade dimensional.

As principais considerações de design incluem espessura uniforme da parede 5 , ângulos de rascunho 6 , localização do portão, ventilação e canais de resfriamento 7 , todos essenciais para produzir peças de alta temperatura sem defeitos.

Espessura Uniforme da Parede

Manter a espessura consistente da parede (normalmente 1,5-2,5 mm) é crucial para evitar deformação e garantir o resfriamento uniforme. Variações na espessura podem levar a encolhimento diferencial, causando tensões internas ou imprecisões dimensionais.

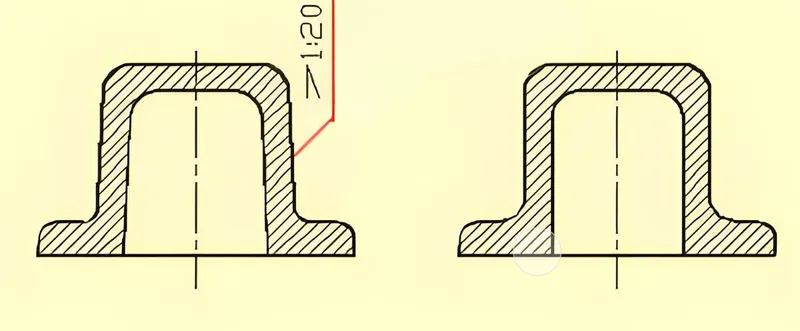

Ângulos de inclinação

Os ângulos de rascunho de pelo menos 1 ° por polegada de profundidade da cavidade são necessários para facilitar a ejeção de peça. Para plásticos de alta temperatura, que podem ser mais quebradiços, os ângulos de rascunho adequados reduzem o risco de dano por parte durante a remoção.

Localização do portão

Os portões devem ser colocados em áreas onde o fluxo é otimizado e o estresse é minimizado. Para peças de alta temperatura, os portões geralmente estão localizados em seções mais grossas para garantir o enchimento completo antes que o material esfrie.

Ventilação

A ventilação adequada é essencial para permitir que gases presos escapem, impedindo defeitos como queimaduras ou vazios. As aberturas devem ser estrategicamente colocadas ao longo da linha de despedida ou em áreas propensas ao acúmulo de gás.

Canais de resfriamento

O resfriamento eficiente é crítico para plásticos de alta temperatura. Os canais de resfriamento devem ser projetados para fornecer dissipação uniforme de calor, geralmente exigindo pinos de resfriamento conforme ou térmicos para geometrias complexas.

| Recurso de projeto | Recomendação | Propósito |

|---|---|---|

| Espessura da Parede | 1,5-2,5 mm, uniforme | Evita a deformação, garante que seja resfriado |

| Ângulos de inclinação | ≥1 ° por polegada de profundidade | Facilita a ejeção |

| Localização do portão | Seções mais grossas, longe de áreas críticas | Otimiza o fluxo, reduz o estresse |

| Ventilação | Ao longo da linha de despedida, 0,02-0,05 mm de profundidade | Permite escapar de gás |

| Canais de resfriamento | Equidistante ou conforme | Garante resfriamento uniforme |

A espessura uniforme da parede é a consideração mais importante do design.Verdadeiro

Ele afeta diretamente as taxas de resfriamento e a integridade de parte, tornando -o um aspecto fundamental do design.

Os ângulos de projeto são desnecessários para plásticos de alta temperatura.Falso

Os ângulos de rascunho são essenciais para todas as peças moldadas por injeção para garantir ejeção suave e evitar danos.

Como você escolhe entre moldagem por injeção e outros métodos de fabricação?

A seleção do processo de fabricação correto depende de fatores como volume de produção, complexidade de peça e requisitos de materiais. A moldagem de injeção 8 geralmente é a melhor opção para partes complexas de alto volume, mas existem alternativas para diferentes cenários.

A moldagem por injeção é ideal para a produção de alto volume de peças complexas de alta temperatura, enquanto a usinagem de CNC 9 ou 3D pode ser melhor para prototipagem ou execuções de baixo volume.

Volume de produção

Para grandes corridas de produção, a moldagem por injeção é econômica devido à sua alta repetibilidade e baixos custos por parte. No entanto, o investimento inicial em ferramentas é alto, tornando -o menos adequado para pequenos lotes.

Complexidade da parte

A moldagem por injeção se destaca na produção de geometrias complexas com tolerâncias apertadas. Para peças mais simples, a usinagem CNC pode ser mais econômica, especialmente para baixos volumes.

Compatibilidade de materiais

Nem todos os métodos de fabricação podem lidar com plásticos de alta temperatura. A moldagem por injeção é adequada para materiais como Peek e PEI, enquanto a impressão 3D 10 opções são limitadas e geralmente não possuem a resistência ao calor necessária.

| Fator | Moldagem por injeção | Usinagem CNC | Impressão 3D |

|---|---|---|---|

| Volume | Alto | Baixo | Baixo |

| Complexidade | Alto | Médio | Alto |

| Opções de materiais | Ampla gama | Limitado | Muito limitado |

| Custo de ferramentas | Alto | Baixo | Nenhum |

| Custo por parte | Baixo (alto volume) | Alto | Alto |

A moldagem por injeção é sempre a melhor opção para peças de alta temperatura.Falso

Embora eficazes para muitas aplicações, outros métodos como a usinagem CNC podem ser mais econômicos para prototipagem ou pequenas execuções de produção.

A impressão 3D não é adequada para plásticos de alta temperatura.Falso

Algumas tecnologias de impressão 3D podem processar materiais de alta temperatura, mas podem não corresponder ao desempenho de peças moldadas por injeção.

Quais são os desafios comuns na injeção moldagem de peças de alta temperatura?

A moldagem por injeção de plásticos de alta temperatura apresenta desafios únicos que exigem gerenciamento cuidadoso para evitar defeitos e garantir a qualidade da peça.

Os desafios comuns incluem degradação do material 11 , deformação 12 , flash e baixa estabilidade dimensional 13 , todos os quais podem ser atenuados através do projeto e controle de processos adequados.

Degradação do material

Altas temperaturas de processamento podem causar degradação térmica se não for gerenciado adequadamente. Isso pode levar à descoloração, propriedades mecânicas reduzidas ou até falha de peça. Usar as temperaturas corretas e o bico é essencial.

Deformação

Devido às altas taxas de encolhimento de alguns plásticos de alta temperatura, a deformação é um problema comum. Garantir a espessura uniforme da parede e otimizar o resfriamento pode ajudar a minimizar esse problema.

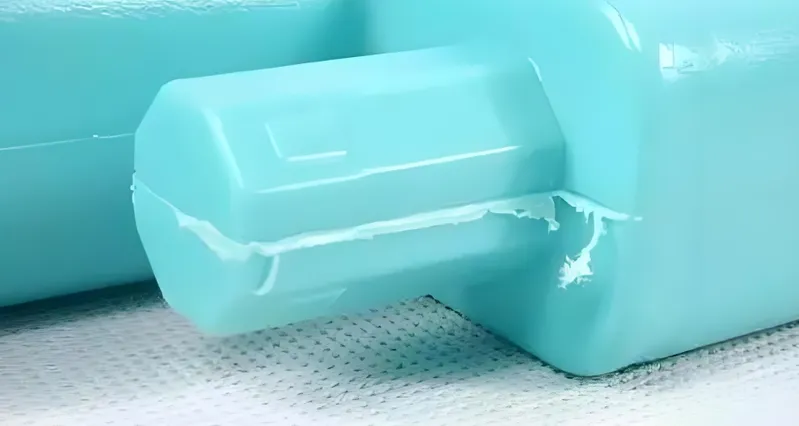

Clarão

Materiais como PPs são propensos a piscar, onde o excesso de material escapa da cavidade do molde. O controle preciso da pressão da injeção e da força de fixação do molde é necessário para evitar isso.

Estabilidade Dimensional

Os plásticos de alta temperatura podem exibir um encolhimento significativo, afetando a precisão dimensional. A contabilização do encolhimento no design do molde e o uso de materiais com baixas taxas de encolhimento, como o PPS, pode ajudar a manter as tolerâncias.

A deformação é inevitável na moldagem por injeção de alta temperatura.Falso

Com o projeto e o controle de processo adequados, a deformação pode ser minimizada ou eliminada.

O flash é mais comum em plásticos de alta temperatura do que em plásticos padrão.Verdadeiro

Materiais como os PPs têm menor viscosidade em altas temperaturas, aumentando o risco de flash se não for gerenciado adequadamente.

Conclusão

A moldura de injeção de alta temperatura é um processo complexo, mas gratificante, quando feito corretamente. Ao focar na seleção de materiais, no design de moldes e na otimização de processos, os fabricantes podem produzir peças que se destacam nos ambientes mais exigentes. Esteja você trabalhando em aeroespacial, automotivo ou eletrônico, a compreensão dessas considerações importantes ajudará você a alcançar o sucesso em seu próximo projeto.

-

Esse recurso fornecerá informações sobre como as propriedades do material influenciam o desempenho e a durabilidade das peças moldadas. ↩

-

Aprenda sobre estratégias eficazes de design de moldes que aprimoram o desempenho de componentes de alta temperatura em vários setores. ↩

-

Este link fornecerá informações sobre a seleção dos materiais certos para moldagem por injeção, crucial para alcançar o desempenho e a durabilidade desejados. ↩

-

Explore esse recurso para entender as melhores práticas e técnicas para uma moldura bem-sucedida de injeção de alta temperatura, garantindo qualidade e eficiência. ↩

-

Compreender a espessura uniforme da parede é vital para evitar deformação e garantir o resfriamento uniforme na moldagem por injeção de alta temperatura. ↩

-

Explorar o papel dos ângulos de rascunho pode ajudá -lo a otimizar a ejeção de peça e reduzir os danos durante o processo de moldagem. ↩

-

Aprender sobre o design do canal de refrigeração é essencial para alcançar a dissipação de calor uniforme e prevenir defeitos em peças moldadas. ↩

-

Explore os benefícios da moldagem por injeção para produção de alto volume e peças complexas e veja se é a escolha certa para suas necessidades. ↩

-

Aprenda sobre as vantagens e limitações da usinagem da CNC em comparação com a moldagem por injeção, especialmente para a produção de baixo volume. ↩

-

Descubra os desafios do uso da impressão 3D para aplicações de alta temperatura e explore os métodos alternativos de fabricação. ↩

-

Compreender a degradação do material é crucial para manter a qualidade da peça e prevenir falhas em aplicações de alta temperatura. ↩

-

Explorar soluções para deformação pode melhorar a qualidade e o desempenho das peças moldadas, garantindo melhores produtos finais. ↩

-

Melhorar a estabilidade dimensional é essencial para alcançar tolerâncias precisas e melhorar a funcionalidade dos componentes moldados. ↩