A melhor pressão para máquinas injetoras fica entre 30 e 200 MPa . Muitos fatores influenciam esta faixa, incluindo o tipo de material, o tamanho do produto e o design do molde. Os plásticos comuns, como o polietileno, necessitam de pressões mais baixas. Plásticos de engenharia, como o policarbonato, exigem configurações mais altas porque possuem fluxos mais espessos.

Lembro-me da primeira vez que ajustei uma máquina de moldagem por injeção. Parecia uma mistura de ciência e arte. Cada material tem características únicas e saber como eles afetam as configurações de pressão é realmente importante. Plásticos comuns como o polietileno permitem ajustar pressões entre 40 e 100 MPa . Há menos preocupação com defeitos. É mais fácil.

Mas os plásticos de engenharia como o policarbonato trazem um desafio diferente. São exigentes, necessitando frequentemente de pressões entre 80 e 160 MPa . Cada parte do molde é preenchida perfeitamente. Esses materiais parecem ter personalidade própria!

Materiais preenchidos ou reforçados criam mais desafios. Os aditivos necessitam de pressões ainda mais elevadas – muitas vezes entre 120 e 200 MPa . Esses detalhes mantêm o trabalho emocionante. Está sempre mudando, provavelmente nunca é chato.

O material não é a única preocupação. O tamanho do produto e o design do molde também afetam tudo. Produtos menores com designs simples geralmente necessitam de pressões mais baixas, talvez de 30 a 80 MPa . Projetos maiores, como painéis automotivos, exigem pressões mais altas, 150 MPa ou mais.

Cada projeto ensina novas lições. Equilibrar esses fatores é fundamental. O aprendizado constante mantém viva a paixão.

Os materiais PE precisam de pressão de 40-100 MPa para moldagem.Verdadeiro

Os materiais de polietileno (PE) requerem 40-100 MPa para uma moldagem eficaz devido à sua fluidez.

O PA reforçado com fibra de vidro precisa de pressão de 80-120 MPa.Falso

O PA reforçado com fibra de vidro normalmente requer 120-200 MPa devido ao aumento da viscosidade e dureza.

- 1. Como as propriedades do material afetam a pressão de injeção?

- 2. Por que o design do produto é crucial para definir a pressão de injeção?

- 3. Como o projeto do molde influencia a pressão de injeção?

- 4. Como você pode ajustar a pressão para plásticos preenchidos ou reforçados?

- 5. Que erros comuns você deve evitar ao definir a pressão de injeção?

- 6. Conclusão

Como as propriedades do material afetam a pressão de injeção?

Alguns materiais fluem facilmente para os moldes. Outros resistem e não fluem. Por que isso acontece? Talvez você tenha pensado sobre isso.

Propriedades do material, como viscosidade, fluidez e aditivos, desempenham um papel fundamental na decisão da pressão de injeção durante a moldagem. Os plásticos comuns geralmente precisam de pressões mais baixas. Por outro lado, plásticos de engenharia e materiais reforçados necessitam de pressões mais elevadas para uma moldagem correta. A moldagem correta precisa de pressões mais altas.

Viscosidade do Material e Pressão de Injeção

Lembro-me dos meus primeiros dias trabalhando na indústria de moldes, olhando para um lote de polietileno ( PE ) e me surpreendendo com a facilidade com que ele deslizava para dentro do molde. Materiais de baixa viscosidade, como o PE, muitas vezes precisam de menos pressão, em torno de 40 a 100 MPa , porque se movem para todos os cantos com pouca resistência. Por outro lado, trabalhar com policarbonato ( PC ) era como tentar enfiar mel grosso por um canudo pequeno. Foram necessárias pressões de 80 a 160 MPa para preencher cada detalhe.

| Tipo de material | Nível de viscosidade | Pressão de injeção típica ( MPa ) |

|---|---|---|

| Polietileno | Baixo | 40 – 100 |

| Policarbonato | Alto | 80 – 160 |

Saiba mais sobre pressão de injeção1.

Impacto de Aditivos e Reforços

Teve um projeto com plástico reforçado com fibra de vidro que me deixou muito estressado. Esses materiais preenchidos aumentam a viscosidade. Como resultado, eles exigem alta pressão – às vezes chegando a 200 MPa – para preencher moldes complicados. Ajustar a pressão destes aditivos é muito importante; caso contrário, as peças poderão não atender aos padrões de qualidade.

Explore como os aditivos 2 alteram as propriedades do material e os requisitos de pressão.

Papel do design de produtos e moldes

Com o tempo, aprendi que não só o material, mas também o design do produto realmente importa. Peças pequenas de brinquedos são fáceis de usar com pressões tão baixas quanto 30 MPa . Mas grandes painéis automotivos? Prepare-se para até 200 MPa . Lembro-me de modificar o design do molde muitas vezes apenas para aperfeiçoar as necessidades de pressão.

As características do molde, como o tamanho da comporta, impactam significativamente as configurações de pressão. MPa extras , forçando você a repensar sua abordagem.

| Tipo de produto | Nível de complexidade | Faixa de pressão de injeção ( MPa ) |

|---|---|---|

| Pequenas peças de brinquedos | Baixo | 30 – 80 |

| Peças automotivas | Alto | Até 200 |

Compreender esses fatores é como ter um superpoder na moldagem por injeção. Trata-se muito de equilibrar pressão e design para produzir produtos de alta qualidade com eficiência.

A estrutura do molde 3 é vital na determinação da pressão necessária para uma moldagem eficiente.

As pressões de injeção de polietileno são de 40-100 MPa.Verdadeiro

Plásticos comuns como PE requerem pressões mais baixas devido à melhor fluidez.

O PA reforçado com fibra de vidro precisa de pressão de 60-80 MPa.Falso

Os materiais reforçados necessitam de pressão mais elevada, geralmente 120-200 MPa.

Por que o design do produto é crucial para definir a pressão de injeção?

O design do produto desempenha um grande papel na decisão da pressão de injeção na fabricação. Um produto bem projetado geralmente leva a um ajuste de pressão eficiente. O ajuste eficiente da pressão é crucial. O design certo garante uma produção suave. A produção suave ajuda a evitar desperdícios. O design adequado também mantém os custos baixos, o que é muito importante. Custos baixos geralmente levam a uma melhor lucratividade. Um processo tranquilo e eficiente cria produtos confiáveis. Produtos confiáveis atraem mais clientes.

O design do produto desempenha um papel importante no ajuste da pressão de injeção. Ele decide o tipo de material, tamanho, formato e estrutura do molde. Essas peças decidem quanta pressão usar. O produto deve atender aos padrões de qualidade e funcionamento. Isto é muito importante.

Lembro-me dos meus primeiros dias em design de produto. Naquela época, eu pensava que moldagem por injeção significava apenas despejar plástico derretido em moldes. Parecia mágica. Eu tive que aprender. Mas logo descobri que nossas decisões de design realmente afetam o quão bem os produtos são feitos e quão bons eles ficam.

Fatores Relacionados ao Material

Escolher o material certo para um produto é como encontrar os ingredientes perfeitos para uma refeição. Cada um muda o resultado. Por exemplo, com plásticos como o polietileno ( PE ), que flui suavemente, notei que pressões mais baixas de cerca de 40 a 100 MPa funcionam bem. Mas se eu usar plásticos de engenharia como o policarbonato ( PC ), é diferente. Eles são grossos. A pressão deve subir entre 80 e 160 MPa para obter a qualidade que desejamos.

| Tipo de material | Pressão de injeção típica ( MPa ) | Exemplo de aplicação |

|---|---|---|

| Polietileno ( PE ) | 40 – 100 | Recipientes de plástico |

| Policarbonato ( PC ) | 80 – 160 | Invólucros de produtos eletrônicos |

Esta relação sublinha a necessidade dos projetistas 4 compreenderem as propriedades dos materiais.

Tamanho e formato do produto

O tamanho e a forma determinam o ritmo da pressão. Itens pequenos e simples, como peças de brinquedos, precisam apenas de 30 a 80 MPa . No entanto, o painel de um carro grande precisa de mais. Para preencher todas as suas partes complexas, normalmente são necessários MPa

Exemplo: Um molde de painel automotivo grande com características complexas pode precisar de 150 a 180 MPa para acomodar suas formas complexas.

Isso mostra como é essencial se adaptar às necessidades de cada projeto. A adaptação é crucial.

Características estruturais do molde

O design do molde também é importante. Um molde com uma porta grande e canais lisos permite que uma pressão mais baixa seja suficiente. Isso é muito bom para as máquinas.

| Recurso de molde | Impacto nos requisitos de pressão |

|---|---|

| Portão Grande | Pressão mais baixa necessária |

| Portão Pequeno | Pressão mais alta necessária |

| Corredores Suaves | Pressão mais baixa necessária |

| Sistema de corredor complexo | Pressão mais alta necessária |

Mas um portão pequeno com caminhos complicados precisa de mais pressão. Isto é inevitável.

Uma estrutura de molde detalhada pode exigir de 20 a 50 MPa a mais de pressão para gerenciar a resistência ao fluxo em comparação com um molde padrão.

Estas considerações são como peças de um quebra-cabeça, ajudando-me a ir além dos padrões de produção, observando todos os aspectos, alcançando eficiência e excelente qualidade.

PE e PP requerem pressão de injeção de 40-100 MPa.Verdadeiro

Esses materiais possuem melhor fluidez, permitindo menores pressões para preenchimento do molde.

Os plásticos preenchidos precisam de pressão mais baixa do que os plásticos comuns.Falso

Os plásticos preenchidos possuem maior viscosidade, necessitando de mais pressão para preencher os moldes.

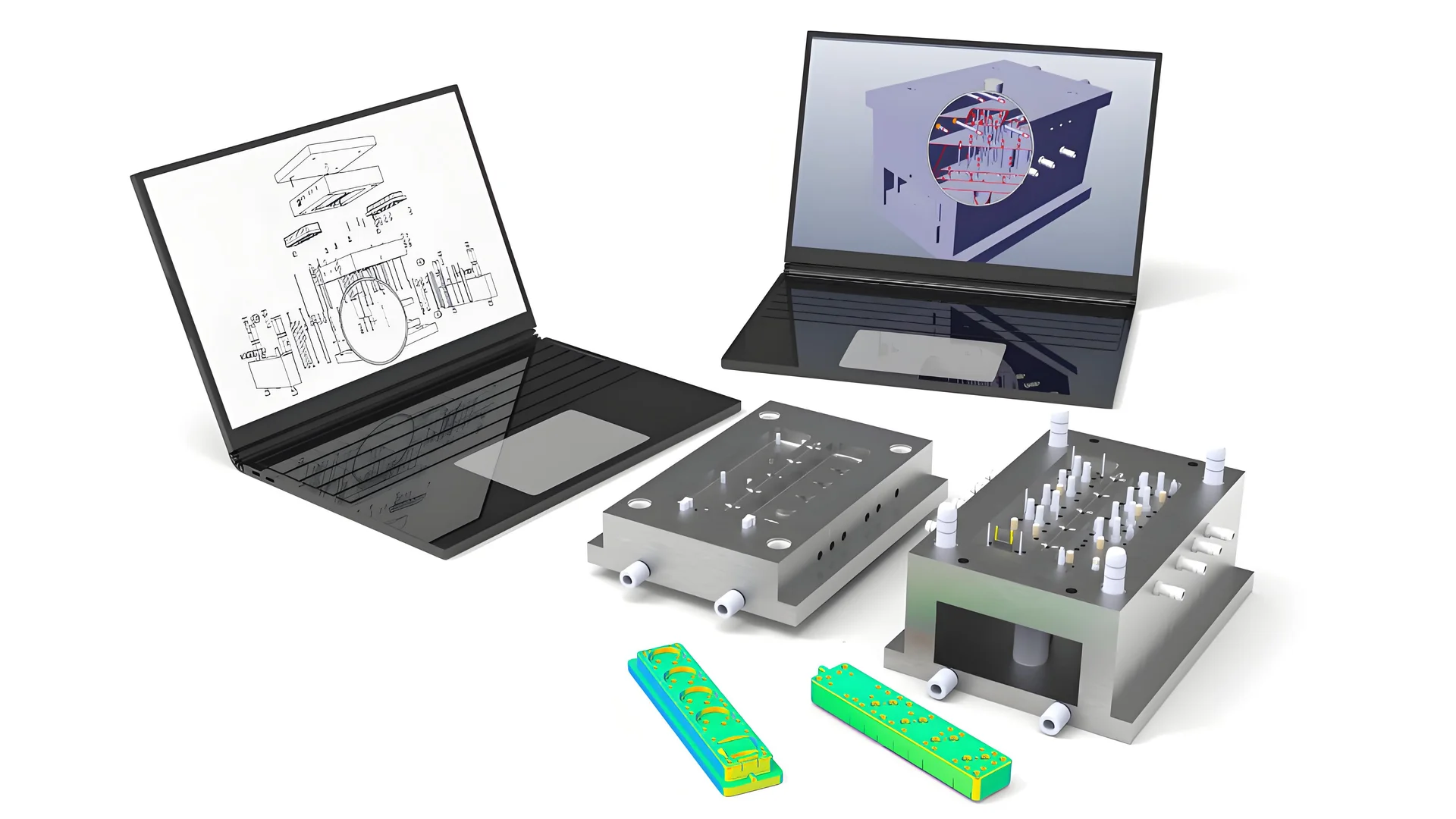

Como o projeto do molde influencia a pressão de injeção?

Você já pensou em como o design do molde na moldagem por injeção de plástico pode afetar o seu processo? O design do molde afeta a pressão e a eficiência. Vamos explorar como isso influencia esses elementos.

O design do molde influencia muito a pressão de injeção. Elementos como tamanho do portão, sistema de corredor e complexidade do produto são muito importantes. Um design inteligente reduz os requisitos de pressão. Isso melhora a eficiência e melhora a qualidade do produto na moldagem por injeção.

Influência de fatores relacionados a materiais

A seleção do material é muito importante na moldagem por injeção 5 . As propriedades são importantes e o tipo de material plástico utilizado determina a faixa de pressões necessárias. Por exemplo:

-

Plásticos Comuns: Plásticos como polietileno ( PE ) e polipropileno ( PP ) geralmente enchem suavemente em pressões mais baixas, em torno de 40 – 100 MPa . Em um projeto com de PP , utilizamos 70 MPa , que funcionou perfeitamente e sem defeitos.

-

Plásticos de Engenharia: Plásticos de engenharia como o policarbonato ( PC ) necessitam de pressões mais altas, entre 80 – 160 MPa , devido à alta viscosidade. Surgiu um desafio com um produto eletrônico para PC Aumentamos a pressão para cerca de 130 MPa para obter o preenchimento e a aparência ideais.

-

Plásticos Reforçados: Os plásticos reforçados, como aqueles com fibras de vidro, são resistentes. Estes precisam de 120 – 200 MPa devido ao aumento da viscosidade. Lembro-me de uma peça industrial forte feita de PA . Mover o fundido através do molde exigiu muita pressão!

Considerações sobre tamanho e formato do produto

O tamanho e a forma do produto também são importantes:

| Tipo de produto | Faixa de pressão de injeção ( MPa ) |

|---|---|

| Peças pequenas e simples | 30 – 80 |

| Itens grandes e complexos | 150 – 180 |

Por exemplo, itens maiores e complexos, como o painel de um carro em que trabalhei, precisavam de 150 a 180 MPa devido às formas complexas e às diferentes espessuras de parede que testam as habilidades de design.

Impacto das características estruturais do molde

As características estruturais do molde são as campeãs invisíveis nas estratégias de projeto de moldes 6 . As características estruturais podem afetar dramaticamente a pressão de injeção:

- Tamanho da comporta: Uma comporta maior pode reduzir significativamente as necessidades de pressão.

- Sistema Runner: Eu redesenhei um sistema corredor uma vez; tornou-se mais curto e suave, diminuindo a resistência e reduzindo a pressão necessária.

- Ventilação: A ventilação correta pode reduzir a pressão necessária. Certa vez, a ventilação deficiente nos forçou a aumentar a pressão em cerca de 40 MPa para uma operação suave.

Conhecer estes factores ajuda-me a desenvolver moldes eficientes que optimizam os processos de fabrico 7 , poupando recursos e mantendo a qualidade. Cada projeto ensina algo novo e aprofunda meu respeito pelo design de moldes.

O polietileno requer 80-160 MPa para moldagem por injeção.Falso

O polietileno normalmente requer 40-100 MPa, não 80-160 MPa.

Peças pequenas de brinquedos precisam de pressão de injeção de 30-80 MPa.Verdadeiro

Produtos pequenos e simples, como peças de brinquedos, requerem pressões mais baixas.

Como você pode ajustar a pressão para plásticos preenchidos ou reforçados?

Compreender os plásticos pode parecer complicado, especialmente ao ajustar a pressão para materiais preenchidos ou reforçados.

Ajuste a pressão para plásticos preenchidos ou reforçados com base no tipo de material, projeto do molde e complexidade do produto. Pressões entre 120 e 200 MPa são adequadas para materiais reforçados com fibra de vidro. Estas pressões funcionam bem para reforços de fibra de vidro.

Alterando a pressão para diferentes materiais

Para plásticos com aditivos como fibras de vidro, pressões de injeção mais altas são essenciais devido ao seu fluxo mais espesso. Por exemplo, materiais PA reforçados com fibra de vidro 8 podem precisar de pressões de 120 a 200 MPa para preencher adequadamente todos os espaços complicados do molde.

Conselhos sobre pressão para vários plásticos

| Tipo de material | Faixa de pressão de injeção ( MPa ) |

|---|---|

| Polietileno ( PE ), Polipropileno ( PP ) | 40 – 100 |

| Policarbonato ( PC ), Poliamida ( PA ) | 80 – 160 |

| PA reforçado com fibra de vidro | 120 – 200 |

Impacto do produto e do molde

O tamanho e a forma de um produto afetam muito as escolhas de pressão. Para itens pequenos, como um pequeno dinossauro que projetei uma vez, pressões mais baixas (30 – 80 MPa ) foram suficientes. Mas itens grandes e detalhados, como peças de automóveis, precisam de entre 100 e 200 MPa .

Além disso, as características estruturais do molde desempenham um papel crucial. Moldes com portões pequenos e caminhos complexos utilizam mais pressão para combater a resistência. Considere usar um molde com ventilação otimizada 9 para reduzir a pressão necessária.

Exemplo de estrutura e pressão do molde

| Recurso de molde | Efeito na pressão |

|---|---|

| Portão Grande, Corredores Suaves | Pressão mais baixa necessária |

| Portão Pequeno, Corredores Complexos | Maior pressão necessária |

A verificação cuidadosa desses fatores me ensinou como ajustar a pressão para diferentes casos. Dessa forma, problemas como tiros curtos ou excesso de material são interrompidos, melhorando a qualidade do produto e melhorando a produção. Usar ferramentas de otimização de processos 10 é realmente útil para alcançar ótimos resultados.

A pressão de injeção para PE é de 40-100 MPa.Verdadeiro

O polietileno normalmente requer 40-100 MPa devido à sua fluidez.

A fibra de vidro PA precisa de pressão de injeção de 80-100 MPa.Falso

O PA reforçado com fibra de vidro precisa de 120-200 MPa devido à alta viscosidade.

Que erros comuns você deve evitar ao definir a pressão de injeção?

Imagine a alegria de finalmente entender como ajustar as configurações de pressão de injeção. Essa conquista transforma seu processo de moldagem em uma operação suave e perfeita. A operação fica livre de defeitos.

A pressão de injeção incorreta geralmente leva a defeitos como empenamento, preenchimentos incompletos ou excesso de rebarbas. Problemas de pressão de injeção causam empenamento. Sempre pense no tipo de material, no design do molde e nos detalhes do produto ao ajustar a pressão.

Erro 1: Ignorar as características do material

pela primeira vez com polietileno ( PE ) e polipropileno ( PP Achei mesmo que entendi tudo, mas apareceram defeitos. Esses materiais geralmente precisam de pressão mais baixa porque fluem facilmente. Por exemplo, um recipiente simples de PP geralmente precisa de cerca de 60 a 80 MPa . Isso ajuda a evitar problemas como bordas indesejadas.

Compreender os factores relacionados com os materiais 11 é crucial:

| Tipo de material | Faixa de pressão típica ( MPa ) |

|---|---|

| Polietileno ( PE ), Polipropileno ( PP ) | 40 – 100 |

| Policarbonato ( PC ), Poliamida ( PA ) | 80 – 160 |

| PA reforçado com fibra de vidro | 120 – 200 |

Plásticos de engenharia como policarbonato ( PC ) ou poliamida ( PA ) são diferentes. Eles são mais difíceis devido às suas necessidades de espessura e resistência. Lembro-me de um de PC onde a pressão de injeção tinha que estar exatamente entre 100 – 140 MPa para um acabamento perfeito.

Erro 2: ignorar os recursos do produto e do molde

Certa vez, ignorei o efeito do tamanho do produto e da complexidade do molde. Trabalhei em uma pequena peça de brinquedo e usei baixa pressão, o que foi correto. Então, o projeto mudou para um grande painel de carro, exigindo repentinamente de 150 a 180 MPa para preencher todos os pequenos detalhes.

O tamanho e a complexidade do seu produto desempenham um papel vital na determinação da pressão:

- Peças pequenas e simples podem precisar apenas de 30 a 80 MPa .

- Um painel grande requer até 180 MPa .

Além disso, características do molde, como tamanho da comporta e sistemas de canal, impactam as necessidades de pressão. O tamanho da comporta, o sistema de canal e a ventilação no molde são muito importantes. Uma comporta maior e corredores mais suaves permitem menor pressão; em contraste, um molde com áreas estreitas pode precisar de uma pressão mais alta 12 em cerca de 20 a 50 MPa a mais para superar a resistência.

Erro 3: não ajustar os aditivos

Aprendi lições difíceis sobre aditivos como fibras de vidro que alteram a espessura. PA reforçado com fibra de vidro , não ajustei a pressão, resultando em empenamento e desgaste.

Aditivos como fibras de vidro aumentam a viscosidade, exigindo pressões mais altas. É importante ajustar suas configurações dependendo se você está trabalhando com materiais preenchidos ou reforçados. Ajustar as configurações de injeção 13 sem considerar esses aditivos pode levar a defeitos como empenamento ou desgaste excessivo do maquinário.

Erro 4: Monitoramento e Ajuste Inadequados

Eu costumava pensar que o monitoramento em tempo real não era necessário até que se tornou muito fácil fabricar muitas peças defeituosas.

O monitoramento em tempo real da pressão de injeção é frequentemente subestimado. Sem ajustes contínuos baseados em feedback, você corre o risco de produzir um grande volume de peças defeituosas.

A implementação de sistemas de monitoramento em tempo real 14 pode ajudar a manter a pressão correta durante toda a produção.

Evitar esses erros garante não apenas a qualidade, mas também uma produção eficiente. Combine suas configurações de injeção com as necessidades específicas de cada projeto – uma lição que aprendi e que continua a ser muito benéfica.

Os materiais PE requerem pressão de injeção de 100-160 MPa.Falso

Os materiais PE normalmente precisam de 40-100 MPa devido à melhor fluidez.

Grandes peças automotivas precisam de pressão de 150-180 MPa.Verdadeiro

Formas e tamanhos complexos em peças automotivas exigem pressões mais altas.

Conclusão

A pressão de injeção ideal para moldagem varia de 30 a 200 MPa , influenciada pelo tipo de material, tamanho do produto e design do molde. A compreensão desses fatores garante uma produção de qualidade.

-

Descubra como diferentes níveis de viscosidade afetam a pressão de injeção necessária nos processos de moldagem. ↩

-

Entenda como os aditivos influenciam as propriedades dos materiais e ajustam as pressões de moldagem. ↩

-

Aprenda como diferentes designs de molde podem afetar a pressão de injeção necessária para uma moldagem eficaz. ↩

-

Descubra como o domínio das propriedades dos materiais melhora as decisões de projeto e impacta a eficiência da fabricação. ↩

-

Explore diferentes materiais plásticos usados na moldagem por injeção para entender suas propriedades e requisitos. ↩

-

Descubra estratégias de projeto de moldes que podem melhorar a eficiência da moldagem por injeção e a qualidade do produto. ↩

-

Aprenda sobre métodos para agilizar os processos de fabricação em moldagem por injeção para obter melhor eficiência. ↩

-

Aprenda configurações de pressão específicas para materiais reforçados com fibra de vidro para garantir o preenchimento e a qualidade adequados do molde. ↩

-

Explore como a ventilação otimizada do molde pode ajudar a reduzir a pressão necessária na moldagem por injeção. ↩

-

Descubra ferramentas que auxiliam na otimização da pressão de moldagem por injeção para melhores resultados de produção. ↩

-

Saiba mais sobre como as diferentes propriedades dos materiais influenciam o ajuste apropriado da pressão de injeção. ↩

-

Entenda como a complexidade do molde exige pressões mais altas para garantir o enchimento completo. ↩

-

Descubra técnicas para modificar parâmetros de injeção ao trabalhar com materiais preenchidos ou reforçados. ↩

-

Descubra mais sobre sistemas que ajudam a manter a pressão de injeção adequada durante a produção. ↩