Já se perguntou como aqueles carrinhos de plástico coloridos ganham vida? Vamos desvendar a magia por trás da sua criação!

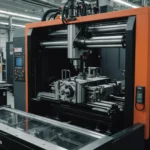

Os carrinhos de plástico são frequentemente fabricados por moldagem por injeção devido à sua eficiência na produção em massa, precisão na reprodução de detalhes e adaptabilidade a diversos materiais plásticos. Esse método garante que os brinquedos atendam às demandas do mercado rapidamente, mantendo altos padrões de qualidade.

Mas esse processo vai muito além da simples moldagem por injeção! Vamos explorar como cada etapa contribui para a arte da fabricação de brinquedos.

A moldagem por injeção é o único método para fabricar carrinhos de plástico.Falso

Os carrinhos de plástico também podem ser fabricados usando moldagem por sopro, extrusão ou impressão 3D.

- 1. Quais são as etapas principais no processo de moldagem por injeção?

- 2. Por que a moldagem por injeção é o processo preferido na fabricação de brinquedos?

- 3. Como os métodos alternativos se comparam à moldagem por injeção?

- 4. Quais materiais são mais adequados para brinquedos moldados por injeção?

- 5. Conclusão

Quais são as etapas principais no processo de moldagem por injeção?

A moldagem por injeção é um processo complexo, porém fascinante, que transforma plástico bruto em brinquedos detalhados.

O processo de moldagem por injeção envolve quatro etapas principais: fechamento, injeção, resfriamento e ejeção. Essas etapas garantem a criação eficiente e precisa de peças plásticas, como componentes de carrinhos de brinquedo, a partir do plástico fundido. Cada etapa desempenha um papel fundamental na manutenção da qualidade e consistência do produto final.

Fixação: Fixação do molde

O processo de moldagem por injeção começa com o fechamento, onde as duas metades do molde são firmemente pressionadas uma contra a outra por uma unidade de fechamento. Esta etapa é crucial para evitar que qualquer material escape durante a injeção e para garantir que o molde permaneça alinhado. A pressão de fechamento aplicada deve ser cuidadosamente calculada com base no tamanho do molde e no material.

Injeção: Preenchimento do molde

Uma vez fixado, o plástico fundido é injetado no molde através de um bico sob alta pressão. Este é um processo rápido, que leva apenas alguns segundos para preencher a cavidade com precisão. A capacidade de reproduzir detalhes complexos torna a moldagem por injeção ideal para a produção de peças como carrocerias de carrinhos de brinquedo, que exigem um alto nível de detalhamento.

Resfriamento: Definindo a Forma

Após a injeção, o plástico precisa esfriar e solidificar dentro do molde. O tempo de resfriamento depende do material utilizado e da espessura da peça. Durante essa fase, o plástico sofre uma leve contração, o que deve ser levado em consideração no projeto do molde para garantir dimensões precisas.

Ejeção: Liberação do produto final

A etapa final é a ejeção, onde a peça resfriada é expelida do molde por um sistema de ejeção. Deve-se ter cuidado para evitar danos à peça recém-formada. Esta etapa pode ser automatizada para aumentar a eficiência, permitindo ciclos de produção rápidos, necessários para a fabricação em massa de carrinhos de brinquedo.

Compreender essas etapas ajuda a entender por que a moldagem por injeção é um método preferido na fabricação de brinquedos, devido à sua eficiência e capacidade de produzir peças altamente detalhadas de forma consistente. Cada etapa não só contribui para a qualidade, como também afeta a velocidade de produção e a relação custo-benefício.

Para obter mais informações sobre como diferentes materiais influenciam essas etapas, consulte nossa seção sobre materiais adequados para moldagem por injeção 2 .

A moldagem por injeção envolve quatro etapas principais.Verdadeiro

O processo inclui fechamento, injeção, resfriamento e ejeção.

A fixação não afeta o alinhamento do molde.Falso

A fixação garante que o molde permaneça alinhado e evita vazamentos.

Por que a moldagem por injeção é o processo preferido na fabricação de brinquedos?

Por que a moldagem por injeção é o método preferido para a produção de brinquedos? Vamos explorar suas vantagens.

A moldagem por injeção é o processo preferido na fabricação de brinquedos devido à sua capacidade de produzir brinquedos de forma eficiente, com alta precisão e versatilidade de materiais, atendendo com eficácia às diversas necessidades do mercado.

Eficiência na Produção em Massa

Uma das principais razões pelas quais a moldagem por injeção é preferida na fabricação de brinquedos é sua capacidade de suportar uma produção em massa eficiente. O processo permite que os fabricantes produzam um grande número de brinquedos rapidamente, garantindo que possam atender às demandas do mercado sem comprometer a qualidade. Ao contrário de outros métodos, a moldagem por injeção pode produzir milhares de unidades de brinquedos idênticas com variação mínima, o que é crucial para manter a consistência da marca e a satisfação do cliente.

Reprodução precisa e detalhada

A precisão oferecida pela moldagem por injeção é incomparável. Essa técnica permite replicar formas complexas e detalhes intrincados com exatidão, sendo ideal para brinquedos que exigem designs ou componentes específicos. Os moldes utilizados nesse processo são fabricados segundo especificações exatas, garantindo que cada peça seja uma réplica perfeita do design pretendido. Esse nível de detalhamento é particularmente importante para brinquedos como figuras de ação ou carrinhos de brinquedo, onde o apelo estético pode impactar significativamente o interesse do consumidor.

Versatilidade de Materiais

A moldagem por injeção oferece uma grande adaptabilidade aos materiais. Ela permite o uso de uma ampla gama de plásticos, cada um com propriedades únicas, como resistência, flexibilidade ou resistência a impactos. Essa versatilidade permite que os fabricantes escolham os materiais que melhor atendam aos requisitos de desempenho do brinquedo, seja ele durável para brincadeiras mais bruscas ou macio e flexível para maior segurança.

Por exemplo, escolher o plástico certo é crucial na produção de brinquedos que precisam suportar manuseio frequente ou condições adversas, como brincadeiras ao ar livre.

Análise comparativa com outros métodos

Embora a moldagem por injeção seja o método mais utilizado, alternativas como a moldagem por sopro ou a moldagem por extrusão também são importantes na fabricação de brinquedos. A moldagem por sopro pode ser escolhida para criar peças ocas, como cabeças de bonecas ou bolas de plástico, enquanto a moldagem por extrusão é adequada para produzir peças contínuas de plástico, como trilhos de trem ou componentes de conjuntos de construção.

Além disso, 3D na fabricação de brinquedos está emergindo como um método valioso para prototipagem ou design personalizado de brinquedos, oferecendo uma flexibilidade que os métodos tradicionais não possuem. No entanto, ainda não consegue igualar a velocidade e a relação custo-benefício da moldagem por injeção para produção em larga escala.

Em conclusão, embora existam alternativas, a moldagem por injeção continua sendo o método preferido devido à sua capacidade de produzir brinquedos de alta qualidade com detalhes precisos e diversas opções de materiais de forma eficiente.

A moldagem por injeção permite uma produção em massa eficiente.Verdadeiro

A moldagem por injeção pode produzir milhares de brinquedos idênticos rapidamente.

A impressão 3D é mais rápida do que a moldagem por injeção para brinquedos.Falso

A impressão 3D é mais lenta e menos rentável do que a moldagem por injeção para produção em massa.

Como os métodos alternativos se comparam à moldagem por injeção?

A moldagem por injeção é uma técnica popular para a fabricação de carrinhos de plástico, mas como se comparam os métodos alternativos?

Métodos alternativos como moldagem por sopro, extrusão e impressão 3D oferecem vantagens e limitações distintas em comparação com a moldagem por injeção, dependendo das necessidades específicas da fabricação de brinquedos. Esses métodos variam em termos de velocidade de produção, adaptabilidade de materiais e flexibilidade de design.

Comparação de técnicas de fabricação

Ao avaliar as técnicas de fabricação plástico , é crucial entender como cada método funciona e quais vantagens exclusivas eles oferecem.

1. Moldagem por Sopro:

A moldagem por sopro é particularmente adequada para a criação de peças ocas. Essa técnica envolve inflar plástico aquecido em uma cavidade de molde, sendo ideal para itens como garrafas plásticas ou carrocerias ocas de carrinhos de brinquedo. Embora possa não oferecer a alta precisão da moldagem por injeção, a moldagem por sopro se destaca na produção de componentes leves e estruturalmente sólidos.

2. Moldagem por Extrusão:

A extrusão é normalmente usada para criar formas contínuas, como tubos ou pistas de carrinhos de brinquedo. O processo envolve empurrar plástico fundido através de uma matriz para obter a forma transversal desejada. Embora não seja adequada para designs complexos, a moldagem por extrusão oferece eficiência na produção de peças longas e uniformes com qualidade consistente.

3. Impressão 3D:

A impressão 3D destaca-se pela sua versatilidade em design e capacidade de produzir itens personalizados em pequenos lotes. Ao contrário dos métodos tradicionais, a impressão 3D permite geometrias complexas sem a necessidade de moldes específicos. No entanto, geralmente é mais lenta e mais cara para produção em massa em comparação com a moldagem por injeção.

Analisando os prós e os contras

Para visualizar os pontos fortes e fracos de cada método, considere a tabela abaixo:

| Método | Vantagens | Limitações |

|---|---|---|

| Moldagem por Injeção | Produção em massa rápida; detalhes precisos; adaptabilidade de materiais. | Alto custo inicial; menos adequado para pequenos lotes. |

| Moldagem por sopro | Ideal para peças ocas; eficiente para determinados formatos. | Complexidade de projeto limitada; não tão preciso. |

| Extrusão | Adequado para peças longas e uniformes; qualidade consistente. | Não é ideal para designs complexos; uso limitado de materiais. |

| Impressão 3D | Personalização; geometrias complexas possíveis | Tempo de produção mais lento; custos mais elevados para grandes quantidades. |

Escolhendo o método certo

A escolha entre esses métodos depende de vários fatores, como escala de produção, requisitos de design e restrições de custo. Por exemplo, se um fabricante precisa produzir um grande volume de brinquedos com detalhes complexos rapidamente, a moldagem por injeção continua sendo a solução mais utilizada. No entanto, para pequenos lotes ou designs especializados, a impressão 3D pode ser mais apropriada.

Em conclusão, embora a moldagem por injeção seja frequentemente preferida devido à sua eficiência e precisão, métodos alternativos como moldagem por sopro, extrusão e impressão 3D oferecem opções valiosas, dependendo das necessidades específicas da produção de brinquedos.

A moldagem por sopro cria peças ocas de forma eficiente.Verdadeiro

A moldagem por sopro infla o plástico em moldes, sendo ideal para objetos ocos.

A impressão 3D é mais rápida do que a moldagem por injeção para produção em massa.Falso

A impressão 3D é mais lenta e mais cara para produção em larga escala.

Quais materiais são mais adequados para brinquedos moldados por injeção?

A escolha do material certo para brinquedos moldados por injeção garante durabilidade, segurança e diversão.

O polipropileno ( PP ), o acrilonitrila butadieno estireno ( ABS ) e o polietileno ( PE ) são ideais para brinquedos moldados por injeção devido à sua durabilidade, segurança e custo-benefício. Cada um oferece propriedades únicas que melhoram o desempenho e a vida útil do brinquedo, tornando-os escolhas populares na fabricação de brinquedos.

Compreendendo as propriedades dos materiais

Ao selecionar materiais para brinquedos moldados por injeção, diversas propriedades essenciais devem ser consideradas para garantir que o produto final atenda aos padrões de segurança e funcionalidade. Isso inclui durabilidade, flexibilidade, retenção de cor e resistência ao desgaste. Abaixo estão os materiais mais comuns utilizados:

Polipropileno ( PP )

O polipropileno é um plástico altamente versátil, conhecido por sua excelente resistência química, o que garante que os brinquedos permaneçam seguros e atóxicos durante o uso. Sua flexibilidade e resiliência o tornam adequado para peças que exigem manuseio ou flexão frequentes.

Acrilonitrila Butadieno Estireno ( ABS )

O ABS é reconhecido por sua resistência e rigidez. Brinquedos feitos de ABS são robustos e podem suportar impactos significativos sem rachar, tornando-o ideal para designs de brinquedos detalhados . Além disso, possui boa retenção de cor, garantindo que os brinquedos permaneçam vibrantes ao longo do tempo.

Polietileno ( PE )

O polietileno oferece excelente resistência a um custo relativamente baixo. É comumente usado em brinquedos que exigem um toque mais suave, mas que ainda precisam ser duráveis. PE permite seu uso em uma variedade de aplicações, desde peças flexíveis até formas sólidas.

Comparando os benefícios materiais

A tabela abaixo compara os principais benefícios de cada material utilizado na moldagem por injeção:

| Material | Durabilidade | Flexibilidade | Relação custo-benefício | Retenção de cor |

|---|---|---|---|---|

| PP | Alto | Excelente | Moderado | Bom |

| ABS | Excelente | Moderado | Alto | Excelente |

| PE | Bom | Excelente | Alto | Moderado |

Considerações na seleção de materiais

Ao selecionar um material, os fabricantes devem considerar fatores como a faixa etária alvo, o tipo de brinquedo que está sendo produzido e normas de segurança específicas. Por exemplo, materiais não tóxicos é crucial na produção de brinquedos para crianças pequenas.

Compreender as nuances desses materiais ajuda os fabricantes a criar brinquedos que não apenas atendam aos requisitos estéticos e funcionais, mas também garantam segurança e durabilidade nas mãos das crianças.

O polipropileno não é tóxico para brinquedos.Verdadeiro

O polipropileno oferece excelente resistência química, garantindo a segurança dos brinquedos.

O material ABS não possui a durabilidade necessária para brinquedos moldados por injeção.Falso

O ABS é conhecido por sua resistência e capacidade de suportar impactos, sendo ideal para brinquedos.

Conclusão

A moldagem por injeção desempenha um papel fundamental na produção de brinquedos de alta qualidade. Compreender suas complexidades aumenta nossa apreciação pelo trabalho artesanal envolvido.

-

Aprenda como o sistema de fechamento garante precisão e evita vazamentos de material: Os dispositivos de fechamento mantêm o molde fechado, resistindo às pressões criadas quando a pressão de injeção puxa o plástico para dentro do molde fechado. ↩

-

Descubra como os materiais impactam a eficiência e a reprodução de detalhes: Experimente o ABS. O ABS funciona para muitas aplicações. Tem um preço razoável, é resistente, relativamente durável, tem uma aparência decente e é tolerante mesmo se você não... ↩

-

Descubra como diferentes tipos de plástico afetam a durabilidade e a segurança dos brinquedos: A segurança é fundamental no design de brinquedos de plástico. Escolha polímeros atóxicos que não se quebrem ou rachem. ↩

-

Saiba mais sobre o papel da impressão 3D no design inovador de brinquedos: A tecnologia de impressão 3D mais utilizada na indústria de brinquedos é a impressora 3D SLA. Essa tecnologia utiliza resina fotossensível como matéria-prima e depende… ↩

-

Explore comparações detalhadas entre vários métodos de fabricação: A moldagem por sopro cria produtos ocos a partir de materiais termoplásticos. Os técnicos criam pré-formas, ou parisons, aquecendo e expandindo tubos de plástico. A pré-forma… ↩

-

Descubra por que o ABS é ideal para criar brinquedos duráveis e detalhados: O plástico ABS se destaca como uma escolha superior para a fabricação de brinquedos, devido à sua combinação de durabilidade, segurança e propriedades higiênicas. ↩

-

Conheça opções de materiais seguros para a fabricação de brinquedos infantis: Ao comprar brinquedos atóxicos para bebês, priorize brinquedos de madeira natural, brinquedos de tecido macio e pelúcia orgânica, brinquedos de borracha natural e itens com acabamento em… ↩