O sistema ejetor na moldagem por injeção é um mecanismo crucial que garante a remoção eficiente de partes moldadas da cavidade do molde. Este sistema desempenha um papel vital na manutenção da velocidade de produção e da qualidade da peça 1 , tornando essencial que os fabricantes entendam suas considerações de operação e design.

O sistema ejetor em moldagem por injeção 2 usa pinos, lâminas ou ar para empurrar ou puxar peças plásticas solidificadas para fora do molde, garantindo uma remoção eficiente e sem danos para a produção contínua.

Dominar os meandros do sistema ejetor pode otimizar seu processo de moldagem por injeção, reduzindo defeitos e tempo de inatividade. Explore ainda mais para aprender como diferentes tipos e projetos de ejetores 3 afetam a qualidade da peça e a eficiência da produção.

O sistema ejetor é essencial para todos os processos de moldagem por injeção.Verdadeiro

Sem um sistema de ejetor, as peças permaneceriam presas no molde, interrompendo a produção e potencialmente danificando a peça e o molde.

Os sistemas ejetores são necessários apenas para geometrias de peça complexas.Falso

Mesmo peças simples requerem um sistema ejetor para garantir uma remoção consistente e eficiente da cavidade do molde.

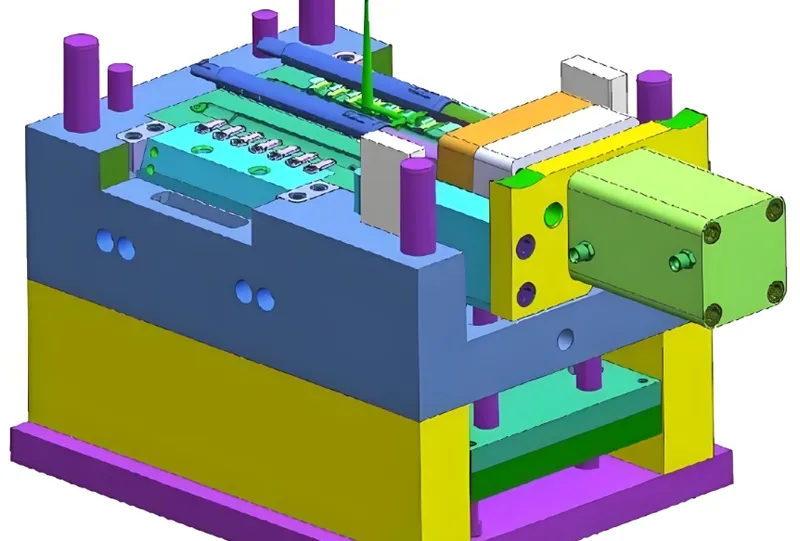

Qual é o sistema de ejetores na moldagem por injeção?

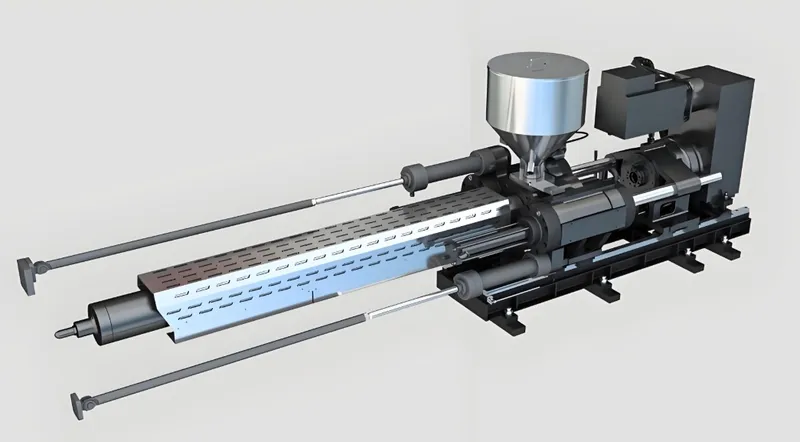

O sistema ejetor é um componente fundamental das máquinas de moldagem por injeção, projetadas para remover peças de plástico acabadas do molde depois de resfriar e solidificar.

O sistema ejetor, também conhecido como sistema de ejeção ou remoção de peças, usa mecanismos mecânicos ou pneumáticos para extrair peças moldadas, garantindo ciclos de produção suaves e impedindo danos nas peças.

| Tipo de ejetor | Aplicativos comuns | Notas |

|---|---|---|

| Ejeção de pino | Peças padrão | Amplamente utilizado, econômico |

| Ejeção da Lâmina | Superfícies grandes e planas | Ideal para peças automotivas |

| Ejeção de ar | Peças delicadas ou pegajosas | Evita danos superficiais |

Definição e princípios principais

O sistema ejetor opera aplicando força controlada para liberar a peça da cavidade do molde. Isso é alcançado através de vários mecanismos, como pinos de ejetor, lâminas, mangas ou jatos de ar. O sistema deve superar as forças de adesão e encolhimento que mantêm a peça no lugar, exigindo um tempo preciso e forçar a aplicação para evitar danificar a peça ou deixar marcas.

Aliases comuns para o sistema ejetor incluem "sistema de ejeção", "ejetor de molde" e "mecanismo de liberação de peças".

Classificação de sistemas ejetores

Os sistemas ejetores podem ser classificados com base em vários critérios:

-

Por tipo de ejetor:

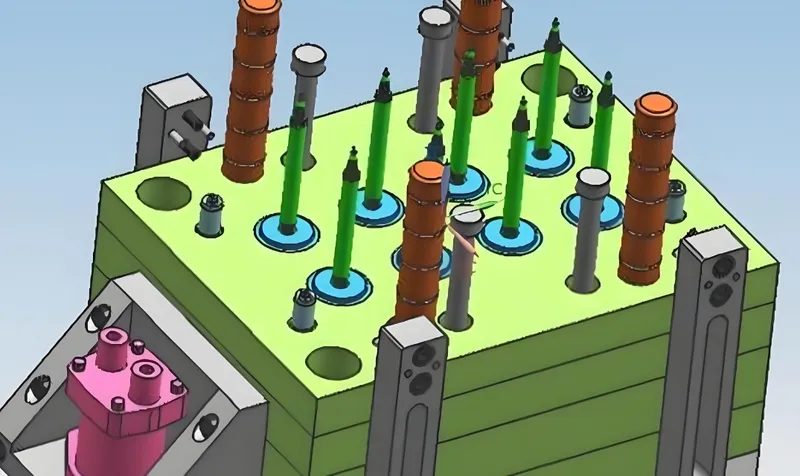

- Ejeção de pinos : usa pinos cilíndricos para empurrar a peça para fora.

- Ejeção da lâmina : emprega lâminas planas para superfícies maiores.

- Ejeção de manga : utiliza pinos ocos para peças com os buracos.

- Ejeção de placa de stripper : envolve uma placa que desliza para empurrar a parte para fora.

- Ejeção de ar : usa o ar comprimido para explodir a peça.

- Ejeção de levantador : emprega levantadores de peças com sub -cuts.

-

Por força motriz:

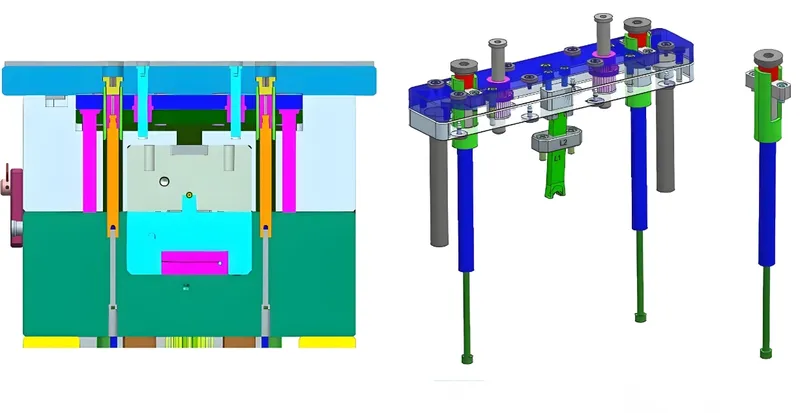

- Mecânico : alimentado pelos sistemas hidráulicos ou mecânicos da máquina de moldagem.

- Pneumático : acionado por ar comprimido.

- Híbrido : combina mecanismos mecânicos e pneumáticos.

-

Por aplicação:

- Moldes padrão : para peças simples.

- Moldes complexos : para peças com reduções ou recursos complexos.

A ejeção do pino é o tipo mais comum de sistema ejetor.Verdadeiro

A ejeção do pino é amplamente utilizada devido à sua simplicidade, custo-efetividade e adequação para a maioria das peças padrão.

A ejeção de ar é usada apenas para aplicações muito específicas.Falso

Embora especializado, a ejeção de ar é cada vez mais popular para materiais delicados ou pegajosos para evitar danos na superfície.

Como funciona o sistema ejetor?

Compreender a operação do sistema ejetor é essencial para otimizar o processo de moldagem por injeção e garantir peças de alta qualidade.

O sistema ejetor é ativado após a abertura do molde, usando pinos, lâminas ou ar para aplicar força e liberar a peça e depois redefine o próximo ciclo.

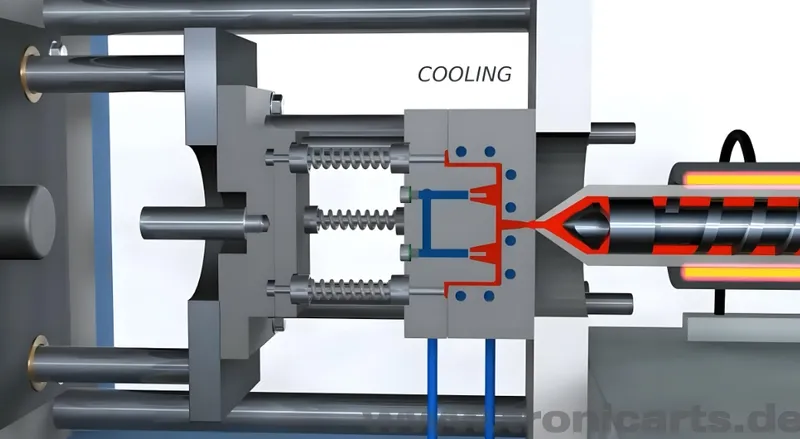

Processar fluxo de trabalho

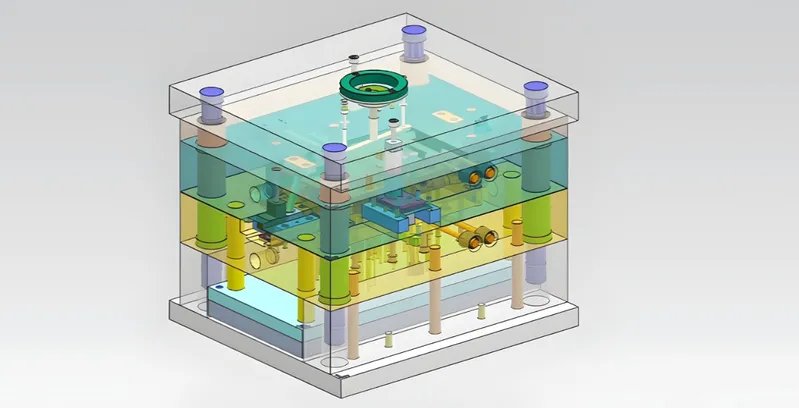

O processo de ejeção é integrado ao ciclo de moldagem por injeção:

-

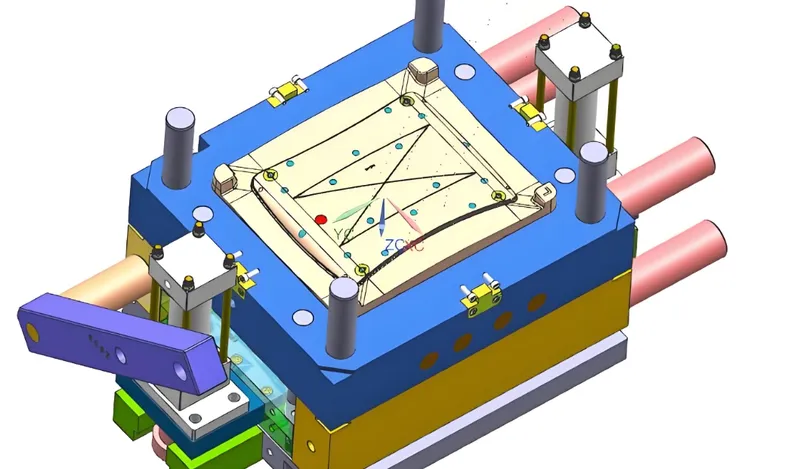

Abertura do molde : Após o resfriamento, o molde se separa.

-

Ativação do ejetor : o sistema ejetor é acionado, movendo a placa do ejetor para a frente.

-

Aplicação de força : mecanismos do ejetor Contato e empurre a peça para fora.

-

Remoção da peça : a peça é totalmente liberada e removida.

-

Redefinição do sistema : o sistema ejetor retrai e o molde fecha para o próximo ciclo.

Os principais parâmetros incluem:

-

AVC do ejetor : normalmente 5-10 mm ou 2/3 da profundidade da peça.

-

Força de ejeção : deve exceder a força de retenção devido ao encolhimento.

-

Timing e velocidade : controlado para evitar danos à peça.

Compatibilidade de materiais

Diferentes materiais requerem abordagens ejetores personalizados:

-

PLÁSTICOS HUDENTES (por exemplo, ABS) : Adequado para a ejeção mecânica.

-

Materiais macios ou pegajosos (por exemplo, TPE) : beneficie -se da ejeção de placas de ar ou decapita.

-

MATERIAIS DE ELAÇÃO HIGHERENTE : Pode precisar de forças de ejeção mais altas.

| Tipo de material | Método de ejeção recomendado | Notas |

|---|---|---|

| Plásticos Duros | Pino, lâmina | Pode lidar com forças altas |

| Plásticos macios/pegajosos | Ar, placa de stripper | Requer ejeção suave |

| High-Shrinkage | PIN com alta força | Precisa de força forte |

O sistema ejetor opera independentemente do ciclo de moldagem.Falso

O sistema ejetor é sincronizado com a abertura e o fechamento do molde para garantir uma operação perfeita.

As propriedades do material influenciam significativamente o design do sistema ejetor.Verdadeiro

Fatores como encolhimento e adesão ditam a escolha do tipo de ejetor e da força necessária.

Quais são as aplicações do sistema ejetor?

O sistema ejetor é indispensável em vários setores, garantindo a remoção eficiente de peças e mantendo o fluxo de produção.

O sistema ejetor é usado em indústrias automotivas, médicas, de bens de consumo e eletrônicos para remover peças como painéis, barris de seringa e alojamentos de dispositivos.

Cenários de aplicação típicos

-

Produção de alto volume : essencial para os tempos de ciclo rápido em bens de consumo.

-

Geometrias complexas : necessárias para peças com reduções ou paredes finas.

-

Materiais delicados : crucial para evitar danos em peças pegajosas ou macias.

-

Peças grandes : vital para a remoção robusta de componentes pesados.

Os exemplos do setor incluem:

-

Automotivo : componentes e elementos estruturais.

-

Médico : Peças de precisão como barris de seringa.

-

Eletrônica de consumo : caixas de dispositivo que exigem acabamentos sem falhas.

Comparação prós e contras

Comparando o sistema ejetor com métodos alternativos:

| Método | Prós | Contras |

|---|---|---|

| Sistema Ejetor | Automatizado, eficiente, integrado | Marcas em potencial, requer design preciso |

| Remoção Manual | Flexível, sem custo de equipamento | Trabalhista intensivo, inconsistente, lento |

| Remoção robótica | Preciso, lida com peças complexas | Alto custo, requer sistemas adicionais |

O sistema ejetor reduz os custos de produção automatizando a remoção de peças.Verdadeiro

A automação minimiza a mão -de -obra e aumenta a consistência, levando à economia de custos.

A remoção manual é uma alternativa viável para a produção de alto volume.Falso

A remoção manual é muito lenta e inconsistente para a fabricação em larga escala.

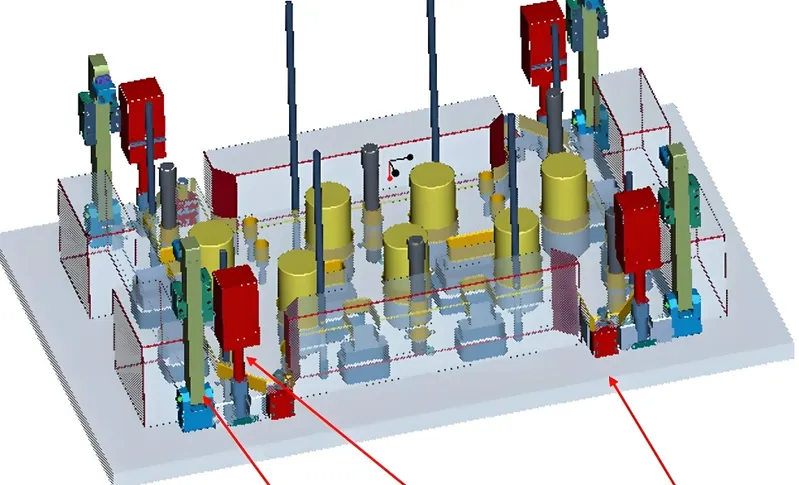

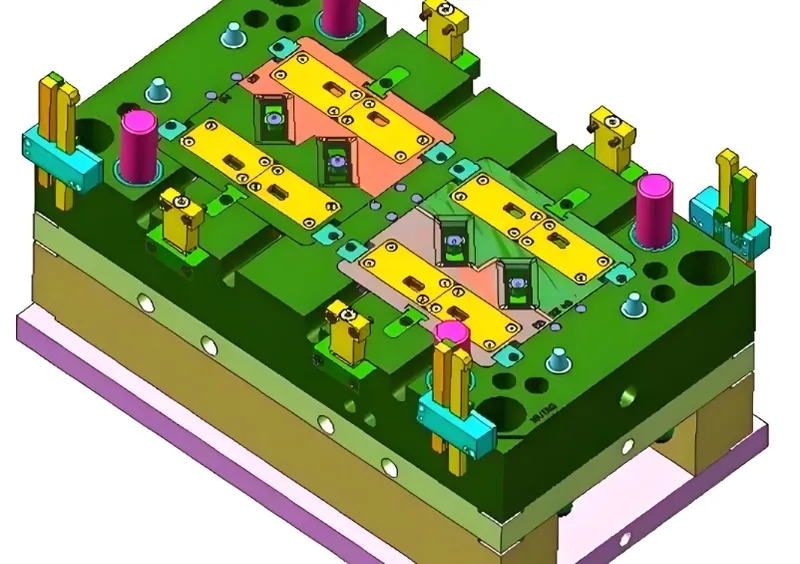

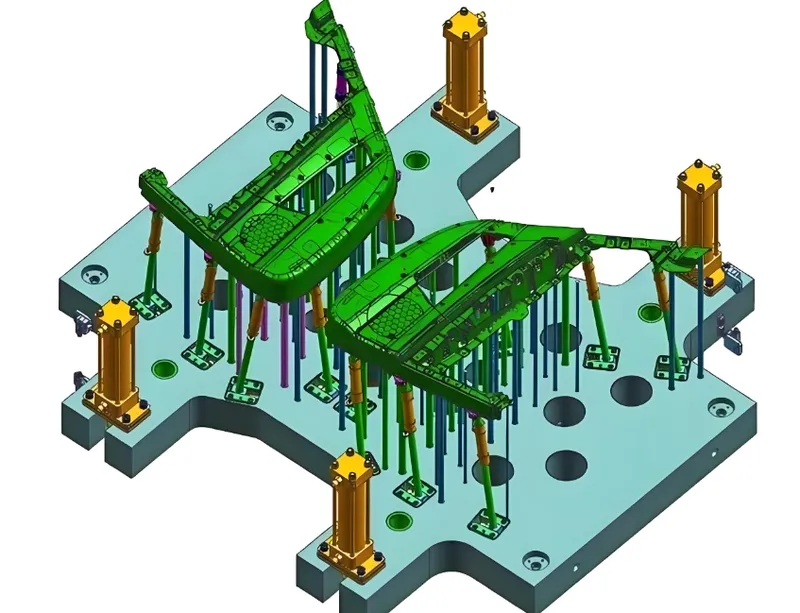

Como projetar um sistema ejetor eficaz?

A projeção de um sistema ejetor requer uma consideração cuidadosa da geometria de parte, propriedades do material e requisitos de produção.

projeto eficaz 4 envolve a seleção do tipo de ejetor certo, calculando acidente vascular cerebral e força e posicionamento ejetores para evitar danos por peça.

Lista de verificação de design

-

Identifique pontos de ejeção : Coloque em áreas rígidas como costelas ou flanges.

-

Verifique se há Undercuts : use levantadores de levantamento ou pinos de ângulo, se necessário.

-

Garanta ângulos de rascunho : normalmente 1-2 ° para facilitar a ejeção.

-

Selecione Tipo de ejetor : com base na complexidade da peça 5 e no material.

-

Calcule o acidente vascular cerebral e força : Garanta -se suficiente, mas não excessivo.

-

Proteja o acabamento da superfície : ejetores de posição em superfícies não visíveis.

-

Combine as propriedades do material : considere o encolhimento e a adesão.

Tomada de decisão de seleção de processos

Considerar:

-

Volume de produção : o alto volume requer sistemas duráveis e automatizados.

-

Complexidade da peça : Peças complexas podem precisar de ejetores especializados.

-

Tipo de material : Materiais macios favorecem métodos de ejeção suave.

-

Custo : Complexidade do projeto de equilíbrio com restrições orçamentárias.

Árvore de decisão:

-

Avalie a geometria : simples (pinos) vs. complexo (levantadores).

-

Avalie Material : Hard (Mechanical) vs. Soft (ar).

-

Determine o volume : alto (automatizado) vs. baixo (sistemas mais simples).

-

Selecione Tipo : com base no acima e no custo.

O design adequado do sistema ejetor pode eliminar defeitos de peça.Verdadeiro

O design correto impede problemas como deformação, rachaduras ou marcas de superfície.

Todos os sistemas ejetores requerem as mesmas considerações de design.Falso

O design deve ser adaptado a geometrias específicas da peça e propriedades do material.

O sistema ejetor faz parte de um ecossistema mais amplo na moldagem por injeção, conectado a várias tecnologias a montante e a jusante.

As tecnologias relacionadas incluem sistemas de design de moldes, ciência de materiais, automação e controle de qualidade, todos aprimorando a eficácia do sistema ejetor.

Tecnologias upstream

-

Software de design de molde 6 : ferramentas como o molde simular a ejeção para design otimizado.

-

Material Science 7 : Pesquisa sobre plásticos informa a seleção do ejetor.

-

TECNOLOGIA DA MÁQUINA : Os avanços na hidráulica ou na eletricidade melhoram o controle.

Tecnologias a jusante

-

Acabamento da parte : aparar ou polimento para remover as marcas do ejetor.

-

Automação : Braços robóticos Manuseie as peças ejetadas.

-

Controle de qualidade 8 : os sistemas de visão garantem a qualidade da peça.

Os avanços no software de design de moldes aprimoraram a eficiência do sistema ejetor.Verdadeiro

As ferramentas de simulação permitem uma melhor previsão e otimização dos processos de ejeção.

O sistema ejetor opera isoladamente de outras tecnologias de moldagem.Falso

É profundamente integrado ao projeto de molde, seleção de materiais e sistemas de automação.

Conclusão

O sistema ejetor é um componente crítico na moldagem de injeção 9 , garantindo remoção de peças eficientes e sem danos. Ao entender seus tipos, operação e considerações de design 10 , os fabricantes podem otimizar a produção e manter saídas de alta qualidade. A integração do sistema com tecnologias relacionadas aumenta ainda mais seu papel no processo de fabricação mais amplo.

-

Explorar esse relacionamento pode ajudar os fabricantes a melhorar a eficiência e os padrões de produtos. ↩

-

Compreender o sistema ejetor é essencial para otimizar a velocidade de produção e a qualidade da peça na moldagem por injeção. ↩

-

Aprender sobre vários projetos de ejetores pode levar a uma melhor tomada de decisão para obter melhores resultados de produção. ↩

-

Explore esse recurso para entender as práticas essenciais para projetar um sistema ejetor eficaz, garantindo o desempenho e a confiabilidade ideais. ↩

-

Descubra como a complexidade da parte pode ditar o tipo de sistema de ejetores necessário, garantindo que seu design atenda a todos os requisitos com eficiência. ↩

-

Explore as mais recentes ferramentas de software de design de moldes para aprimorar seu processo de moldagem por injeção e otimizar os projetos de ejeção. ↩

-

A compreensão da ciência material é crucial para selecionar o sistema ejetor correto e melhorar a qualidade geral da moldagem. ↩

-

Aprenda sobre práticas eficazes de controle de qualidade para garantir os mais altos padrões em suas peças moldadas por injeção. ↩

-

Esse recurso fornecerá informações abrangentes sobre os processos de moldagem por injeção, aprimorando seu conhecimento das técnicas de fabricação. ↩

-

Entender as considerações de design é crucial para otimizar a produção; Este link o guiará através de fatores essenciais a serem considerados. ↩