Você já se perguntou como são feitos aqueles objetos de plástico do dia a dia? Vamos mergulhar no fascinante mundo da moldagem por injeção!

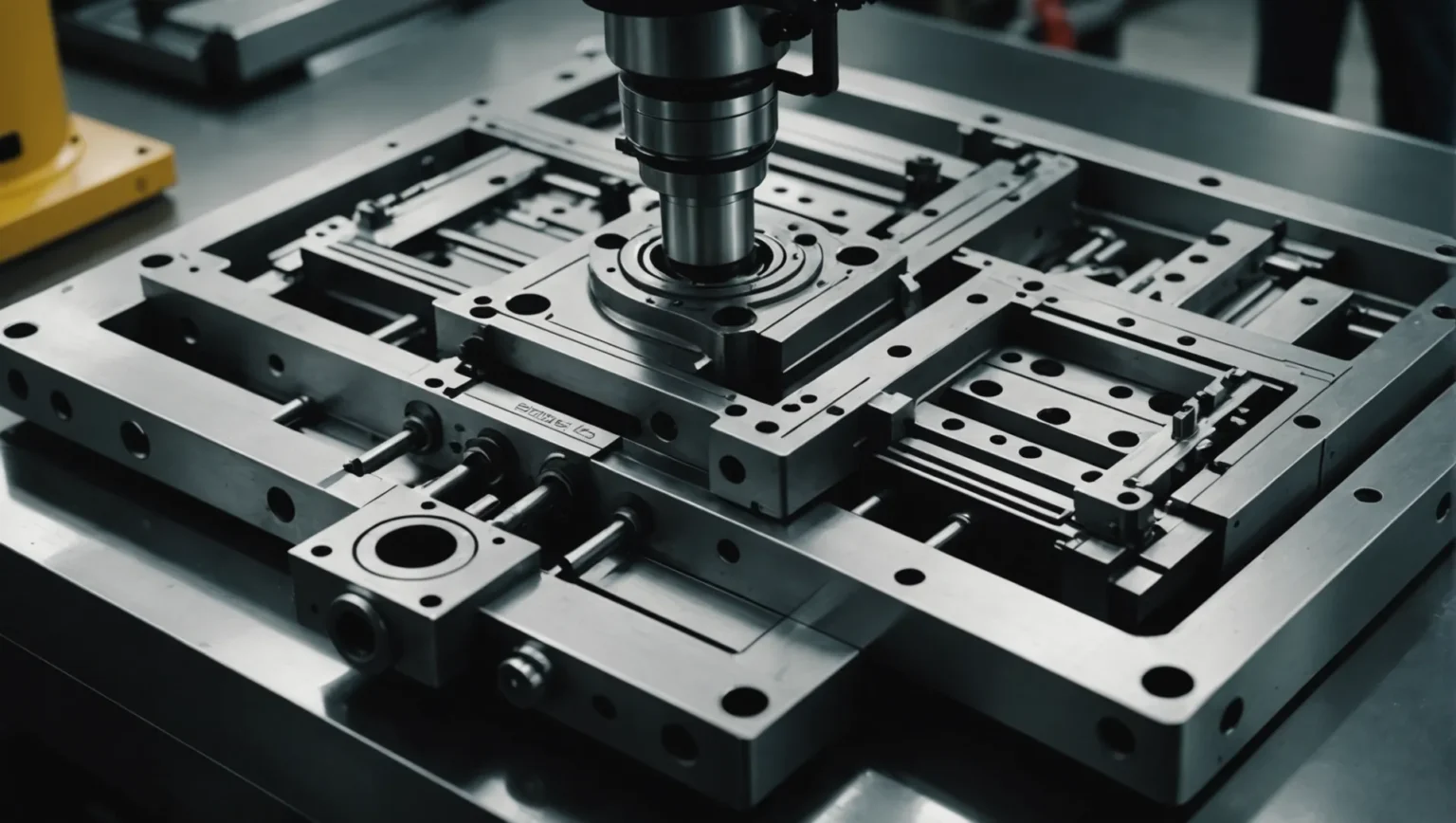

A moldagem por injeção é um processo fundamental na fabricação, e compreender seus componentes é vital para a precisão e a eficiência.

Mas espere! Há muito mais para descobrir sobre como esses componentes funcionam em conjunto. Vamos analisar cada parte mais a fundo e entender sua importância na criação de produtos moldados de alta qualidade.

O canal principal controla o fluxo do plástico derretido.Verdadeiro

O canal principal direciona o plástico fundido do bico para a cavidade do molde.

Quais são os componentes principais de um molde de injeção?

Compreender os componentes principais de um molde de injeção é crucial para otimizar os processos de fabricação e garantir a qualidade do produto.

Os moldes de injeção são compostos por diversos componentes essenciais: sistema de fundição, peças de moldagem, mecanismo de desmoldagem, mecanismo de guia, sistema de refrigeração e sistema de exaustão. Cada componente desempenha um papel crucial na moldagem e produção de peças plásticas de forma eficiente e precisa.

Sistema de fundição

O sistema de fundição é a porta de entrada para o plástico fundido na cavidade do molde. Ele inclui o canal principal, os canais secundários e o ponto de injeção.

-

Canal Principal: Atua como o principal conduto entre o bico da máquina de moldagem por injeção e o molde. É vital para controlar o fluxo de plástico fundido para dentro do molde.

-

Distribuidor de ramificação: Distribui o plástico fundido uniformemente por várias cavidades, garantindo o preenchimento simultâneo.

-

Comporta: Regula a entrada do plástico fundido na cavidade, controlando a taxa de fluxo e evitando transbordamentos.

Peças Moldadas

Esses componentes determinam o formato do produto final, formando tanto as superfícies internas quanto as externas.

-

Punção (Núcleo): Responsável por moldar a superfície interna da peça plástica. Instalada no lado móvel do molde, funciona em conjunto com o molde côncavo.

-

Molde côncavo (cavidade): Dá forma à superfície externa. Posicionado no lado fixo do molde, complementa o punção para criar o formato desejado.

Mecanismo de Desmoldagem

Esse mecanismo garante que as peças acabadas sejam ejetadas do molde de forma eficiente.

-

Ejetor: Facilita a remoção das peças moldadas do punção, empurrando-as para fora.

-

Placa de pressão: Funciona em conjunto com o extrator para ejetar completamente as peças da cavidade do molde.

Mecanismo de guia

Essencial para manter o alinhamento e a precisão durante a abertura e o fechamento do molde.

-

Coluna guia: Alinha os moldes móveis e fixos, garantindo precisão no movimento.

-

Manga guia: Funciona em conjunto com a coluna guia para manter a precisão do movimento.

Sistema de resfriamento

Regula a temperatura dentro do molde para melhorar a qualidade e a eficiência.

- Canal de água de resfriamento: Circula água para resfriar o plástico fundido, o que é crucial para a solidificação e o desempenho do molde.

Sistema de escape

Previne defeitos removendo ar e substâncias voláteis da cavidade do molde.

- Canaleta de exaustão: Localizada em pontos estratégicos, como superfícies de junção, para permitir a saída de ar, evitando marcas de solda e vazios em peças moldadas.

Compreender esses componentes revela como cada um desempenha um papel fundamental na fabricação de peças plásticas de precisão. Para explorar ainda mais como eles interagem, confira esta análise detalhada dos componentes de moldes de injeção 1 .

O canal principal controla o fluxo de plástico para dentro do molde.Verdadeiro

O canal principal é crucial para controlar o fluxo do plástico fundido.

As ranhuras de exaustão fazem parte do sistema de arrefecimento.Falso

Os sulcos de escape fazem parte do sistema de escape, não do sistema de refrigeração.

Como o sistema de fundição influencia a eficiência da moldagem?

O sistema de moldagem é fundamental no processo de moldagem por injeção, afetando diretamente a eficiência e a qualidade dos produtos moldados.

O sistema de moldagem, composto pelo canal principal, canais secundários e ponto de injeção, influencia significativamente a eficiência da moldagem, garantindo o fluxo e a distribuição ideais do plástico fundido.

Entendendo os componentes do sistema de fundição

O sistema de injeção é parte integrante da moldagem por injeção, compreendendo diversos componentes essenciais que garantem o fluxo e a distribuição eficientes do plástico fundido. Esses componentes incluem o canal principal, os canais secundários e o ponto de injeção, cada um desempenhando um papel crucial na manutenção da eficiência da moldagem.

-

Canal Principal : O canal primário que conecta o bico da máquina de moldagem por injeção ao canal secundário. Ele introduz o plástico fundido na cavidade do molde. O design do canal principal impacta significativamente o fluxo e o preenchimento do plástico fundido, sendo essencial para se obter uniformidade em múltiplas cavidades.

-

Canal de Distribuição Secundária : Após o plástico fundido percorrer o canal principal, ele é distribuído através do canal de distribuição secundária. Este componente garante a distribuição uniforme do material fundido em cada cavidade, permitindo o preenchimento simultâneo. Seu design influencia o equilíbrio e o tempo de preenchimento nas cavidades, o que é vital para manter a qualidade e reduzir os tempos de ciclo.

-

Canal de Injeção : O canal de injeção conecta o canal de ramificação à cavidade, controlando a vazão e o tempo de injeção do plástico fundido. Um projeto adequado do canal de injeção evita o refluxo e o transbordamento, influenciando tanto a integridade estrutural quanto a qualidade estética do produto final.

Impacto na eficiência e na qualidade

A eficiência do sistema de moldagem é fundamental tanto para a velocidade de produção quanto para a qualidade do produto. Ao garantir um controle preciso do fluxo de plástico fundido, esses componentes minimizam defeitos como vazios ou linhas de solda. Projetos eficientes de canais de alimentação e pontos de injeção reduzem o desperdício e o consumo de energia, otimizando os tempos de ciclo.

Considerações de projeto para moldagem ideal

Para maximizar a eficiência, os projetistas devem considerar:

- Geometria e Dimensões : O formato e as dimensões dos canais e comportas devem suportar um fluxo adequado sem causar pressão excessiva ou tensão de cisalhamento.

- Características do fluxo de materiais : Compreender como diferentes plásticos se comportam quando derretidos pode orientar as escolhas de design ideais.

- Controle de temperatura : O controle eficaz da temperatura dentro do sistema de fundição ajuda a manter a viscosidade do material fundido consistente, o que é crucial para a moldagem de alta qualidade.

Para uma exploração mais aprofundada sobre a otimização de sistemas de fundição, consulte os recursos sobre projeto de sistemas de canais de alimentação 2 e técnicas de otimização de pontos de injeção 3. Essas informações podem aprimorar a compreensão de como ajustes de projeto podem aumentar a eficiência.

Ao examinar os papéis e as influências desses componentes, os fabricantes podem adaptar melhor seus sistemas para produzir produtos moldados de qualidade superior, com maior eficiência e menos defeitos.

O design do canal principal afeta a uniformidade do fluxo de plástico.Verdadeiro

O projeto do canal principal é crucial para um fluxo uniforme na moldagem.

Os dispositivos de vedação impedem o refluxo e o transbordamento na moldagem.Verdadeiro

Um projeto adequado de comportas controla o fluxo, evitando refluxo e transbordamento.

Qual o papel das peças moldadas na fabricação de produtos plásticos?

As peças moldadas são cruciais para definir as dimensões, o acabamento da superfície e a integridade estrutural dos produtos plásticos.

As peças de moldagem, incluindo o punção e o molde côncavo, são essenciais para formar os contornos internos e externos de produtos plásticos. Esses componentes garantem detalhes precisos e consistência entre os lotes de produção, impactando a qualidade e a funcionalidade do produto final.

Entendendo as principais peças de moldagem

As peças de moldagem são parte integrante do processo de moldagem por injeção, sendo as principais responsáveis por dar forma ao plástico fundido em um formato predefinido. Esses componentes trabalham em harmonia para produzir peças plásticas precisas e consistentes. Vamos analisar dois componentes principais: o punção e o molde côncavo.

Perfuração: Formação da Superfície Interna

O punção, também chamado de núcleo, é vital para a criação das características internas de uma peça plástica. Normalmente instalado no lado móvel do molde, ele se encaixa no molde côncavo durante o processo de injeção para moldar as superfícies internas.

Funcionalidade:

- Define cavidades e espaços ocos dentro de um produto plástico.

- Garante a integridade estrutural, assegurando uma espessura uniforme da parede.

- Trabalha em conjunto com o molde côncavo para controlar a precisão dimensional.

Por exemplo, na fabricação de uma garrafa de plástico, o punção determina o volume interno da garrafa e o formato do gargalo.

Molde côncavo: moldando a superfície externa

O molde côncavo, ou cavidade, tem a função de criar o perfil externo de um produto plástico. Montado na lateral fixa do molde, ele complementa o punção para completar o processo de formação da forma.

Funcionalidade:

- Define as dimensões externas e as características estéticas.

- Influencia a qualidade do acabamento superficial através de padrões de textura e precisão.

- Coordena-se com os sistemas de refrigeração para facilitar a solidificação eficiente.

Considere uma capa de smartphone; o molde côncavo define seus contornos externos e textura, garantindo resistência protetora e um toque agradável.

A interação entre punção e molde côncavo

Em conjunto, essas peças moldadas devem funcionar perfeitamente para evitar defeitos como deformação ou desalinhamento. Garantir que ambos os componentes sejam meticulosamente projetados e alinhados é crucial para obter produtos de alta qualidade.

Avanços na tecnologia de moldagem

As inovações modernas introduziram materiais aprimorados e técnicas de engenharia de precisão para refinar ainda mais a eficácia das peças moldadas. Para obter informações mais detalhadas sobre os avanços recentes, explore os avanços na tecnologia de moldagem por injeção 4 .

Aplicações práticas e estudos de caso

Compreender as aplicações práticas das peças moldadas pode proporcionar uma visão mais profunda da sua importância. Saiba como as indústrias implementam estes componentes para obter uma qualidade superior do produto através de aplicações práticas de moldagem .

Por meio dessas informações detalhadas, fica evidente que as peças moldadas não são apenas componentes funcionais, mas elementos essenciais na fabricação de produtos que atendam aos rigorosos padrões da indústria.

O punção forma a superfície externa dos produtos plásticos.Falso

O punção molda a superfície interna, não a externa.

Os moldes côncavos influenciam as características externas dos plásticos.Verdadeiro

Os moldes côncavos definem as dimensões externas e a estética.

Por que o sistema de resfriamento é vital para o desempenho do molde?

O sistema de refrigeração é crucial na moldagem por injeção, afetando diretamente a qualidade e a eficiência do processo.

O sistema de refrigeração na moldagem por injeção garante a rápida solidificação do plástico fundido, mantendo a precisão e reduzindo os tempos de ciclo. Ele regula a temperatura do molde, prevenindo defeitos e aumentando a eficiência da produção.

O papel dos sistemas de refrigeração na moldagem por injeção

Na moldagem por injeção, a principal função do sistema de refrigeração é remover o calor do plástico fundido da forma mais rápida e eficiente possível. Esse processo é crucial porque:

-

Solidificação rápida: Ao resfriar rapidamente o plástico fundido, o sistema de resfriamento garante que as peças se solidifiquem rapidamente, mantendo sua forma e dimensões. Essa solidificação rápida ajuda a obter dimensões precisas e reduz as chances de empenamento ou deformidades.

-

Redução do tempo de ciclo: Um sistema de refrigeração eficiente reduz o tempo de ciclo — a duração necessária para produzir uma única peça —, o que é vital para a produção em larga escala. Um sistema de refrigeração bem otimizado pode aumentar significativamente a produtividade.

-

Aprimoramento da Qualidade: O resfriamento adequado ajuda a prevenir defeitos comuns, como marcas de afundamento, vazios e empenamento. Manter uma temperatura uniforme em todo o molde garante a qualidade uniforme das peças.

Componentes do Sistema de Refrigeração

-

Canais de água de resfriamento: Esses canais são estrategicamente posicionados ao redor da cavidade e do núcleo do molde para facilitar o resfriamento uniforme. O projeto e o posicionamento desses canais impactam diretamente a eficiência do resfriamento e a qualidade da peça.

-

Unidades de Controle de Temperatura: Essas unidades regulam o fluxo e a temperatura do fluido refrigerante (geralmente água). Ajustando esses parâmetros, os fabricantes podem otimizar a taxa de resfriamento para atender às propriedades específicas do material e aos requisitos do produto.

-

Sistemas de defletores e borbulhadores: Para moldes complexos com formatos intrincados, defletores e borbulhadores ajudam a direcionar o fluido refrigerante para mais perto das áreas críticas, garantindo uma remoção de calor eficaz.

Impacto no desempenho do molde

-

Uniformidade de temperatura: Um sistema de refrigeração bem projetado mantém a temperatura constante em todas as superfícies do molde, o que é crucial para a precisão dimensional e a integridade estrutural das peças moldadas.

-

Longevidade do molde: A remoção eficiente de calor evita o superaquecimento e o estresse térmico no molde, prolongando sua vida útil e reduzindo as necessidades de manutenção.

-

Eficiência energética: Ao otimizar o processo de refrigeração, os fabricantes podem reduzir o consumo de energia, diminuindo assim os custos operacionais.

Uma compreensão profunda do projeto do canal de água de resfriamento 6 e suas implicações pode levar a melhorias significativas no desempenho do molde. Além disso, explorar técnicas de controle de temperatura 7 oferece insights para alcançar tempos de ciclo e qualidade do produto ideais.

Os sistemas de refrigeração reduzem o tempo de ciclo na moldagem por injeção.Verdadeiro

O resfriamento eficiente leva a uma solidificação mais rápida, encurtando os ciclos de produção.

A longevidade do mofo não é afetada pela eficiência do sistema de refrigeração.Falso

O resfriamento adequado previne o estresse térmico, prolongando a vida útil do molde.

Conclusão

Ao explorar esses componentes, passei a ter um respeito renovado pela complexa engenharia que produz os objetos do nosso dia a dia.

-

Descubra como cada componente contribui para uma moldagem eficiente: Um molde de injeção é uma ferramenta composta por uma série de peças que permite que o plástico fundido seja moldado e resfriado de forma a criar um formato de peça específico. ↩

-

Aprenda sobre projetos avançados de canais de injeção para melhorar a eficiência do fluxo: Projeto do molde: O sistema de canais deve ser projetado para minimizar a queda de pressão e garantir que o material flua uniformemente por toda a cavidade do molde. Existem… ↩

-

Descubra métodos para melhorar o desempenho dos pontos de injeção e reduzir defeitos: Neste guia, exploraremos os fundamentos dos pontos de injeção em moldes de injeção e forneceremos informações valiosas para ajudá-lo a tomar decisões informadas em seus processos de injeção… ↩

-

Descubra inovações de ponta que aprimoram a precisão e a eficiência da moldagem: Uma grande inovação para moldagem por injeção é a moldagem de espuma estrutural. Esse processo combina moldagem por injeção e moldagem por injeção assistida por gás… ↩

-

Explore exemplos práticos que demonstram a eficácia da moldagem de peças: 3. Legos e brinquedos. Brinquedos infantis também estão entre as peças plásticas moldadas por injeção mais comuns por diversos motivos. Primeiro, você pode esperar… ↩

-

Aprenda sobre projetos eficientes para melhorar o desempenho do resfriamento do molde: Projeto de Sistema de Resfriamento de Moldes de Injeção · Confirme se os canais de resfriamento estão o mais próximo possível da parte mais espessa da cavidade do molde (ou seja, a … ↩

-

Descubra métodos para otimizar o controle da temperatura do molde: Controle da temperatura do fluido. Este método é o mais utilizado. · Controle da temperatura do molde. Para isso, instala-se uma sonda de temperatura. ↩