Lembra da primeira vez que você se perdeu na forma como as coisas funcionam? A moldagem por injeção é um daqueles processos fascinantes que prendem você com sua precisão e complexidade.

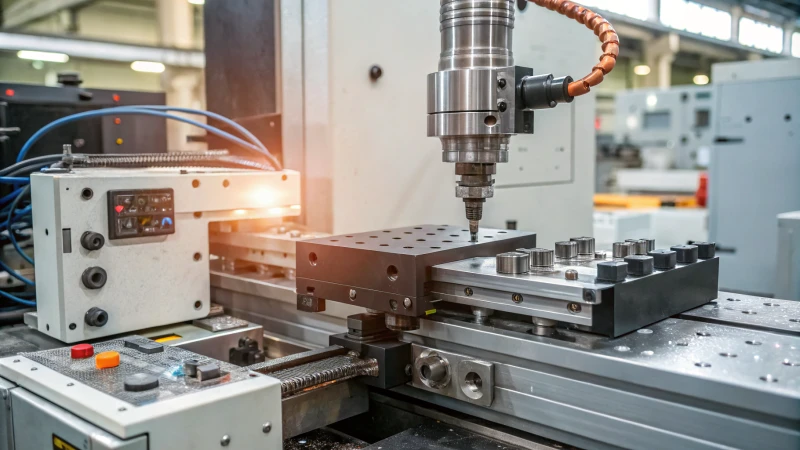

Uma máquina de moldagem por injeção aquece o plástico até o estado fundido e, em seguida, injeta-o em um molde para esfriar e formar. Sua estrutura é composta por unidade de injeção, molde, unidade de fixação e sistema de controle.

Quando entrei pela primeira vez no mundo do design de plástico, fiquei impressionado com a forma como essas máquinas transformam pequenos pellets nos dispositivos que usamos diariamente. A análise de cada componente me ajudou a ver como eles são essenciais para a criação de designs perfeitos. Da unidade de injeção precisa ao sistema de fixação robusto, compreender essas peças pode economizar tempo e dores de cabeça na produção.

Como designer, ter esse conhecimento não envolve apenas conhecimento técnico – trata-se de visualizar a jornada do seu design, desde um conceito até um produto tangível. É como observar suas ideias tomarem forma, pouco a pouco, até se tornarem algo que você possa manter. Então, vamos nos aprofundar em como cada parte contribui para esse processo incrível.

As máquinas de moldagem por injeção só podem produzir formas simples.Falso

Eles podem produzir formas complexas com precisão, e não apenas formas simples.

A unidade de injeção é um componente chave da estrutura da máquina.Verdadeiro

A unidade de injeção é essencial para aquecer e injetar plástico fundido.

- 1. Quais são os principais componentes de uma máquina de moldagem por injeção?

- 2. Como funciona o processo de injeção passo a passo?

- 3. Quais materiais são comumente usados em moldagem por injeção?

- 4. Quais são as vantagens de usar moldagem por injeção para produção?

- 5. Como os designers podem otimizar produtos para moldagem por injeção?

- 6. Conclusão

Quais são os principais componentes de uma máquina de moldagem por injeção?

Olhar para dentro de uma máquina de moldagem por injeção é como desvendar um quebra-cabeça complexo de inovação e precisão.

Uma máquina de moldagem por injeção consiste em três componentes principais: a unidade de injeção, o molde e a unidade de fixação, que trabalham juntos para transformar matérias-primas em produtos acabados.

A unidade de injeção

Quando entrei pela primeira vez em uma movimentada fábrica, o zumbido das máquinas era uma melodia da engenharia moderna. Um dos aspectos mais fascinantes foi a unidade de injeção. Esta parte é o coração da operação, derretendo e injetando materiais com tanta precisão que parece quase mágico. A unidade de injeção inclui a tremonha, o cilindro, o parafuso alternativo e o bico.

Lembro-me de observar enquanto os pellets caíam em cascata do depósito 1 como pequenos soldados prontos para o serviço. Eles foram então alimentados no barril aquecido, onde acontece a verdadeira transformação. O parafuso giratório dentro do cilindro gera fricção e calor, derretendo o material em um estado maleável. Esse processo meticuloso sempre me lembra da importância de cada componente na formação de nossos itens de uso diário.

| Componente | Função |

|---|---|

| Funil | Armazena matéria-prima |

| Barril | Derrete o material |

| Parafuso | Move e mistura material |

| Bocal | Injeta material no molde |

O Molde

O molde é onde a criatividade e a engenharia se fundem verdadeiramente. É nessas cavidades personalizadas que o plástico fundido assume sua forma final. Como designer, muitas vezes fiquei maravilhado com a forma como esses moldes, com suas duas metades – o núcleo e a cavidade – trabalham juntos para criar detalhes intrincados e superfícies lisas. Cada projeto parece criar uma nova obra-prima.

O design de moldes 2 é uma forma de arte em si, exigindo precisão para obter produtos de alta qualidade. Passei inúmeras horas garantindo que cada contorno e recurso estivessem alinhados perfeitamente, sabendo que mesmo o menor descuido pode impactar o produto final.

A unidade de fixação

A unidade de fixação sempre me fascinou pela sua potência e precisão. Ele mantém as metades do molde unidas durante o processo de injeção e controla a fase de resfriamento com força inabalável. Esta unidade é composta por uma placa, mecanismo de alternância ou cilindros hidráulicos que aplicam pressão, garantindo que tudo fique em perfeito alinhamento.

Testemunhar uma unidade de fixação em ação é como assistir a uma dança bem ensaiada, onde cada movimento é calculado com perfeição. Abre e fecha o molde sem esforço, liberando produtos acabados prontos para o mundo.

| Componente | Função |

|---|---|

| Placa | Suporta metades do molde |

| Mecanismo de alternância | Fornece força mecânica |

| Cilindros Hidráulicos | Aplique pressão e controle os movimentos do molde |

A compreensão desses componentes não apenas enriqueceu minha carreira, mas também aprofundou meu apreço pela intrincada dança da tecnologia e do design. É esse conhecimento que nos permite ultrapassar os limites do que é possível, otimizando os processos de moldagem por injeção 3 para obter maior eficiência e qualidade incomparável.

A tremonha injeta material no molde.Falso

A tremonha armazena matéria-prima; o bico injeta.

A unidade de fixação abre e fecha o molde.Verdadeiro

A unidade de fixação segura, abre e fecha o molde durante a produção.

Como funciona o processo de injeção passo a passo?

Já se perguntou o que acontece com aquela pequena pilha de grânulos de plástico antes de se tornar seu gadget favorito? Deixe-me levá-lo em uma viagem fascinante através do processo de injeção.

O processo de injeção envolve preparar materiais, injetá-los em moldes, resfriá-los e ejetá-los para criar produtos plásticos duráveis, garantindo uma fabricação de alta qualidade por meio da execução precisa de cada etapa.

Preparação de Materiais

Lembro-me do meu primeiro dia na fábrica de moldes; Fiquei impressionado com a meticulosidade necessária apenas para preparar o material. Começamos selecionando os grânulos de plástico corretos e colocando-os na tremonha. Os grânulos são secos para remover a umidade, garantindo que a qualidade das peças moldadas 4 não seja comprometida. É como preparar os ingredientes antes de fazer um bolo – a precisão é fundamental!

Injeção

Depois de secos, esses grânulos são canalizados para o cilindro da máquina de moldagem por injeção. Ainda me lembro da primeira vez que vi a transformação – foi fascinante! Os grânulos foram aquecidos até o ponto de fusão por meio de aquecedores e forças de cisalhamento, transformando-se em plástico fundido pronto para ser injetado em um molde.

| Etapa | Descrição |

|---|---|

| 1 | Aqueça os grânulos até o ponto de fusão. |

| 2 | Injete plástico derretido no molde. |

É fascinante como algo sólido e rígido pode se tornar tão flexível.

Resfriamento

O resfriamento é um jogo de paciência e precisão. Assim que o plástico derretido preenche o molde, ele começa a esfriar e solidificar. Dependendo do tipo de material e da espessura da peça, os tempos de resfriamento variam. O resfriamento eficaz evita defeitos e garante que cada peça atenda aos nossos rigorosos padrões de precisão dimensional.

Ejeção

Finalmente, após o resfriamento, o molde abre com um clique satisfatório e os pinos ejetores empurram a peça solidificada para fora. Ainda fico emocionado cada vez que vejo surgir uma peça perfeitamente formada, pronta para qualquer retoque final, como corte ou tratamento de superfície 5 . Cada uma dessas etapas deve ser ajustada para equilibrar velocidade, qualidade e eficiência.

Podem ser necessários ajustes dependendo das propriedades do material 6 ou das necessidades específicas do projeto. E cada vez que ajustamos um processo ou resolvemos um problema, parece uma pequena vitória. É isso que torna este trabalho tão gratificante: ver a matéria-prima se transformar em algo útil e bonito.

Os grânulos de plástico são secos para remover a umidade antes da injeção.Verdadeiro

A secagem remove a umidade, prevenindo defeitos e garantindo a qualidade.

A fase de resfriamento ocorre após a abertura do molde.Falso

O resfriamento acontece enquanto o molde é fechado para solidificar a peça.

Quais materiais são comumente usados em moldagem por injeção?

Lembro-me do meu primeiro mergulho profundo na moldagem por injeção; parecia explorar um mundo totalmente novo de possibilidades.

A moldagem por injeção comumente usa termoplásticos como ABS, policarbonato e náilon por suas propriedades distintas, como resistência, flexibilidade e resistência, tornando-os adequados para diversas aplicações.

Compreendendo os termoplásticos

Ainda me lembro dos meus primeiros dias na área, experimentando diferentes termoplásticos e ficando impressionado com sua versatilidade. Esses materiais, que amolecem quando aquecidos e endurecem quando resfriados, podem ser reutilizados diversas vezes, o que os torna práticos e ecológicos.

| Material | Propriedades | Aplicativos |

|---|---|---|

| ABS | Dureza, resistente ao impacto | Componentes automotivos |

| Policarbonato | Transparência, alta resistência ao impacto | Linha de óculos |

Veja o ABS 7 , por exemplo. Certa vez, trabalhei em um projeto envolvendo componentes automotivos onde a resistência do ABS era crucial. E ainda há o policarbonato 8 . Sua transparência e resistência ao impacto foram perfeitas para a linha de óculos que ajudei a projetar.

Explorando outras opções de materiais

Além dos termoplásticos, também me envolvi com plásticos termoendurecíveis e elastômeros. Cada um deles oferece benefícios exclusivos que atendem a necessidades específicas:

- Plásticos termoendurecíveis : são como os guerreiros inabaláveis do mundo material - uma vez endurecidos, não amolecem com o reaquecimento. Ideal para coisas como isoladores elétricos.

- Elastômeros : Sua elasticidade lembra elásticos. Eles são fantásticos para vedações e mangueiras.

Ultimamente, tenho notado uma tendência para materiais biodegradáveis 9 , que não só ajudam a reduzir o impacto ambiental, mas também ressoam com a nossa responsabilidade colectiva em relação à sustentabilidade.

Fatores que influenciam a escolha do material

Escolher o material certo parece um pouco com matchmaking – envolve pesar vários fatores:

- Propriedades Mecânicas : Resistência, flexibilidade e durabilidade não podem ser comprometidas.

- Custo : Equilibrar o orçamento com o desempenho é uma arte em si.

- Impacto Ambiental : A opção por materiais sustentáveis está se tornando cada vez mais a norma.

Um exemplo de que me lembro é quando optei por plásticos reciclados 10 para um projeto. Não foi apenas rentável, mas também alinhado com os nossos objetivos de sustentabilidade.

Ao investigar esses fatores e materiais, designers como eu se esforçam para otimizar o desempenho e a eficiência dos produtos. Com as pesquisas mais recentes 11 expandindo continuamente nossos horizontes, podemos criar projetos inovadores que acompanham as demandas de diversos setores.

O ABS é utilizado em peças automotivas devido ao seu brilho.Falso

O ABS é usado por sua tenacidade e resistência ao impacto, não por seu brilho.

Os plásticos termoendurecíveis são recicláveis como os termoplásticos.Falso

Os plásticos termoendurecíveis não podem ser fundidos ou remodelados, ao contrário dos termoplásticos.

Quais são as vantagens de usar moldagem por injeção para produção?

Já se perguntou por que a moldagem por injeção é uma virada de jogo na fabricação? Deixe-me levá-lo em uma jornada pelos seus incríveis benefícios, desde economia de custos até flexibilidade de design.

A moldagem por injeção oferece alta precisão, repetibilidade e economia para produção em larga escala. Ele suporta projetos complexos e oferece flexibilidade de material, tornando-o ideal para a fabricação de peças complexas.

Precisão e repetibilidade

Imagine criar um quebra-cabeça complexo. Cada peça deve encaixar perfeitamente; mesmo o menor desvio pode arruinar todo o conjunto. A moldagem por injeção é como aquele mestre criador de quebra-cabeças, entregando consistentemente peças com tolerâncias precisas. Lembro-me da primeira vez que vi uma peça de plástico perfeitamente moldada em ação e fiquei impressionado com a consistência em milhares de unidades. Essa precisão não só garante a qualidade, mas também reduz o desperdício.

Eficiência de custos

Lembro-me vividamente de um projeto em que precisávamos de milhares de unidades para o lançamento de um produto. No início, o custo inicial da criação de moldes parecia um obstáculo, mas à medida que a produção aumentava, os custos por unidade despencavam. É como comprar a granel em um supermercado: quanto mais você compra, menos paga por item. Esta eficiência é um divisor de águas para qualquer plano de produção em grande escala, ajudando os fabricantes a otimizar o seu orçamento 12 e ao mesmo tempo manter os padrões elevados.

Versatilidade de materiais

Escolher o material certo é como escolher a roupa perfeita para um evento – tem que ser a certa para a ocasião. A moldagem por injeção atende a essa necessidade suportando uma variedade de materiais, desde termoplásticos até polímeros termoendurecíveis. Essa flexibilidade permite que eu e outros designers selecionemos os materiais que melhor atendam às necessidades do produto.

| Tipo de material | Aplicativos |

|---|---|

| Termoplásticos | Eletrônicos de consumo, automotivo |

| Termofixos | Componentes elétricos |

Flexibilidade de projeto

Imagine isto: você está encarregado de criar um gadget revolucionário que requer designs complexos e recursos inovadores. Com a moldagem por injeção, esses projetos aparentemente impossíveis tornam-se possíveis. O processo permite geometrias complexas, como cortes inferiores e roscas, o que pode ser complicado com outros métodos. É como se as possibilidades de design fossem infinitas.

Eficiência na Produção

A velocidade costuma ser essencial. Certa vez, trabalhei em um projeto em que o tempo era crítico. Os curtos tempos de ciclo da moldagem por injeção salvaram vidas, aumentando significativamente a produtividade. Além disso, a automação aumenta ainda mais a eficiência e reduz os custos trabalhistas. É como ter uma equipe altamente qualificada trabalhando 24 horas por dia para garantir que projetos de alto volume sejam concluídos rapidamente 13 , mantendo ao mesmo tempo uma qualidade impecável.

Ao aproveitar essas vantagens, os fabricantes podem produzir produtos de alta qualidade com eficiência. Para aqueles que comparam a moldagem por injeção com outros métodos, esses insights são cruciais para tomar decisões informadas e planejar projetos bem-sucedidos.

A moldagem por injeção garante qualidade consistente em grandes volumes.Verdadeiro

O processo mantém tolerâncias precisas, reduzindo desperdícios e garantindo uniformidade.

Polímeros termoendurecíveis não são adequados para moldagem por injeção.Falso

A moldagem por injeção suporta termoplásticos e polímeros termoendurecíveis.

Como os designers podem otimizar produtos para moldagem por injeção?

Você já se esforçou para deixar seu projeto perfeito para moldagem por injeção? Vamos explorar algumas estratégias-chave que podem transformar seu produto em uma obra-prima.

Para otimizar produtos para moldagem por injeção, garanta espessura de parede consistente, ângulos de inclinação apropriados, design de nervuras eficaz e seleção de material adequado para aumentar a velocidade de produção, minimizar defeitos e aumentar a durabilidade do produto.

Espessura de parede consistente

Manter uma espessura de parede consistente é crucial na moldagem por injeção. Variações podem levar a defeitos como empenamento ou enchimento incompleto. Uma espessura uniforme garante um fluxo de material 14 e reduz o estresse.

| Aspecto | Recomendação |

|---|---|

| Espessura da Parede | 2-4 mm para a maioria dos plásticos |

| Variância | Menos de 10% da espessura |

Ângulos de Rascunho Efetivos

Os ângulos de inclinação são essenciais para facilitar a ejeção da peça do molde. Sem a tiragem adequada, as peças podem aderir ao molde, causando danos.

- Regra Geral : 1 a 2 graus por lado

- Superfícies polidas : Pelo menos 3 graus

Os ângulos de saída facilitam uma melhor liberação do molde 15 , o que aumenta a vida útil do molde e do produto acabado.

Design Estratégico de Costelas

As nervuras aumentam a resistência da peça sem adicionar material excessivo. No entanto, o design inadequado das nervuras pode causar problemas como marcas de afundamento.

- Altura : Menos de 3 vezes a espessura da parede

- Espessura : 50-60% da espessura da parede

Ao incorporar nervuras ideais 16 , os projetistas podem melhorar a integridade estrutural, mantendo ao mesmo tempo o apelo estético.

Seleção cuidadosa de materiais

Selecionar o material certo é fundamental. Considere fatores como força, flexibilidade e resistência térmica.

- Polipropileno : versátil e econômico

- ABS : Alta resistência ao impacto

A escolha do material adequado garante que o produto final atenda às especificações 17 sem complicações desnecessárias durante a moldagem.

Os designers também devem avaliar os impactos ambientais e a sustentabilidade ao selecionar materiais para os seus projetos. Compreender as nuances dos diferentes materiais ajudará a otimizar o processo de produção.

Ao aplicar essas estratégias, os designers podem aprimorar o design de seus produtos, garantindo resultados bem-sucedidos nos processos de moldagem por injeção. Esses insights não apenas melhoram a eficiência, mas também apoiam abordagens inovadoras em engenharia de design.

A espessura consistente da parede evita empenamentos.Verdadeiro

A espessura uniforme da parede garante um fluxo suave do material, reduzindo defeitos.

Ângulos de inclinação são desnecessários para superfícies polidas.Falso

Superfícies polidas requerem pelo menos 3 graus de inclinação para facilitar a liberação do molde.

Conclusão

As máquinas de moldagem por injeção aquecem o plástico, injetam-no em moldes e resfriam-no para criar peças precisas. Os principais componentes incluem a unidade de injeção, o molde e a unidade de fixação para uma produção eficiente.

-

Saiba como as tremonhas contribuem para a alimentação eficiente de material na moldagem por injeção. ↩

-

Descubra como o projeto preciso do molde afeta a qualidade do produto e a eficiência da fabricação. ↩

-

Explore estratégias para melhorar a eficiência e a qualidade das operações de moldagem por injeção. ↩

-

Saiba como a preparação do material afeta a qualidade do produto final e quais práticas recomendadas a serem seguidas. ↩

-

Explore várias técnicas de tratamento de superfície que melhoram a durabilidade e a aparência das peças plásticas. ↩

-

Descubra como diferentes materiais afetam o processo de moldagem por injeção e quais ajustes podem ser necessários. ↩

-

Descubra por que o ABS é a escolha preferida em moldagem por injeção devido à sua robustez e versatilidade. ↩

-

Aprenda sobre as aplicações do policarbonato e por que ele é valorizado por sua resistência e clareza. ↩

-

Explore materiais biodegradáveis para práticas sustentáveis de moldagem por injeção. ↩

-

Descubra como o uso de plásticos reciclados pode reduzir custos e apoiar a sustentabilidade. ↩

-

Mantenha-se atualizado com pesquisas de ponta que podem transformar os processos de moldagem por injeção. ↩

-

Este link oferece insights sobre a economia de custos obtida através da moldagem por injeção, essencial para uma fabricação consciente do orçamento. ↩

-

Descubra estratégias para aumentar a velocidade de produção utilizando moldagem por injeção, cruciais para cumprir prazos apertados com eficiência. ↩

-

Explore por que a espessura consistente da parede é fundamental para evitar defeitos como empenamentos e garantir um fluxo suave do material. ↩

-

Aprenda como os ângulos de inclinação adequados facilitam a ejeção e aumentam a vida útil do molde. ↩

-

Descubra como as nervuras estratégicas melhoram a integridade estrutural sem comprometer a estética. ↩

-

Entenda como a escolha do material certo afeta a qualidade do produto e a facilidade de fabricação. ↩