Você já enfrentou a frustração de uma peça de polipropileno quebrada durante a produção? Você não está sozinho. Compreender as nuances por trás desses colapsos pode ajudá-lo a evitar erros dispendiosos.

As peças de polipropileno moldadas por injeção podem entrar em colapso devido a problemas como encolhimento do material, baixa fluidez, pressão de injeção insuficiente ou projeto de molde inadequado. Abordar esses fatores é crucial para manter a integridade da peça.

Vamos mergulhar mais fundo no complexo mundo da fabricação de polipropileno e descobrir os principais fatores que contribuem para esses desafios.

A espessura irregular da parede causa o colapso das peças de polipropileno.Verdadeiro

A espessura irregular da parede leva ao resfriamento diferencial, causando tensão interna e colapso.

Como o encolhimento do material afeta as peças de polipropileno?

A contração do material é um fator significativo que afeta a qualidade e a integridade das peças de polipropileno. Compreender o seu impacto é fundamental para prevenir o colapso.

A contração do material em peças de polipropileno pode levar a fragilidades estruturais, causando colapsos na pós-produção. Isso ocorre devido às propriedades inerentes do material e às variações do processo durante a moldagem por injeção.

Compreendendo as características de encolhimento do polipropileno

O polipropileno (PP) é conhecido por suas características de contração , que podem influenciar significativamente nas dimensões finais e na estabilidade das peças moldadas. Normalmente, o polipropileno apresenta uma taxa de encolhimento entre 1,5% a 3%. Esta variação depende do tipo específico de polipropileno utilizado. Se não for devidamente contabilizado, o encolhimento pode levar a imprecisões dimensionais 1 e até mesmo ao colapso de peças.

Diferentes graus de polipropileno apresentam taxas de encolhimento variadas. Os fabricantes devem selecionar cuidadosamente os materiais com base na aplicação pretendida e nos requisitos de desempenho. Optar por uma classe com uma taxa de contração mais alta, sem os ajustes necessários no projeto ou no processo, aumenta o risco de colapso.

Impacto na estabilidade dimensional

A contração afeta a estabilidade dimensional das peças, levando a possíveis desvios das tolerâncias especificadas. Isto pode ser particularmente problemático para componentes que requerem alta precisão. Por exemplo, espessuras de parede irregulares podem exacerbar os efeitos de contração, onde seções mais espessas esfriam mais lentamente e encolhem mais do que seções mais finas. Este resfriamento desigual pode introduzir tensões internas que comprometem a integridade estrutural da peça.

Ajustes de processo para mitigar os efeitos da contração

Para mitigar o impacto do encolhimento, os fabricantes podem implementar vários ajustes no processo:

- Seleção de materiais : Escolha classes de polipropileno com propriedades de contração previsíveis e adequadas à aplicação da peça.

- Projeto do molde : Garanta uma espessura de parede uniforme em toda a peça para reduzir o resfriamento e o encolhimento diferenciais.

- Parâmetros do processo : Otimize as pressões e temperaturas de injeção para controlar efetivamente o fluxo e as taxas de resfriamento.

Uma compreensão completa desses fatores permite que os fabricantes antecipem possíveis problemas e tomem decisões informadas para manter a integridade das peças.

Medidas de Monitoramento e Controle de Qualidade

medidas robustas 2 é crucial para detectar defeitos relacionados ao encolhimento no início do processo de produção. Técnicas como análise dimensional, inspeção visual e testes não destrutivos podem identificar áreas propensas ao colapso, permitindo ajustes oportunos.

Monitoramento e ajustes regulares com base nos padrões de encolhimento observados garantem que os produtos finais atendam aos padrões de qualidade e requisitos funcionais.

O encolhimento do polipropileno leva a fraquezas estruturais.Verdadeiro

O encolhimento afeta as dimensões e a estabilidade, causando possíveis colapsos.

A espessura irregular da parede reduz os efeitos de encolhimento no polipropileno.Falso

A espessura irregular aumenta o resfriamento diferencial, exacerbando o encolhimento.

Qual o papel da pressão de injeção na integridade da peça?

A pressão de injeção é um fator fundamental para garantir a integridade estrutural das peças de polipropileno, influenciando diretamente na sua resistência e durabilidade.

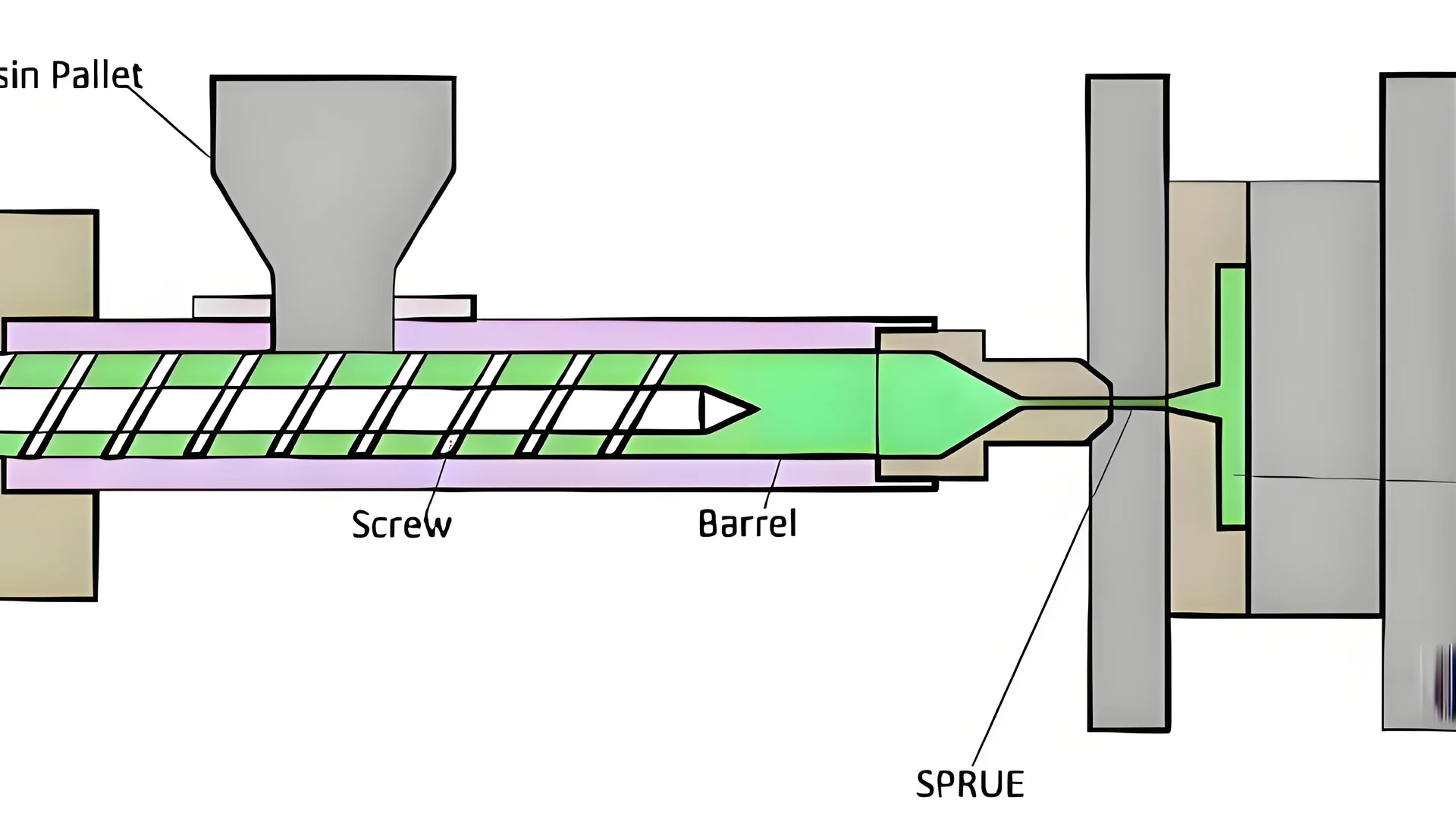

A pressão de injeção garante que o polipropileno fundido ocupe totalmente a cavidade do molde, evitando defeitos e garantindo a integridade da peça. A baixa pressão pode levar ao enchimento incompleto, causando fraqueza interna e potencial colapso.

A importância da pressão de injeção na moldagem de polipropileno

A pressão de injeção é crucial na moldagem por injeção, pois garante que o polipropileno fundido possa preencher adequadamente a cavidade do molde. Esta pressão deve ser alta o suficiente para superar a resistência e manter o fluxo do material em todos os cantos do molde. Se a pressão de injeção for muito baixa, poderá resultar em enchimento incompleto, levando a fraquezas e possíveis colapsos quando a peça esfriar.

Impacto na integridade estrutural

Quando o polipropileno fundido é injetado em um molde com pressão insuficiente, o material pode não atingir todas as áreas, especialmente em projetos complexos ou intrincados. Esta falta de distribuição do material pode criar vazios ou pontos fracos na peça, tornando-a suscetível ao colapso sob tensão ou durante o manuseio. Ao aumentar a pressão de injeção, os fabricantes podem garantir que o material preencha até mesmo as menores seções do molde, aumentando assim a resistência geral da peça.

Ajustando a pressão de injeção para obter resultados ideais

-

Considerações sobre design de peças

A forma e a complexidade da peça influenciam significativamente a pressão de injeção necessária. Por exemplo, projetos complexos com paredes finas podem necessitar de pressões mais altas para garantir o preenchimento completo sem defeitos. Por outro lado, projetos mais simples podem não exigir tanta pressão.

-

Propriedades dos materiais

Diferentes graus de polipropileno exibem vários graus de características de fluidez e encolhimento. Por exemplo, um 3 de alta fluidez pode preencher o molde mais facilmente a pressões mais baixas do que um grau mais viscoso.

-

Configuração do molde

Fatores como o número e tamanho das portas, sistemas de ventilação e canais de resfriamento podem afetar a eficácia com que a pressão é aplicada em todo o molde. O projeto adequado do molde pode ajudar a gerenciar esses aspectos para garantir uma distribuição uniforme da pressão.

Equilibrando a pressão com outras variáveis

Embora o aumento da pressão de injeção possa ajudar a melhorar a integridade da peça, também é essencial equilibrá-la com outros parâmetros, como tempo de retenção e taxa de resfriamento. A pressão excessiva pode levar a outros problemas, como aumento do estresse interno ou flashes.

A utilização de uma abordagem sistemática para ajustar e equilibrar esses fatores pode melhorar significativamente a qualidade e o desempenho das peças de polipropileno. A avaliação detalhada de cada elemento permite melhorias direcionadas que ajudam a prevenir o colapso, mantendo a eficiência e a relação custo-benefício na produção.

A alta pressão de injeção evita defeitos de enchimento do molde.Verdadeiro

A alta pressão garante que o polipropileno fundido preencha completamente o molde, evitando defeitos.

A baixa pressão de injeção fortalece as peças de polipropileno.Falso

A baixa pressão pode causar enchimento incompleto, levando a pontos fracos na peça.

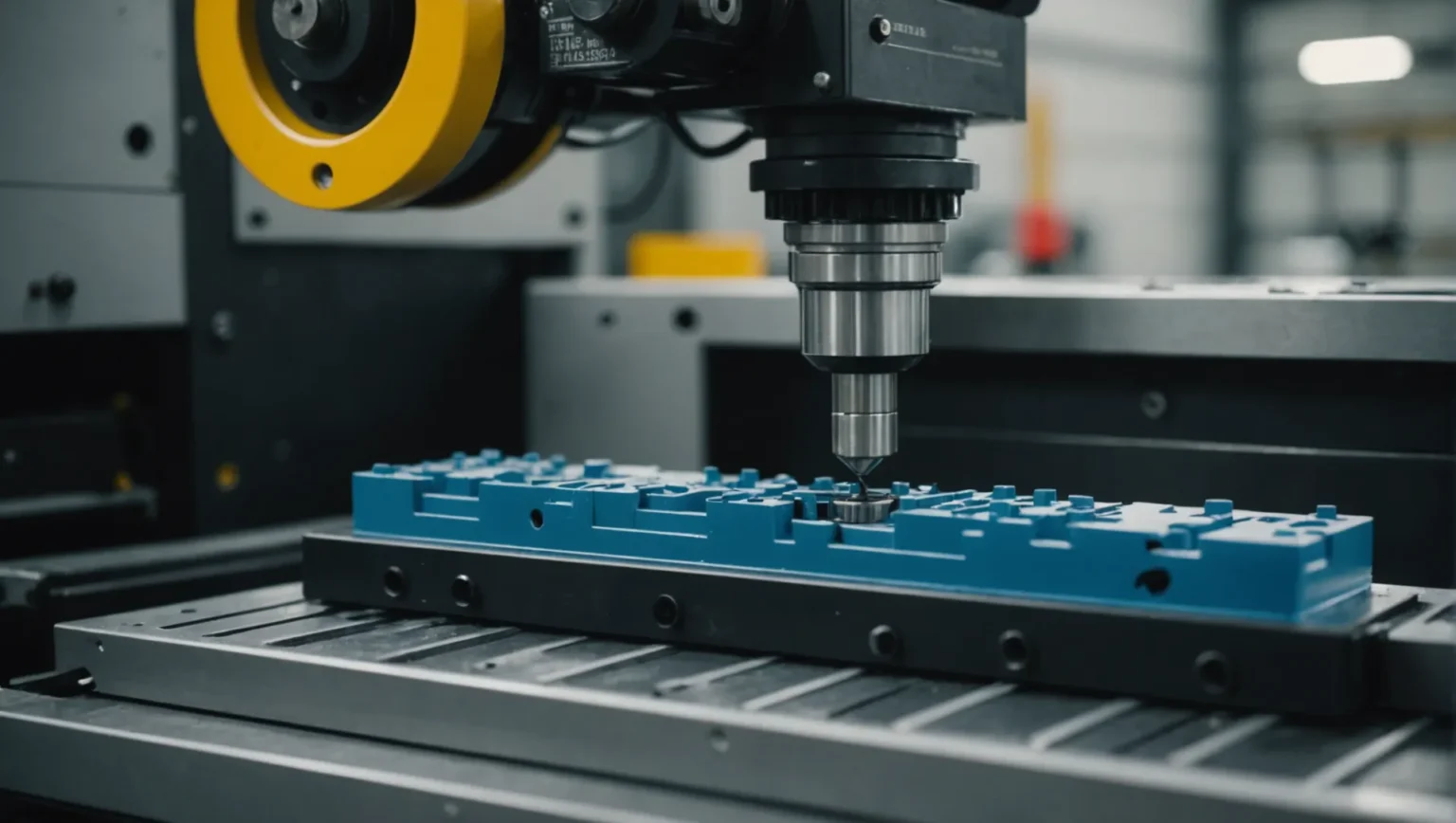

Por que o projeto do molde é crucial para prevenir o colapso?

Um molde bem projetado é fundamental para evitar o colapso estrutural das peças de polipropileno, garantindo durabilidade e função.

O projeto do molde é vital para evitar o colapso das peças de polipropileno, abordando fatores como uniformidade da espessura da parede, posicionamento da comporta e eficiência da exaustão. O projeto adequado do molde garante uma distribuição uniforme do material, reduz o estresse interno e melhora a estabilidade da peça.

A importância da espessura uniforme da parede

Um dos aspectos fundamentais do projeto do molde é garantir que a espessura da parede das peças permaneça uniforme. Quando as peças de polipropileno têm espessura de parede irregular, as taxas de resfriamento e encolhimento diferem significativamente em toda a peça. Seções de paredes espessas esfriam mais lentamente e encolhem mais, levando a tensões internas que podem causar colapso durante a desmoldagem.

Para mitigar esse problema, os projetistas devem buscar espessuras de parede consistentes em toda a peça. Se as variações forem inevitáveis, a incorporação de recursos estruturais, como nervuras e filetes de transição, pode ajudar a distribuir a tensão de maneira mais uniforme e reduzir o risco de colapso.

Posicionamento da porta para fluxo uniforme de material

A posição da porta é outro fator crucial no projeto do molde que afeta a qualidade da peça. Uma porta mal posicionada pode levar à distribuição desigual do material, resultando em escassez ou excesso de material em diferentes áreas da peça. Esta inconsistência durante a fase de resfriamento muitas vezes resulta em colapso.

Os projetistas devem considerar cuidadosamente as características de fluxo do polipropileno, juntamente com a geometria da peça, para selecionar uma posição de comporta que garanta um enchimento uniforme. Por exemplo, a colocação de comportas em pontos estratégicos pode facilitar percursos de fluxo equilibrados que minimizem potenciais fraquezas.

Sistemas de exaustão eficientes

A exaustão eficiente dos gases do molde é essencial para evitar áreas de alta pressão que podem impedir o fluxo do material e levar ao enchimento insuficiente. O projeto de exaustão inadequado retém o ar, causando compressão e subsequente colapso após o resfriamento.

A implementação de um sistema de exaustão bem planejado, que pode incluir ranhuras de exaustão ou aberturas de ventilação entre as superfícies divisórias, permite que os gases escapem suavemente. Isto não só melhora a distribuição do material, mas também contribui para a estabilidade geral da peça.

Explore mais sobre as técnicas de projeto de moldes 4 para aprofundar sua compreensão de como essas estratégias podem ser implementadas na prática. Ao focar nesses elementos-chave do projeto do molde, os fabricantes podem melhorar significativamente a integridade estrutural das peças de polipropileno.

A espessura uniforme da parede evita o colapso da peça.Verdadeiro

A espessura consistente da parede reduz as diferenças de tensão e contração.

O posicionamento inadequado do portão leva à escassez de material.Verdadeiro

A colocação incorreta da porta causa distribuição desigual do material.

Como o tempo de resfriamento pode influenciar a estabilidade estrutural?

O tempo de resfriamento é um fator crítico na moldagem por injeção, impactando a estabilidade estrutural das peças de polipropileno.

O tempo de resfriamento adequado garante que as peças de polipropileno solidifiquem totalmente, reduzindo o risco de colapso devido ao resfriamento insuficiente.

A ciência por trás do tempo de resfriamento

No mundo da moldagem por injeção 5 , o tempo de resfriamento é um parâmetro fundamental. Afeta diretamente a solidificação de uma peça de polipropileno e sua subsequente estabilidade estrutural. O resfriamento inadequado pode deixar o material em um estado semissólido, aumentando a probabilidade de colapso sob peso ou tensão. Por outro lado, o resfriamento excessivo pode levar a ciclos de produção mais longos, impactando a eficiência.

Solidificação de Materiais

Durante a fase de resfriamento, ocorre a transição do estado fundido para o sólido. Esta fase é crucial porque determina a resistência e estabilidade final da peça moldada. Se o resfriamento for interrompido, as áreas dentro da peça podem não atingir a solidificação total, levando a pontos fracos propensos ao colapso.

| Cenário de resfriamento | Resultado |

|---|---|

| Resfriamento insuficiente | Seções parcialmente solidificadas, risco de colapso |

| Resfriamento ideal | Solidificação completa, integridade estrutural |

| Resfriamento excessivo | Aumento do tempo de ciclo, redução da eficiência |

Considerações para resfriamento ideal

- Espessura da peça: Seções espessas requerem tempos de resfriamento mais longos para garantir solidificação uniforme. Peças de paredes finas esfriam mais rápido, mas ainda podem precisar de atenção para evitar empenamento ou encolhimento.

- Temperatura do molde: Manter uma temperatura adequada do molde garante que o calor seja extraído da peça de maneira eficiente, auxiliando no resfriamento uniforme.

- Canais de resfriamento: Canais de resfriamento adequadamente projetados dentro do molde podem melhorar a dissipação de calor, promovendo resfriamento uniforme em toda a peça.

Equilibrando eficiência e qualidade

Embora seja essencial garantir um tempo de arrefecimento adequado para evitar falhas estruturais, os fabricantes também enfrentam o desafio de manter taxas de produção eficientes. Este equilíbrio pode ser alcançado através de:

- Otimizando o design do canal de resfriamento para aumentar a eficiência da extração de calor.

- Ajustar parâmetros do processo como temperatura do molde e tempo de ciclo com base na geometria da peça.

- Utilização de software de simulação para prever o comportamento do resfriamento e otimizar as configurações.

Concluindo, gerir eficazmente o tempo de arrefecimento não se trata apenas de prevenir o colapso, mas também de alcançar um equilíbrio delicado entre qualidade e eficiência de produção. Para os fabricantes, compreender esta dinâmica pode levar a peças de polipropileno mais robustas e confiáveis.

O resfriamento insuficiente causa o colapso do polipropileno.Verdadeiro

Sem refrigeração adequada, as peças permanecem semissólidas, correndo o risco de colapsar.

O resfriamento excessivo aumenta a eficiência da produção.Falso

O resfriamento excessivo aumenta o tempo do ciclo, reduzindo a eficiência da produção.

Conclusão

Ao abordar as propriedades dos materiais, os parâmetros do processo e o projeto do molde, os fabricantes podem reduzir significativamente o risco de colapso e aumentar a confiabilidade do produto.

-

Saiba como o encolhimento afeta a precisão dimensional em peças moldadas.: A partir desses resultados, o encolhimento para uma classe e peça específicas pode ser previsto com precisão começando com a espessura desejada da peça. Este é um fixo ... ↩

-

Explore estratégias eficazes de controle de qualidade para peças moldadas por injeção.: A primeira etapa é a fase de projeto, seguida pela inspeção de molde e pré-produção e controle de qualidade em processo e inspeção final. ↩

-

Descubra diferentes classes que oferecem melhores capacidades de enchimento de moldes.: A alta fluidez e alto brilho do Moplen RP5007 permitem reduzir as temperaturas de processamento em 10 a 20°C, aumentar as velocidades de injeção, … ↩

-

Descubra estratégias avançadas de projeto de molde para aprimorar a integridade da peça: Seis exemplos de projetos de peças com rebaixos: tampa TE, tampa CT, colar roscado, prescrição, dosagem e projeto de rosca longa. Corte inferior… ↩

-

Explore os efeitos significativos do tempo de resfriamento na moldagem por injeção: 80%. É quanto do ciclo de moldagem é gasto no resfriamento da peça plástica. Essa é uma grande parte do processo, por isso é importante ... ↩