Você já se perguntou por que aquelas marcas de canal de alimentação irritantes aparecem em seus produtos com formato tão preciso?

As marcas de injeção em produtos moldados por injeção são causadas por projeto inadequado do ponto de injeção, configurações incorretas do processo e propriedades do material. Otimizar as características do ponto de injeção e ajustar as velocidades e pressões de injeção pode ajudar a reduzir essas marcas.

Entender por que as marcas de injeção aparecem é apenas o começo. Me senti como um detetive quando vi essas marcas pela primeira vez. Tentei desvendar um mistério. Percebi que tudo ficou mais claro depois de analisar os erros de projeto e de processo. Por exemplo, ajustei a posição do ponto de injeção em um projeto para uma empresa de eletrônicos. Essa simples mudança melhorou muito a aparência do produto. Pequenas mudanças levam a grandes melhorias. Compartilhar essas informações ajuda outras pessoas a aprimorarem seu trabalho. A qualidade do produto realmente melhora dessa forma.

As marcas de injeção resultam de um projeto incorreto do ponto de injeção.Verdadeiro

Um projeto inadequado do ponto de injeção pode causar marcas de canal de alimentação, afetando o fluxo do material.

Ajustar a velocidade de injeção aumenta as marcas de injeção.Falso

Otimizar a velocidade de injeção ajuda a reduzir as marcas de canal de alimentação, garantindo um fluxo adequado.

- 1. Como o projeto do ponto de injeção afeta as marcas de injeção?

- 2. Como os parâmetros de moldagem por injeção afetam as marcas de injeção?

- 3. Como as propriedades do material plástico influenciam as marcas de injeção?

- 4. Será que as tecnologias avançadas podem ajudar a reduzir as marcas de injeção?

- 5. Conclusão

Como o projeto do ponto de injeção afeta as marcas de injeção?

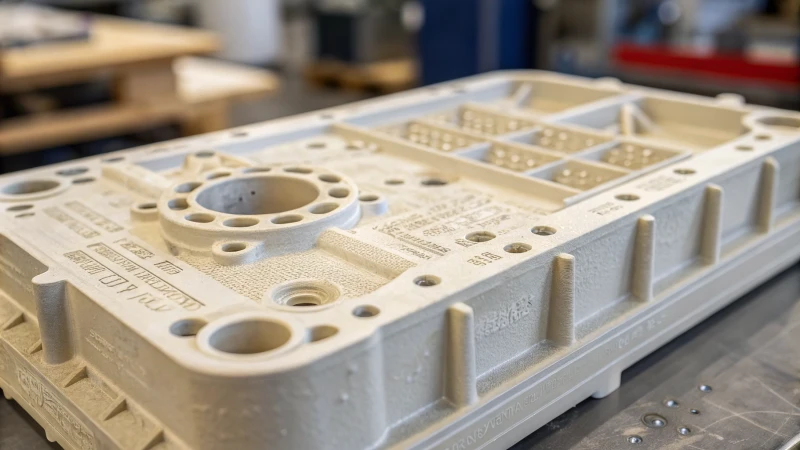

Observe uma peça de plástico. Veja a marca do canal de injeção? Ela se destaca bastante. O design do ponto de injeção causa isso. Aprenda como esses designs afetam as marcas.

O design do ponto de injeção impacta significativamente as marcas de injeção, pois controla o fluxo e o resfriamento do plástico fundido. Problemas com o tamanho, formato ou localização do ponto de injeção provavelmente resultarão em marcas visíveis. Essas marcas afetam a aparência e a funcionalidade do produto.

O impacto do tamanho do portão

O tamanho do ponto de injeção desempenha um papel crucial na formação das marcas de injeção. Imagine despejar um milkshake grosso por um canudo. Se o canudo for muito grande, você derrama tudo. Se for muito pequeno, o líquido mal flui. Um ponto de injeção grande faz com que o plástico se mova lentamente, criando marcas grossas perto dele. Por outro lado, um ponto de injeção pequeno empurra o plástico muito rápido, resultando em padrões irregulares.

| Tamanho do portão | Impacto nas marcas de injeção |

|---|---|

| Muito grande | Marcas espessas e pronunciadas devido à estagnação |

| Muito pequeno | Jatos e padrões irregulares |

Lembro-me de um projeto em que ajustamos o tamanho do portão durante semanas até encontrarmos o tamanho certo.

Formato do portão e suas consequências

No início da minha carreira, projetei uma peça com um ponto de injeção minúsculo e logo aprendi por que o formato é tão importante. Durante a desmoldagem, o plástico aderiu ao pino do ponto de injeção, deixando marcas ásperas. Um formato de ponto de injeção inadequado¹ pode arruinar tudo; por exemplo, um ponto de injeção lateral em um ângulo incorreto impede o fluxo suave e resulta em marcas de fusão indesejáveis.

Localização estratégica do portão

A instalação de portões exige um planejamento cuidadoso. Portões posicionados muito perto de uma superfície visível tornam-se pouco atraentes. Certa vez, instalamos um portão junto a uma seção de parede fina, o que resultou em fotos curtas e marcas visíveis.

| Localização do portão | Efeito nas marcas de injeção |

|---|---|

| Próximo à superfície | Afeta negativamente a aparência |

| Área de paredes finas | Tiros curtos e vestígios visíveis |

A localização estratégica dos portões deve sempre ser planejada cuidadosamente para solucionar esses problemas.

Parâmetros de Moldagem por Injeção

Ajustar as configurações de injeção é como afinar um instrumento. Alta pressão causa turbulência ao redor do bico, enquanto alta velocidade gera calor por cisalhamento; ambos deixam marcas mais visíveis.

Passei dias ajustando essas configurações com o objetivo de aperfeiçoar nossa produção.

Propriedades dos materiais

A fluidez do plástico também é muito importante. Materiais que não fluem facilmente podem preencher o molde de forma inadequada, resultando em marcas de injeção visíveis. Quando os materiais fluem com muita facilidade, sem o controle adequado dos parâmetros, os efeitos de jateamento se tornam evidentes.

Compreender esses aspectos ajuda a criar canais de injeção eficientes que reduzem as marcas de injeção e melhoram a qualidade do produto. Cada projeto me ensina algo novo que molda minha abordagem para criar designs melhores.

Um canal de alimentação amplo reduz as marcas de vazamento, diminuindo a taxa de fluxo.Falso

Um canal de alimentação grande causa estagnação, resultando em marcas de canal de alimentação mais espessas.

Altas velocidades de injeção diminuem as marcas de canais de alimentação.Falso

A velocidade excessiva aumenta o calor por cisalhamento, piorando as marcas de injeção.

Como os parâmetros de moldagem por injeção afetam as marcas de injeção?

Você já parou para pensar por que as marcas de injeção sempre aparecem nas suas peças moldadas? A resposta está nas configurações da moldagem por injeção.

Pressão, velocidade e temperatura são importantes na moldagem por injeção. Esses fatores afetam a formação das marcas de injeção. Ajustá-los corretamente ajuda a reduzir bastante os defeitos. Essa melhoria realmente muda a aparência e o funcionamento das peças plásticas.

Principais parâmetros de moldagem por injeção que influenciam as marcas de injeção

Quando comecei a estudar moldagem por injeção, descobri como parâmetros como pressão e velocidade afetam significativamente as marcas de injeção. É semelhante a equilibrar uma receita. Se houver excesso de um elemento, o resultado será imperfeito.

Pressão e velocidade de injeção

Logo percebi que a pressão excessiva era um problema comum. Imagine girar demais o chocolate derretido na entrada da máquina, como quem bate chantilly com muita força. Marcas visíveis se tornam perceptíveis. A alta velocidade, por outro lado, lembra dirigir um carro de corrida em alta velocidade. Isso leva à decomposição e àquelas marcas de queimado indesejáveis.

| Parâmetro | Efeito |

|---|---|

| Alta pressão | Fluxo turbulento, marcas visíveis |

| Alta velocidade | Decomposição, marcas de queimadura 3 |

Temperatura do Molde

Observar como a temperatura do molde altera o resfriamento foi realmente esclarecedor. Temperaturas mais altas retardam o resfriamento, deixando marcas de injeção espessas. É como uma panela que cozinha em fogo baixo por muito tempo. Se estiver muito frio, podem aparecer áreas com preenchimento insuficiente e marcas visíveis.

Propriedades dos Materiais e Seus Efeitos

Escolher o plástico certo é semelhante a escolher a massa para o seu molho. Plásticos com baixa fluidez podem apresentar problemas na entrada do fluxo. Isso resulta em estagnação e marcas visíveis. Plásticos termossensíveis enfrentam problemas com altas temperaturas ou taxas de cisalhamento, causando descoloração queimadura na entrada do fluxo.

Considerações sobre o projeto de portões

Tamanho e formato do portão

Lembro-me de projetar canais de injeção que eram ou muito grandes ou muito pequenos. Canais grandes agem como funis, causando estagnação. Canais pequenos jorram como uma mangueira de alta pressão, resultando em padrões irregulares. O formato do canal também importa muito; canais muito finos podem deixar marcas ásperas devido à adesão.

| Fator de projeto do portão | Impacto nas marcas de injeção |

|---|---|

| Diâmetro grande | Estagnação perto do portão |

| Diâmetro pequeno | Jatos, padrões irregulares |

| Formato inadequado | Marcas ásperas ou pronunciadas |

Localização do Portão

O posicionamento do portão é crucial, assim como a disposição dos elementos em uma galeria. Colocar um portão muito perto de superfícies visíveis prejudica a estética do produto. Um posicionamento inadequado também pode causar falhas na projeção em áreas com paredes finas devido à pressão insuficiente.

Aprender mais sobre defeitos de moldagem por injeção pode realmente melhorar seu processo de produção.

A alta pressão de injeção causa fluxo turbulento.Verdadeiro

Pressão excessiva faz com que o metal fundido gire no ponto de entrada, formando marcas.

Temperaturas baixas do molde causam marcas de injeção mais espessas.Falso

As baixas temperaturas dificultam o fluxo, causando enchimento insuficiente e marcas visíveis.

Como as propriedades do material plástico influenciam as marcas de injeção?

Você já parou para pensar por que alguns objetos de plástico têm aquelas pequenas marcas irritantes?

As propriedades dos materiais plásticos incluem fluidez e sensibilidade ao calor. Essas propriedades afetam diretamente a formação de marcas de injeção. Plásticos altamente fluidos provavelmente preenchem os moldes com facilidade. No entanto, eles correm o risco de criar marcas de injeção. Plásticos altamente fluidos apresentam esse problema. Plásticos sensíveis ao calor se decompõem em altas temperaturas. Essa decomposição leva a marcas de injeção distintas, que se tornam visíveis.

Fluidez de Materiais Plásticos

A fluidez do plástico é semelhante a despejar um milkshake espesso em um copo estreito. Plásticos com baixa fluidez encontram dificuldades para preencher o molde de forma uniforme. Imagine um composto 6 sendo expelido, deixando marcas de canal de alimentação visíveis. Em contraste, plásticos mais fluidos fluem muito rápido, como um milkshake espirrando para todos os lados. Isso é chamado de jateamento. Encontrar o equilíbrio certo é delicado. Os projetos de moldes e as configurações de injeção frequentemente precisam de ajustes.

| Tipo de plástico | Fluidez | Impacto da marca do canal de alimentação |

|---|---|---|

| Fluxo fraco | Alta resistência | Marcas proeminentes |

| Bom fluxo | Abastecimento fácil, jato de risco | Vestígios irregulares se não controlados |

Sensibilidade térmica dos plásticos

A sensibilidade térmica dos plásticos é implacável. Certa vez, usei PVC que se decompôs em altas temperaturas, deixando marcas de queimado bem visíveis. Variar a temperatura e a taxa de cisalhamento torna-se crucial para evitar esses problemas.

Por exemplo, o PVC pode se decompor, produzindo marcas de queimadura e descoloração 7 devido a alterações na taxa de fluxo de material fundido e na pressão perto do ponto de injeção. Para mitigar isso, a otimização dos parâmetros do processo de moldagem por injeção 8 , como o ajuste da temperatura e da taxa de cisalhamento, é essencial.

Influência do projeto de portas lógicas irracionais

Certa vez, ignorei o projeto do bico de injeção em um projeto. Usar um bico grande diminuiu o fluxo, levando à estagnação e a traços mais espessos. Um bico pequeno causou jatos de fluxo rápido, formando padrões irregulares.

Um projeto de ponto de injeção irracional pode exacerbar significativamente as marcas de injeção. O formato e a localização do ponto de injeção também são muito importantes; por exemplo, pontos de injeção minúsculos podem deixar marcas ásperas se o plástico aderir ao pino durante a desmoldagem.

Compreender esses pequenos detalhes nos materiais plásticos realmente moldou minha trajetória como designer. Cada tipo de plástico tem suas peculiaridades e características próprias. O manuseio cuidadoso é essencial para se obter a melhor qualidade nas peças moldadas.

Plásticos altamente fluidos sempre evitam marcas de canais de injeção.Falso

Embora preencham os moldes com facilidade, correm o risco de esguichar se a velocidade não for controlada.

A sensibilidade térmica afeta a visibilidade das marcas de injeção.Verdadeiro

Plásticos sensíveis podem se decompor, causando marcas de queimadura perto do portão.

Será que as tecnologias avançadas podem ajudar a reduzir as marcas de injeção?

Você já pensou em como se livrar das marcas indesejadas dos canais de injeção?

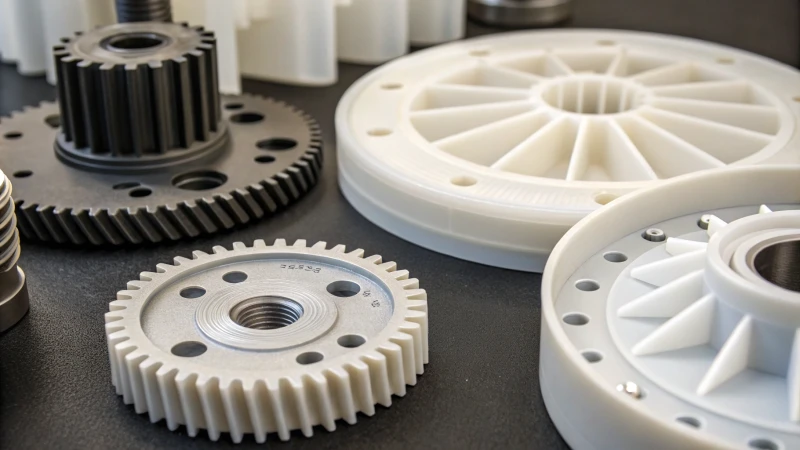

Tecnologias avançadas incluem moldagem de precisão e sensores inteligentes. Essas tecnologias revolucionam a redução de marcas de injeção. Elas oferecem controle preciso sobre os parâmetros de moldagem. Essa precisão melhora a qualidade do produto e também reduz defeitos visíveis.

Explorando técnicas de moldagem de precisão

As técnicas de moldagem de precisão resolvem diretamente os problemas de marcas de injeção. Lembro-me da primeira vez que vi como um ponto de injeção bem projetado transformava tudo. O software avançado de projeto assistido por computador ( CAD) nos ajuda a ajustar os projetos dos pontos de injeção para aperfeiçoá-los. Isso evita problemas causados por tamanhos ou formatos inadequados. O software faz mais do que projetar; ele simula a dinâmica de fluidos, garantindo que o plástico fundido se espalhe uniformemente por todos os pequenos espaços, reduzindo defeitos indesejáveis.

Integração de sensores inteligentes

Imagine um guarda que nunca dorme, sempre observando o processo de moldagem por injeção. Sensores inteligentes fazem exatamente isso. Eles monitoram fatores como pressão e velocidade de injeção. Lembro-me de um projeto em que os sensores detectaram um problema durante a produção, evitando peças defeituosas. Esses pequenos heróis nos permitem corrigir problemas imediatamente e prevenir contratempos como altas taxas de cisalhamento, que podem causar marcas de queimadura no ponto de injeção.

| Parâmetro | Método tradicional | Abordagem de tecnologia avançada |

|---|---|---|

| Velocidade de injeção | Calibração manual | Ajuste automático |

| Temperatura do Molde | Configurações fixas | Controle dinâmico |

Materiais e inovações

Escolher o material certo é como escolher o parceiro perfeito; pode realmente determinar o sucesso do seu projeto. Polímeros com fluidez aprimorada são um divisor de águas, pois fluem melhor e resolvem problemas como estagnação e preenchimento irregular. O controle da temperatura do molde impede a decomposição de plásticos sensíveis ao calor, preservando a qualidade dos nossos produtos.

Lembro-me de testar novos compósitos em condições extremas; os resultados foram surpreendentes, demonstrando que aprender sobre as propriedades dos materiais é valioso.

O papel da inteligência artificial

A IA vai além de ser apenas uma palavra da moda; ela funciona como nossa bola de cristal para possíveis problemas de moldagem. O aprendizado de máquina examina dados históricos para prever problemas, como posicionamento incorreto dos pontos de injeção, antes que eles aconteçam. É como adicionar olhos extras aos nossos projetos, ajudando-nos a ajustar proativamente as configurações para melhorar a eficiência e reduzir defeitos.

Essas tecnologias têm grande potencial, mas precisam de desenvolvimento e testes contínuos para uma integração perfeita aos processos de fabricação regulares. Conhecer os limites e as possibilidades de cada tecnologia é crucial para aqueles que desejam melhorar a qualidade e a eficiência dos produtos.

Saiba mais sobre as aplicações da IA na indústria de manufatura 11. Descubra como elas podem prever e resolver problemas complexos antes que eles surjam.

A IA prevê locais inadequados para os pontos de injeção na moldagem.Verdadeiro

A IA utiliza dados históricos para prever possíveis problemas, como a localização de portões.

A calibração manual é utilizada para o controle dinâmico da temperatura do molde.Falso

A tecnologia avançada utiliza sistemas automatizados para o controle dinâmico da temperatura do molde.

Conclusão

As marcas de canais de injeção em produtos moldados por injeção surgem devido a um projeto inadequado do ponto de injeção, configurações incorretas do processo e propriedades inadequadas do material. Ajustes nessas áreas podem melhorar significativamente a qualidade do produto.

-

Aprenda como diferentes tamanhos de ponto de injeção influenciam o fluxo e o resfriamento do plástico, impactando a visibilidade das marcas de injeção. ↩

-

Descubra como os ângulos de entrada lateral afetam o fluxo de plástico e as marcas de fusão durante a moldagem. ↩

-

Aprenda como controlar a velocidade de injeção pode prevenir defeitos comuns, como marcas de canais de injeção queimados ou descoloridos. ↩

-

Descubra como as propriedades térmicas dos plásticos influenciam a formação de marcas de injeção durante a moldagem. ↩

-

Obtenha informações sobre diversos defeitos na moldagem por injeção e estratégias eficazes para mitigá-los. ↩

-

Aprenda como os materiais de enchimento em compósitos afetam a fluidez do plástico e o impacto das marcas de injeção. ↩

-

Compreenda os efeitos da decomposição do PVC na qualidade da moldagem por injeção. ↩

-

Encontre estratégias para otimizar os parâmetros e minimizar as marcas de injeção. ↩

-

Explore os desafios e soluções associados a projetos de portões de precisão. ↩

-

Descubra como o software CAD aprimora a precisão na moldagem por injeção, otimizando o projeto dos pontos de injeção e reduzindo defeitos. ↩

-

Descubra como a IA está transformando os processos de fabricação, prevendo problemas, aumentando a eficiência e reduzindo defeitos. ↩