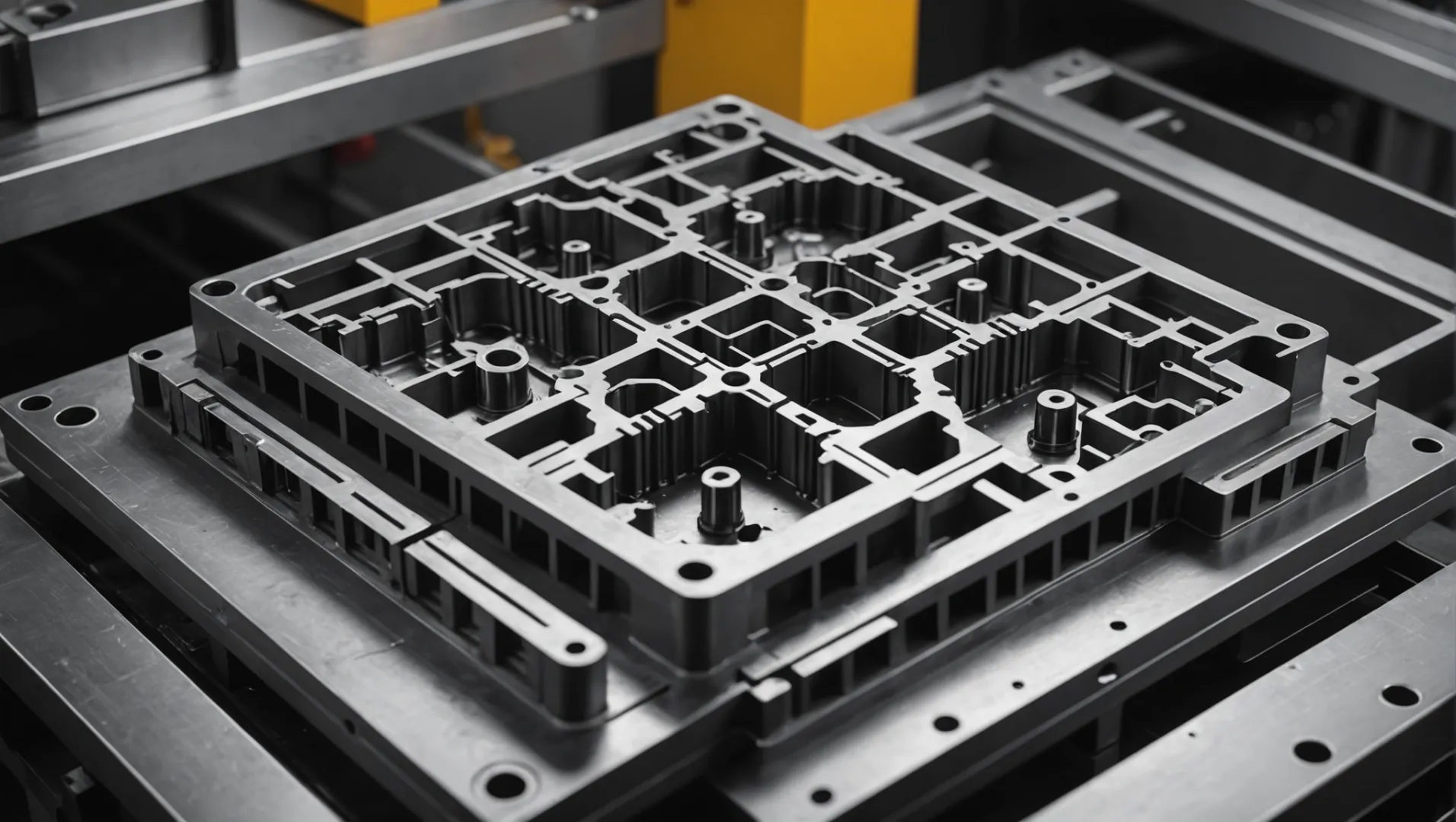

A moldagem por injeção é uma maravilha da manufatura moderna, mas não está isenta de problemas. Descolamento e rachaduras podem comprometer a integridade dos seus produtos, resultando em defeitos dispendiosos.

A delaminação e as fissuras em produtos moldados por injeção são causadas principalmente por pressão de injeção insuficiente, temperatura inadequada do molde, problemas com o material e falhas de projeto. Esses defeitos podem ser evitados otimizando as condições de processamento, selecionando materiais adequados e aprimorando o projeto do molde.

Embora essas informações iniciais ofereçam uma visão geral rápida, compreender os detalhes complexos desses defeitos e suas soluções é essencial para qualquer pessoa envolvida no projeto ou fabricação de produtos. Continue lendo para explorar insights mais aprofundados que podem aprimorar significativamente seus processos de produção.

A pressão de injeção insuficiente causa o descolamento.Verdadeiro

A baixa pressão não consegue preencher completamente a cavidade do molde, enfraquecendo a ligação.

Como a pressão de injeção afeta a integridade do produto?

A pressão de injeção na moldagem é crucial para manter a integridade e a qualidade do produto.

A pressão de injeção impacta diretamente a integridade do produto, influenciando a qualidade do preenchimento do molde, afetando a resistência da ligação e contribuindo para defeitos como rachaduras ou descolamento. Ao ajustar a pressão de injeção adequadamente, os fabricantes podem garantir melhor desempenho e maior durabilidade do produto.

O papel da pressão de injeção na moldagem

A pressão de injeção é um parâmetro crítico no processo de moldagem por injeção. Ela determina a eficiência com que o plástico fundido preenche a cavidade do molde. Se a pressão de injeção for insuficiente, o plástico fundido pode não preencher completamente a cavidade, resultando em peças incompletas ou em uma adesão fraca à superfície do molde. Isso pode causar descolamento, onde as peças se separam do molde de forma inadequada, comprometendo a integridade do produto.

Por outro lado, a pressão de injeção excessiva pode gerar tensões internas no molde, causando deformações ou fissuras no produto. O equilíbrio da pressão de injeção é essencial para obter o preenchimento ideal do molde sem introduzir defeitos relacionados a tensões.

Defeitos comuns causados por pressão de injeção inadequada

- Descolamento: A pressão insuficiente impede que o material fundido seja pressionado firmemente contra as paredes do molde, resultando em uma ligação fraca.

- Rachaduras: A alta pressão pode sobrecarregar o material ou o molde, resultando em rachaduras.

| Tipo de defeito | Causa | Contramedida recomendada |

|---|---|---|

| Descolamento | Baixa pressão de injeção | Aumentar a pressão de injeção |

| Rachaduras | Alta pressão de injeção | Reduza a pressão de injeção |

Otimizando a pressão de injeção para melhor integridade do produto

Os fabricantes podem adotar diversas medidas para otimizar a pressão de injeção:

- Ajuste os parâmetros do processo: Calibre cuidadosamente a velocidade e a pressão de injeção 1 para atender aos requisitos específicos do material e do produto.

- Monitore a qualidade do preenchimento do molde: utilize sensores para detectar áreas com preenchimento insuficiente em tempo real.

- Manutenção regular: Certifique-se de que os moldes estejam livres de obstruções que possam alterar a distribuição da pressão.

Estudos de caso: aplicações do mundo real

Um estudo de caso na indústria automotiva destacou como a otimização da pressão de injeção reduziu os incidentes de descolamento em 30% e melhorou a consistência geral das peças.

Em outro caso, um fabricante de eletrônicos de consumo ajustou seus parâmetros de injeção com base em dados de monitoramento em tempo real. Eles conseguiram uma redução significativa nas fissuras induzidas por tensão, resultando em maior durabilidade do produto.

Compreender como a pressão de injeção afeta a integridade do produto permite que os fabricantes tomem decisões informadas que melhoram a qualidade e reduzem os defeitos. Essas informações são vitais para qualquer pessoa envolvida no projeto ou na fabricação de produtos . Ao explorar esses aspectos, as empresas podem aprimorar seus processos de produção e entregar produtos superiores ao mercado.

A alta pressão de injeção causa rachaduras nos produtos.Verdadeiro

A pressão excessiva leva a tensões internas, resultando em fissuras.

A baixa pressão de injeção evita o descolamento.Falso

Pressão insuficiente leva a problemas de adesão e descolamento.

Qual o papel da temperatura do molde na prevenção de defeitos?

A temperatura do molde é um fator crucial na moldagem por injeção, influenciando tanto a qualidade do produto quanto a prevenção de defeitos.

A temperatura do molde impacta significativamente a prevenção de defeitos, afetando o desempenho da desmoldagem e a tensão interna dos produtos moldados. O controle adequado da temperatura pode mitigar problemas como descolamento e fissuras, garantindo maior qualidade e durabilidade.

O impacto da temperatura do molde no desempenho da desmoldagem

A temperatura do molde desempenha um papel crucial no processo de desmoldagem de produtos moldados por injeção. Uma temperatura muito alta pode fazer com que o plástico fundido grude no molde, dificultando a remoção do produto. Por outro lado, uma temperatura muito baixa resulta no resfriamento rápido do plástico, causando contração irregular e possível descolamento. Ao otimizar a temperatura do molde, os fabricantes podem facilitar a desmoldagem e reduzir a ocorrência de defeitos.

Exemplo: Considere um cenário em que a temperatura do molde esteja excessivamente alta. O plástico pode aderir à superfície do molde, dificultando sua remoção sem danificar o produto. Por outro lado, se a temperatura do molde estiver muito baixa, o resfriamento rápido pode levar a uma contração irregular, fazendo com que o produto se desprenda prematuramente da superfície do molde.

Garantir temperatura uniforme do molde

A temperatura uniforme do molde é crucial para evitar defeitos como rachaduras. Variações de temperatura ao longo do molde podem levar a uma contração irregular, criando tensões internas que excedem a resistência do material, resultando em rachaduras. Técnicas como o uso de resistências de aquecimento ou máquinas de controle de temperatura a óleo podem ajudar a manter temperaturas consistentes em todo o molde.

Exemplo: Uma configuração de fabricação que utiliza aquecimento desigual pode fazer com que diferentes partes do produto esfriem em taxas diferentes, induzindo tensão e potencial fissuração. Ao implementar métodos de aquecimento uniforme, esses riscos são minimizados.

Estratégias para Otimização da Temperatura

Para otimizar a temperatura do molde de forma eficaz, é essencial considerar diversos fatores:

- Características do material: Materiais diferentes requerem configurações de temperatura específicas para fluxo e solidificação ideais.

- Design do produto: Projetos complexos podem exigir controle de temperatura personalizado para garantir um resfriamento uniforme.

- Fatores externos: As condições ambientais e a eficiência do equipamento também podem afetar o controle da temperatura do molde.

Exemplo: A utilização de uma unidade de controle de temperatura de molde 3 pode ajudar a manter configurações de temperatura precisas, adaptadas às especificações do material e do projeto, reduzindo significativamente as taxas de defeito.

Em resumo, o controle adequado da temperatura do molde é indispensável para evitar defeitos em produtos moldados por injeção. Ao compreender e implementar estratégias de temperatura ideais, os fabricantes podem melhorar a qualidade e a durabilidade do produto.

Temperaturas elevadas no molde podem causar a aderência do produto.Verdadeiro

O calor excessivo faz com que o plástico grude no molde, dificultando a desmoldagem.

A baixa temperatura do molde evita problemas de descolamento.Falso

As baixas temperaturas causam resfriamento rápido, levando a encolhimento desigual e descolamento.

Por que a seleção de materiais é crucial na moldagem por injeção?

A escolha do material certo para moldagem por injeção é crucial para garantir o desempenho, a durabilidade e a relação custo-benefício do produto.

A seleção do material na moldagem por injeção afeta a resistência, a durabilidade e a capacidade de fabricação do produto. O material inadequado pode levar a defeitos como descolamento e rachaduras. É preciso considerar as propriedades de fluxo do material, o teor de umidade e a compatibilidade com o projeto do molde para garantir um produto de alta qualidade.

Compreendendo as propriedades dos materiais

A escolha do material na moldagem por injeção é fundamental, pois influencia diretamente as propriedades mecânicas final . Isso inclui resistência à tração, flexibilidade e resistência a diversos fatores ambientais, como temperatura e produtos químicos. Selecionar um material adequado à aplicação pretendida do produto garante seu desempenho eficaz nas condições esperadas.

Fluxo de Materiais e Processo de Moldagem

Materiais com características de fluxo deficientes podem levar ao preenchimento incompleto do molde, resultando em defeitos como descolamento. Para evitar isso, é importante escolher um material com propriedades de fluxo adequadas ao projeto específico do molde e aos parâmetros de injeção. Por exemplo, materiais como náilon e polietileno apresentam comportamentos de fluxo diferentes; compreender essas diferenças pode auxiliar na tomada de uma decisão mais precisa.

Gestão do teor de umidade

O teor de umidade nos materiais pode afetar significativamente o processo de moldagem. Altos níveis de umidade podem causar problemas como bolhas ou vazios no produto, enquanto materiais secos garantem um funcionamento suave. Portanto, processos de pré-tratamento, como a secagem, são essenciais antes que o material seja utilizado na moldagem. Essa etapa garante que o produto final esteja livre de imperfeições causadas pela umidade.

Compatibilidade com o projeto do molde

O projeto do molde em si deve complementar o material escolhido. Os materiais reagem de forma diferente sob tensão e variações de temperatura, o que exige um projeto que acomode essas características. Por exemplo, um material propenso a alta contração pode exigir um molde projetado com folgas extras para compensar esse fator.

Equilibrando custo e desempenho

Por fim, o equilíbrio entre custo-benefício e desempenho é crucial. Embora alguns materiais de alto desempenho possam oferecer excelentes atributos, eles também podem aumentar significativamente os custos. Analisar a relação custo-benefício para cada material em potencial é necessário para garantir que tanto os custos de produção quanto a qualidade do produto permaneçam dentro dos parâmetros desejados.

Em conclusão, uma análise cuidadosa das propriedades dos materiais e da compatibilidade com o projeto e as condições de processamento pode prevenir defeitos como descolamento e fissuras, garantindo o sucesso de um projeto de moldagem por injeção.

O fluxo de material afeta a qualidade da moldagem por injeção.Verdadeiro

Um fluxo inadequado pode causar preenchimento incompleto do molde e defeitos.

Um alto teor de umidade melhora a resistência do material.Falso

A alta umidade causa defeitos como bolhas, enfraquecendo o produto.

Como o design de moldes pode minimizar a tensão e o aparecimento de fissuras?

Um projeto de molde eficaz é fundamental para evitar tensões e fissuras em produtos moldados por injeção, garantindo durabilidade e qualidade.

O projeto do molde minimiza a tensão e o risco de fissuras, priorizando a espessura uniforme das paredes, transições suaves e sistemas de resfriamento otimizados. Esses elementos de projeto ajudam a distribuir a tensão uniformemente e a reduzir os pontos fracos no produto final.

Elementos-chave no projeto de moldes

Um projeto de molde adequado é crucial para minimizar defeitos em produtos moldados por injeção. Ao focar nos seguintes elementos, os fabricantes podem reduzir significativamente a tensão e as fissuras:

- Espessura uniforme da parede: Garantir uma espessura uniforme da parede ajuda a distribuir a tensão de maneira uniforme por todo o produto, evitando áreas onde a tensão pode se concentrar e causar rachaduras.

- Transições suaves: Cantos vivos podem concentrar tensões. Ao projetar transições suaves, como cantos arredondados, a tensão pode ser distribuída de maneira mais uniforme, minimizando o risco de fissuras.

- Nervuras de reforço: A adição de nervuras pode aumentar a resistência de um produto sem aumentar excessivamente a espessura da parede, equilibrando assim resistência e peso de forma eficiente.

Otimização do Sistema de Refrigeração

Um sistema de refrigeração bem projetado é essencial para evitar tensões internas que levam ao surgimento de fissuras:

- Canais de resfriamento balanceados: Distribua os canais de resfriamento uniformemente para garantir um resfriamento homogêneo em todo o molde. O resfriamento desigual pode resultar em contração diferencial, levando ao surgimento de trincas.

- Técnicas avançadas de resfriamento: Utilize técnicas como o resfriamento conforme, onde as linhas de resfriamento são projetadas em formatos complexos para se adaptarem melhor à geometria do molde, garantindo uma remoção de calor eficiente.

Estudo de caso: Otimizando a estrutura do molde

Considere um fabricante que enfrenta problemas frequentes de rachaduras em seus produtos. Ao redesenhar o molde com:

- Espessura Uniforme da Parede

- Costelas reforçadas

- Sistemas de refrigeração otimizados

O fabricante reduziu significativamente as taxas de defeito, demonstrando o poder de um projeto de molde bem pensado.

Ao compreender esses princípios, os fabricantes podem aprimorar seus processos para produzir produtos duráveis e de alta qualidade. Para obter mais informações sobre estratégias de projeto de moldes, explorar sistemas de resfriamento inovadores pode oferecer novas perspectivas.

A espessura uniforme da parede reduz a concentração de tensão.Verdadeiro

A distribuição uniforme do material evita tensões localizadas, reduzindo o risco de fissuras.

Cantos vivos aumentam a durabilidade do produto nos moldes.Falso

Cantos vivos concentram a tensão, aumentando a probabilidade de rachaduras.

Conclusão

Ao entender as causas de descolamento e fissuras, você pode implementar estratégias eficazes para melhorar a qualidade e a confiabilidade do produto.

-

Aprenda técnicas para ajustar os parâmetros de injeção para diversos materiais: Ajustando com precisão a temperatura, a pressão, a velocidade e outros fatores-chave, você pode obter resultados consistentes e de alta qualidade, minimizando defeitos… ↩

-

Descubra como um design bem pensado influencia os resultados da moldagem por injeção: Antes de fabricar uma peça plástica, é necessário ter um projeto sólido. Uma vez definido, você pode construir um molde de injeção que atenda às especificações do produto… ↩

-

Descubra como unidades de controle de precisão aprimoram a eficiência da moldagem e a qualidade do produto: Esses benefícios incluem a regulação precisa da temperatura, o que, por sua vez, resulta em melhor qualidade do produto e maior produtividade. ↩

-

Entenda como diferentes materiais afetam o desempenho do produto na moldagem por injeção: Resistentes, rígidos, duros e fortes. Boa lubrificação e resistência a hidrocarbonetos e solventes orgânicos. Boa elasticidade, escorregadios. Baixa fluência. Ótima resistência à fadiga… ↩

-

Descubra como o design do molde impacta a qualidade do produto e a redução de defeitos: Mike Baranoski, engenheiro de design da Rodon, discute como seu papel e um design sólido são cruciais para o processo de moldagem por injeção de plástico. ↩

-

Conheça os métodos de resfriamento de ponta que melhoram a eficiência dos moldes. Os mais representativos são: tecnologia de resfriamento por pulso, tecnologia de resfriamento com gás CO2 e tecnologia de resfriamento com nanofluidos. Este artigo irá… ↩