Navegar no mundo da moldagem por injeção pode parecer caminhar na corda bamba — um pequeno deslize na precisão dimensional pode levar a uma queda em erros dispendiosos.

A variação dimensional em produtos moldados por injeção pode ser causada por parâmetros instáveis da máquina, projeto inadequado do molde, taxas variáveis de contração do plástico, erros nos parâmetros do processo e fatores ambientais. A solução desses problemas exige uma abordagem abrangente que envolva equipamentos, materiais e controles ambientais.

Embora essas informações forneçam uma compreensão fundamental, a complexidade da moldagem por injeção significa que há muito mais a explorar. Aprofunde-se em cada causa e solução para garantir que seu processo de produção alcance a maior precisão possível.

Parâmetros instáveis da máquina causam desvios dimensionais.Verdadeiro

Parâmetros da máquina, como pressão e velocidade, afetam as dimensões do produto.

Como a manutenção de máquinas afeta a precisão dimensional?

No setor de manufatura, a manutenção de máquinas é crucial para garantir a precisão do produto, especialmente em processos de moldagem por injeção.

A manutenção das máquinas impacta significativamente a precisão dimensional, estabilizando os parâmetros de injeção, reduzindo o desgaste e prevenindo falhas nos equipamentos que levam a desvios.

Entendendo a relação entre manutenção de máquinas e precisão

regular das máquinas de moldagem por injeção¹ é vital para manter a qualidade consistente do produto. A variabilidade no desempenho da máquina pode resultar em desvios significativos nas dimensões do produto, levando a erros dispendiosos e retrabalho. Ao seguir um cronograma de manutenção rigoroso, os fabricantes podem garantir que seus equipamentos operem dentro dos parâmetros ideais.

Principais áreas de manutenção

-

Estabilidade da pressão de injeção

Um dos principais objetivos da manutenção de máquinas é garantir uma pressão de injeção estável. A pressão instável pode levar ao preenchimento inconsistente do molde, resultando em desvios dimensionais. Verificações e ajustes regulares ajudam a manter os níveis de pressão desejados.

-

Velocidade de injeção e capacidade de plastificação

Máquinas com manutenção adequada permitem um controle preciso da velocidade de injeção, crucial para reduzir a tensão interna e obter dimensões uniformes do produto. Aprimorar a capacidade de plastificação por meio de limpeza regular e verificações dos componentes também garante a fusão uniforme dos materiais.

| Tarefa de Manutenção | Impacto na precisão dimensional |

|---|---|

| Verificação da pressão de injeção | Garante o preenchimento consistente do molde |

| Regulagem da velocidade de injeção | Reduz o estresse e a variação internos |

| Aumentando a capacidade de plastificação | Promove fusão e fluidez uniformes |

-

Desgaste e substituição de componentes

Com o tempo, componentes como parafusos e cilindros podem sofrer desgaste, afetando a precisão dimensional. A substituição oportuna das peças desgastadas garante o funcionamento eficaz da máquina, mantendo as dimensões precisas do produto.

Benefícios da manutenção de rotina

- Eficiência de custos : Ao prevenir falhas nas máquinas, a manutenção de rotina reduz o tempo de inatividade inesperado e os custos elevados de reparos.

- Qualidade do produto : Máquinas com manutenção em dia garantem parâmetros estáveis, resultando em produtos de alta qualidade com mínimas variações dimensionais.

- Consistência operacional : Programas regulares de manutenção levam a um comportamento previsível da máquina, auxiliando no planejamento preciso da produção.

De modo geral, a integração de um programa de manutenção abrangente é essencial para qualquer fabricante que vise alcançar precisão de alto nível nos processos de moldagem por injeção.

A manutenção regular estabiliza a pressão de injeção.Verdadeiro

A estabilização da pressão de injeção evita desvios dimensionais nos produtos.

O desgaste dos componentes não afeta a precisão dimensional.Falso

Componentes desgastados podem levar a dimensões imprecisas do produto.

Qual o papel do projeto do molde na precisão do produto?

O projeto do molde é um fator crítico para garantir a precisão dos produtos moldados por injeção. Um projeto inadequado pode levar a desvios dimensionais significativos.

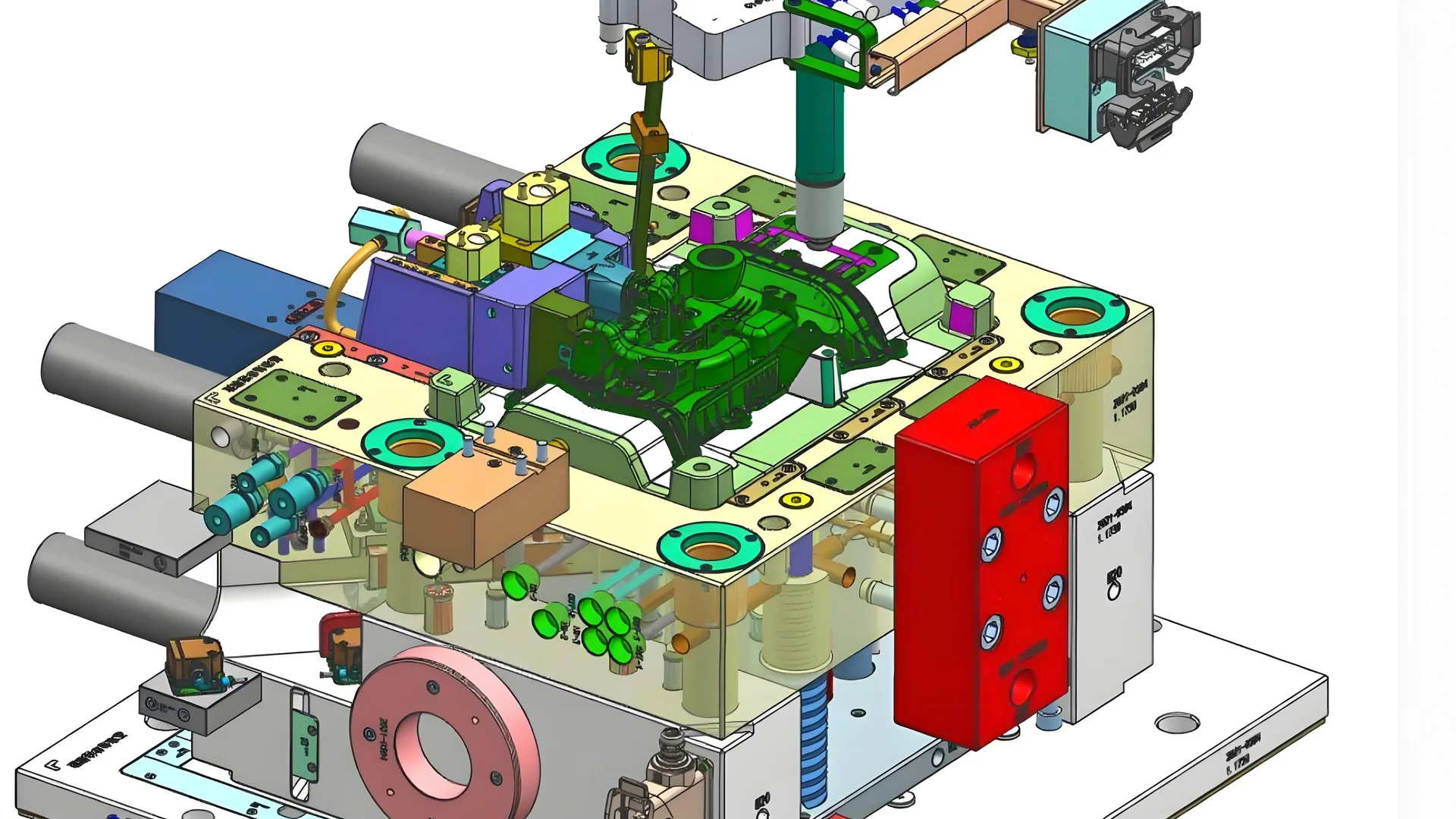

Um projeto de molde eficaz é crucial para manter a precisão do produto na moldagem por injeção. Envolve uma análise cuidadosa da posição do ponto de injeção, do tamanho do canal de distribuição e da precisão de fabricação para garantir um fluxo de material fundido consistente e evitar desvios dimensionais.

Entendendo o projeto de moldes

O projeto do molde é mais do que apenas a planta do produto; é a ciência por trás de garantir que cada peça moldada por injeção atenda às suas especificações dimensionais. Um molde bem projetado leva em consideração problemas potenciais que podem causar variações, como fluxo de material fundido inconsistente ou resfriamento inadequado.

Importância da posição do portão

O posicionamento do ponto de injeção, por onde o plástico fundido entra no molde, é vital. Um ponto de injeção estrategicamente posicionado garante a distribuição uniforme de pressão e temperatura, reduzindo a tensão e prevenindo deformações ou encolhimentos. Um posicionamento inadequado do ponto de injeção pode levar a um preenchimento irregular e, em última análise, afetar a precisão dimensional do produto final.

O papel do tamanho do corredor

Os canais de alimentação são estruturas que guiam o material fundido do ponto de injeção até a cavidade. Seu tamanho e formato devem ser otimizados para um fluxo de material eficiente. Canais de alimentação superdimensionados podem desperdiçar material e aumentar o tempo de ciclo, enquanto canais subdimensionados podem causar preenchimento incompleto ou aumento da pressão, ambos afetando as dimensões do produto.

| Tamanho do corredor | Impacto na Precisão |

|---|---|

| Muito grande | Desperdiça material, prolonga os ciclos |

| Muito pequeno | Causa enchimento incompleto |

Precisão na fabricação de moldes

A precisão com que os moldes são fabricados impacta diretamente a precisão do produto. Quaisquer erros durante essa fase podem resultar em desvios dimensionais no produto final. Técnicas modernas, como usinagem CNC e impressão 3D, ajudam a alcançar altos níveis de precisão na produção de moldes.

Abordando o desgaste causado pelo mofo

Com o tempo, os moldes podem se desgastar, especialmente quando usados com frequência para produção em larga escala. A manutenção regular e a substituição oportuna das peças desgastadas são essenciais para evitar desvios graduais no tamanho do produto. A implementação de um de manutenção preditiva pode mitigar esses problemas.

Conclusão: Uma abordagem abrangente

Embora o projeto do molde desempenhe um papel fundamental para garantir a precisão, ele deve ser considerado juntamente com outros fatores, como configurações da máquina e escolha do material, para resultados ótimos. A colaboração com projetistas e fabricantes experientes pode aprimorar ainda mais a precisão dos produtos moldados por injeção.

Um projeto de molde inadequado leva a desvios dimensionais.Verdadeiro

Um projeto inadequado afeta o fluxo de fusão, causando variações de tamanho nos produtos.

A posição do portão não afeta a precisão do produto.Falso

O posicionamento incorreto do ponto de injeção leva a um preenchimento irregular e deformação.

Como a seleção de materiais pode influenciar as taxas de retração?

A escolha do material correto é crucial para minimizar as taxas de contração em produtos moldados por injeção. Essa decisão impacta significativamente a precisão dimensional.

A seleção do material afeta as taxas de contração na moldagem por injeção, influenciando a expansão térmica, a cristalinidade e a viscosidade. Optar por materiais com propriedades de contração consistentes e condições de processamento adequadas garante dimensões uniformes do produto.

Entendendo as propriedades dos materiais e seu impacto na retração

Os materiais utilizados na moldagem por injeção possuem propriedades distintas que determinam seu comportamento durante o processo de moldagem. Os principais fatores incluem expansão térmica, cristalinidade e viscosidade.

-

Expansão térmica : Materiais com altas taxas de expansão térmica tendem a se contrair mais ao esfriar, resultando em maior encolhimento. Por exemplo, polímeros amorfos como o poliestireno geralmente apresentam menor encolhimento do que polímeros cristalinos como o polipropileno.

-

Cristalinidade : O nível de cristalinidade de um material pode afetar sua taxa de contração. Materiais altamente cristalinos geralmente apresentam contração mais uniforme devido ao seu arranjo molecular estruturado, enquanto materiais semicristalinos podem exibir contração variável.

-

Viscosidade : A viscosidade de um material afeta a sua fluidez no molde, impactando as dimensões do produto final. Materiais com alta viscosidade podem não preencher o molde completamente, resultando em contração irregular.

Selecionando propriedades estáveis do material

Para minimizar a variação dimensional, é essencial escolher materiais com propriedades de contração estáveis. A consistência entre diferentes lotes pode ser alcançada selecionando materiais de fornecedores renomados e conhecidos pelo seu rigoroso controle de qualidade.

Considerações práticas na seleção de materiais

-

Consistência do lote : Utilizar o mesmo lote de material reduz a variabilidade nas taxas de contração. Flutuações entre lotes podem causar desvios dimensionais significativos.

-

Testes de materiais : A realização de testes de pré-produção em novos materiais pode ajudar a prever possíveis problemas de encolhimento e permitir ajustes antes da produção em larga escala.

O papel dos aditivos e dos materiais de enchimento

A incorporação de aditivos e cargas pode modificar as propriedades do material base, influenciando as taxas de contração. Por exemplo, a adição de fibras de vidro a uma matriz polimérica reduz a contração geral devido à resistência das fibras à expansão térmica.

Segue uma tabela simples que resume os tipos de materiais e seu comportamento típico de retração:

| Tipo de material | Comportamento típico de encolhimento |

|---|---|

| Polímeros Amorfos | Menor encolhimento, mais previsível |

| Semicristalino | Maior encolhimento, requer controle preciso |

| Polímeros com carga | Redução da contração devido à estabilidade do material de enchimento |

Ao compreender esses aspectos da seleção de materiais, os fabricantes podem controlar melhor as taxas de encolhimento, garantindo que o produto final atenda às especificações dimensionais e mantenha os padrões de qualidade.

Polímeros amorfos apresentam menor contração do que polímeros cristalinos.Verdadeiro

Polímeros amorfos como o poliestireno encolhem menos devido à sua menor expansão térmica.

Materiais de alta viscosidade levam a uma contração mais uniforme.Falso

A alta viscosidade pode causar preenchimento incompleto do molde, levando a uma contração irregular.

Por que os parâmetros do processo são críticos na moldagem por injeção?

O sucesso da moldagem por injeção depende do domínio dos parâmetros do processo. Esses fatores podem determinar o sucesso ou o fracasso da qualidade do produto.

Os parâmetros do processo de moldagem por injeção, como controle de temperatura, velocidade de injeção e pressão, são cruciais para garantir a precisão dimensional e reduzir defeitos no produto final.

Compreendendo os parâmetros do processo

Os parâmetros do processo de moldagem por injeção abrangem uma variedade de configurações que influenciam a forma como o plástico é transformado em um produto acabado. Os parâmetros mais críticos incluem o controle de temperatura, a velocidade de injeção e a pressão de recalque. Cada um desempenha um papel fundamental na manutenção da precisão dimensional desejada e na minimização de defeitos do produto.

Controle de temperatura : A regulação adequada das temperaturas do cilindro, do bico e do molde garante o fluxo ideal do plástico e taxas de contração adequadas. Se as temperaturas estiverem muito altas, o plástico pode se degradar, enquanto temperaturas muito baixas podem causar o preenchimento incompleto do molde.

Velocidade de Injeção : A velocidade com que o plástico fundido é injetado afeta as tensões internas e a potencial turbulência dentro do molde. Uma velocidade equilibrada evita deformações e garante uniformidade em toda a peça.

Pressão e tempo de compactação : Esses fatores determinam a quantidade de material compactado no molde durante o resfriamento. Pressão ou tempo insuficientes podem causar contração, enquanto o excesso pode gerar marcas de tensão.

O impacto dos parâmetros do processo

Desvio dimensional : Parâmetros inconsistentes podem levar a variações no tamanho e na forma do produto. Por exemplo, uma velocidade de injeção instável pode causar turbulência, resultando em resfriamento irregular e discrepâncias de tamanho.

Prevenção de defeitos : Ajustando meticulosamente esses parâmetros, os fabricantes podem reduzir significativamente defeitos comuns, como empenamento ou marcas de afundamento.

| Parâmetro | Problema potencial | Estratégia de solução |

|---|---|---|

| Temperatura | Preenchimento incompleto | Ajuste as temperaturas do cilindro/bico/molde |

| Velocidade de injeção | Turbulência | Otimize a velocidade para evitar tensões internas |

| Pressão de retenção | Encolhimento excessivo | Calibre a pressão e o tempo com precisão |

Otimização dos parâmetros do processo

Para alcançar precisão na moldagem por injeção, o monitoramento e ajuste contínuos dos parâmetros são essenciais. A implementação de medidas robustas de controle de qualidade ajuda a identificar desvios precocemente, permitindo correções rápidas.

A otimização dos parâmetros do processo não só garante a qualidade do produto, como também aumenta a eficiência da produção, reduzindo o desperdício de material e o tempo de inatividade. A experimentação regular com essas configurações pode revelar as condições ideais para diferentes materiais e designs de produtos.

Compreender a natureza crítica dos parâmetros do processo é essencial para qualquer pessoa envolvida na moldagem por injeção. Ao aproveitar esses conhecimentos, os fabricantes podem aprimorar seus processos de produção, resultando em produtos superiores e clientes satisfeitos.

O controle da temperatura afeta o fluxo do plástico na moldagem.Verdadeiro

A regulação adequada da temperatura garante o fluxo e a contração ideais do plástico.

A velocidade de injeção não tem impacto na uniformidade do produto.Falso

A velocidade de injeção equilibrada é crucial para evitar deformações e garantir a uniformidade.

Conclusão

Corrigir o desvio dimensional exige uma abordagem sistemática com foco nas configurações da máquina, na precisão do molde, na consistência do material e na estabilidade ambiental.

-

Saiba como verificações regulares nas máquinas garantem uma qualidade de produção estável: No entanto, como qualquer máquina, o equipamento de moldagem por injeção requer manutenção regular para garantir desempenho ideal, longevidade e segurança. ↩

-

Descubra como a posição do ponto de injeção influencia o fluxo de material fundido e a precisão do produto: A localização do ponto de injeção deve levar em consideração os requisitos funcionais do produto, como garantir o enchimento, a compactação e o desempenho adequados da peça. O … ↩

-

Conheça estratégias para prevenir problemas dimensionais relacionados ao desgaste do molde: Sensores posicionados estrategicamente no molde podem ser usados para monitorar o status operacional da ferramenta (monitoramento do molde). ↩

-

Explore os fundamentos dos processos e técnicas de moldagem por injeção: Aprenda tudo o que você precisa saber sobre moldagem por injeção neste vídeo. Nós… ↩

-

A precisão dimensional é vital para manter a qualidade consistente do produto. Precisão de fabricação das dimensões do molde: A precisão com que o molde é fabricado é um fator chave para determinar a precisão dimensional do produto ↩

-

Aprenda técnicas para ajustar as configurações e obter resultados ideais: 1. Controle de temperatura: · 2. Velocidade de injeção: · 3. Tempo de resfriamento: · 4. Seleção do material plástico: · 5. Velocidade da rosca e contrapressão: · 6. Injeção… ↩