Você se lembra da sensação de deslumbramento ao segurar um carrinho de brinquedo pequeno e perfeito quando era criança? Há magia na forma como eles são feitos.

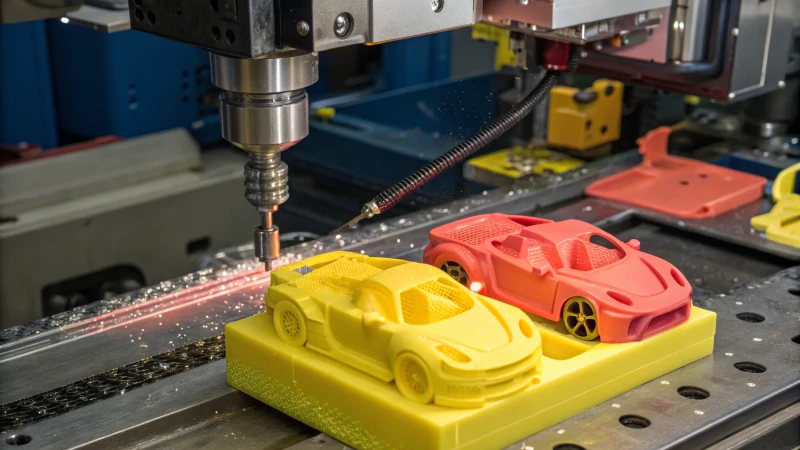

Uma máquina de moldagem por injeção fabrica carrinhos de brinquedo injetando plástico fundido em moldes para peças como carroceria, rodas e eixos, utilizando controle preciso de temperatura e pressão para garantir um produto final de alta qualidade.

Quando aprendi sobre moldagem por injeção, foi como descobrir a receita secreta de um prato de família muito querido. Cada etapa é vital, desde a seleção do plástico certo até o projeto de moldes detalhados. Isso me lembra dos dias de infância que passei montando kits de modelismo com meu pai, onde cada peça tinha seu lugar perfeito.

- 1. Como projetar moldes para carrinhos de brinquedo?

- 2. Quais plásticos são mais adequados para a fabricação de carrinhos de brinquedo?

- 3. Como funciona em detalhes o processo de moldagem por injeção?

- 4. Por que escolher moldes multicavidades para a fabricação?

- 5. Como o resfriamento e a ejeção afetam a qualidade dos carrinhos de brinquedo?

- 6. Conclusão

Projeto de molde

A arte de projetar moldes é semelhante à escultura. Imagine criar um molde que capture cada curva e detalhe da carroceria de um carrinho de brinquedo, como aqueles que eu admirava nas prateleiras das lojas quando criança. Podemos até projetar moldes para recursos como janelas ou grades. É fascinante como moldes com múltiplas cavidades podem produzir várias carrocerias de carros de uma só vez, aumentando a eficiência.

Seleção de Materiais

Escolher o plástico certo é como escolher os ingredientes perfeitos para um bolo. Plásticos como o ABS oferecem resistência e um acabamento liso, enquanto o polipropileno adiciona flexibilidade. Para peças transparentes, como janelas, o PMMA é ideal.

Processo de Moldagem por Injeção

O processo começa com grânulos de plástico derretendo até se tornarem líquidos. Lembro-me de observar processos semelhantes com admiração durante visitas a fábricas. O plástico derretido é injetado em moldes a temperaturas e pressões precisas, garantindo que cada cavidade seja preenchida perfeitamente. Após o resfriamento e a solidificação, os componentes são ejetados, prontos para se tornarem parte de um brinquedo que traz alegria a crianças em todos os lugares.

Compreender essas etapas não só aprofunda meu apreço por carrinhos de brinquedo, como também inspira ideias para otimizar a produção. Seja você da área de design de produto ou apenas curioso como eu, essas informações podem transformar a maneira como abordamos os desafios da manufatura.

As máquinas de moldagem por injeção utilizam moldes para a produção de carrinhos de brinquedo.Verdadeiro

A máquina injeta plástico derretido em moldes para formar carrinhos de brinquedo.

Os moldes dos carrinhos de brinquedo são preenchidos com metal fundido, não com plástico.Falso

Os moldes dos carrinhos de brinquedo são preenchidos com plástico derretido, não com metal.

Como projetar moldes para carrinhos de brinquedo?

Criar moldes para carrinhos de brinquedo é como esculpir magia — cada etapa é crucial para dar vida a esses veículos em miniatura com precisão e charme.

Projete moldes para carrinhos de brinquedo criando moldes separados para a carroceria, rodas e eixos, utilizando materiais duráveis como ABS ou PP . Use a moldagem por injeção para derreter, injetar, resfriar e ejetar as peças de forma eficiente.

Projetando o molde

Lembro-me da primeira vez que vi um carrinho de brinquedo sendo moldado — era como presenciar arte em movimento. O processo começa com o projeto de um molde da carroceria¹ que reproduz cada curva e linha do carrinho. É fascinante como cada detalhe, desde os contornos elegantes do capô até as minúsculas grades, é capturado dentro da cavidade do molde. Para as rodas e os eixos, são criados moldes separados, cada um com suas próprias dimensões e características exclusivas. O uso de moldes com múltiplas cavidades pode ser revolucionário, permitindo a produção simultânea de várias peças e aumentando a eficiência.

| Tipo de molde | Características |

|---|---|

| Molde corporal | Contornos, janelas, grades |

| Molde de roda | Formato circular, padrão de piso |

| Molde de eixo | Diâmetro e comprimento adequados |

Seleção de Materiais

Selecionar os materiais certos é como escolher os melhores ingredientes para uma receita. Aprendi que usar plásticos como o ABS garante resistência e um acabamento atraente, enquanto o PP oferece flexibilidade — perfeito para suportar brincadeiras mais intensas. Para peças transparentes, como janelas, o PMMA é minha escolha preferida. Esses materiais garantem que cada carrinho de brinquedo não só tenha uma boa aparência, mas também aguente muita brincadeira.

O processo de moldagem por injeção

Fusão e Injeção

A jornada continua com a fusão dos grânulos de plástico na máquina de moldagem por injeção. Cada tipo de plástico tem sua temperatura ideal — como o ABS , que derrete perfeitamente em torno de 200-260 °C. Observar o plástico fundido sendo injetado no molde através de um bico é sempre mágico; a precisão é fundamental aqui, garantindo que cada cavidade seja preenchida perfeitamente.

Resfriamento e Ejeção

Após a injeção, inicia-se a fase de resfriamento — é como esperar um bolo firmar. O tempo de resfriamento depende da espessura e do tipo do material, mas é crucial para a solidificação da forma. Uma vez resfriado, o molde se abre para revelar as carrocerias, rodas e eixos recém-moldados. Esses componentes são então montados para formar os carrinhos de brinquedo completos — um processo que se repete sem esforço para produzir mais unidades de forma eficiente.

Compreender essas etapas foi essencial para aprimorar minha abordagem à eficiência do projeto de moldes 2 , garantindo que cada veículo em miniatura atenda aos mais altos padrões de qualidade, mantendo a produção rápida e econômica.

O plástico ABS é usado para as janelas dos carrinhos de brinquedo.Falso

Para componentes transparentes, como janelas, prefere-se o PMMA em vez do ABS.

Moldes com múltiplas cavidades aumentam a eficiência da produção.Verdadeiro

Os moldes multicavidades produzem várias peças simultaneamente, aumentando a eficiência.

Quais plásticos são mais adequados para a fabricação de carrinhos de brinquedo?

Escolher o plástico certo para carrinhos de brinquedo é como selecionar os ingredientes perfeitos para um prato favorito. Acertando na escolha, você terá um produto durável e encantador.

ABS e PP são ideais para carrinhos de brinquedo devido à sua durabilidade e flexibilidade, enquanto PMMA é adequado para peças transparentes, como janelas.

Entendendo os tipos de plástico para carrinhos de brinquedo

Vamos mergulhar no mundo da fabricação de carrinhos de brinquedo, onde escolher o plástico certo é tão crucial quanto o próprio design. Cada tipo de plástico tem sua própria personalidade, assim como os personagens das nossas histórias favoritas. Aqui estão alguns dos tipos mais populares.

Acrilonitrila-Butadieno-Estireno ( ABS )

Lembro-me da primeira vez que vi o ABS na fabricação de carrinhos de brinquedo. Seu notável equilíbrio entre resistência e rigidez me lembrou um boneco de ação querido — pronto para qualquer brincadeira mais bruta. ABS o torna perfeito para a carroceria de um carrinho de brinquedo, capaz de suportar inúmeras sessões de brincadeira.

| Propriedade | Valor |

|---|---|

| Resistência | Alto |

| Rigidez | Alto |

| Acabamento da superfície | Excelente |

A mágica acontece por meio da moldagem por injeção, onde grânulos de ABS se transformam sob calor e pressão em carrocerias sólidas e resistentes.

Polipropileno ( PP )

Pense no polipropileno como aquele amigo flexível da sua vida — sempre se dobrando, nunca quebrando. É ideal para peças como para-choques ou para-lamas que podem sofrer alguns impactos durante a brincadeira.

- Flexibilidade : Dobra-se sem quebrar, como um ginasta.

- Resistência a impactos : Suporta quedas e colisões com firmeza.

O PP tem um bom custo-benefício e geralmente é combinado com o ABS , formando uma dupla dinâmica em projetos de carrinhos de brinquedo.

Polimetilmetacrilato ( PMMA )

Para peças elegantes e transparentes, como janelas ou luminárias, o PMMA é a estrela. Oferece uma transparência semelhante à do vidro, mas é muito mais seguro e leve — um verdadeiro vencedor no quesito segurança.

| Propriedade | Valor |

|---|---|

| Transparência | Alto |

| Segurança | Aprimorado |

| Peso | Luz |

Integrando plásticos ao design e à fabricação

Projetar moldes que acomodem esses plásticos é como confeccionar um terno sob medida — ele precisa ter o caimento perfeito. Moldes multicavidades, por exemplo, podem produzir vários componentes de uma só vez, agilizando o processo de produção. Certa vez, vi um molde multicavidades em ação, produzindo várias carrocerias em um único ciclo — foi fascinante!

Ao alinhar a seleção de materiais com as necessidades de design, os fabricantes podem criar carrinhos de brinquedo que não são apenas funcionais, mas também visualmente atraentes. Técnicas avançadas, como a combinação de diferentes plásticos em um único produto ( variedade de plásticos 4 ), podem aumentar a durabilidade e a flexibilidade, mantendo o charme estético. Essa compreensão abrangente nos permite tomar decisões informadas que elevam a produção de carrinhos de brinquedo a um novo patamar.

O plástico ABS é ideal para carrocerias de carrinhos de brinquedo.Verdadeiro

O ABS oferece alta resistência e rigidez, sendo perfeito para carrocerias duráveis.

O PMMA é usado para fazer para-choques de carrinhos de brinquedo.Falso

O PMMA é usado para peças transparentes como janelas, não para para-choques.

Como funciona em detalhes o processo de moldagem por injeção?

Já se perguntou como seus brinquedos ou aparelhos de plástico favoritos são feitos? Mergulhe no fascinante mundo da moldagem por injeção — um processo que transforma a imaginação em criações tangíveis com apenas alguns passos precisos.

A moldagem por injeção consiste em injetar plástico fundido em um molde. As etapas principais incluem o projeto do molde, a seleção do material, a injeção, o resfriamento e a ejeção, garantindo precisão e eficiência na criação de peças.

Noções básicas de moldagem por injeção

Quando aprendi sobre moldagem por injeção, foi como descobrir a receita secreta por trás de todas aquelas peças plásticas complexas que usamos diariamente. Imagine criar uma réplica em miniatura de um carro, completa com todas as suas peças, do zero! É isso que a moldagem por injeção torna possível. Tudo começa com o projeto do molde , que é crucial para definir cada pequeno detalhe do produto.

Projeto de molde

Lembro-me de trabalhar no meu primeiro projeto de carrinho de brinquedo, onde cada detalhe importava. Projetar um molde para a carroceria não era apenas sobre a forma — era como esculpir uma mini-obra-prima. Tínhamos que garantir que o molde capturasse cada contorno da carroceria e até incluísse espaços para adicionar janelas posteriormente. Para as rodas e eixos, moldes separados eram imprescindíveis, cada um fabricado para obter a forma circular perfeita e o padrão de piso ideal.

| Tipo de molde | Características |

|---|---|

| Molde corporal | Contornos do carro, espaço para janelas |

| Roda e eixo | Formato circular, padrão de piso |

| Multicavidades | Várias peças por ciclo |

Utilizar moldes com múltiplas cavidades foi como ganhar na loteria — significava produzir várias peças de uma só vez, aumentando a eficiência e economizando um tempo precioso.

Seleção de Materiais

Escolher o material certo era sempre como escolher o ingrediente perfeito para uma receita. A durabilidade e a sensação do carrinho de brinquedo dependiam muito dessa escolha. O ABS era minha opção preferida por sua resistência e bom acabamento. Às vezes, porém, para peças que precisavam dobrar sem quebrar, eu optava pelo PP . E quando a transparência era fundamental, principalmente para os vidros, o PMMA era imbatível.

| Tipo de plástico | Propriedades |

|---|---|

| ABS | Resistência, rigidez, acabamento superficial |

| PP | Flexibilidade, resistência a impactos |

| PMMA | Transparência |

O ciclo de moldagem por injeção

Fusão e Injeção

Alimentar a máquina com grânulos de plástico sempre me dava a sensação de estar assistindo a um truque de mágica. Você ficava observando enquanto eles derretiam e se transformavam em uma substância viscosa, pronta para se tornar algo novo. Cada tipo de plástico tinha seu ponto ideal — o ABS precisava de temperaturas em torno de 200-260°C para atingir o estado de fusão perfeito antes de ser injetado no molde com a pressão exata.

Resfriamento e Ejeção

Observar o molde esfriar e solidificar era como ver a criação de um artista ganhar vida. A expectativa para ver se tudo daria certo era emocionante. E, depois de esfriar, abrir o molde e retirar as peças novas e brilhantes... não há nada igual.

- Eficiência do ciclo: Este processo pode produzir peças em velocidade extremamente rápida, perfeito para produção em massa.

- Precisão: A manutenção de condições consistentes garantiu que cada peça atendesse aos altos padrões de qualidade.

Compreender esses elementos aprofundou meu apreço pela importância crucial da moldagem por injeção para dar vida a inúmeros produtos. Se você tem curiosidade sobre como esse processo evolui com a tecnologia, confira recursos como técnicas modernas de fabricação 5 e otimização do design do produto 6 .

O ABS é utilizado para a fabricação de componentes transparentes em processos de moldagem.Falso

O ABS é conhecido por sua resistência e rigidez, não por sua transparência.

Moldes com múltiplas cavidades aumentam a eficiência da produção.Verdadeiro

Eles produzem diversas peças por ciclo, aumentando a eficiência.

Por que escolher moldes multicavidades para a fabricação?

Imagine transformar um único momento em múltiplas obras-primas. Essa é a mágica dos moldes multicavidades na manufatura.

Os moldes multicavidades aprimoram a fabricação, produzindo várias peças simultaneamente, aumentando a eficiência, reduzindo os custos unitários e garantindo qualidade consistente.

Eficiência de produção aprimorada

Lembro-me da primeira vez que vi um molde multicavidades em ação — foi como presenciar uma sinfonia bem ensaiada. Cada cavidade desempenhava seu papel perfeitamente, produzindo peças idênticas de uma só vez. Imagine se a cada minuto você pudesse produzir quatro componentes em vez de um. É exatamente isso que acontece com um molde de quatro cavidades — um aumento notável na eficiência da produção .

Relação custo-benefício

Inicialmente, eu estava cético quanto ao custo inicial mais elevado desses moldes. Mas então me dei conta: assim como acontece ao comprar em grandes quantidades no supermercado, o custo por unidade cai drasticamente com o tempo. Ao distribuir os custos de matéria-prima e mão de obra por mais unidades, faz todo o sentido do ponto de vista econômico, especialmente para a produção em massa.

Qualidade e precisão consistentes

Em setores onde um milímetro pode determinar o sucesso ou o fracasso, a precisão é fundamental. Lembro-me de um projeto em que precisávamos garantir que cada peça fosse idêntica até nos mínimos detalhes. Os moldes multicavidades proporcionaram resultados impecáveis, assegurando a uniformidade das propriedades do material e minimizando significativamente a taxa de defeitos.

Capacidades de design flexíveis

A flexibilidade é fundamental no design, assim como quando eu brincava com carrinhos de brinquedo na infância, imaginando infinitas configurações. Com moldes multicavidades, os fabricantes podem produzir simultaneamente diferentes componentes, como rodas e eixos de carros. É essa flexibilidade que nos permite ultrapassar limites e otimizar o processo de produção de forma criativa.

| Beneficiar | Descrição |

|---|---|

| Eficiência | Produz várias peças por ciclo |

| Relação custo-benefício | Reduz o custo por unidade |

| Qualidade | Garante dimensões e propriedades de materiais consistentes |

| Flexibilidade | Permite a produção simultânea de diferentes componentes |

Aplicabilidade em diversos setores

A versatilidade dos moldes multicavidades se estende a diversos setores — da eletrônica de consumo à indústria automotiva. Certa vez, visitei uma fábrica de automóveis e fiquei impressionado com a eficiência com que esses moldes criavam painéis de instrumentos e maçanetas com tanta precisão. Tudo se resume a usar as ferramentas certas para atender às crescentes demandas do mercado.

Ao aproveitar essas vantagens, fabricantes como nós podem utilizar o poder dos moldes multicavidades para otimizar a produção e atender às demandas de alto volume. O segredo é equilibrar o investimento inicial com os ganhos a longo prazo. E não podemos esquecer que a escolha do material certo⁹ é crucial para maximizar esses benefícios.

Os moldes com múltiplas cavidades reduzem o tempo de ciclo ao produzir várias peças simultaneamente.Verdadeiro

Os moldes multicavidades produzem diversas peças por ciclo, aumentando a eficiência.

Moldes com múltiplas cavidades aumentam as taxas de defeitos na produção em massa.Falso

Eles garantem qualidade consistente, reduzindo as taxas de defeito por meio da uniformidade.

Como o resfriamento e a ejeção afetam a qualidade dos carrinhos de brinquedo?

Já se perguntou como os carrinhos de brinquedo são feitos para serem tão duráveis e terem um design tão perfeito? Tudo se resume à mágica do resfriamento e da ejeção durante a sua produção.

O resfriamento e a ejeção são vitais na produção de carrinhos de brinquedo, prevenindo deformações e defeitos e garantindo brinquedos duráveis e visualmente atraentes.

O papel crucial do resfriamento na criação de carrinhos de brinquedo

Lembro-me da minha primeira visita a uma fábrica de brinquedos. Ver aqueles carrinhos de brinquedo brilhantes e reluzentes ganharem vida foi como presenciar um truque de mágica. Mas por trás dessa mágica está a meticulosa fase de resfriamento da moldagem por injeção. Não se trata apenas de congelar plástico derretido; é uma dança de temperaturas que determina se o carrinho de brinquedo resistirá a brincadeiras intensas.

A taxa de resfriamento é como o batimento cardíaco do processo — ela influencia a forma como o material cristaliza, o que, por sua vez, afeta a durabilidade e o importantíssimo acabamento da superfície . Se você apressar o processo, corre o risco de deformação ou encolhimento e, de repente, o design elegante do seu carrinho de brinquedo se transforma em algo parecido com um experimento científico que deu errado.

Fatores que influenciam o resfriamento:

| Fator | Impacto |

|---|---|

| Espessura do material | As peças mais espessas requerem tempos de resfriamento mais longos para garantir uma solidificação uniforme. |

| Tipo de plástico | Cada tipo de plástico possui propriedades térmicas únicas que determinam necessidades específicas de refrigeração. |

Aperfeiçoando a ejeção para uma qualidade superior

A remoção da peça pode parecer simples — basta ejetá-la, certo? Mas descobri que existe uma arte por trás disso. O molde se abre e você tem alguns preciosos segundos para extrair o brinquedo recém-fabricado sem danificar sua superfície. Se fizer errado, você acaba com arranhões ou marcas de tensão, imperfeições que as crianças podem não notar, mas que nenhum designer que se preze pode ignorar.

Técnicas de Ejeção:

- Ejeção de ar: Este método utiliza ar comprimido de forma suave, ideal para evitar danos à superfície.

- Ejeção mecânica: Pinos ou lâminas são as ferramentas mais indicadas, essenciais para designs complexos.

Equilibrando Resfriamento e Ejeção

O momento mais esclarecedor foi quando percebi como o resfriamento e a ejeção devem funcionar em perfeita sincronia. Retirar o brinquedo muito cedo pode deformá-lo; esperar demais o torna quebradiço. Essa sincronização é fundamental para criar brinquedos resistentes e bonitos.

Estudo de caso: Carrinhos de brinquedo em ABS

Ah, ABS — o queridinho dos designers de carrinhos de brinquedo. É adorado por sua resistência e aparência elegante. Mas acertar na sua produção envolve um delicado equilíbrio entre resfriamento e injeção. Manter as temperaturas e o tempo precisos evita surpresas desagradáveis, como marcas de afundamento ou rebarbas — aquelas imperfeições incômodas que gritam "baixa qualidade". Compreender esses processos não só rende uma ótima história para contar em uma visita à fábrica; também capacita os designers a otimizar seu trabalho, dominando o comportamento do material no ciclo de moldagem por injeção. Assim, eles podem garantir que cada carrinho saia da linha de montagem como um testemunho de durabilidade e estilo.

O resfriamento lento leva à deformação dos carrinhos de brinquedo.Verdadeiro

O resfriamento lento afeta a cristalinidade do material, causando deformação ou encolhimento.

A ejeção mecânica reduz os danos à superfície.Falso

A ejeção mecânica pode causar arranhões; a ejeção por ar é mais suave.

Conclusão

As máquinas de moldagem por injeção criam carrinhos de brinquedo injetando plástico fundido em moldes projetados com precisão, garantindo a qualidade por meio de uma seleção criteriosa de materiais, controle de temperatura e processos eficientes de resfriamento e ejeção.

-

Explore um guia completo para projetar moldes complexos para carrinhos de brinquedo, aprimorando sua compreensão de elementos-chave como moldes de carroceria. ↩

-

Descubra estratégias para aumentar a eficiência nos processos de projeto de moldes, garantindo a qualidade e otimizando o tempo de produção. ↩

-

Saiba mais sobre a resistência e durabilidade do ABS, fatores cruciais para a fabricação de carrinhos de brinquedo robustos. ↩

-

Descubra como a combinação de plásticos melhora a funcionalidade e o apelo dos brinquedos. ↩

-

Descubra como a moldagem por injeção se integra aos processos de fabricação contemporâneos para otimizar a eficiência. ↩

-

Aprenda estratégias para aprimorar a eficiência e a funcionalidade do design por meio de práticas otimizadas de moldagem por injeção. ↩

-

Descubra como a redução do tempo de ciclo aumenta a eficiência da produção usando moldes multicavidades. ↩

-

Descubra como os designs com múltiplas cavidades facilitam a fabricação eficiente. ↩

-

Compreenda o papel dos materiais na otimização do desempenho do molde. ↩

-

Descubra como diferentes taxas de resfriamento afetam a aparência e a textura final das peças moldadas. ↩