Controlar a contração na moldagem por injeção é como acertar no alvo todas as vezes. Requer precisão e um pouco de conhecimento técnico.

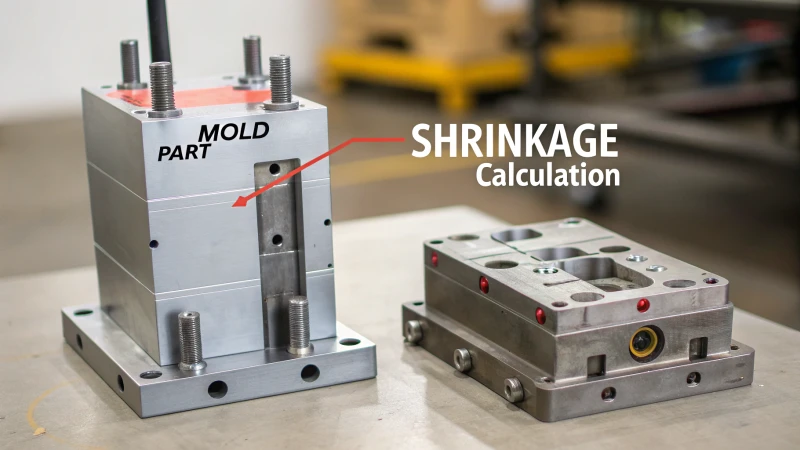

A contração na moldagem por injeção é calculada pela fórmula: Contração = (Dimensão do molde – Dimensão da peça) / Dimensão do molde, auxiliando na previsão das alterações dimensionais durante o resfriamento para um encaixe preciso do produto final.

Lembro-me da primeira vez que lidei com a contração nos meus projetos — parecia um quebra-cabeça à espera de ser resolvido. A fórmula é simples, mas o verdadeiro desafio reside em variáveis como tipos de materiais e complexidades dos moldes. Ao longo dos anos, aprendi que compreender essas nuances pode ser crucial para o sucesso ou o fracasso de um projeto. Portanto, vamos explorar como diferentes fatores influenciam a contração e como você pode dominá-los para garantir que seus projetos sejam perfeitos sempre.

A fórmula de retração é universal para todos os plásticos.Falso

Materiais diferentes possuem taxas de contração únicas, o que afeta a fórmula.

O design do molde influencia a contração na moldagem por injeção.Verdadeiro

O design do molde influencia as taxas de resfriamento, afetando as dimensões da peça.

- 1. Quais fatores afetam a contração na moldagem por injeção?

- 2. Como a escolha do material certo afeta a contração na fabricação?

- 3. Quais são os erros mais comuns no cálculo da contração?

- 4. Como otimizar o design do molde para minimizar a contração?

- 5. Que ferramentas e softwares podem ajudar a prever o encolhimento com precisão?

- 6. Conclusão

Quais fatores afetam a contração na moldagem por injeção?

Já teve a sensação de que aquela peça de plástico cuidadosamente projetada tinha vida própria e se recusava a encaixar perfeitamente?

A contração na moldagem por injeção é influenciada pelo tipo de material, pelo projeto do molde e pelas condições de processamento, que, em conjunto, determinam a extensão da contração à medida que a peça esfria e solidifica.

Quando comecei a trabalhar com moldagem por injeção, fiquei impressionado com a quantidade de ciência e arte envolvidas para garantir que uma peça saia perfeita. É como cozinhar um prato complexo onde cada ingrediente e etapa precisam ser perfeitos.

Tipo e propriedades do material

Uma coisa que aprendi em inúmeros projetos é que nem todos os plásticos são iguais. O material que você escolhe pode determinar o sucesso ou o fracasso do seu projeto — literalmente. Polímeros cristalinos como o polietileno tendem a encolher mais do que os amorfos como o policarbonato. Lembro-me de um projeto em que trocamos de material no meio do processo, e a diferença nas taxas de encolhimento foi reveladora. Compreender as propriedades térmicas do seu material é crucial para evitar essas surpresas desagradáveis.

| Material | Taxa de encolhimento |

|---|---|

| Polietileno | Alto |

| Policarbonato | Baixo |

| Nylon | Médio |

de materiais desempenha um papel vital nesse processo.

Considerações sobre o projeto do molde

Ah, o projeto de moldes — onde a mágica realmente acontece. No início da minha carreira, aprendi da maneira mais difícil como a espessura irregular das paredes pode causar deformações nas peças. É como assar um bolo: se a massa não for distribuída uniformemente, você acaba com uma sobremesa torta. Garantir uma espessura uniforme das paredes ajuda a obter uma contração consistente, o que significa menos dores de cabeça no futuro.

Outro truque é o posicionamento estratégico dos sistemas de refrigeração 2. Pense nisso como resfriar uniformemente o bolo antes de cobri-lo com glacê; isso mantém tudo no lugar.

Condições de processamento

As condições de processamento podem parecer técnicas, mas, essencialmente, são os ajustes que você faz para obter o resultado ideal. Ajustar parâmetros como velocidade de injeção, pressão e temperatura pode influenciar bastante a contração. Por exemplo, uma pressão de injeção mais alta pode compactar mais material no molde, reduzindo a contração — assim como comprimir uma mola.

Já vi equipes utilizarem ferramentas avançadas de engenharia assistida por computador (CAE) para simular essas condições, permitindo ajustes precisos que economizam tempo e dinheiro a longo prazo. Ajustar a velocidade de injeção 3 é outra abordagem inteligente que pode ajudar a lidar com defeitos relacionados à contração.

Ao considerar todos esses elementos em conjunto, fica claro que compreendê-los não se resume a obter uma peça que se encaixe; trata-se de dominar uma técnica que combina criatividade com precisão. Ao otimizar esses fatores, podemos garantir que nossos projetos não apenas atendam aos padrões de qualidade, mas também encantem os clientes com sua confiabilidade e desempenho. É isso que torna esta área tão empolgante e gratificante.

O policarbonato tem uma taxa de encolhimento maior do que o polietileno.Falso

O policarbonato apresenta uma taxa de encolhimento menor em comparação com o polietileno.

A espessura irregular das paredes pode causar retração diferencial.Verdadeiro

A espessura irregular das paredes leva a um resfriamento inconsistente, causando deformações.

Como a escolha do material certo afeta a contração na fabricação?

Você já escolheu o material errado para um projeto e acabou com um produto deformado e disforme? Eu já, e isso me ensinou o quão crucial é a escolha do material para controlar a contração durante a fabricação.

A escolha do material certo é crucial na fabricação para controlar as taxas de contração, já que materiais com maior expansão térmica podem levar a uma contração maior. Compreender as propriedades do material garante resultados dimensionais precisos.

Propriedades dos Materiais e sua Influência

Deixe-me levá-lo de volta a uma época em que eu estava trabalhando no projeto de um pequeno lote de gabinetes eletrônicos. Eu achava que tinha tudo resolvido até perceber que todos estavam ligeiramente fora das dimensões. Acontece que o material que eu havia escolhido tinha taxas de encolhimento maiores do que o esperado. Isso me ensinou da maneira mais difícil como diferentes materiais, como polipropileno ( PP ) e acrilonitrila butadieno estireno ( ABS ), se comportam de maneira diferente devido às suas estruturas moleculares .

| Material | Taxa de encolhimento |

|---|---|

| Polipropileno | 1.5% – 2.0% |

| ABS | 0.5% – 0.7% |

O PP , por exemplo, tem uma densidade menor e um coeficiente de expansão térmica maior, o que significa que se contrai mais ao esfriar. Isso fez toda a diferença para mim na hora de escolher os materiais certos para projetos que exigiam precisão.

Impacto da taxa de resfriamento

Aprendi também que não se trata apenas dos materiais, mas também de como eles são resfriados. Lembro-me de uma vez em que aceleramos a produção de um lote, resfriando-o muito rapidamente. As tensões internas resultantes causaram deformações inesperadas. Materiais como o poliestireno exigem um controle cuidadoso do resfriamento para evitar esses problemas.

Na moldagem por injeção, o controle da temperatura do molde é crucial para reduzir a contração diferencial, garantindo a uniformidade dos produtos. Essa dica já me poupou inúmeras dores de cabeça em meus projetos.

Estudo de caso: EVA vs. Resina

Há uma história sobre quando me incumbiram de escolher entre etileno-acetato de vinila (EVA) e resina para uma nova linha de produtos. A flexibilidade do EVA parecia ideal para solados de calçados, mas tinha como desvantagem uma maior taxa de encolhimento.

| Material | Aplicativo | Encolhimento |

|---|---|---|

| EVA | Solas de sapatos | Alto |

| Resina | Artefatos | Baixo |

A resina, por outro lado, oferecia melhor estabilidade dimensional, perfeita para artefatos que exigem precisão, mas não tinha a flexibilidade do EVA.

Essa experiência me ensinou que entender essas características é vital para alinhar a escolha dos materiais com os objetivos de produção e os requisitos funcionais.

Então, agora, quando preciso tomar decisões sobre materiais, me lembro dessas lições e histórias. Elas me lembram que a escolha certa pode melhorar drasticamente tanto o processo quanto o desempenho do produto.

O polipropileno tem uma taxa de encolhimento maior do que o ABS.Verdadeiro

A taxa de encolhimento do polipropileno é de 1,5% a 2,0%, superior à do ABS, que é de 0,5% a 0,7%.

Um resfriamento mais rápido reduz as tensões internas nos materiais.Falso

O resfriamento mais rápido aumenta as tensões internas, levando a imprecisões dimensionais.

Quais são os erros mais comuns no cálculo da contração?

Já aconteceu de você ser pego de surpresa por problemas de encolhimento no projeto? Eu já, e isso me ensinou muito sobre como evitar erros dispendiosos.

Erros comuns no cálculo da retração envolvem negligenciar as propriedades do material, os impactos ambientais e as variações do processo, causando imprecisões no projeto.

Ignorando as propriedades do material

Lembro-me de um dos meus primeiros projetos, em que subestimei o quanto ignorar as propriedades dos materiais poderia me custar. Eu estava trabalhando com plásticos, supondo que suas taxas de contração fossem semelhantes às dos metais. Como eu estava enganado! Cada material se comporta de maneira diferente sob tensão e calor, e não levar em conta essas nuances resultou em um lote de peças que simplesmente não encaixavam direito. É crucial conhecer seus materiais a fundo.

| Tipo de material | Taxa de retração típica (%) |

|---|---|

| Plástico | 1.5 – 2.0 |

| Metal | 0.5 – 1.0 |

| Borracha | 2.5 – 3.5 |

Ignorando os fatores ambientais

Nunca me esquecerei da vez em que ignorei o impacto das condições ambientais nos meus projetos. Era um verão úmido e o armazém estava uma sauna. Meus projetos eram perfeitos no papel, mas na prática, foram um desastre devido a variações inesperadas de encolhimento. Desde então, sempre levo em consideração a temperatura e a umidade, muitas vezes realizando testes em um ambiente controlado para evitar tais desastres.

Negligenciar as variações do processo

Em um projeto, percebi que até mesmo pequenas alterações no processo de fabricação podiam levar a discrepâncias significativas nos resultados de contração. Diferentes velocidades de injeção ou tempos de resfriamento podem comprometer todo o projeto. Manter um registro detalhado dessas variáveis e incluí-las nos meus cálculos foi um divisor de águas para mim.

Comunicação inadequada com fornecedores

Aprendi da maneira mais difícil que a comunicação clara com os fornecedores é imprescindível. Certa vez, devido a uma falha de comunicação, recebi um lote de materiais com especificações diferentes das esperadas. Foi um erro custoso que poderia ter sido evitado se todos os detalhes estivessem claros desde o início. A colaboração próxima com os fornecedores me proporciona agora informações que ajudam a refinar meus projetos e otimizar os cálculos .

Cada etapa do processo de cálculo exige documentação meticulosa e medidas de controle de qualidade rigorosas . É isso que mantém as taxas de encolhimento previsíveis e precisas, ajudando-me a evitar erros de produção dispendiosos. Essa abordagem metódica tornou-se um hábito para mim ao longo dos anos.

A taxa de contração do plástico é maior que a do metal.Verdadeiro

O plástico normalmente encolhe de 1,5 a 2,0%, enquanto o metal encolhe de 0,5 a 1,0%.

Os fatores ambientais não têm impacto nas taxas de encolhimento.Falso

A temperatura e a umidade afetam significativamente as taxas de retração do material.

Como otimizar o design do molde para minimizar a contração?

Já se perguntou por que suas peças moldadas por injeção não se encaixam perfeitamente? A contração pode ser a culpada! Vamos explorar como eu projeto moldes para controlar a contração.

Otimize o projeto do molde para minimizar a contração, garantindo condições de processamento precisas, selecionando materiais adequados e ajustando elementos do molde, como o tamanho do ponto de injeção e os canais de refrigeração, para manter as dimensões e a qualidade desejadas.

Entendendo a contração na moldagem por injeção

Lembro-me da primeira vez que me deparei com problemas de contração — foi uma verdadeira revelação. As peças saíam menores do que o esperado, e eu não fazia ideia do porquê. Foi aí que aprendi sobre contração: a redução silenciosa no tamanho da peça moldada à medida que esfria. Tudo se resume à contração térmica dos polímeros durante a solidificação. Familiarizar-se com as propriedades dos materiais , já que cada polímero se comporta de maneira diferente.

Principais fatores que afetam o encolhimento

-

Seleção de Materiais : Escolher o polímero certo pode ser como escolher uma sobremesa — cada um tem suas características únicas. Se a precisão é o que você busca, opte por materiais com baixas taxas de contração. Uma tabela de contração de materiais pode ser sua melhor aliada nesse processo .

-

Condições de processamento:

- Temperatura de fusão : Imagine tentar assar um bolo na temperatura errada — um desastre, não é? Manter a temperatura de fusão ideal minimiza as variações de encolhimento.

- Pressão de compactação : Pense nisso como arrumar uma mala; a pressão adequada garante que tudo permaneça no lugar enquanto esfria.

-

Elementos de design de moldes:

- Projeto da comporta : Certa vez, tentei usar uma comporta menor para economizar material, mas acabei com um fluxo irregular. Comportas maiores podem ajudar a obter um fluxo uniforme e uma distribuição de pressão mais eficiente.

- Canais de resfriamento : Canais de resfriamento bem projetados são como um bom ar-condicionado em um dia quente — essenciais para um resfriamento uniforme e para minimizar a retração diferencial.

| Elemento de design | Impacto na contração |

|---|---|

| Tamanho do portão | Portões maiores reduzem a variação de contração |

| Canais de resfriamento | O resfriamento uniforme minimiza a diferença |

Técnicas avançadas de otimização

-

Simulação CAE : Antes de mergulhar de cabeça na produção, eu recorro a simulações de engenharia assistida por computador. É como ter uma bola de cristal para prever e ajustar virtualmente problemas de contração. Isso economiza tempo e recursos, permitindo ajustar variáveis sem custos exorbitantes de tentativa e erro.

-

Prototipagem : Testar diferentes designs de moldes por meio de protótipos é como ser um detetive reunindo pistas. Essa abordagem prática ajuda a refinar o design antes do início da produção em larga escala, garantindo a minimização de defeitos e o aumento da qualidade do produto.

Ao considerar esses fatores e utilizar ferramentas avançadas, você pode minimizar efetivamente os defeitos e garantir que seus projetos de design de moldes ofereçam resultados de alta qualidade.

Portões maiores reduzem a variação de contração.Verdadeiro

Comportas maiores permitem uma distribuição uniforme do fluxo e da pressão, minimizando as variações.

Temperaturas de fusão mais altas diminuem a contração.Falso

Temperaturas de fusão mais elevadas podem aumentar a contração devido a uma maior contração térmica.

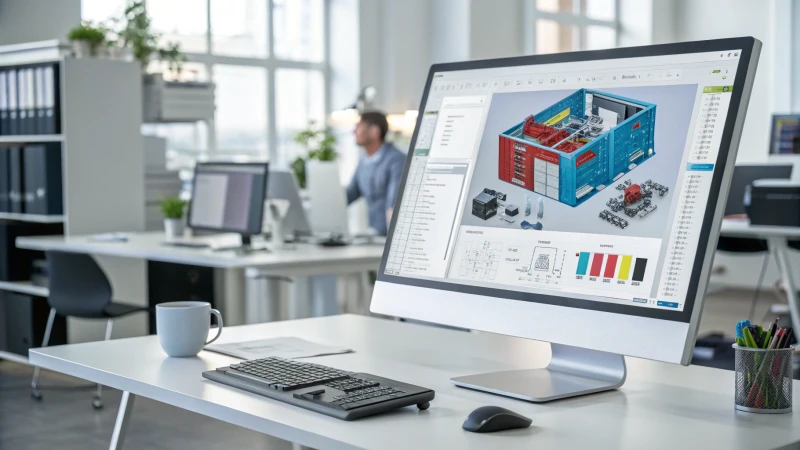

Que ferramentas e softwares podem ajudar a prever o encolhimento com precisão?

Quando comecei a trabalhar com projeto de moldes, a contração era como uma sombra que pairava sobre cada projeto. Felizmente, agora existem ferramentas que facilitam a compreensão desse desafio.

Ferramentas como Autodesk Moldflow, Siemens NX e SolidWorks Plastics preveem com precisão a contração, oferecendo simulações detalhadas, auxiliando na minimização de erros e na otimização da produção.

Principais ferramentas para previsão de encolhimento

Lembro-me de, no início da minha carreira, sentir como se estivesse lutando contra um oponente invisível sempre que a retração da pele se aproximava. Mas então, descobri algumas ferramentas incríveis que se tornaram meu arsenal indispensável:

| Nome da ferramenta | Principais características |

|---|---|

| Autodesk Moldflow11 | Recursos avançados de simulação para moldagem por injeção de plástico. |

| Siemens NX | Conjunto completo de ferramentas com simulação multifísica. |

| SolidWorks Plásticos12 | Interface amigável com ferramentas de análise robustas. |

Autodesk Moldflow13

O Autodesk Moldflow revolucionou meu trabalho com seus recursos avançados de simulação . Ele me permite prever o comportamento dos materiais sob diferentes condições, reduzindo problemas de contração e empenamento. É como ter uma bola de cristal para meus projetos!

Siemens NX

O Siemens NX oferece um conjunto abrangente de ferramentas de simulação¹⁵ que integram análises multifísicas. Isso é perfeito para aqueles desafios complexos de projeto onde a contração precisa ser rigorosamente controlada, quase como ter um canivete suíço da engenharia.

SolidWorks Plásticos16

O SolidWorks Plastics combina uma interface intuitiva com ferramentas de análise poderosas. Ele me permite simular o fluxo do plástico e prever a contração de forma eficaz, tornando meu processo de projeto mais fluido e eficiente.

Aproveitando a análise preditiva

A análise preditiva tornou-se minha arma secreta no gerenciamento de perdas. Com soluções de software que utilizam análise de dados, consigo identificar padrões e tendências que não são imediatamente visíveis.

Software de análise preditiva17

Ao integrar um software de análise preditiva ao meu fluxo de trabalho, consigo prever possíveis problemas de encolhimento antes que eles ocorram. Essa abordagem proativa me permite implementar medidas que evitam problemas.

Compreender as funcionalidades dessas ferramentas é crucial, pois elas variam de acordo com as necessidades específicas e os requisitos do setor. Ao analisar detalhadamente as ofertas de cada ferramenta, posso determinar qual se alinha melhor às minhas operações. A chave é encontrar uma solução que atenda tanto às especificações técnicas quanto aos objetivos de negócios. Isso não só aumenta a precisão do projeto, como também reduz significativamente os custos relacionados a erros de contração.

Para encontrar a solução ideal para as minhas necessidades de produção, exploro as inúmeras opções disponíveis, garantindo uma integração perfeita que impulsione a produtividade e a rentabilidade. Consultar especialistas do setor ou testar funcionalidades por meio de versões de avaliação me ajuda a tomar decisões antes de uma implementação em larga escala. A adoção das ferramentas certas resultou em processos de produção mais precisos e melhores resultados no desenvolvimento de produtos.

O Autodesk Moldflow prevê a contração na moldagem de plástico.Verdadeiro

O Autodesk Moldflow é conhecido por suas avançadas capacidades de simulação na previsão de contração.

O SolidWorks Plastics carece de ferramentas de análise robustas.Falso

O SolidWorks Plastics é conhecido por suas poderosas ferramentas de análise na previsão de contração.

Conclusão

Este guia explica como calcular a contração na moldagem por injeção, enfatizando a seleção de materiais, o projeto do molde e as condições de processamento para garantir dimensões precisas e minimizar defeitos.

-

Explore as propriedades dos materiais que são cruciais para a compreensão das taxas de contração na moldagem por injeção. ↩

-

Descubra como os sistemas de refrigeração influenciam a contração controlando as taxas de resfriamento. ↩

-

Saiba mais sobre como otimizar a velocidade de injeção para reduzir defeitos relacionados à contração. ↩

-

Este link fornece uma comparação detalhada das estruturas moleculares entre PP e ABS, ajudando você a entender o impacto delas na contração. ↩

-

Aprenda como as flutuações de temperatura influenciam as taxas de encolhimento e por que ambientes controlados são essenciais para a precisão. ↩

-

Descubra estratégias de comunicação eficazes com fornecedores para garantir especificações de materiais precisas. ↩

-

Explore técnicas de controle de qualidade que aprimoram a precisão dos cálculos de encolhimento. ↩

-

Explore as propriedades dos materiais para entender seu impacto nas taxas de retração, auxiliando na seleção de materiais adequados para o seu projeto. ↩

-

Uma tabela de retração de materiais fornece informações detalhadas sobre as taxas de retração esperadas de vários polímeros, auxiliando na seleção precisa do material. ↩

-

Aprenda estratégias para reduzir defeitos em processos de moldagem por injeção, garantindo resultados de produção de alta qualidade. ↩

-

Descubra os recursos avançados de simulação do Autodesk Moldflow para otimizar a moldagem por injeção de plástico. ↩

-

Explore a interface intuitiva e os poderosos recursos de análise do SolidWorks Plastics. ↩

-

Descubra os recursos avançados de simulação do Autodesk Moldflow para otimizar a moldagem por injeção de plástico. ↩

-

Descubra os recursos avançados de simulação do Autodesk Moldflow para otimizar a moldagem por injeção de plástico. ↩

-

Conheça as ferramentas de simulação abrangentes do Siemens NX para desafios de projeto complexos. ↩

-

Explore a interface intuitiva e os poderosos recursos de análise do SolidWorks Plastics. ↩

-

Encontre soluções de software de análise preditiva que prevejam problemas de redução de estoque na indústria. ↩