Você já pensou em como endurecer seus produtos moldados por injeção? É como procurar o equilíbrio certo em uma receita perfeita!

Aumente a resistência do produto moldado por injeção selecionando materiais fortes como policarbonato, usando aditivos, otimizando as configurações de moldagem e melhorando os projetos de molde com melhor posicionamento da porta e sistemas de resfriamento.

Lembro-me de quando mergulhei pela primeira vez no design de moldes. Cada decisão parecia um intenso jogo de xadrez. Cada movimento teve um grande impacto na força do produto final. Escolher o material certo foi crucial. O policarbonato foi muito importante devido à sua incrível tenacidade e resistência ao impacto. Este material realmente mudou o jogo.

Surgiu então o desafio de trocar esses materiais por aditivos. O objetivo era obter a mistura certa. Tentei diferentes temperaturas de fusão e velocidades de injeção. Cada ajuste parecia mágico quando funcionava bem. Melhorou a resistência do produto sem perder qualidade.

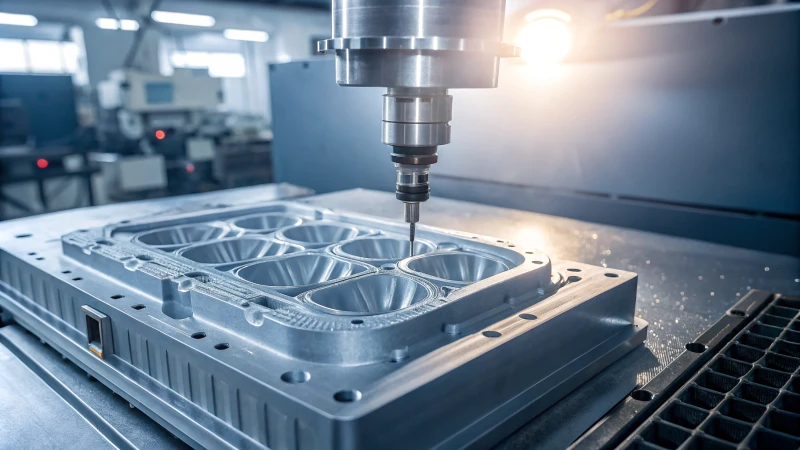

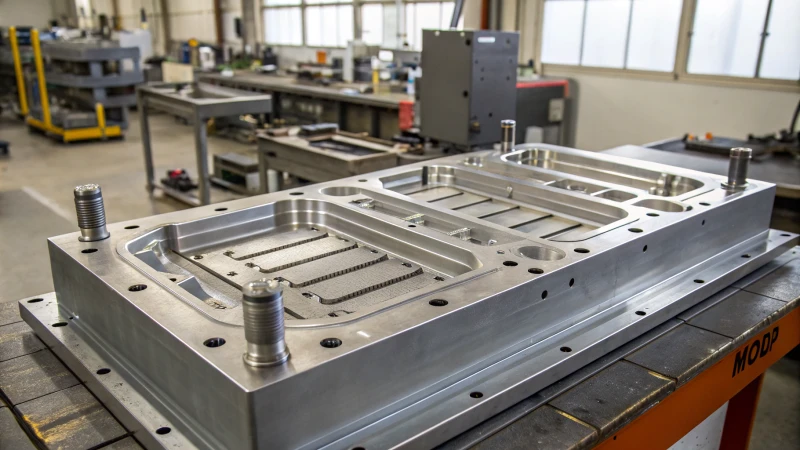

O design do molde foi outro desafio. A otimização das posições dos portões e até mesmo o resfriamento exigiu tentativa e erro. Foi difícil, mas a satisfação foi imensa quando deu certo. Cada estratégia me ensinou lições importantes. O ajuste das velocidades de injeção e o aperfeiçoamento dos designs dos moldes melhoraram a resistência do produto. Também ensinou sobre precisão e paciência. Habilidades muito importantes no processo de moldagem.

O policarbonato aumenta a resistência na moldagem por injeção.Verdadeiro

O policarbonato é conhecido por sua alta resistência ao impacto, tornando-o ideal para produtos resistentes.

O posicionamento da porta não afeta a resistência do produto.Falso

O posicionamento adequado da comporta garante um fluxo uniforme de material, crucial para a resistência do produto.

- 1. Como a seleção de materiais influencia a resistência do produto?

- 2. Como os parâmetros de moldagem por injeção podem ser otimizados para melhor durabilidade?

- 3. Como você pode modificar efetivamente materiais plásticos?

- 4. Como o design do molde influencia a resistência dos produtos acabados?

- 5. Conclusão

Como a seleção de materiais influencia a resistência do produto?

Você já pensou por que alguns produtos sobrevivem aos pequenos acidentes da vida, enquanto outros quebram com o menor impacto?

A seleção do material é muito importante para a resistência de um produto. Materiais de alta resistência ao impacto realmente ajudam. Alterar as propriedades do material também aumenta a durabilidade. Os fabricantes melhoram significativamente o desempenho com essas escolhas.

Refletindo sobre as escolhas materiais

Lembro-me de quando comecei na indústria do design. Escolher o material certo foi como escolher a base certa para uma casa. Não se tratava apenas de aparência ou dinheiro. O foco era garantir que o produto pudesse sobreviver ao uso diário. Considere o policarbonato ( PC ). Sua incrível resistência ao impacto o torna meu favorito para capacetes. Ninguém quer um capacete que falhe no primeiro impacto.

Explorando Modificações de Materiais

Certa vez, um mentor me apresentou à modificação material. Eles mostraram como a mistura de poliestireno e borracha de estireno-butadieno melhora a resistência ao impacto, da mesma forma que melhorar um plástico frágil com borracha para criar um material resistente e flexível. As nanopartículas também desempenham um grande papel. O dióxido de nanossilício é minúsculo, mas poderoso; altera microestruturas para aumentar a resistência.

Moldagem por injeção de ajuste fino

Em um projeto, ajustei o processo de moldagem por injeção como se afinasse um instrumento. Essa afinação traz harmonia. O aumento da temperatura de fusão proporcionou um melhor emaranhamento molecular, especialmente com a poliamida. Pequenos ajustes, como diminuir a velocidade de injeção, são realmente importantes.

Equilibrando velocidade e pressão

A redução da velocidade e da pressão da injeção interrompe o estresse restante, permitindo que nossos produtos absorvam energia suavemente em vez de quebrarem sob pressão.

Design Estratégico de Moldes

O detalhe no projeto do molde é crucial. Ao otimizar os tamanhos dos portões e os sistemas de refrigeração, os produtos tornam-se mais fortes. O uso de portas pontuais ou latentes em áreas espessas ajuda a melhorar a orientação molecular, enquanto as técnicas de resfriamento conformal combinam bem com os formatos dos produtos, reduzindo a tensão e endurecendo os produtos.

| Material | Aplicativo | Recurso de resistência |

|---|---|---|

| PC | Capacetes | Alta resistência ao impacto |

| PS + SBR | Misturas | Maior resistência ao impacto |

Esses princípios moldaram meus projetos, mostrando que escolhas inteligentes de materiais e métodos de design criam produtos fortes e confiáveis.

O policarbonato é ideal para produtos que necessitam de flexibilidade.Falso

O policarbonato é conhecido pela resistência ao impacto, não pela flexibilidade. O TPE oferece flexibilidade.

O aumento da temperatura de fusão melhora a tenacidade do material.Verdadeiro

Temperaturas de fusão mais altas aumentam o emaranhamento molecular, melhorando a tenacidade.

Como os parâmetros de moldagem por injeção podem ser otimizados para melhor durabilidade?

Você já pensou em como endurecer seus produtos moldados como o escudo de um super-herói?

Para melhorar a resistência dos itens moldados por injeção, escolha materiais fortes como o policarbonato. Ajuste a temperatura de fusão e a velocidade de injeção para obter melhores resultados. Além disso, melhore o design do molde. Essas mudanças aumentam a resistência do produto. As peças estressadas tornam-se menos prováveis, resultando em itens que duram mais.

Seleção e modificação de materiais

Escolher o plástico certo é como escolher os sapatos perfeitos para maior conforto. Os materiais de policarbonato 2 são meus favoritos para produtos como capacetes ou abajures de carros porque podem resistir a impactos. Este material é famoso pela sua resistência a impactos. Para itens que necessitam de flexibilidade, como brinquedos ou vedações, o elastômero termoplástico ( TPE ) funciona melhor.

| Material | Benefícios |

|---|---|

| Policarbonato | Alta tenacidade, resistência ao impacto |

| TPE | Elasticidade, adequada para produtos flexíveis |

Otimização do Processo de Moldagem por Injeção

Ajustando a temperatura de fusão

Alterar a temperatura de fusão foi como encontrar o ingrediente secreto de uma receita. Aumentar cuidadosamente a temperatura, principalmente para a poliamida, tornou o material mais resistente. É fundamental evitar o superaquecimento para evitar a decomposição do material 3 . Mas feito da maneira certa, é verdadeiramente eficaz.

Velocidade e pressão de injeção

Reduzir a velocidade de injeção foi uma mudança transformadora para mim. Velocidades mais lentas permitem um enchimento mais suave do molde e reduzem o estresse. Este ajuste melhora significativamente a durabilidade.

| Parâmetro | Ajuste recomendado |

|---|---|

| Velocidade de injeção | De 100mm³/s a 60-80mm³/s |

| Pressão de injeção | De 100MPa a 80-90MPa |

Segurando a Otimização de Processos

O tempo de espera se compara a deixar a massa do pão crescer. Apressar esta etapa leva a resultados fracos. A paciência ajuda a alcançar densidade uniforme e reduz vazios, tornando os produtos mais fortes e confiáveis.

Otimização do projeto de molde

Melhorias no design do portão

Otimizar o design do portão é como reorganizar os móveis para melhorar o fluxo. A colocação e o tamanho adequados da porta influenciam a forma como o material flui, resultando em melhores conexões no nível molecular.

Melhorias no sistema de resfriamento

O resfriamento uniforme é crucial para evitar tensões e empenamentos. É semelhante a deixar um bolo esfriar uniformemente antes de adicionar a cobertura. A implementação da tecnologia de resfriamento conformal 4 fornece taxas de resfriamento consistentes em formatos complexos, aumentando bastante a durabilidade.

O refinamento desses fatores me mostrou como criar produtos moldados por injeção que sejam fortes e duradouros. Cada pequeno ajuste contribui para tornar itens robustos e duradouros.

O policarbonato é ideal para produtos resistentes a impactos.Verdadeiro

A alta tenacidade e resistência ao impacto do policarbonato o tornam adequado para tais aplicações.

A redução da velocidade de injeção aumenta a tensão residual.Falso

A redução da velocidade de injeção minimiza o estresse, aumentando a absorção de energia.

Como você pode modificar efetivamente materiais plásticos?

Quer saber como endurecer o plástico, aumentar sua durabilidade e adaptá-lo para diversos usos?

A escolha de plásticos muito resistentes é uma estratégia eficaz para alterá-los. Misturar estes plásticos com elastômeros de borracha também é útil. Otimizar os processos de moldagem por injeção é outra técnica. Esses métodos melhoram a tenacidade e a resistência ao impacto. Eles realmente aumentam o desempenho geral.

Seleção e Modificação de Materiais Plásticos

Materiais de alta resistência: Quando comecei a fazer experiências com materiais plásticos, logo aprendi que diferentes plásticos têm qualidades diferentes. A escolha de materiais como policarbonato ( PC ) e elastômero termoplástico ( TPE ) realmente mudou meu trabalho. O PC é conhecido por sua alta resistência ao impacto, ideal para capacetes ou abajures de carros, especialmente em condições adversas como os invernos canadenses.

Mistura com elastômeros de borracha: Misturar plásticos quebradiços com elastômeros de borracha foi como mágica. A combinação de poliestireno ( PS ) com borracha de estireno-butadieno ( SBR ) aumentou a tenacidade. A fase de borracha absorve energia e evita a expansão da fissura ao absorver energia. Além disso, a experimentação com nanopartículas como o nano carbonato de cálcio abriu novas possibilidades ao alterar a microestrutura, melhorando a resistência ao impacto 5 .

Otimização do Processo de Moldagem por Injeção

Ajustar o processo de moldagem por injeção foi como afinar um instrumento. Ao alterar a temperatura de fusão, a velocidade de injeção e a pressão, melhorei a resistência do produto sem perder qualidade.

| Processo | Modificação | Resultado |

|---|---|---|

| Temperatura de fusão | Aumentar para 260-270°C | Aumenta a resistência sem decomposição |

| Velocidade de injeção | Reduza para 60-80 mm³/s | Diminui o estresse interno |

| Pressão de injeção | Abaixe para 80-90MPa | Reduz o estresse residual |

Ver essas otimizações pela primeira vez foi como resolver um quebra-cabeça complicado onde cada peça se encaixava perfeitamente.

Otimização do projeto de molde

Design do portão: concentrei-me em ajustar o tamanho e a posição do portão. Um ponto ou portão latente em uma parede mais espessa melhorou as conexões da cadeia molecular. A utilização de uma porta pontual ou latente na parede mais espessa do produto permite um melhor emaranhamento da corrente. Manteve o material forte, tal como encontrar o ângulo perfeito para pendurar um quadro – pequenas mudanças fizeram uma grande diferença.

Melhorias no sistema de resfriamento: O resfriamento uniforme foi crucial para evitar tensões internas e empenamentos. O uso da tecnologia de resfriamento conformal ajudou a alinhar os tubos de resfriamento com o formato do produto, garantindo uma remoção uniforme do calor. Essa uniformidade reduz a concentração de tensões e melhora a tenacidade 6 . Assistir ao surgimento de produtos mais fortes e sem estresse foi semelhante a testemunhar um pequeno milagre acontecer na fabricação.

O policarbonato é ideal para aplicações de alto impacto.Verdadeiro

A alta resistência ao impacto do policarbonato o torna adequado para capacetes e abajures.

A redução da velocidade de injeção aumenta o estresse interno nos plásticos.Falso

A redução da velocidade de injeção na verdade diminui o estresse interno durante a moldagem.

Como o design do molde influencia a resistência dos produtos acabados?

Um projeto de molde simples provavelmente afeta a resistência do seu produto. Um bom design fortalece isso. Um design pobre realmente o enfraquece.

O design de um molde é muito importante para produtos acabados resistentes. Um projeto de portão e um sistema de resfriamento eficazes são essenciais. A seleção correta do material também é crucial. Essas escolhas provavelmente melhoram a forma como as moléculas se interconectam. Eles também ajudam a distribuir o estresse de maneira uniforme. Produtos mais fortes resultam deste processo. Os produtos também se tornam mais duráveis.

Otimizando o Design do Portão

Descobri que o posicionamento e o tipo da porta afetavam o estado de fluxo 7 na cavidade do molde. O uso de uma porta pontual proporcionou controle preciso sobre o fluxo de fusão, enquanto as portas latentes ajudaram a melhorar a orientação molecular. A colocação de comportas em seções de parede mais espessas foi estratégica, conseguindo fluxo e pressão de fusão perfeitos e evitando estiramento excessivo para manter a tenacidade.

| Tipo de portão | Vantagens |

|---|---|

| Portão do Ponto | Controle preciso sobre o fluxo de fusão |

| Portão Latente | Orientação molecular aprimorada |

Melhorando os sistemas de resfriamento

O resfriamento uniforme é crucial para evitar tensões internas. Um bom sistema de refrigeração era essencial. A tecnologia de resfriamento conformal 8 ajudou produtos com formatos complexos, alinhando bem os canais de resfriamento com o formato do produto, reduzindo a concentração de tensão e melhorando a resistência.

Seleção e modificação de materiais

A escolha de materiais como policarbonato ( PC ) e elastômeros termoplásticos ( TPE ) foi muito importante para a resistência ao impacto e a elasticidade em produtos mais macios. Em outro projeto, a mistura de plásticos frágeis com elastômeros de borracha melhorou significativamente a resistência. A adição de nanopartículas alterou as microestruturas, aumentando a resistência.

| Material | Propriedades |

|---|---|

| Policarbonato | Alta resistência ao impacto, boa tenacidade |

| TPE | Elasticidade, adequada para produtos macios |

A seleção de materiais 9 foi uma etapa fundamental no meu processo de design, garantindo que cada produto atendesse às necessidades estéticas e funcionais.

Melhoria do processo de moldagem por injeção

Parâmetros de ajuste fino, como temperatura de fusão, velocidade de injeção e resistência do produto refinado por pressão. O aumento da temperatura de fusão foi benéfico para o emaranhamento da cadeia. Ajustar a velocidade e a pressão da injeção minimizou cuidadosamente o estresse.

- Temperatura de fusão : Temperaturas mais altas aumentam o emaranhamento da cadeia.

- Velocidade de injeção : Velocidades mais lentas reduzem o estresse interno.

- Pressão : Pressões mais baixas evitam o aumento do estresse.

Esses insights se tornaram uma parte essencial da minha abordagem para criar produtos resistentes e confiáveis. A compreensão desses detalhes melhorou significativamente meus projetos, aumentando minha apreciação pela arte e ciência do projeto de moldes.

Portas pontuais melhoram o emaranhamento molecular.Verdadeiro

As comportas pontuais oferecem controle preciso sobre o fluxo de material fundido, auxiliando no emaranhamento.

A temperatura de fusão mais alta reduz a atividade da cadeia molecular.Falso

Temperaturas mais altas aumentam a atividade e o arranjo da cadeia molecular.

Conclusão

Aumentar a resistência dos produtos moldados por injeção envolve a seleção de materiais de alta resistência, a otimização dos processos de moldagem e o refinamento dos projetos de moldes para melhorar a durabilidade e a resistência ao impacto.

-

Descubra como as nanopartículas alteram as microestruturas, aumentando a resistência ao impacto e a resistência. ↩

-

O policarbonato é conhecido por sua alta tenacidade e resistência ao impacto, tornando-o ideal para aplicações duráveis. ↩

-

Compreender os limites de temperatura de fusão ajuda a prevenir a decomposição e mantém a integridade do material. ↩

-

A tecnologia de resfriamento conformal ajuda a garantir um resfriamento uniforme, reduzindo tensões internas e aumentando a durabilidade do produto. ↩

-

Explore como diferentes modificações podem melhorar a resistência ao impacto dos plásticos, crucial para aumentar a durabilidade do produto. ↩

-

Aprenda diversas estratégias e métodos que contribuem para aumentar a resistência dos produtos plásticos para um melhor desempenho. ↩

-

Aprenda sobre os diferentes tipos de portas e sua influência na orientação molecular e no estado do fluxo durante a moldagem por injeção. ↩

-

Descubra como a tecnologia de resfriamento conformal aumenta a resistência do produto, garantindo uma distribuição uniforme do calor. ↩

-

Compreender o papel da seleção de materiais na melhoria da resistência ao impacto e da tenacidade dos produtos plásticos. ↩