Já teve dificuldades com aquelas peças de plástico resistentes que ficam presas no molde? Eu certamente já. Aprender os segredos da força de ejeção perfeita na moldagem por injeção realmente muda tudo.

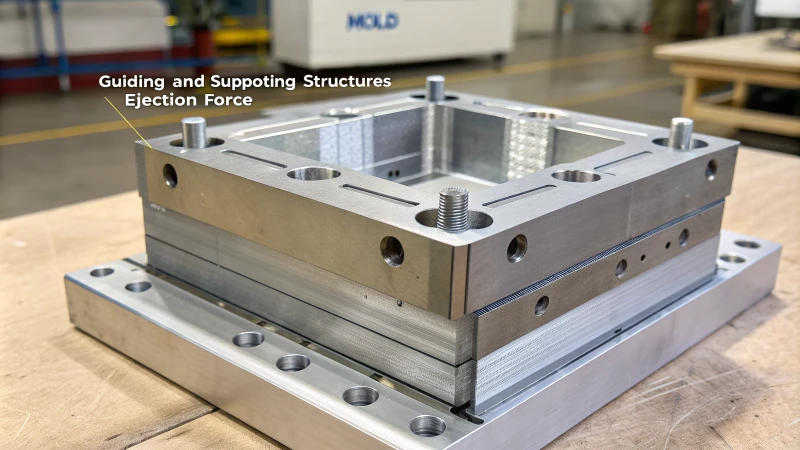

Para aumentar a força de ejeção na moldagem por injeção, otimize primeiro o projeto do molde. Melhore o mecanismo de ejeção, tornando-o mais eficiente. Aprimore as estruturas de guia e suporte. Ajuste os ângulos e superfícies de desmoldagem. Faça isso para permitir que os produtos sejam liberados suavemente e reduzir defeitos. É importante. Muito importante.

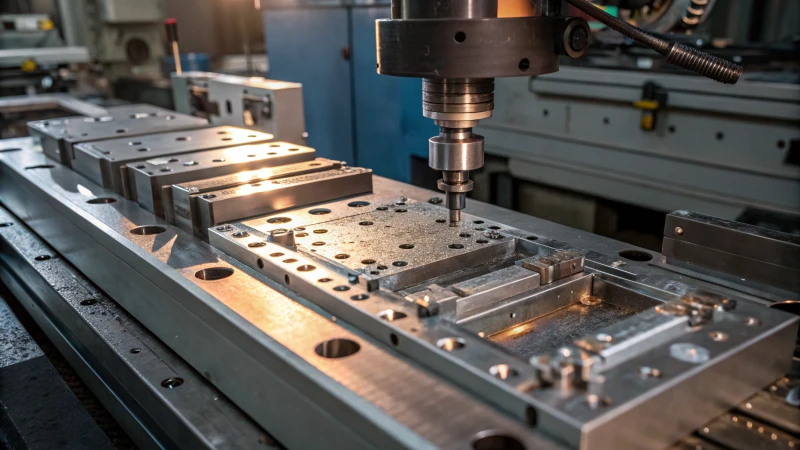

Lembro-me de quando tive meu primeiro grande problema com moldagem. As peças emperravam e causavam muitos atrasos e problemas. Compreendi que boas ferramentas não eram suficientes; saber como projetar moldes era realmente importante. Aprendi novos métodos, como adicionar mais pontos de ejeção e suavizar as superfícies do molde. Minhas experiências frustrantes se transformaram em produções tranquilas.

Devemos analisar esses métodos em conjunto. Ajustar o ângulo de desmoldagem ou reforçar a estrutura do molde realmente ajuda. Cada mudança surpreende pelo impacto no processo de ejeção e melhora a eficiência.

A otimização do mecanismo ejetor aumenta a força de ejeção.Verdadeiro

A melhoria do projeto do mecanismo ejetor aumenta a eficiência da força.

Os ângulos de desmoldagem não têm efeito na força de ejeção.Falso

Ajustar os ângulos de desmoldagem auxilia na liberação suave do produto.

Como a otimização dos mecanismos de ejeção pode revolucionar a manufatura?

Você já parou para pensar por que os mecanismos de ejeção são tão importantes na moldagem? Essas peças desempenham um papel fundamental na remoção dos produtos dos moldes. Vamos explorar seus benefícios e ver como aprimorá-los impacta a eficiência da produção e a qualidade do produto. Melhores resultados e maior qualidade geralmente são consequência dessas mudanças.

A melhoria dos mecanismos de ejeção geralmente aumenta a qualidade do produto. A distribuição uniforme da força durante a ejeção é importante, pois reduz o risco de deformação. Isso é fundamental, já que os moldes duram mais com esses métodos. Mais pontos de ejeção também contribuem para esse aumento. Tipos adequados de ejetores são os mais eficazes, e sistemas de guia mais eficientes auxiliam nesse processo.

Aumentar os pontos de ejeção e a densidade de distribuição

Imagine uma cozinha movimentada. Cada utensílio tem seu lugar e cada movimento tem um propósito. É assim que me sinto ao otimizar os pontos de ejeção. Certa vez, redesenhei um molde para uma peça plana de plástico. Ao aumentar o número de pinos de ejeção chave , como as bordas e o centro, foi como resolver um quebra-cabeça onde cada peça tinha que se encaixar perfeitamente. Usar a análise de fluxo de moldagem foi como usar um mapa para esse quebra-cabeça; mostrou-me onde posicionar cada pino, tornando a ejeção mais suave e reduzindo o estresse no molde, prolongando assim sua vida útil.

Escolha o mecanismo ejetor correto

Os mecanismos de ejeção são como sapatos para um evento — essenciais para o conforto e o sucesso. Em um projeto com grandes estruturas ocas, selecionamos um ejetor de placa de pressão 2 , que distribui a força uniformemente, assim como os tênis dão suporte aos pés, fazendo uma grande diferença na desmoldagem suave. Para produtos com reentrâncias, escolhi um mecanismo de ejeção inclinado que converte a força vertical em movimento lateral, semelhante a ajustar a marcha em uma subida.

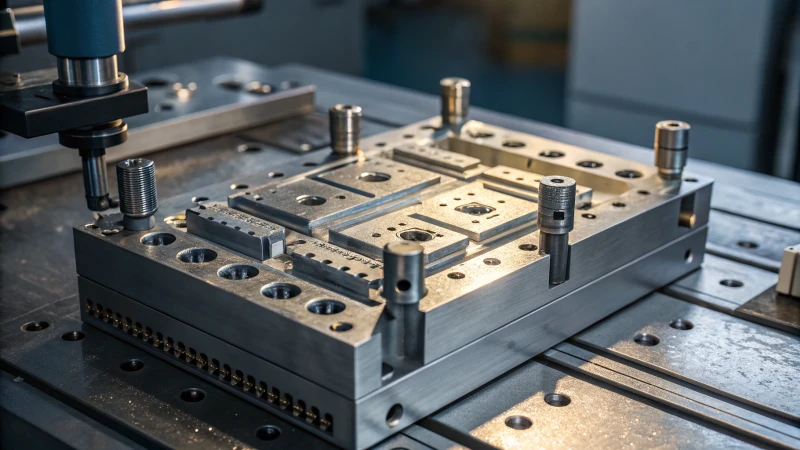

Fortalecer as estruturas de orientação e apoio

Reforçar as guias é como construir uma fundação sólida para uma casa. Instalar colunas-guia foi como colocar vigas robustas no lugar; elas mantiveram a estabilidade durante a ejeção, evitando deflexões e forças desiguais — assim como uma estrutura forte sustenta um edifício. Adicionar nervuras em moldes maiores foi comparável a adicionar vigas de suporte extras, garantindo um desempenho consistente sob pressão.

| Aspecto de otimização | Beneficiar |

|---|---|

| Pontos de ejeção aumentados | Distribuição uniforme da força, risco de deformação reduzido |

| Ejetor de placa de pressão | Força uniforme para estruturas ocas |

| Mecanismo ejetor inclinado | Ejeção eficaz de rebaixos |

| Sistema de orientação aprimorado | Direção de movimento precisa, eficiência de transmissão de força aprimorada |

| Estrutura de suporte reforçada | Deformação reduzida do molde, consistência operacional aprimorada |

Otimize o ângulo de desmoldagem e o tratamento de superfície

Alterar o ângulo de desmoldagem é como ajustar sua cadeira — você quer o ângulo certo para relaxar sem esforço. Descobri que aumentar ligeiramente os ângulos de 1° para 2° reduziu significativamente os problemas de ejeção em peças com grande profundidade. Polir as superfícies fez com que tudo deslizasse suavemente; melhorar a rugosidade da superfície diminuiu o atrito durante a ejeção, enquanto a aplicação de agentes desmoldantes foi como adicionar óleo para manter o movimento suave.

A utilização desses métodos prioriza a eficiência e a qualidade, além de contribuir para prolongar a vida útil do molde — aspectos essenciais em qualquer ambiente de fabricação competitivo. Para mim, trata-se de ter as ferramentas certas à disposição para lidar com qualquer tarefa de projeto com cuidado e precisão.

Aumentar o número de pontos de ejeção reduz o risco de deformação.Verdadeiro

Mais pontos de ejeção distribuem a força uniformemente, minimizando a deformação.

Mecanismos ejetores inclinados não são adequados para rebaixos.Falso

Os ejetores inclinados lidam eficazmente com reentrâncias através da conversão de forças.

Como as estruturas de guia e suporte afetam a força de ejeção?

Já parou para pensar em como uma pequena mudança no design pode transformar completamente a remoção de mofo? Um ajuste mínimo pode ter um impacto enorme. Uma pequena mudança faz toda a diferença.

As estruturas de suporte desempenham um papel fundamental na conformação, estabilizando o sistema de ejeção. Elas ajudam a manter as forças de ejeção uniformes e reduzem a distorção do produto. Isso ocorre por meio de movimentos precisos, diminuindo o desequilíbrio de forças durante a ejeção.

A função dos sistemas de guia em configurações de ejeção

Lembro-me da primeira vez que tentei aprimorar o projeto de um molde. Era como montar um quebra-cabeça. Sistemas de guia, como colunas e buchas guia, são componentes essenciais. Essas peças ajudam a placa extratora a se mover de forma suave e correta. Sem a guia adequada, assim como andar na corda bamba sem segurança, o mecanismo extrator pode inclinar e ejetar o material de forma irregular.

Dispositivos de guiamento de alta precisão servem como mapas confiáveis. Eles reduzem as chances de erros e distribuem a força de ejeção uniformemente.

Componentes vitais dos sistemas de orientação:

| Componente | Função |

|---|---|

| Colunas de guia | Garantir o movimento linear das placas ejetoras |

| Mangas Guia | Garanta um caminho suave para as colunas guia |

Estruturas de suporte conferem firmeza

As estruturas de suporte funcionam como a espinha dorsal do projeto do molde. Suportes sólidos são importantes para suportar as forças durante a ejeção. Certa vez, reforcei um gabarito de molde com materiais mais espessos. A sensação era de estar dando ao molde um escudo resistente contra deformações e esmagamentos.

Essa firmeza mantém o mecanismo de ejeção 3 funcionando bem, diminuindo a deformação e melhorando a transferência de energia.

Efeitos de melhores estruturas de suporte:

- Menos curvatura das placas do molde

- Melhor transferência de energia da força de ejeção

Melhorando a liberação do molde para uma ejeção mais fácil

Descobri que aumentar o ângulo do molde e refinar o acabamento da superfície pode realmente alterar a força de ejeção. Um ângulo maior funciona como um leve empurrão que ajuda a liberar as peças. Uma superfície de molde mais lisa é como aplicar óleo em uma dobradiça enferrujada, diminuindo o atrito e a força de ejeção necessária.

Técnicas para aprimoramento de superfície:

- Polimento: Obtenha baixa rugosidade superficial (Ra0,8 – Ra0,2 μm)

- Agentes de desmoldagem: melhor liberação de produtos

Usos e Considerações no Mundo Real

Adaptar os projetos para se adequarem a itens específicos é fundamental. O software de fluxo de moldagem funciona como uma bola de cristal. Ele mostra cenários e ajuda a escolher a melhor configuração de ejetor . Isso mantém as forças de ejeção uniformes e evita a deformação do produto.

A adição de sistemas de guia precisos e suportes robustos influencia significativamente o desempenho dos mecanismos de ejeção, criando um processo mais confiável para a fabricação de peças moldadas complexas. Essas pequenas mudanças resultam em grandes melhorias, o que me faz admirar ainda mais a combinação de arte e ciência no projeto de moldes.

As colunas guia garantem o movimento linear das placas ejetoras.Verdadeiro

As colunas guia são projetadas para facilitar movimentos retos e precisos.

Materiais mais espessos nos moldes diminuem a força de ejeção.Falso

Materiais mais espessos aumentam a estabilidade, sem afetar diretamente a força de ejeção.

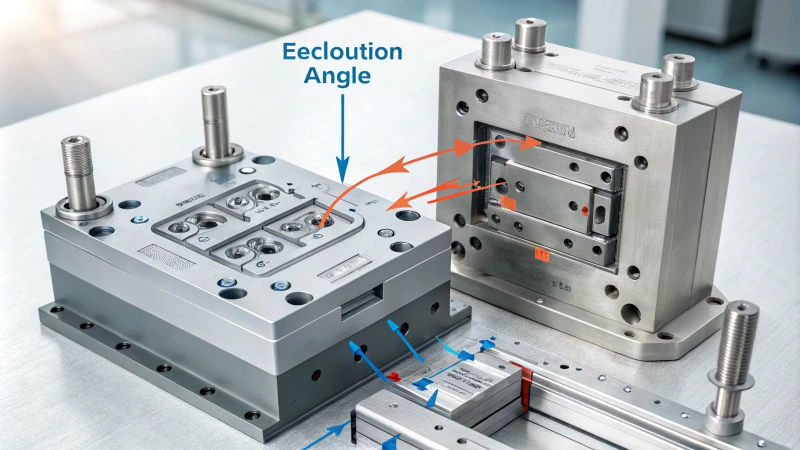

Por que o ângulo de desmoldagem é crucial para uma ejeção eficiente?

Imagine tentar moldar perfeitamente uma peça importante. Ela fica presa e não solta. Chato, não é?

O ângulo de desmoldagem é muito importante para facilitar a remoção das peças dos moldes. Esse ângulo reduz o atrito e a resistência. Normalmente, situa-se entre 0,5° e 3°. Essa pequena variação protege as peças contra danos e também aumenta significativamente a velocidade de produção.

Entendendo o ângulo de desmoldagem

Lembro-me de uma época em que trabalhei em um projeto de molde complexo. O ângulo de desmoldagem, conhecido como ângulo de saída, era crucial. Ele facilitava a remoção das peças, reduzindo a resistência e o atrito com as paredes do molde. Esse ângulo geralmente varia entre 0,5° e 3°, sendo ajustado de acordo com o material e as necessidades do projeto.

Impacto na força de ejeção

Certa vez, ao trabalhar em um produto com cavidade profunda (5 ), um ângulo de desmoldagem incorreto quase arruinou o projeto. Um ângulo bem escolhido pode reduzir significativamente a força de ejeção, protegendo tanto a peça quanto o molde. Aumentar o ângulo simplificou o processo de ejeção, diminuindo a adesão superficial. Essa foi uma lição crucial que aprendi.

| Recurso | Produtos regulares | Produtos para cavidades profundas |

|---|---|---|

| Ângulo de desmoldagem | 1° | 2°-3° |

Otimizando o projeto do mecanismo ejetor

Ajustar o mecanismo de ejeção ajuda bastante. Mais pontos de ejeção (6) , distribuídos uniformemente, distribuem as forças de maneira uniforme. Isso evita deformações do produto. Em um projeto com peças plásticas grandes e planas, adicionar pinos de ejeção extras em pontos-chave tornou tudo mais fácil.

Papel do tratamento da superfície do mofo

Uma superfície lisa do molde é vital. O polimento após a eletroerosão pode atingir uma rugosidade superficial de Ra0,8 a Ra0,2 μm, tornando a ejeção mais suave e reduzindo o atrito. Um agente desmoldante melhora ainda mais o desempenho da desmoldagem, reduzindo a necessidade de força excessiva de ejeção e aumentando a produtividade.

Em tempos desafiadores, as dicas de especialistas sobre tratamentos de superfície foram muito úteis para mim.

Aprimorando o suporte estrutural do mofo

O reforço das estruturas dos moldes aprimorou meus projetos. O uso de colunas-guia e buchas garantiu um movimento de ejeção preciso, minimizando as forças desiguais que podem ocorrer devido à deflexão do mecanismo.

A adição de nervuras às placas do molde reduziu a deformação durante operações de alta pressão.

A análise do fluxo de moldagem aprimorou esses aspectos , tornando os projetos mais eficientes e com menos tempo de inatividade.

O ângulo de desmoldagem varia de 0,5° a 3°.Verdadeiro

O ângulo de desmoldagem normalmente varia entre 0,5° e 3° para maior eficiência.

Aumentar o número de pontos de ejeção diminui a força de ejeção.Verdadeiro

Mais pontos de ejeção distribuem as forças uniformemente, reduzindo a força de ejeção total.

Como o tratamento de superfície pode melhorar o desempenho do mofo?

O tratamento de superfície realmente faz a diferença para quem deseja aumentar a eficiência e a vida útil do molde.

O tratamento de superfície melhora o desempenho do molde, tornando-o mais resistente. Esses tratamentos reduzem o atrito. Os produtos são ejetados suavemente. O polimento e o revestimento evitam o desgaste. Esses métodos melhoram a qualidade do produto. Qualidade muito boa.

Reforço de moldes com revestimentos de superfície

Lembro-me da primeira vez que vi um molde aprimorado com revestimentos como nitretação ou cromagem dura . Foi como presenciar uma pequena maravilha. Esses métodos criam uma camada protetora que combate danos, agindo como um escudo de super-herói para o seu molde. Isso não só aumenta a vida útil do molde, como também reduz os custos de produção de novos. Por exemplo, a nitretação aumenta a dureza e protege contra a ferrugem.

Reduzindo o atrito para facilitar a ejeção

Polir um molde para obter uma superfície lisa é importante. Aprendi essa lição cedo. Uma superfície lisa reduz o atrito entre o molde e o plástico, permitindo uma ejeção fácil — como aquele momento agradável em que a manteiga desliza suavemente de uma panela antiaderente. O polimento após a eletroerosão para atingir uma rugosidade média (Ra) de 0,8-0,2 μm é frequentemente sugerido. Além disso, a aplicação de um agente desmoldante pode simplificar a desmoldagem .

| Método de tratamento | Benefícios |

|---|---|

| Nitretação | Aumenta a dureza e reduz o desgaste |

| Cromagem | Protege contra corrosão e abrasão |

Aprimorando o projeto de moldes com revestimentos de superfície

Os revestimentos de superfície fazem mais do que apenas proteger; eles também refinam o design do molde. Alterar o ângulo de desmoldagem ou a textura da superfície reduz a força necessária para a ejeção. Certa vez, ajustei o ângulo em moldes de cavidade profunda de 1° para 2°. Foi como descobrir um segredo bem guardado.

Além disso, projetos inovadores podem incluir sistemas ejetores inclinados 11 que lidam facilmente com formatos complexos, convertendo forças verticais em forças laterais.

Estruturas de suporte e revestimentos de superfície

Estruturas de guia e suporte robustas para moldes são cruciais. Colunas-guia de alta precisão atuam como verdadeiros heróis silenciosos, garantindo um movimento suave durante a ejeção e reduzindo forças desiguais. Observei como o reforço de gabaritos de moldes com nervuras auxilia na redução das forças de reação durante a ejeção, aumentando significativamente a estabilidade e o desempenho.

Esses métodos melhoram os produtos e aceleram a produção, demonstrando por que os revestimentos de superfície são cruciais no projeto e fabricação de moldes modernos.

A nitretação aumenta a dureza do molde.Verdadeiro

A nitretação cria uma camada dura e protetora nos moldes, aumentando sua durabilidade.

O polimento aumenta a rugosidade da superfície do molde.Falso

O polimento diminui a rugosidade da superfície, reduzindo o atrito e facilitando a ejeção.

Conclusão

Aumentar a força de ejeção na moldagem por injeção envolve otimizar o projeto do molde, melhorar os mecanismos de ejeção e ajustar os ângulos de desmoldagem para garantir uma liberação suave do produto e reduzir defeitos.

-

Aprenda como o posicionamento estratégico dos pinos extratores pode melhorar a qualidade do produto e evitar deformações. ↩

-

Entenda por que os extratores de placa de pressão são ideais para produtos ocos de grandes dimensões e como eles garantem uma distribuição uniforme da força. ↩

-

Explore estratégias de projeto eficazes para mecanismos de ejeção que minimizem os desequilíbrios de força. ↩

-

Descubra como a análise do fluxo de moldagem prevê as configurações ideais para uma ejeção eficiente. ↩

-

Aprenda como o ajuste de ângulos beneficia a ejeção de produtos em cavidades profundas, reduzindo a força de retenção. ↩

-

Explore estratégias para otimizar o design dos ejetores a fim de melhorar a distribuição da força. ↩

-

Descubra técnicas de tratamento de superfície que melhoram a eficácia do mofo. ↩

-

Descubra como a análise do fluxo de moldagem auxilia na determinação dos projetos ideais de extratores. ↩

-

Descubra como a nitretação aumenta a dureza do molde e a resistência à corrosão. ↩

-

Aprenda como os agentes desmoldantes melhoram a eficiência da desmoldagem e a qualidade do produto. ↩

-

Compreenda os benefícios dos mecanismos de ejeção inclinados para projetos de moldes complexos. ↩