Enfrentou dificuldades com aquelas peças plásticas resistentes presas no molde? Eu certamente tenho. Aprender os segredos da força de ejeção perfeita na moldagem por injeção realmente muda tudo.

Para aumentar a força de ejeção na moldagem por injeção, primeiro otimize o projeto do molde. Melhore o mecanismo ejetor, tornando-o mais eficiente. Atualizar as estruturas de orientação e apoio. Ajuste ângulos e superfícies de desmoldagem. Faça isso para permitir que os produtos sejam liberados suavemente e reduzir defeitos. É importante. Muito importante.

Lembro-me de quando tive um grande problema com moldagem. As peças ficaram presas e causaram muitos atrasos e problemas. Entendi que boas ferramentas não bastavam; saber desenhar moldes foi muito importante. Aprendi novos métodos, como adicionar mais pontos ejetores e suavizar superfícies de moldes. Minhas experiências frustrantes se transformaram em execuções de produção tranquilas.

Deveríamos examinar esses métodos juntos. Ajustar o ângulo de desmoldagem ou tornar a estrutura do molde mais forte realmente ajuda. Cada mudança realmente surpreende pelo seu impacto no processo de ejeção e melhora a eficiência.

A otimização do mecanismo ejetor aumenta a força de ejeção.Verdadeiro

Melhorar o design do mecanismo ejetor aumenta a eficiência da força.

Os ângulos de desmoldagem não afetam a força de ejeção.Falso

O ajuste dos ângulos de desmoldagem auxilia na liberação suave do produto.

- 1. Como a otimização dos mecanismos ejetores pode revolucionar a fabricação?

- 2. Como as estruturas de orientação e suporte afetam a força de ejeção?

- 3. Por que o ângulo de desmoldagem é crucial para uma ejeção eficiente?

- 4. Como o tratamento de superfície pode melhorar o desempenho do molde?

- 5. Conclusão

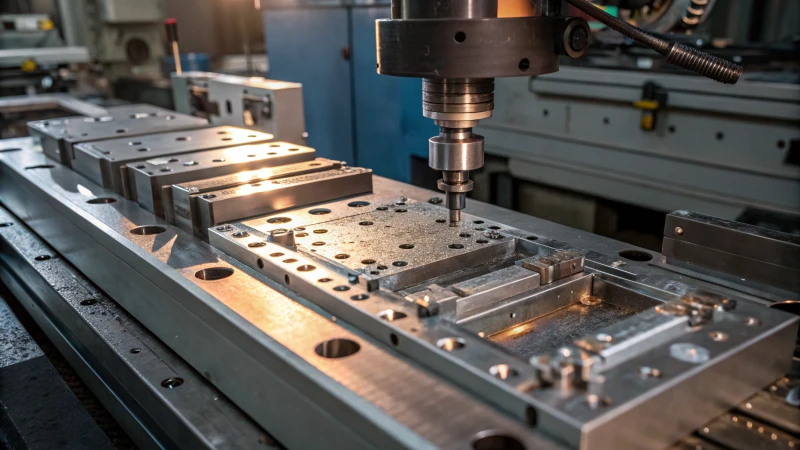

Como a otimização dos mecanismos ejetores pode revolucionar a fabricação?

Você já pensou por que os mecanismos ejetores são tão importantes na moldagem? Essas peças desempenham um grande papel na retirada dos produtos dos moldes. Vamos explorar seus benefícios e ver como melhorá-los altera a eficiência da fabricação e a qualidade do produto. Melhores resultados e maior qualidade resultam frequentemente destas mudanças.

Melhorar os mecanismos ejetores muitas vezes aumenta a qualidade do produto. A distribuição igual da força durante a ejeção é importante. Isto reduz o risco de deformação. Isto é muito importante. Os moldes duram mais com esses métodos. Mais pontos ejetores ajudam. Tipos adequados de ejetores funcionam melhor. Melhores sistemas de orientação auxiliam neste processo.

Aumente os pontos ejetores e a densidade de distribuição

Imagine uma cozinha movimentada. Cada ferramenta tem seu lugar e cada movimento tem um propósito. É assim que se sente a otimização dos pontos ejetores. Certa vez, redesenhei um molde para uma peça plana de plástico. Ao aumentar o número de pinos ejetores 1 em pontos-chave como as bordas e o centro, foi como resolver um quebra-cabeça onde cada peça tinha que se encaixar perfeitamente. Usar a análise do fluxo do molde foi como usar um mapa para esse quebra-cabeça; mostrou-me onde colocar cada pino, tornando a ejeção mais suave e reduzindo o estresse no molde, prolongando assim sua vida útil.

Escolha o mecanismo ejetor correto

Os mecanismos ejetores são como sapatos para um evento – são essenciais para o conforto e o sucesso. Em um projeto com grandes estruturas ocas, selecionamos um ejetor de placa de pressão 2 , que distribui a força uniformemente, assim como os pés de apoio dos tênis, fazendo uma grande diferença na desmoldagem suave. Para produtos com rebaixos, escolhi um mecanismo ejetor inclinado que converte a força vertical em movimento lateral, semelhante ao ajuste da caminhada em subidas.

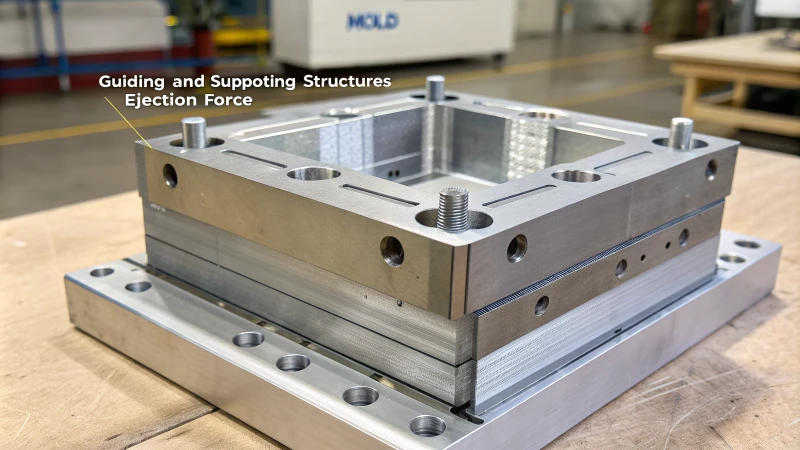

Fortalecer as estruturas de orientação e apoio

Fortalecer guias é semelhante a construir uma base sólida para uma casa. Instalar colunas guia foi como colocar vigas resistentes no lugar; eles mantiveram a estabilidade durante a ejeção, evitando a deflexão e a força irregular - da mesma forma que uma estrutura forte sustenta um edifício. A adição de nervuras em moldes maiores foi comparável à adição de vigas de suporte extras, garantindo um desempenho consistente sob pressão.

| Aspecto de otimização | Beneficiar |

|---|---|

| Aumento dos pontos de ejeção | Distribuição uniforme de força, risco reduzido de deformação |

| Ejetor de placa de pressão | Força uniforme para estruturas ocas |

| Mecanismo Ejetor Inclinado | Ejeção eficaz de rebaixos |

| Sistema de orientação aprimorado | Direção de movimento precisa, maior eficiência de transmissão de força |

| Estrutura de suporte reforçada | Deformação reduzida do molde, melhor consistência operacional |

Otimize o ângulo de desmoldagem e o tratamento de superfície

Alterar o ângulo de desmoldagem é como ajustar sua cadeira – você deseja que o ângulo certo relaxe sem esforço. Descobri que aumentar ligeiramente os ângulos de 1° para 2° reduziu significativamente os problemas de ejeção para produtos profundos. O polimento de superfícies fez com que tudo deslizasse suavemente; melhorar a rugosidade da superfície reduziu o atrito durante a ejeção, enquanto a aplicação de agentes desmoldantes era semelhante à adição de óleo para manter o movimento suave.

O uso desses métodos concentra-se na eficiência e na qualidade, ao mesmo tempo que ajuda a prolongar a vida útil do molde – aspectos essenciais em qualquer ambiente de fabricação competitivo. Para mim, trata-se de ter as ferramentas certas prontas para realizar qualquer tarefa de design com cuidado e precisão.

Aumentar os pontos ejetores reduz o risco de deformação.Verdadeiro

Mais pontos ejetores distribuem a força uniformemente, minimizando a deformação.

Os mecanismos ejetores inclinados não são adequados para cortes inferiores.Falso

Os ejetores inclinados lidam com eficácia com cortes inferiores, convertendo forças.

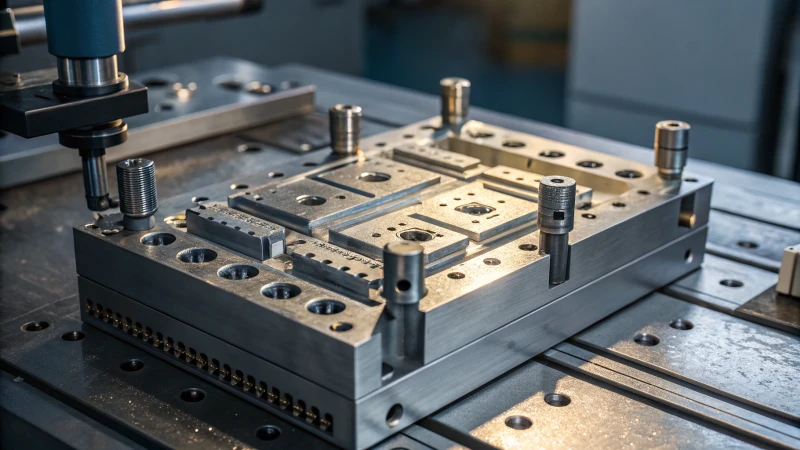

Como as estruturas de orientação e suporte afetam a força de ejeção?

Já pensou em como uma pequena mudança no design pode transformar completamente a remoção de mofo? Um pequeno ajuste pode ter um impacto muito grande. Uma pequena mudança importa muito.

As estruturas de suporte têm grande importância na modelagem, estabilizando o sistema ejetor. Eles ajudam a manter as forças de ejeção uniformes e a reduzir a distorção do produto. Isso ocorre por meio de movimentos precisos. Eles reduzem o desequilíbrio de força durante a ejeção.

O trabalho dos sistemas de orientação em configurações de ejeção

Lembro-me da primeira vez que tentei melhorar o projeto de um molde. Foi como montar um quebra-cabeça. Sistemas de guiamento, como colunas guia e mangas, são peças necessárias. Essas peças ajudam a placa ejetora a se mover de maneira suave e correta. Sem orientação adequada, tal como andar numa corda bamba sem segurança, o mecanismo ejector pode inclinar-se e empurrar materiais de forma desigual.

Dispositivos de orientação de alta precisão funcionam como mapas confiáveis. Eles diminuem as chances de erros e distribuem a força de ejeção uniformemente.

Partes vitais dos sistemas de orientação:

| Componente | Função |

|---|---|

| Colunas Guia | Garanta o movimento linear das placas ejetoras |

| Mangas guia | Fornece um caminho suave para colunas guia |

Estruturas de suporte dão firmeza

As estruturas de suporte parecem a espinha dorsal do projeto do molde. Suportes sólidos são importantes para suportar as forças durante a ejeção. Certa vez, fortaleci um modelo de molde com materiais mais grossos. Foi como dar ao molde uma proteção forte contra dobras e esmagamentos.

Esta firmeza mantém o mecanismo de ejeção 3 funcionando bem, diminuindo a deformação e melhorando a transferência de energia.

Efeitos de melhores estruturas de suporte:

- Menos flexão das placas de molde

- Melhor transferência de energia da força de ejeção

Melhorando a liberação do molde para uma ejeção mais fácil

Descobri que aumentar o ângulo do molde e refinar os acabamentos superficiais pode realmente alterar a força de ejeção. Um ângulo maior funciona como um empurrão suave que ajuda a liberar os produtos. Uma superfície de molde mais lisa se compara à adição de óleo a uma dobradiça enferrujada, diminuindo o atrito e a força de ejeção necessária.

Técnicas para aprimoramento de superfície:

- Polimento: Obtenha baixa rugosidade superficial (Ra0,8 – Ra0,2μm)

- Agentes de liberação: melhor liberação de produtos

Usos e pensamentos do mundo real

Adaptar designs para atender itens específicos é fundamental. O software de fluxo de molde atua como uma bola de cristal. Ele mostra cenários e ajuda a escolher a melhor configuração do ejetor 4 . Isto mantém as forças de ejeção uniformes e evita a flexão do produto.

A adição de sistemas de orientação exatos e suportes fortes influencia muito o funcionamento dos mecanismos de ejeção, criando um processo mais confiável para a fabricação de itens moldados complexos. Essas pequenas mudanças levam a grandes atualizações, fazendo-me admirar ainda mais a mistura de arte e ciência no design de moldes.

Colunas guia garantem o movimento linear das placas ejetoras.Verdadeiro

As colunas guia são projetadas para facilitar movimentos retos e precisos.

Materiais mais espessos em moldes diminuem a força de ejeção.Falso

Materiais mais espessos melhoram a estabilidade, não afetando diretamente a força de ejeção.

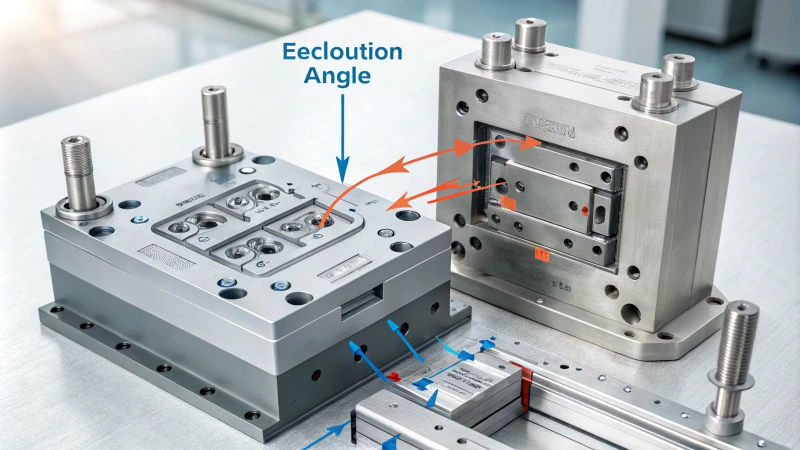

Por que o ângulo de desmoldagem é crucial para uma ejeção eficiente?

Imagem moldando o molde perfeito para uma peça importante. Ele fica preso e não se solta. Irritante, não é?

O ângulo de desmoldagem é muito importante para facilitar a remoção dos moldes. Este ângulo reduz o atrito e a resistência. Normalmente, está entre 0,5° e 3°. Esta pequena gama protege as peças contra danos. Também aumenta realmente a velocidade de produção. A produção é mais rápida.

Compreendendo o ângulo de desmoldagem

Lembro-me de uma época em que trabalhei em um projeto de molde resistente. O ângulo de desmoldagem, conhecido como ângulo de saída, foi crucial. Ajudou as peças a saírem facilmente, reduzindo a resistência e o atrito com as paredes do molde. Esse ângulo geralmente fica entre 0,5° e 3°, ajustado com base nas necessidades do material e do projeto.

Impacto na força de ejeção

Certa vez, usei um produto para cavidades profundas 5 . Um ângulo de desmoldagem incorreto quase arruinou o projeto. Um ângulo bem escolhido pode diminuir bastante a força de ejeção, protegendo tanto a peça quanto o molde. Aumentar o ângulo simplificou o processo de ejeção, diminuindo a adesão superficial. Esta foi uma lição crucial que aprendi.

| Recurso | Produtos regulares | Produtos para cavidades profundas |

|---|---|---|

| Ângulo de desmoldagem | 1° | 2°-3° |

Otimizando o Projeto do Mecanismo Ejetor

Ajustar o mecanismo ejetor ajuda muito. Mais pontos ejetores 6 , distribuídos uniformemente, distribuem as forças uniformemente. Isso evita deformações do produto. Em um projeto com peças de plástico grandes e planas, adicionar pinos ejetores extras em pontos-chave tornou tudo mais suave.

Papel do tratamento de superfície do molde

Uma superfície lisa do molde é vital. O polimento após EDM pode atingir uma rugosidade superficial de Ra0,8 – Ra0,2μm, tornando a ejeção mais suave e reduzindo o atrito. Um agente desmoldante melhora ainda mais o desempenho da desmoldagem, reduzindo a necessidade de força de ejeção excessiva e aumentando a produtividade.

Em tempos difíceis, as dicas de especialistas sobre tratamentos de superfície 7 foram muito úteis para mim.

Melhorando o suporte estrutural do molde

O fortalecimento das estruturas dos moldes melhorou meus projetos. O uso de colunas guia e mangas garantiu um movimento de ejeção preciso, minimizando forças irregulares que podem ocorrer devido à deflexão do mecanismo.

A adição de nervuras às placas do molde reduziu a deformação durante operações de alta pressão.

Explorar esses aspectos por meio da análise do fluxo do molde 8 ajudou a refinar os projetos, tornando-os mais eficientes com menos tempo de inatividade.

O ângulo de desmoldagem varia de 0,5° a 3°.Verdadeiro

O ângulo de desmoldagem normalmente varia entre 0,5° e 3° para eficiência.

Aumentar os pontos ejetores diminui a força de ejeção.Verdadeiro

Mais pontos de ejeção distribuem as forças uniformemente, reduzindo a força de ejeção geral.

Como o tratamento de superfície pode melhorar o desempenho do molde?

O tratamento de superfície realmente muda o jogo para as pessoas que desejam aumentar a eficiência e a vida útil do molde.

O tratamento de superfície melhora o desempenho do molde, tornando-o mais resistente. Esses tratamentos reduzem o atrito. Os produtos são ejetados suavemente. O polimento e o revestimento evitam o desgaste. Esses métodos melhoram a qualidade do produto. Qualidade muito boa.

Fortalecendo Moldes com Revestimentos de Superfície

Lembro-me da primeira vez que vi um molde melhorado com revestimentos como nitretação ou cromagem dura . Foi como testemunhar uma pequena maravilha. Esses métodos criam uma camada protetora que combate os danos, agindo como um escudo de super-herói para o seu molde. Isso não apenas faz com que o molde dure mais, mas também reduz os custos de novos. Por exemplo, a nitretação aumenta a dureza 9 e protege contra a ferrugem.

Reduzindo o atrito para fácil ejeção

Polir um molde para obter suavidade é importante. Aprendi esta lição desde cedo. Uma superfície elegante reduz o atrito entre o molde e o plástico, permitindo fácil ejeção - como aquele momento agradável em que a manteiga desliza suavemente de uma frigideira antiaderente. O polimento após EDM para atingir um Ra de 0,8-0,2μm é frequentemente sugerido. Além disso, a aplicação de um agente desmoldante pode simplificar a desmoldagem 10 .

| Método de tratamento | Benefícios |

|---|---|

| Nitretação | Aumenta a dureza e reduz o desgaste |

| Cromagem | Protege contra corrosão e abrasão |

Melhorando o design do molde com revestimentos de superfície

Os revestimentos de superfície fazem mais do que apenas proteger; eles também refinam o design do molde. Alterar o ângulo de desmoldagem ou a textura da superfície reduz a força necessária para a ejeção. Certa vez, ajustei o ângulo em moldes de cavidades profundas de 1° para 2°. Foi como desbloquear um truque oculto.

Além disso, projetos inovadores podem incluir sistemas ejetores inclinados 11 que lidam facilmente com formas complicadas, convertendo forças verticais em laterais.

Estruturas de suporte e revestimentos de superfície

Estruturas fortes de orientação e suporte para moldes são muito importantes. As colunas guia de alta precisão atuam como heróis silenciosos, garantindo um movimento suave durante a ejeção, reduzindo forças desiguais. Observei como o reforço dos moldes com nervuras ajuda nas forças de reação durante a ejeção, aumentando bastante a estabilidade e o desempenho.

Esses métodos tornam os produtos melhores e a produção mais rápida, mostrando por que os revestimentos de superfície são cruciais no projeto e na fabricação de moldes modernos.

A nitretação aumenta a dureza do molde.Verdadeiro

A nitretação cria uma camada dura e protetora nos moldes, aumentando a durabilidade.

O polimento aumenta a rugosidade da superfície do molde.Falso

O polimento diminui a rugosidade da superfície, reduzindo o atrito para facilitar a ejeção.

Conclusão

Aumentar a força de ejeção na moldagem por injeção envolve otimizar o projeto do molde, melhorar os mecanismos de ejeção e ajustar os ângulos de desmoldagem para garantir uma liberação suave do produto e reduzir defeitos.

-

Saiba como o posicionamento estratégico dos pinos ejetores pode melhorar a qualidade do produto e evitar deformações. ↩

-

Entenda por que os ejetores de placas de pressão são ideais para produtos ocos grandes e como eles garantem uma distribuição uniforme da força. ↩

-

Explore estratégias de projeto eficazes para mecanismos de ejeção que minimizem os desequilíbrios de força. ↩

-

Descubra como a análise do fluxo do molde prevê configurações ideais para uma ejeção eficiente. ↩

-

Saiba como o ajuste dos ângulos beneficia a ejeção do produto em cavidades profundas, reduzindo a força de retenção. ↩

-

Explore estratégias para otimizar projetos de ejetores para melhorar a distribuição de força. ↩

-

Descubra técnicas de tratamentos de superfície que melhoram a eficiência do molde. ↩

-

Descubra como a análise do fluxo do molde ajuda a determinar os projetos ideais de ejetores. ↩

-

Descubra como a nitretação aumenta a dureza do molde e a resistência à corrosão. ↩

-

Saiba como os agentes desmoldantes melhoram a eficiência da desmoldagem e a qualidade do produto. ↩

-

Entenda os benefícios dos mecanismos ejetores inclinados para projetos de moldes complexos. ↩