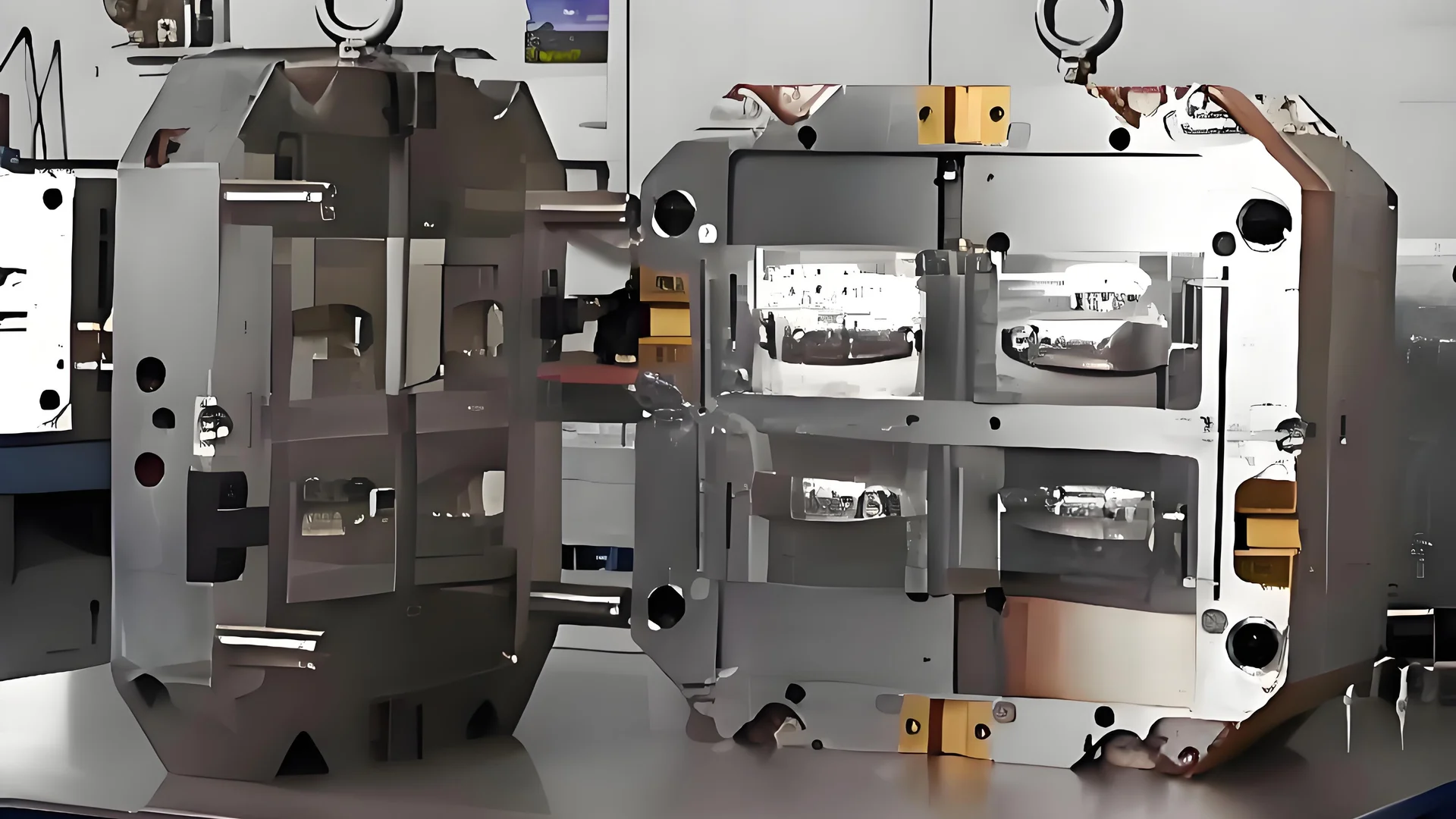

Os moldes de injeção são verdadeiramente a espinha dorsal de processos de fabricação eficientes, especialmente quando são colocados à prova em ambientes de alta temperatura.

Para aumentar a durabilidade dos moldes de injeção em ambientes de alta temperatura, selecione materiais com excelente resistência ao calor e condutividade térmica, otimize o projeto do molde para minimizar a tensão, assegure a precisão nos processos de fabricação e mantenha rotinas regulares de manutenção e inspeção.

Ao compreender esses princípios fundamentais, você pode prolongar a vida útil de seus moldes, reduzir as interrupções na produção e, em última análise, diminuir os custos. Explore os detalhes abaixo para descobrir técnicas especializadas que podem transformar seus processos de fabricação.

O aço H13 é ideal para moldes de injeção de alta temperatura.Verdadeiro

O aço H13 mantém alta dureza e resistência em temperaturas elevadas, tornando-o adequado para moldes.

Quais são os melhores materiais para moldes de injeção de alta temperatura?

A escolha do material correto para moldes de injeção de alta temperatura é crucial para aumentar sua durabilidade e desempenho sob tensão.

Os melhores materiais para moldes de injeção de alta temperatura incluem aços com boa resistência térmica, como o H13, e aços-ferramenta de alto desempenho. Ligas de cobre, conhecidas por sua excelente condutividade térmica, também são ideais para componentes de moldes, auxiliando na dissipação eficiente de calor e reduzindo a fadiga térmica.

Selecionando aço com resistência ao calor

Ao considerar materiais para moldes de injeção de alta temperatura, a seleção de aço que suporte temperaturas elevadas sem perder a integridade é crucial. Aços para matrizes de trabalho a quente, como o H13, são excelentes exemplos devido à sua capacidade de manter alta dureza e resistência. Esses aços possuem estabilidade térmica e resistência à fadiga térmica, tornando-os adequados para moldes que suportarão condições extremas.

Além disso, aços-ferramenta de alto desempenho¹ são desenvolvidos por meio de processos especializados de tratamento térmico para aprimorar as propriedades mecânicas e garantir a estabilidade dimensional em altas temperaturas. Esses materiais são essenciais em aplicações onde precisão e confiabilidade são fundamentais.

Importância da condutividade térmica

Outro fator crucial é a condutividade térmica do material do molde. A dissipação eficiente de calor é vital para reduzir o acúmulo de calor e o risco de fadiga térmica. Ligas de cobre, conhecidas por sua excepcional condutividade térmica, são frequentemente empregadas como insertos ou como parte do sistema de refrigeração do molde. Isso garante que o calor seja rapidamente dissipado da superfície do molde, mantendo sua integridade sob operações contínuas em altas temperaturas.

| Material | Benefícios |

|---|---|

| Aço H13 | Alta dureza e resistência a temperaturas elevadas |

| Aços-ferramenta de liga | Boas propriedades mecânicas e estabilidade dimensional |

| Ligas de cobre | Excelente condutividade térmica |

Combinando materiais para um desempenho aprimorado

Em alguns casos, a combinação de diferentes materiais pode resultar em desempenho superior em ambientes de alta temperatura. Por exemplo, o uso de ligas de cobre em áreas que exigem resfriamento rápido, enquanto se utiliza aço para garantir a integridade estrutural, pode otimizar a funcionalidade geral do molde.

Compreender as complexidades da seleção de materiais e como cada componente contribui para o desempenho do molde pode melhorar significativamente sua durabilidade em ambientes de alta temperatura.

O aço H13 é ideal para moldes de alta temperatura.Verdadeiro

O aço H13 mantém alta dureza e resistência em temperaturas elevadas.

As ligas de cobre não possuem condutividade térmica adequada para moldes.Falso

As ligas de cobre possuem excelente condutividade térmica, auxiliando na dissipação de calor.

Como o design do molde influencia a durabilidade?

Descubra como um design de molde bem pensado pode aumentar significativamente a durabilidade, especialmente em ambientes desafiadores.

O projeto do molde influencia a durabilidade por meio de sistemas de resfriamento otimizados, redução da concentração de tensão e melhorias na cavidade do molde, todos fatores cruciais em cenários de alta temperatura.

Otimizando Sistemas de Refrigeração

Um fator crucial no projeto de moldes é o sistema de refrigeração. Sistemas de refrigeração bem garantem uma dissipação de calor eficiente, um aspecto crítico quando se lida com altas temperaturas. Aumentar o número de canais de água de refrigeração e garantir que estejam estrategicamente posicionados próximos à superfície da cavidade do molde pode melhorar significativamente a distribuição de calor e reduzir o estresse térmico.

Meios de resfriamento eficientes, como água gelada ou óleo refrigerante, podem aumentar ainda mais a eficiência do resfriamento. No entanto, é importante controlar a vazão e a temperatura desses meios para evitar qualquer possível deformação do molde devido ao resfriamento irregular.

Reduzindo a concentração de estresse

Reduzir a concentração de tensão é outro elemento vital. Cantos vivos e transições abruptas no projeto do molde devem ser evitados. Em vez disso, o uso de curvas de transição suaves pode ajudar a distribuir a tensão uniformemente. Isso não só aumenta a resistência do molde, como também sua rigidez, minimizando os riscos de deformação.

Para moldes maiores, o uso de uma estrutura combinada é vantajoso. Essa abordagem não só facilita o processamento e a manutenção, como também ajuda a reduzir a concentração de tensão, distribuindo-a por toda a estrutura.

Aprimorando a estrutura da cavidade do molde

A estrutura da cavidade do molde impacta diretamente a durabilidade do mesmo. Uma inclinação de desmoldagem bem projetada facilita a remoção do produto, reduzindo assim o desgaste do próprio molde. Além disso, um sistema de exaustão adequadamente projetado evita o acúmulo de gases, que poderia levar a alta pressão e possíveis danos.

A utilização de materiais com condutividade térmica superior para insertos ou elementos de refrigeração pode aprimorar ainda mais essas características de projeto. As ligas de cobre, por exemplo, são excelentes para essa finalidade devido à sua alta condutividade térmica, auxiliando na rápida dissipação de calor e protegendo o molde da fadiga térmica.

Tabela Resumo: Principais Considerações de Projeto

| Aspecto do projeto | Benefícios |

|---|---|

| Otimização do Sistema de Refrigeração | Dissipação de calor eficiente |

| Técnicas de redução do estresse | Maior resistência e rigidez |

| Aprimoramentos da cavidade do molde | Redução do desgaste e da pressão do gás |

| Uso de alta condutividade térmica | Dissipação de calor mais rápida, menos fadiga térmica |

Sistemas de refrigeração melhoram a durabilidade dos moldes.Verdadeiro

Sistemas de refrigeração eficientes melhoram a dissipação de calor, reduzindo o estresse térmico.

Cantos vivos aumentam a resistência do molde.Falso

Cantos vivos concentram a tensão, enfraquecendo o molde e aumentando os riscos.

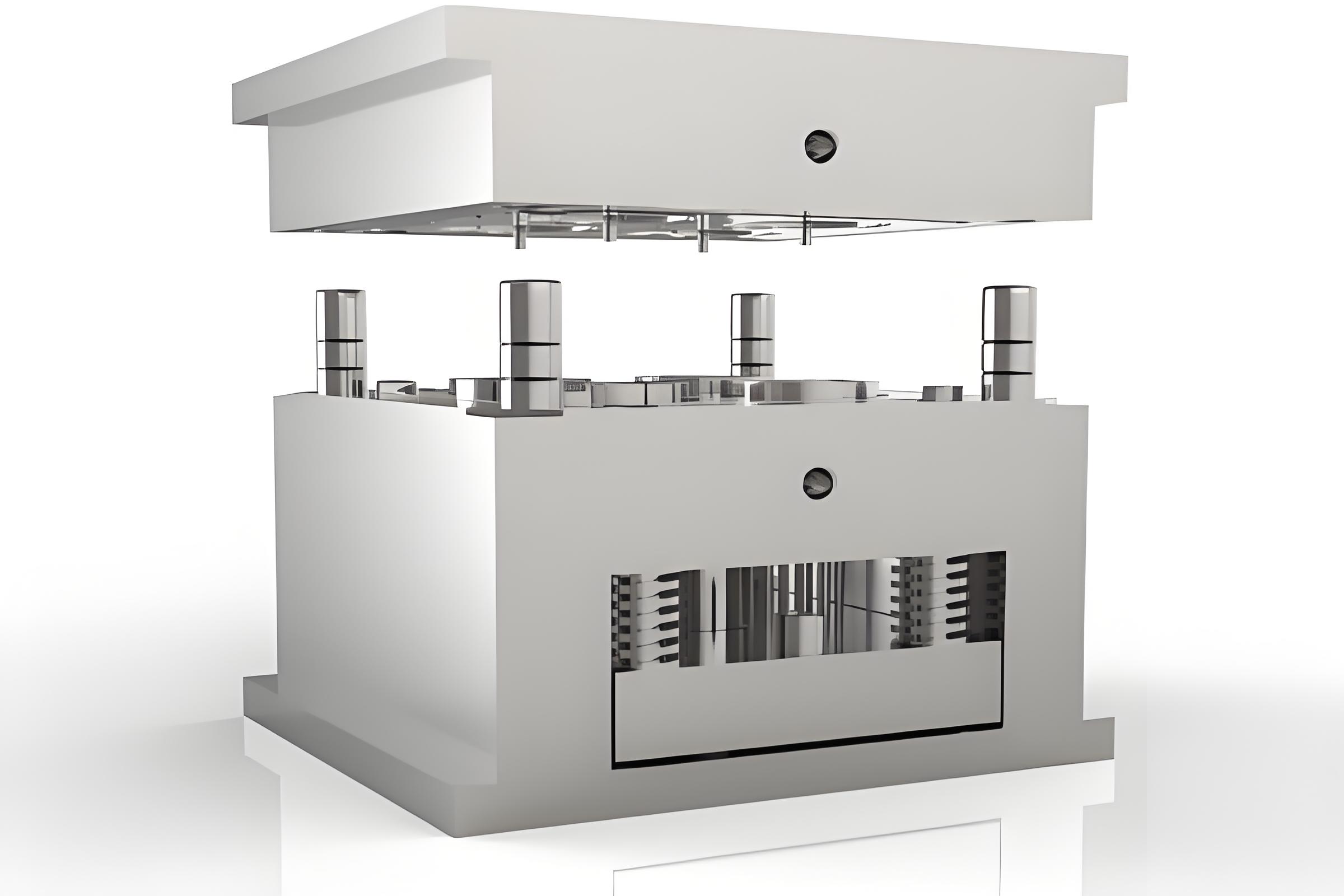

Por que a usinagem de precisão é crucial para a longevidade dos moldes?

A usinagem de precisão é fundamental na fabricação de moldes que resistem aos rigores de ambientes de alta temperatura, garantindo funcionalidade prolongada e desgaste reduzido.

A usinagem de precisão é essencial para a longevidade dos moldes, pois garante a exatidão dimensional e a qualidade da superfície, reduzindo o desgaste e a fadiga térmica. Técnicas como eletroerosão (EDM) e corte a fio em peças-chave aumentam a precisão, prolongando assim a vida útil do molde.

Importância da Precisão Dimensional

Na área de fabricação de moldes, alcançar alta precisão dimensional é fundamental. A usinagem de precisão permite tolerâncias exatas, garantindo que cada componente do molde se encaixe perfeitamente. Esse encaixe preciso é vital para manter a integridade estrutural do molde, reduzindo o risco de deformação sob tensão e prolongando sua vida útil.

Qualidade da superfície e seu impacto

A qualidade da superfície de um molde influencia diretamente sua durabilidade. Uma superfície mais lisa reduz o atrito durante o processo de moldagem, minimizando o desgaste. Técnicas como eletroerosão (EDM ) fio são empregadas para atingir esse nível de acabamento superficial, proporcionando aos moldes maior resistência às altas temperaturas normalmente encontradas em ambientes de fabricação.

Técnicas avançadas de usinagem

-

Usinagem por descarga elétrica ( EDM )

- A eletroerosão (EDM) é um processo de usinagem avançado usado para obter alta precisão e detalhes complexos em moldes. Ela utiliza faíscas elétricas para erodir o material, permitindo a criação de formas complexas sem induzir tensões mecânicas.

- Ideal para materiais duros, a eletroerosão (EDM) aprimora a precisão dos detalhes complexos do molde, prolongando sua vida útil ao reduzir a concentração de tensões.

-

Corte de arame

- Este processo utiliza um fio fino como eletrodo para cortar materiais com precisão. É particularmente útil para obter cortes finos e geometrias complexas em moldes metálicos.

- O corte a fio garante que as áreas críticas do molde sejam usinadas com alta precisão, reduzindo os potenciais pontos de falha ao longo do tempo.

Papel do tratamento térmico na usinagem

Após a usinagem de precisão, processos adequados de tratamento térmico, como têmpera e revenido, são cruciais. Esses processos aumentam a dureza e a estabilidade térmica do material do molde, tornando-o mais resistente ao desgaste e à fadiga térmica. O controle preciso das temperaturas de aquecimento e das taxas de resfriamento durante esses processos garante que os moldes mantenham suas especificações de projeto, reforçando ainda mais sua durabilidade.

Integrando Precisão com Otimização de Design

Embora a usinagem de precisão seja crucial, ela deve ser integrada a estratégias otimizadas de projeto de moldes. Elementos como canais de refrigeração devem ser usinados com precisão para garantir uma distribuição uniforme da temperatura em todo o molde. Isso não apenas aumenta a eficiência, mas também mitiga a fadiga térmica, prevenindo o superaquecimento localizado.

Em resumo, a usinagem de precisão constitui a base da criação de moldes duráveis, onde a atenção meticulosa aos detalhes durante a fabricação pode prolongar significativamente a vida útil de um molde em ambientes de alta temperatura.

A usinagem de precisão garante a exatidão dimensional nos moldes.Verdadeiro

A usinagem de precisão permite alcançar tolerâncias exatas, mantendo a integridade estrutural.

A eletroerosão (EDM) é ineficaz para materiais duros na fabricação de moldes.Falso

A eletroerosão (EDM) é ideal para materiais duros, aumentando a precisão e reduzindo o estresse.

Quais práticas de manutenção prolongam a vida útil do mofo?

Maximizar a vida útil dos moldes envolve uma manutenção meticulosa, garantindo que resistam ao desgaste e funcionem de forma otimizada.

Para prolongar a vida útil do molde, siga cronogramas de manutenção regulares, realize inspeções minuciosas e aplique medidas preventivas, como substituição de componentes e tratamentos de superfície. Isso não só evita falhas inesperadas, como também melhora o desempenho do molde.

Implementar um cronograma de manutenção regular

Um plano de manutenção estruturado é fundamental para prolongar a vida útil do molde. Estabelecer um cronograma para verificações de rotina garante que problemas menores sejam identificados antes que se transformem em problemas significativos. As inspeções regulares devem se concentrar na precisão dimensional do molde, na eficiência do sistema de refrigeração e na condição dos pinos extratores e das vedações. Desenvolver um plano de manutenção personalizado para as necessidades específicas de cada molde pode evitar paradas dispendiosas e aumentar a confiabilidade da produção.

Realização de inspeções minuciosas

As inspeções são cruciais para identificar problemas potenciais precocemente. Concentre-se em áreas críticas, como a qualidade da superfície da cavidade do molde e quaisquer sinais de desgaste ou corrosão. Verifique regularmente a presença de resíduos ou acúmulo nos canais de refrigeração que possam impedir a dissipação de calor. Ao utilizar técnicas avançadas de inspeção, como métodos de ensaio não destrutivos, você pode garantir uma avaliação completa sem correr o risco de danificar o molde.

Aplicando medidas preventivas

A manutenção preventiva vai além da simples correção de problemas; trata-se de tomar medidas proativas para evitar que os problemas ocorram. Isso pode incluir a substituição regular de peças vulneráveis, como vedações e pinos extratores, antes que falhem. Tratamentos de superfície, como cromagem dura ou nitretação, também podem ser aplicados para aumentar a resistência ao desgaste e reduzir o atrito durante a operação. Compreender os tratamentos de superfície pode prolongar significativamente a vida útil dos moldes, mantendo sua integridade operacional.

Treinamento para operação correta

Garantir que os operadores sejam bem treinados pode reduzir significativamente os danos aos moldes causados por manuseio incorreto ou erros operacionais. O treinamento deve abranger todo o processo de moldagem por injeção, enfatizando a importância de seguir os procedimentos operacionais estabelecidos. O treinamento adequado ajuda a prevenir pressão ou velocidade de injeção excessivas, que podem causar estresse indevido e eventual falha dos componentes do molde.

Práticas regulares de limpeza e armazenamento

Manter os moldes limpos é essencial para preservar sua funcionalidade e prolongar sua vida útil. Após cada uso, os moldes devem ser completamente limpos para remover quaisquer resíduos de material que possam causar corrosão ou afetar o acabamento da superfície. Quando não estiverem em uso, as condições adequadas de armazenamento devem ser mantidas para evitar danos ambientais. Isso inclui o controle da temperatura e da umidade para mitigar riscos como ferrugem ou deformação.

Inspeções regulares previnem problemas com mofo.Verdadeiro

Verificações de rotina identificam problemas precocemente, prevenindo complicações maiores.

Tratamentos de superfície reduzem o desgaste do molde.Verdadeiro

Tratamentos como a cromagem dura aumentam a resistência ao desgaste.

Conclusão

A melhoria da durabilidade dos moldes de injeção envolve escolhas estratégicas em materiais, design e manutenção. Ao implementar essas dicas de especialistas, os fabricantes podem garantir um desempenho duradouro dos moldes, reduzindo o tempo de inatividade e os custos.

-

Conheça os aços especiais projetados para condições extremas: o aço-liga 4140 é um aço de médio carbono à base de cromo-molibdênio que apresenta alta tenacidade e boa resistência à fadiga. Com um bom equilíbrio de… ↩

-

Explore técnicas para otimizar o desempenho de moldes: Moldes a quente frequentemente possuem sequenciamento de placas e ações de moldagem internas. Os Trava-Placas da Progressive podem operar até 600 °F (315 °C) e os Retentores de Deslizamento SRT funcionam até… ↩

-

Descubra por que sistemas de resfriamento eficientes são cruciais para a durabilidade dos moldes: Um processo de resfriamento inadequado em moldes de injeção quase sempre resulta em defeitos nas peças, que exigem retrabalho ou descarte. O processo de resfriamento… ↩

-

Descubra como as ligas de cobre melhoram a dissipação de calor em moldes: Benefícios · Aquecimento uniforme · Dureza · Coeficiente de atrito · Aplicações em rolamentos e desgaste · Resistência química · Custo do metal · Em uso atualmente · Recursos úteis. ↩

-

Explore o papel da eletroerosão na obtenção de detalhes complexos com alta precisão: A usinagem por descarga elétrica (EDM) é um processo de usinagem não convencional usado principalmente para tarefas que seriam inviáveis com métodos convencionais. ↩

-

Aprenda a personalizar planos de manutenção para diferentes moldes de forma eficaz: O coração de um plano de manutenção de moldes organizado é a folha de layout do molde de injeção (IML). Plano de manutenção de moldes. ↩

-

Descubra como os tratamentos de superfície aumentam a durabilidade dos moldes: Os tratamentos de superfície protegem os acabamentos dos moldes, reduzem o tempo de inatividade e as falhas das peças. Os fornecedores de tratamento de superfície estão expandindo seus serviços para incluir… ↩