Você já parou para pensar por que algumas peças moldadas por injeção se encaixam perfeitamente, enquanto outras simplesmente não funcionam?

Aprimorar a precisão dimensional de peças moldadas por injeção exige encontrar a pressão de injeção ideal. As propriedades do material precisam ser analisadas minuciosamente. O projeto do molde também precisa ser estudado. O uso de controle de pressão segmentado auxilia nesse processo. O monitoramento em tempo real é crucial para ajustes. Dimensões precisas são fundamentais.

No início, eu pensava que entender o básico era apenas o começo. É parecido com quando aprendi a fazer pão: saber os ingredientes era importante, mas aperfeiçoar a sova e o crescimento da massa transformou meu pão de bom para maravilhoso. Da mesma forma, estudar estratégias específicas de pressão de injeção transforma seu processo de fabricação de bom para excepcional. Explore essas técnicas para, quem sabe, fazer com que cada peça se encaixe perfeitamente.

A otimização da pressão de injeção melhora a precisão dimensional.Verdadeiro

O controle adequado da pressão reduz o encolhimento e a deformação, melhorando a precisão.

A pressão de injeção não tem impacto na precisão da peça.Falso

A pressão afeta o fluxo e o resfriamento do material, fatores cruciais para a precisão da peça.

- 1. Quais fatores determinam a faixa ideal de pressão de injeção?

- 2. Como a estrutura do molde influencia os requisitos de pressão de injeção?

- 3. Por que o monitoramento em tempo real é essencial para a precisão da moldagem por injeção?

- 4. O controle segmentado da pressão de injeção pode reduzir defeitos?

- 5. Conclusão

Quais fatores determinam a faixa ideal de pressão de injeção?

Você já parou para pensar em como a pressão de injeção cria um molde perfeito ou o arruína? Junte-se a mim nesta exploração do complexo mundo da moldagem para descobrir os segredos da pressão ideal.

Encontrar a pressão de injeção ideal depende do conhecimento das características do material, das complexidades do projeto do molde e do controle preciso do processo. Dominar esses detalhes é crucial para um preenchimento perfeito. É importante para manter dimensões precisas e minimizar defeitos nas peças moldadas. Precisão é fundamental.

Análise das propriedades dos materiais

Quando comecei a trabalhar com diferentes tipos de plástico, cada um parecia ter sua própria personalidade. Os plásticos cristalinos, como o polipropileno, me lembravam um velho amigo teimoso. Esses materiais exigem pressão extra para serem moldados corretamente, pois encolhem bastante durante o resfriamento. Aplicar pressão ajuda a preencher todas as lacunas.

O ABS, um plástico não cristalino, comporta-se mais como um amigo tranquilo. Não encolhe muito, por isso basta um leve empurrão. Inicialmente, sigo as recomendações do fornecedor, mas com o tempo, confio na minha intuição e ajusto a pressão de acordo com a fluidez do plástico.

| Tipo de material | Requisito de pressão |

|---|---|

| Cristalino (PP) | Alto |

| Não cristalino (ABS) | Mais baixo |

Consulte as recomendações do fornecedor para definir preliminarmente a faixa de pressão, garantindo o alinhamento com a viscosidade do material fundido.

Considerações sobre a estrutura do molde

Imagine a estrutura do molde como a rede viária de uma cidade. Moldes complexos com paredes finas são como ruas estreitas que exigem um tráfego mais intenso – mais pressão. A primeira vez que usei um software de análise de fluxo de moldes¹ , foi como usar um GPS para prever a pressão. Ele me poupou muito tempo de tentativa e erro, mostrando como o material se moveria e ajudando a definir limites práticos de produção.

Otimizar o controle do processo de injeção

Ajuste da pressão de injeção segmentada : Este método é semelhante a cozinhar. Comece preenchendo suavemente; aumente o calor para áreas mais difíceis; reduza durante a manutenção para controlar a retração.

Controle de comutação velocidade-pressão : A transição entre o controle de velocidade e o de pressão é crucial. Se a comutação for feita muito cedo, as peças ficarão com enchimento insuficiente; se for feita muito tarde, podem ocorrer defeitos como rebarbas. Esse equilíbrio exigiu muitos experimentos para ser aperfeiçoado.

Monitoramento em tempo real e ajuste de feedback

Os sensores de pressão funcionam como meus olhos, fornecendo feedback instantâneo para ajustes conforme necessário. Quando surgem problemas, altero rapidamente as configurações — como a velocidade da rosca — para manter a estabilidade.

A integração de dois sensores de pressão no sistema fornece feedback de dados em tempo real. Isso permite ajustes dinâmicos para manter a pressão de injeção estável, crucial para atender aos requisitos de precisão dimensional.

Ferramentas como uma máquina de medição tridimensional fornecem uma visão detalhada das peças finalizadas. Se algo estiver errado, basta ajustar a pressão de fixação ou os pontos de injeção até que tudo esteja alinhado. A implementação de um sistema de feedback de inspeção de qualidade permite ajustes nos parâmetros de injeção.

Ao utilizar esses métodos, observei pessoalmente melhorias na qualidade e eficiência dos produtos. Aprender esses conceitos é importante para qualquer designer que deseje aprimorar os processos de produção e criar peças plásticas de excelente qualidade.

Para aqueles que têm curiosidade sobre métodos avançados como o controle de injeção multi-segmentado 3 , muitos recursos estão disponíveis para expandir suas habilidades.

Plásticos cristalinos requerem pressões de injeção mais baixas.Falso

Os plásticos cristalinos requerem pressões mais elevadas devido às altas taxas de contração.

A complexidade do molde afeta a pressão de injeção necessária.Verdadeiro

Moldes complexos exigem maior pressão para um fluxo de material fundido completo.

Como a estrutura do molde influencia os requisitos de pressão de injeção?

Você já parou para pensar em como um formato de molde simples pode afetar o processo de moldagem por injeção?

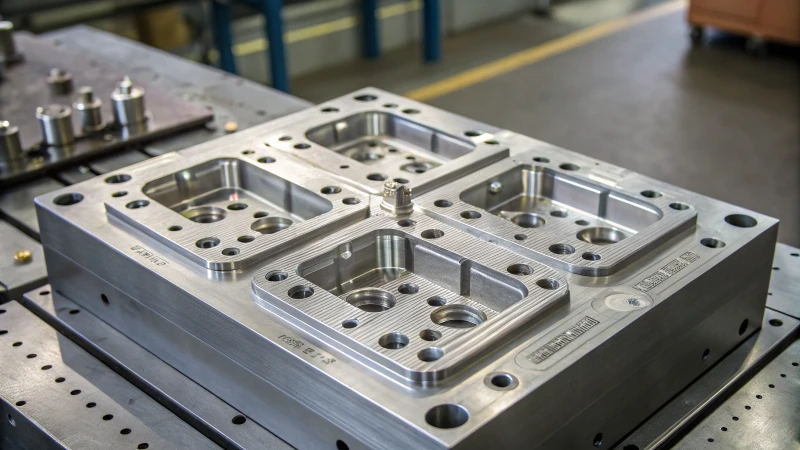

A estrutura de um molde, como o formato da cavidade, a espessura da parede e a localização dos pontos de injeção, determina a pressão de injeção necessária. Estudar esses componentes ajuda a encontrar a pressão ideal para uma moldagem precisa e eficiente. A precisão é fundamental.

Complexidade do molde

Ao me aprofundar no projeto de moldes, percebi que a complexidade deles não se resume apenas à aparência. Imagine um molde com paredes finas e formatos complexos. É como preencher um labirinto com líquido. É necessária uma pressão de injeção mais alta para preencher cada canto. Utilizo o software Mold Flow Analysis 4 como ferramenta. É como ter visão de raio-X, permitindo-me prever as necessidades de pressão antes do início da produção.

Propriedades do material e pressão de injeção

Passei muitas horas estudando diferentes materiais. Cada material reage de forma diferente à pressão. Plásticos cristalinos, como o polipropileno, precisam de pressões mais altas porque encolhem bastante ao esfriar. Plásticos não cristalinos, como o ABS, são mais tolerantes. Esse conhecimento me guia na definição da pressão com segurança, examinando a viscosidade do material fundido.

Controle de pressão de injeção segmentado

A primeira vez que usei o controle de pressão multissegmentado, tudo mudou.

| Estágio | Nível de pressão | Propósito |

|---|---|---|

| Enchimento inicial | Baixo | Entrada suave, evita defeitos |

| Enchimento médio | Aumentar | Certifique-se de que esteja completamente preenchido |

| Contenção | Controlado | Compensar a contração |

Começar com uma pressão mais baixa ajuda o material fundido a entrar suavemente, evitando defeitos prematuros. Aumentar a pressão quando o material estiver entre 70% e 90% preenchido garante o preenchimento de áreas problemáticas. Este método melhora significativamente a precisão.

Controle de comutação de velocidade-pressão

Dominar o controle da comutação de velocidade e pressão foi um grande desafio. O sincronismo é crucial; acertá-lo muito cedo ou muito tarde causa defeitos como falhas ou enchimento insuficiente. A experimentação é fundamental para encontrar o sincronismo perfeito.

Monitoramento em tempo real

A adição do monitoramento em tempo real representou uma grande mudança no meu processo. Os sensores de pressão me fornecem atualizações ao vivo, permitindo respostas rápidas a quaisquer problemas com base no feedback da pressão . Essa tecnologia é realmente útil para manter a qualidade constante.

Feedback da Inspeção de Qualidade

As ferramentas de inspeção dimensional servem como minha rede de segurança, avaliando as dimensões principais após a moldagem usando máquinas de medição tridimensional. Elas detectam desvios após a moldagem; se algo estiver errado, verificar os fatores de pressão me permite ajustar configurações como a pressão de retenção para obter melhores resultados na próxima vez. O feedback regular se tornou meu truque para melhorar a eficiência e a eficiência geral do processo .

Moldes complexos exigem maior pressão de injeção.Verdadeiro

Formas complexas e paredes finas exigem mais pressão para um preenchimento completo.

O plástico ABS requer uma pressão maior do que o polipropileno.Falso

O ABS apresenta menor contração, necessitando, portanto, de menor pressão de injeção.

Por que o monitoramento em tempo real é essencial para a precisão da moldagem por injeção?

Já pensou em transformar a moldagem por injeção em arte? O monitoramento em tempo real provavelmente é a chave.

O monitoramento em tempo real na moldagem por injeção acompanha dados vitais como pressão e temperatura. Esse fluxo de dados ao vivo permite ajustes rápidos. Esses ajustes reduzem erros e resultam em produtos precisos. Produtos precisos são o resultado desse monitoramento cuidadoso.

O papel dos dados em tempo real na moldagem por injeção

A primeira vez que vi uma máquina de moldagem por injeção em funcionamento, fiquei maravilhado. Era como observar uma dança gigante e complexa, onde cada passo exigia sincronia perfeita. A precisão na moldagem por injeção é inacreditável. O monitoramento em tempo real nos permite ver o que acontece nos bastidores, capturando dados ao vivo sobre fatores vitais como pressão, temperatura e tempo de ciclo. Esses dados são mais do que simples números – são a essência do processo de moldagem. Cada produto atende a 7 padrões essenciais por meio desses dados.

Determinação das faixas de pressão ideais

Encontrar a pressão de injeção ideal é como escolher a playlist perfeita para uma longa viagem de carro – define o clima para tudo. O monitoramento em tempo real me ajuda a encontrar a pressão de injeção correta para diversos materiais. Por exemplo, plásticos cristalinos exigem maior pressão porque encolhem mais. É semelhante a estimar quanto espaço você precisará para acomodar uma bagagem que cresce. O monitoramento permite ajustes oportunos com base no comportamento de cada material .

| Tipo de material | Requisito de pressão |

|---|---|

| Cristalino | Alto |

| Não cristalino | Baixo |

Otimização do Controle de Processos

O feedback em tempo real permite-me ajustar os processos de injeção como um músico afina um instrumento até que o som esteja perfeito. A análise contínua de dados aprimora as configurações de pressão e os ajustes de velocidade, garantindo um fluxo de material fundido suave e dimensões precisas.

- Ajuste de pressão segmentado : alterações baseadas no projeto do molde e nas características do material.

- Comutação de velocidade e pressão : Proporciona um enchimento adequado, sem defeitos como rebarbas.

Incorporação de sensores de pressão

Adicionar sensores ao sistema de injeção é como dar olhos e ouvidos extras ao processo. Quando algo incomum aparece, eu ajusto rapidamente parâmetros como a velocidade da rosca para manter a estabilidade e a precisão.

Feedback das inspeções de qualidade

Os ciclos de feedback das inspeções atuam como um treinador pessoal, sempre incentivando a melhoria. Ferramentas como uma máquina de medição tridimensional oferecem dados sobre como a pressão afeta a precisão dimensional . O monitoramento em tempo real torna esse feedback muito valioso, orientando os ajustes necessários para aprimorar a qualidade.

Utilizar o monitoramento em tempo real na moldagem por injeção não se resume apenas a corrigir erros de corte; trata-se de alcançar precisão e consistência em cada lote. É como ter um copiloto confiável em cada jornada de fabricação, garantindo que não apenas alcancemos nosso destino, mas também superemos as expectativas.

O monitoramento em tempo real reduz os defeitos na moldagem por injeção.Verdadeiro

Ao capturar dados ao vivo, o monitoramento em tempo real permite ajustes imediatos, minimizando defeitos.

Plásticos não cristalinos requerem maior pressão de injeção.Falso

Plásticos não cristalinos geralmente necessitam de menor pressão em comparação com plásticos cristalinos devido à sua estrutura.

O controle segmentado da pressão de injeção pode reduzir defeitos?

Será que o controle da pressão de injeção em segmentos realmente impacta a redução de defeitos durante a produção? Ajustar os níveis de pressão em áreas específicas pode reduzir significativamente as imperfeições durante a fabricação. O gerenciamento da pressão provavelmente contribui para a obtenção de produtos de melhor qualidade. De fato, o controle preciso da pressão possivelmente leva a menos defeitos, resultando em uma produção mais eficiente.

O controle segmentado da pressão de injeção reduz significativamente os defeitos, ajustando a pressão em diferentes partes do processo de injeção. Esse método ajuda a obter um preenchimento uniforme e provavelmente contribui para minimizar problemas comuns como encolhimento e deformação.

Entendendo o controle de pressão de injeção segmentada

Lembro-me de quando aprendi sobre o controle segmentado da pressão de injeção. Parecia que eu tinha descoberto o segredo para obter resultados perfeitos na fabricação. Ajustar a pressão em diferentes etapas durante a injeção proporciona um fluxo mais uniforme e um preenchimento correto. Isso é muito importante para moldes com formatos complexos . Uma única configuração de pressão geralmente não é suficiente.

Como isso reduz os defeitos

-

Análise das Propriedades dos Materiais : No início da minha carreira, descobri que diferentes plásticos reagem de forma diferente à pressão. Plásticos cristalinos, como o polipropileno, geralmente encolhem mais quando esfriam. Estes precisam de pressões mais altas para serem preenchidos corretamente. A pressão segmentada se adapta a essas características, tornando tudo muito mais uniforme.

-

Considerações sobre a estrutura do molde : A complexidade do projeto de moldes sempre me fascinou, mas também trouxe grandes desafios. Peças com paredes finas ou formatos irregulares exigem ajustes de pressão precisos. Ferramentas de análise de fluxo em moldes podem ajudar a prever essas necessidades.

| Tipo de material | Taxa de encolhimento | Pressão recomendada |

|---|---|---|

| Cristalino (ex.: PP) | Alto | Mais alto |

| Não cristalino (ex.: ABS) | Baixo | Mais baixo |

Otimizando o Processo

-

Ajuste de pressão de injeção segmentada : Iniciar com uma pressão mais baixa ajuda o material fundido a fluir suavemente para a cavidade. Isso reduz riscos como erros de injeção. Aumentar a pressão quando a cavidade estiver preenchida em cerca de 70-90% permite alcançar até mesmo os pontos mais espessos.

-

Controle de comutação velocidade-pressão : O controle preciso na transição entre velocidade e pressão é crucial. Dominar essa técnica evita defeitos como rebarbas e garante um enchimento adequado. Levei um tempo para aperfeiçoá-la.

Monitoramento e feedback em tempo real

-

Aplicação de sensores de pressão : Os sensores revolucionaram meu trabalho. O feedback e os ajustes em tempo real mantêm a estabilidade e aumentam a precisão dimensional.

-

Feedback sobre a Inspeção de Qualidade : Inspeções regulares com máquinas de medição por coordenadas tridimensionais me pouparam muitas dores de cabeça. Elas detectam problemas precocemente, permitem ajustes oportunos e garantem maior precisão na produção futura.

O uso do controle segmentado da pressão de injeção ajuda os fabricantes a lidar melhor com as variações de material e as complexidades dos moldes. Isso está alinhado com as práticas modernas de gestão da qualidade dia . Essa abordagem não apenas reduz os defeitos, como também melhora todo o processo de produção.

A pressão segmentada reduz a contração em plásticos cristalinos.Verdadeiro

A pressão segmentada acomoda altas taxas de contração de plásticos cristalinos.

Plásticos não cristalinos requerem pressões de injeção mais elevadas.Falso

Os plásticos não cristalinos apresentam menor contração, necessitando de pressões mais baixas.

Conclusão

A otimização da pressão de injeção melhora a precisão dimensional das peças moldadas, analisando as propriedades do material, a estrutura do molde e implementando técnicas de monitoramento em tempo real e controle de pressão segmentado.

-

Descubra como o software de análise de fluxo de moldes auxilia na previsão das necessidades de pressão de injeção e na otimização dos projetos de moldes. ↩

-

Aprenda como os sensores de pressão fornecem feedback crucial em tempo real para manter pressões de injeção estáveis. ↩

-

Explore técnicas avançadas para o controle de injeção segmentada em processos de moldagem para melhorar a precisão e a eficiência. ↩

-

Compreender a análise do fluxo de moldagem auxilia os engenheiros a prever com eficácia as necessidades de pressão de injeção. ↩

-

A descoberta dos benefícios do monitoramento em tempo real destaca seu papel na manutenção da consistência das injeções. ↩

-

O feedback da inspeção de qualidade é fundamental para aprimorar os processos de produção e garantir altos padrões de qualidade. ↩

-

Descubra como os dados em tempo real melhoram a qualidade do produto, permitindo correções imediatas durante a produção. ↩

-

Aprenda como diferentes tipos de plástico exigem níveis de pressão variados para alcançar resultados ideais na moldagem por injeção. ↩

-

Compreenda o impacto da pressão na manutenção de dimensões precisas durante o processo de moldagem por injeção. ↩

-

Compreender as estruturas complexas dos moldes ajuda a implementar a pressão segmentada de forma eficaz, garantindo um fluxo uniforme e reduzindo defeitos. ↩

-

Explorar as práticas de gestão da qualidade pode aprimorar a compreensão de técnicas de precisão, como o controle de injeção segmentada. ↩