No mundo da moldagem por injeção, cada detalhe conta. Um detalhe que muitas vezes passa despercebido é o ângulo de desmoldagem dos mecanismos de elevação – um aspecto que pode determinar o sucesso ou o fracasso da eficiência da produção.

O ângulo de liberação do molde para um mecanismo elevador de molde de injeção depende de fatores como propriedades do material, deslocamento do elevador e precisão do molde. Para materiais flexíveis, um ângulo de 3° a 5° pode ser suficiente, enquanto materiais rígidos podem exigir 5° a 10° para evitar danos.

Embora esta breve visão geral forneça uma compreensão básica, aprofundar-se em detalhes como formato da fivela e precisão do molde aumentará a eficiência e a longevidade do seu projeto. Continue lendo para explorar essas considerações críticas em detalhes.

Materiais flexíveis requerem ângulos de liberação do molde menores.Verdadeiro

Materiais flexíveis como o TPE precisam de ângulos de 3°-5° devido à alta elasticidade.

- 1. Qual o papel das propriedades dos materiais na determinação dos ângulos de liberação?

- 2. Como o formato e a profundidade das fivelas afetam os cálculos do ângulo de liberação?

- 3. Por que o deslocamento do elevador é fundamental para projetar ângulos de liberação do molde?

- 4. Como a precisão e a estrutura do molde afetam o ângulo de liberação necessário?

- 5. Conclusão

Qual o papel das propriedades dos materiais na determinação dos ângulos de liberação?

As propriedades dos materiais influenciam significativamente o projeto dos ângulos de liberação do molde, impactando a eficiência e a integridade do produto.

As propriedades do material determinam os ângulos de liberação, determinando a elasticidade, rigidez e tolerância à deformação do produto moldado. Materiais flexíveis, como elastômeros termoplásticos, exigem ângulos menores, enquanto os rígidos, como o poliestireno, precisam de ângulos maiores para evitar danos.

Compreendendo as propriedades dos materiais

Ao projetar um molde de injeção, escolher o ângulo de liberação correto é crucial para funcionalidade e longevidade. Diferentes materiais exibem características únicas que afetam a forma como podem ser desmoldados com segurança e eficiência.

Elasticidade vs. Rigidez

Considere a elasticidade dos elastômeros termoplásticos 1 (TPEs). Conhecidos por sua alta flexibilidade, os TPEs podem suportar deformações significativas sem quebrar. Isto significa que um ângulo de desmoldagem de 3° a 5° é muitas vezes suficiente. Por outro lado, materiais como o poliestireno 2 , conhecido pela sua rigidez, requerem ângulos maiores entre 5° e 10° para reduzir o estresse e evitar a ruptura durante o processo de liberação.

| Tipo de material | Ângulo de Liberação Típico |

|---|---|

| Elastômero Termoplástico (TPE) | 3° – 5° |

| Poliestireno (PS) | 5° – 10° |

Impacto da deformação do material

O grau em que um material pode deformar-se sob tensão também influencia o ângulo de liberação. Materiais com maior tolerância à deformação permitem ângulos menores porque podem se adaptar facilmente ao movimento do elevador. Em contraste, materiais com baixa tolerância à deformação requerem ângulos maiores para evitar danos.

Estudos de caso: aplicações práticas

Na prática, esses princípios se traduzem em diversas aplicações em todos os setores. Por exemplo, na fabricação automotiva, onde as peças plásticas 3 precisam resistir a diferentes condições ambientais, a seleção do material correto e o ângulo de liberação correspondente garantem durabilidade e segurança.

Exemplo: Componentes Automotivos

- Amortecedores flexíveis: Normalmente feitos de TPE devido à sua resiliência, esses componentes podem ser desmoldados de forma eficiente com ângulos mínimos.

- Componentes do painel: Muitas vezes usam materiais rígidos que exigem consideração cuidadosa de ângulos maiores para evitar rachaduras ou rachaduras durante a desmoldagem.

Ao considerar esses fatores, os fabricantes podem otimizar seus processos, reduzindo desperdícios e aumentando a eficiência na produção. Compreender as propriedades do material não se trata apenas de selecionar um ângulo – trata-se de garantir a qualidade e o desempenho do produto final.

Os TPEs exigem ângulos de liberação de 3° a 5°.Verdadeiro

Os TPEs são flexíveis, permitindo ângulos menores para uma desmoldagem eficiente.

O poliestireno necessita de ângulos de liberação maiores que 10°.Falso

O poliestireno requer ângulos entre 5° e 10° para evitar danos.

Como o formato e a profundidade das fivelas afetam os cálculos do ângulo de liberação?

O design da fivela é um fator fundamental na determinação do ângulo de liberação na moldagem por injeção, influenciando a eficiência e a integridade do produto.

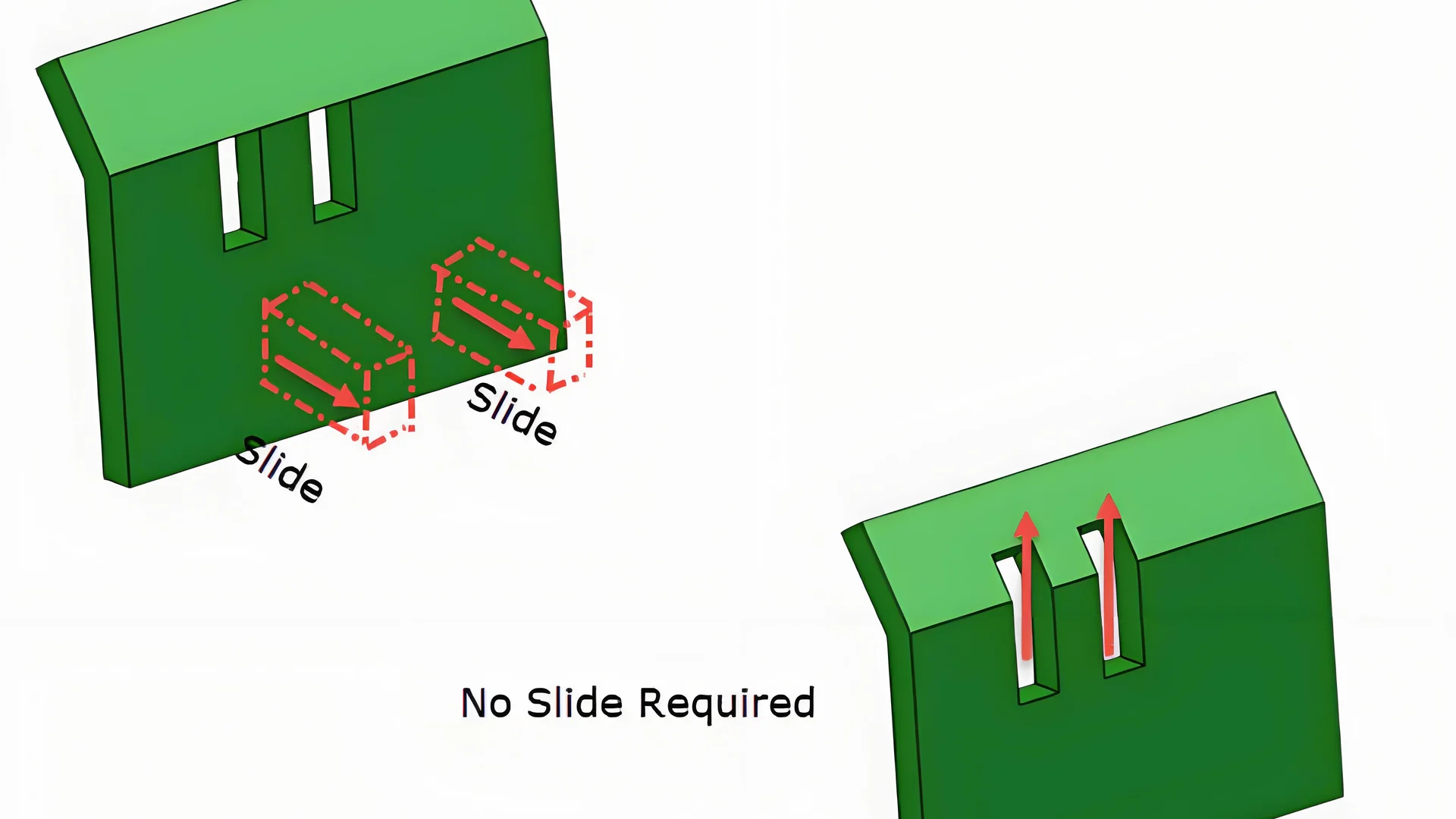

O formato e a profundidade da fivela influenciam significativamente os cálculos do ângulo de liberação. Fivelas rasas e simples permitem ângulos menores (3°-5°), enquanto designs mais profundos ou complexos exigem ângulos maiores (7°-10°) para garantir uma liberação suave do elevador e evitar danos.

Compreendendo a dinâmica da fivela

As complexidades do design da fivela, incluindo seu formato e profundidade, desempenham um papel significativo no desempenho dos processos de moldagem por injeção. Esses fatores impactam diretamente o cálculo dos ângulos de liberação, que são essenciais para garantir que os elevadores possam se desengatar das peças moldadas sem causar danos.

Influência do formato da fivela

Os formatos de fivelas podem variar de geometrias simples, como círculos e quadrados, até formas mais complexas, com curvas e inclinações. A complexidade do formato da fivela geralmente determina o ângulo de liberação necessário:

- Formas Simples : Para fivelas básicas redondas ou quadradas, um ângulo de liberação menor geralmente é suficiente. Isso ocorre porque há menos risco de interferência durante o movimento do levantador.

- Formas complexas : Fivelas curvas ou de formato irregular exigem ângulos de liberação maiores. O ângulo aumentado evita que o elevador fique preso no contorno durante a extração, evitando assim possíveis danos.

Por exemplo, enquanto uma fivela redonda pode precisar apenas de um ângulo de liberação de 3°-5°, um design complexo pode exigir 6°-10°.

O impacto da profundidade da fivela

A profundidade de uma fivela também afeta muito o ângulo de liberação necessário. À medida que a profundidade aumenta, aumenta também o potencial de resistência durante o processo de desmoldagem.

| Profundidade da fivela | Ângulo de liberação recomendado |

|---|---|

| 0,5 – 1 mm | 3° – 5° |

| 2 – 3 mm | 7° – 10° |

As fivelas rasas permitem uma operação mais suave do elevador com ângulos mais baixos, enquanto as fivelas mais profundas exigem ângulos maiores para facilitar a liberação eficaz.

Estudo de caso: combinando forma e profundidade

Considere um cenário em que um molde apresenta uma fivela curva e profundamente inserida. A profundidade por si só pode sugerir um ângulo de liberação aumentado, enquanto o formato complexo apoia ainda mais essa necessidade. Ao aumentar o ângulo para talvez 8° ou mesmo 10°, pode-se mitigar os riscos associados à alta resistência e potenciais danos às peças.

Aplicação no mundo real: balanceamento de formas e propriedades de materiais

Embora a forma e a profundidade sejam cruciais, elas devem ser consideradas juntamente com as propriedades do material. Por exemplo, os materiais de elastômero termoplástico (TPE) 4 com sua alta elasticidade podem acomodar ângulos ligeiramente menores mesmo com fivelas complexas, enquanto o poliestireno (PS) 5 exigiria ângulos maiores devido à sua rigidez.

Compreender essas interações é essencial para otimizar projetos de moldes de injeção, garantindo produção eficiente e resultados de qualidade.

Fivelas simples precisam de um ângulo de liberação de 7°-10°.Falso

Fivelas simples requerem ângulos menores, normalmente de 3° a 5°, e não de 7° a 10°.

Fivelas mais profundas aumentam os ângulos de liberação necessários.Verdadeiro

O aumento da profundidade requer ângulos maiores para evitar resistência à desmoldagem.

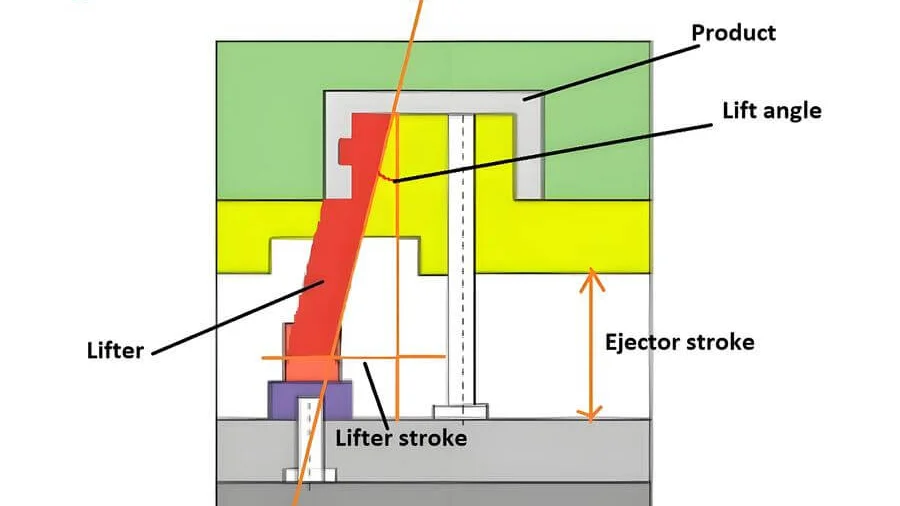

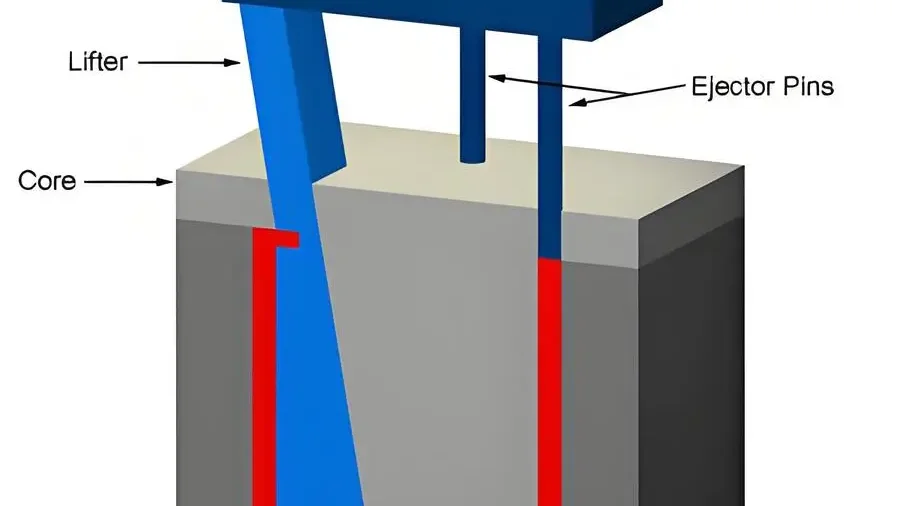

Por que o deslocamento do elevador é fundamental para projetar ângulos de liberação do molde?

Compreender a importância do deslocamento do elevador na determinação dos ângulos de liberação do molde é fundamental para uma moldagem por injeção eficiente e eficaz.

O deslocamento do elevador determina o ângulo de liberação do molde necessário para minimizar a resistência e garantir uma desmoldagem suave. Cursos mais curtos permitem ângulos menores (3°-6°), enquanto percursos mais longos requerem ângulos maiores (7°-10°) para neutralizar a resistência cumulativa.

A relação entre o deslocamento do levantador e a resistência

No projeto de moldes de injeção, o percurso do elevador é um aspecto fundamental que influencia a escolha do ângulo de liberação. O termo "percurso do elevador" refere-se à distância que o elevador se move desde a sua posição inicial até estar completamente livre do produto moldado. Este movimento é crucial porque, à medida que o levantador se desloca, ele experimenta resistência, que pode aumentar com movimentos mais longos.

Quando um elevador tem uma distância de deslocamento curta, normalmente entre 5 – 10 mm, o ângulo de liberação necessário pode ser relativamente pequeno, em torno de 3° – 6°. Isto ocorre porque o curso mais curto minimiza a resistência encontrada pelo elevador durante a desmoldagem. No entanto, se o curso do elevador exceder 15 mm, será necessário um ângulo de liberação maior, geralmente entre 7° – 10°. Este ajuste compensa a resistência cumulativa pronunciada que ocorre durante um curso mais longo.

Exemplos e considerações práticas

Considere um cenário onde um elevador com curso de 8 mm é usado em um molde para um produto feito de elastômero termoplástico (TPE). Dada a elasticidade do TPE e o curto curso do elevador, um ângulo de liberação de 4° poderia ser suficiente. No entanto, se o mesmo molde utilizar poliestireno (PS), que é mais rígido e tem um curso de elevação mais longo, de 20 mm, um ângulo maior de 9° pode ser necessário para evitar danos durante a liberação.

| Viagem do levantador | Ângulo de liberação recomendado para TPE | Ângulo de liberação recomendado para PS |

|---|---|---|

| 5-10 mm | 3°-5° | 5°-7° |

| >15 mm | 6°-8° | 7°-10° |

Efeitos na longevidade e eficiência do molde

Ajustar adequadamente o ângulo de liberação com base no deslocamento do elevador não apenas ajuda na liberação perfeita do produto, mas também aumenta a longevidade do molde e a eficiência operacional. O uso de ângulos de liberação ideais 6 reduz o desgaste dos componentes do molde, minimizando as necessidades de manutenção e prolongando a vida útil do molde. Além disso, garantir uma desmoldagem suave diminui os tempos de ciclo e melhora o rendimento da produção.

A compreensão dessas dinâmicas permite que os projetistas adaptem seus projetos de moldes com mais precisão aos requisitos específicos de produção, melhorando a qualidade do produto e a eficiência da fabricação.

Um curso mais curto do elevador requer ângulos de liberação menores.Verdadeiro

O curso mais curto minimiza a resistência, permitindo ângulos de liberação menores.

O curso mais longo do elevador reduz a resistência ao molde.Falso

Um curso mais longo aumenta a resistência, necessitando de ângulos de liberação maiores.

Como a precisão e a estrutura do molde afetam o ângulo de liberação necessário?

A precisão no projeto do molde influencia significativamente o ângulo de liberação necessário para uma desmoldagem suave.

A precisão do molde afeta o ângulo de liberação; a alta precisão permite ângulos menores, enquanto a menor precisão exige ângulos maiores para evitar interferências.

Precisão no projeto de moldes

A precisão de um molde desempenha um papel fundamental na determinação do ângulo de liberação necessário para o mecanismo de elevação. Em moldes de alta precisão, o alinhamento e a precisão do movimento do elevador são fundamentais. Por exemplo, em moldes de injeção de precisão com precisão de usinagem que atinge ±0,01 mm, o ângulo de desmoldagem pode ser tão baixo quanto 4° – 6°, garantindo uma liberação suave e eficaz. Isso ocorre porque moldes precisos permitem um controle mais rígido sobre as tolerâncias, reduzindo a probabilidade de interferência durante a operação do elevador.

Por outro lado, quando a precisão do molde é baixa – digamos, em torno de ±0,05 mm – há um risco maior de desalinhamento e interferência entre o elevador e outros componentes do molde. Nesses casos, é necessário um ângulo de liberação maior, normalmente entre 6° e 10°, para compensar essas imprecisões e facilitar um processo de liberação mais suave.

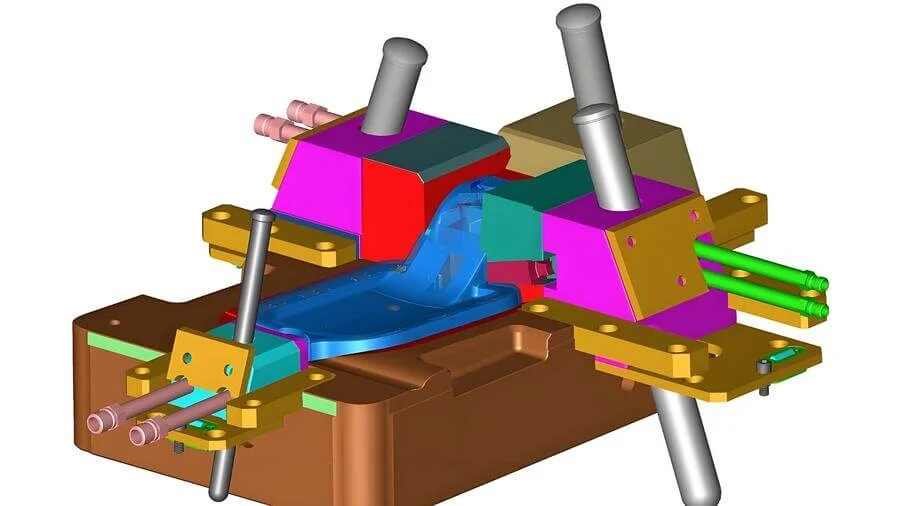

Influência da Estrutura do Molde

A estrutura do molde em si, incluindo o seu design geral e complexidade, também influencia significativamente o ângulo de liberação necessário. Um molde bem estruturado garante que todas as peças funcionem harmoniosamente, minimizando assim o atrito e o desgaste durante o movimento do elevador. Por exemplo, moldes com estruturas internas complexas podem exigir ângulos de liberação maiores para evitar que o elevador obstrua ou danifique características complexas durante a ejeção.

Para ilustrar isso, considere moldes que incluem vários recortes internos ou desenhos geométricos complexos. Tais projetos podem exigir uma abordagem meticulosa para determinar o ângulo de liberação ideal, muitas vezes exigindo extensas simulações e testes 7 para garantir que todos os componentes interajam suavemente sem causar danos.

Equilibrando precisão e funcionalidade

Alcançar um equilíbrio entre precisão e funcionalidade do molde é crucial para um projeto de molde eficiente. Moldes de alta precisão tendem a ser mais caros devido aos requisitos avançados de usinagem; no entanto, oferecem benefícios como tempos de ciclo reduzidos e custos de manutenção mais baixos ao longo da sua vida útil. Por outro lado, embora moldes menos precisos possam ser mais baratos inicialmente, eles geralmente exigem ângulos de liberação maiores e podem resultar em maior desgaste dos mecanismos de elevação ao longo do tempo.

Ao considerar cuidadosamente a precisão 8 e os aspectos estruturais de um molde, os projetistas podem otimizar o ângulo de liberação para aplicações específicas, melhorando o desempenho e a longevidade do processo de moldagem por injeção.

Moldes de alta precisão requerem ângulos de liberação menores.Verdadeiro

A alta precisão permite um controle de tolerância mais rígido, reduzindo a interferência.

Estruturas de molde complexas necessitam de ângulos de liberação menores.Falso

Estruturas complexas geralmente exigem ângulos maiores para evitar obstruções.

Conclusão

Ao compreender as complexidades dos ângulos de desmoldagem, você pode otimizar os projetos dos elevadores para operações mais suaves e maior vida útil. Tenha esses fatores em mente para aprimorar seus processos de moldagem por injeção de maneira eficaz.

-

Saiba como a flexibilidade do TPE afeta os ângulos de liberação do molde.: A capacidade de ser esticado em alongamentos moderados. Após a remoção do estresse, retorne a algo próximo à sua forma original. ↩

-

Entenda por que o poliestireno precisa de ângulos de liberação maiores.: O poliestireno é um tipo de polímero transparente, rígido, quebradiço e moderadamente forte em seu estado não modificado. É um plástico feito por… ↩

-

Descubra por que a escolha do material é vital para peças automotivas.: Devido à sua durabilidade e resistência química, o polipropileno é usado em tudo, desde pára-choques até isolamento de cabos e fibras de carpetes. ↩

-

Explore a elasticidade exclusiva do TPE que permite ângulos de liberação menores.: Explore diferentes químicas de elastômeros termoplásticos (materiais TPE), juntamente com seus usos, estrutura, tipos, propriedades e aplicações de uso final. ↩

-

Saiba por que o PS requer ângulos maiores devido à sua natureza frágil.: Propriedades e especificações mecânicas do poliestireno · Resistência à tração máxima: 28 MPa · Alongamento na ruptura: 55% · Módulo de flexão: 1930 MPa… ↩

-

Descubra por que a escolha de ângulos de liberação ideais melhora a longevidade e a eficiência do molde.: 1) Um ângulo de saída de 1½ a 2 graus é necessário para a maioria das peças. Esta regra prática se aplica a peças com profundidades de molde de até 2 polegadas. Neste tamanho, rascunhe como ... ↩

-

Saiba como as simulações garantem ângulos de liberação ideais em moldes complexos.: A grande maioria dos moldes deve funcionar dentro de um determinado conjunto de parâmetros que devem ser considerados ao executar uma simulação adequada. No caso de… ↩

-

Descubra por que investir em moldes de alta precisão pode ser rentável a longo prazo.: Outra vantagem da moldagem por injeção de plástico de alta precisão é que ela pode fabricar componentes com alto nível de detalhe e precisão. Essas peças podem ser exatas. ↩