Você já teve problemas com seus projetos de moldagem por injeção? Vamos explorar como a análise de fluxo de molde pode transformar tudo para você!

A análise de fluxo do molde otimiza a moldagem por injeção ajustando a localização da porta, os sistemas de canais, a pressão de injeção e o tempo de resfriamento, melhorando a eficiência e a suavidade da fabricação.

Penso em minha jornada no design de produto. Lembro-me das muitas horas que passei resolvendo problemas no processo de moldagem por injeção. Eu descobri a Mold Flow Analysis naquela época. Essa ferramenta se tornou uma tábua de salvação para mim. Otimizei parâmetros como localização da comporta e pressão de injeção. Comecei a notar melhorias muito impressionantes. Ajustar a localização do portão me ajudou a evitar tiros curtos e armadilhas de ar em partes complexas. As peças se encaixam como um quebra-cabeça!

A análise do fluxo do molde melhora a eficiência da moldagem por injeção.Verdadeiro

Esta afirmação é verdadeira, pois a Análise do Fluxo do Molde ajuda a otimizar os parâmetros, levando a uma melhor eficiência de fabricação.

A localização do portão não afeta a qualidade do produto na moldagem.Falso

Esta afirmação é falsa porque a localização da comporta impacta significativamente o fluxo e a qualidade do produto moldado.

- 1. O que é análise de fluxo de molde e por que ela é importante?

- 2. Como a localização do portão afeta a moldagem por injeção?

- 3. Como os sistemas Runner impactam a qualidade do enchimento na moldagem por injeção?

- 4. Como a otimização da pressão de injeção pode reduzir defeitos?

- 5. Como posso melhorar meu gerenciamento do tempo de resfriamento?

- 6. Como a análise do fluxo do molde pode aumentar a eficiência da produção?

- 7. Conclusão

O que é análise de fluxo de molde e por que ela é importante?

Você já se perguntou como os fabricantes verificam se cada peça de plástico que criam é perfeita? A análise do fluxo do molde contém a resposta. Esta ferramenta otimiza o processo de moldagem por injeção. Também garante qualidade. A eficiência melhora com seu uso. Isso realmente importa!

A Mold Flow Analysis (MFA) utiliza simulações computacionais em moldagem por injeção para otimizar a colocação de portas, sistemas de canais e métodos de resfriamento, garantindo produtos de alta qualidade e reduzindo defeitos.

A Análise de Fluxo de Molde (MFA) é uma tecnologia de simulação que desempenha um papel fundamental no processo de moldagem por injeção. Ele permite que os projetistas prevejam como o plástico fundido flui através de um molde, garantindo enchimento, resfriamento e solidificação ideais. Compreender o MFA pode melhorar significativamente a qualidade da produção e, ao mesmo tempo, reduzir custos.

Importância da localização e número do portão

Um aspecto crítico do MFA é determinar a localização e o número do portão . Uma localização otimizada da porta garante que o fundido preencha a cavidade uniformemente, especialmente em formas geométricas complexas. Por exemplo, ao produzir uma peça plástica com seções finas e grossas, colocar a comporta próxima à área de parede fina ajuda a obter melhor fluxo.

Em um projeto, coloquei o portão próximo a uma seção fina de uma peça de plástico. Isso nos deu um fluxo perfeito e realmente melhorou o resultado.

Além da localização, o MFA também pode indicar se são necessários vários portões. Por exemplo, o painel de um carro pode exigir vários portões para garantir um enchimento uniforme em toda a sua grande cavidade. Em última análise, essa otimização resulta na redução de defeitos e na melhor qualidade do produto.

Parâmetros do sistema do corredor

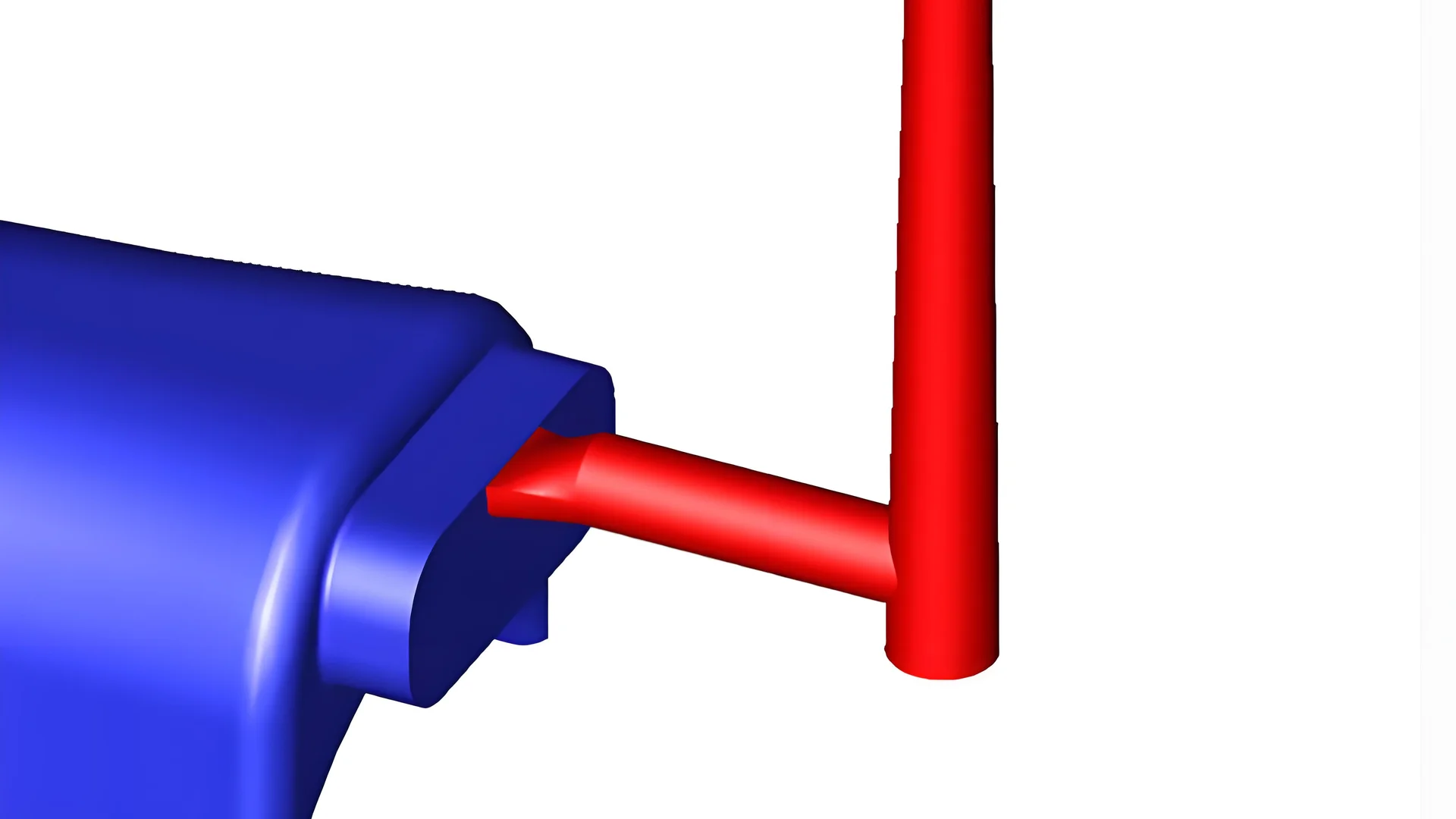

O sistema de corredor desempenha um papel significativo no fluxo de material plástico. O MFA auxilia na seleção do formato e tamanho , o que afeta a resistência ao fluxo. Um corredor redondo normalmente tem menor resistência em comparação com corredores trapezoidais ou em forma de U.

| Formato do corredor | Resistência ao Fluxo | Aplicações adequadas |

|---|---|---|

| Redondo | Baixo | Uso geral |

| Trapezoidal | Médio | Peças complexas com espessuras variadas |

| Em forma de U | Alto | Produção em alto volume |

Além disso, o MFA garante que os designs dos canais sejam equilibrados em moldes com múltiplas cavidades, ajudando a obter o preenchimento simultâneo de cada cavidade. Lembro-me de um projeto envolvendo tampas de garrafas plásticas onde manter a uniformidade era essencial; precisávamos que eles preenchessem todos de uma vez.

Pressão de injeção e otimização de velocidade

O MFA também permite a otimização da pressão de injeção analisando a resistência ao fluxo dentro da cavidade do molde. Se a pressão for muito alta, podem surgir problemas como flash e desafios de desmoldagem, enquanto uma pressão muito baixa pode levar a fotos curtas. A otimização da pressão de injeção é outra lição importante do MFA; definir a pressão correta era crucial para caixas eletrônicas de paredes finas.

Além disso, controlar a velocidade de injeção é vital para obter acabamentos de alta qualidade nos produtos. Diferentes velocidades afetam a frente de fluxo; para peças visualmente atraentes, como as dos carros, as simulações do MFA me aconselharam sobre velocidades para superfícies perfeitas e sem falhas.

Colocando pressão e tempo

O estágio de retenção após o enchimento é crítico para compensar a contração por resfriamento. Após o enchimento do molde, esta etapa compensa o encolhimento durante o resfriamento; Usei os insights do MFA inúmeras vezes para reduzir marcas de encolhimento em peças precisas, como engrenagens, prevendo a pressão de retenção .

Determinar o tempo de espera é igualmente essencial; com base na espessura da parede e nas propriedades do material, o MFA calcula os tempos ideais garantindo a integridade sem prolongar desnecessariamente os ciclos de produção.

Tempo de resfriamento e parâmetros do sistema

Por último, o MFA otimiza o tempo de resfriamento analisando a distribuição de temperatura durante os processos de resfriamento. Esta etapa foi crítica para aumentar a eficiência da produção e, ao mesmo tempo, evitar a deformação das peças; reduzir os tempos de resfriamento aumentou muito a produção, mantendo a qualidade durante um projeto de brinquedo.

O MFA também auxilia no projeto de sistemas de resfriamento avaliando o layout, o diâmetro e a vazão dos tubos de resfriamento para garantir um resfriamento uniforme em peças grandes – um sistema de resfriamento eficaz evita empenamentos, o que aprendi em desafios de projetos anteriores.

Ao integrar a Análise de Fluxo de Molde em nossos processos de projeto e produção, aumentamos a qualidade do produto, ao mesmo tempo que reduzimos o desperdício e aumentamos a eficiência geral.

A análise do fluxo do molde melhora a eficiência da moldagem por injeção.Verdadeiro

A MFA otimiza processos prevendo o fluxo de plástico, aumentando a eficiência e reduzindo defeitos na produção.

Múltiplas portas são desnecessárias na Análise de Fluxo de Molde.Falso

A MFA indica frequentemente a necessidade de múltiplos portões para garantir o preenchimento uniforme em grandes cavidades, crucial para a qualidade.

Como a localização do portão afeta a moldagem por injeção?

Você já pensou em como a posição de uma porta na moldagem por injeção altera o processo? É realmente interessante! Vamos explorar como esse detalhe importante impacta nossas tarefas e a qualidade do que produzimos.

A localização da porta na moldagem por injeção afeta o fluxo de fusão, a eficiência de enchimento e as taxas de defeitos. Otimizá-lo melhora a qualidade da peça e minimiza problemas de produção.

Compreendendo a localização da porta na moldagem por injeção

A colocação da porta na moldagem por injeção molda nossas peças moldadas. Lembro-me de um projeto onde a posição do portão mudou totalmente o produto final. A porta certa afeta muito o fluxo de fusão, a eficiência de enchimento e as taxas de defeitos. Uma boa otimização melhora a qualidade das peças e minimiza problemas de produção. Isso é o que todo designer deseja.

A otimização da localização da comporta garante um fluxo uniforme e evita defeitos como disparos curtos ou armadilhas de ar. Certa vez, trabalhei em uma peça complexa com seções grossas e finas. Colocar o portão próximo à área mais fina ajudou no enchimento rápido, evitando bolsas de ar aprisionadas irritantes.

Importância do ajuste do número do portão

Às vezes, uma porta não é suficiente, especialmente para formas grandes ou complexas. A análise do fluxo do molde desempenha um papel vital na decisão se múltiplas portas são necessárias.

Considere o painel de um carro onde é crucial obter um preenchimento uniforme do material fundido. Isso geralmente requer um número maior de portas para garantir uma qualidade consistente em todo o molde. A tabela a seguir ilustra esse conceito:

| Tipo de peça | Portões recomendados | Razão para múltiplos portões |

|---|---|---|

| Painel do carro | 2-4 | Garante enchimento uniforme do derretimento |

| Tampas de garrafa de plástico | 1-2 | Formato simplificado permite portão único |

Parâmetros do sistema do corredor

O projeto do sistema de canal é muito importante, pois determina a eficácia com que o material fundido viaja da comporta até a cavidade. A forma e o tamanho dos corredores afetam a resistência ao fluxo e a perda de pressão. Geralmente, os canais redondos são preferidos por sua menor resistência ao fluxo.

A análise do fluxo do molde ajuda na seleção dos parâmetros ideais do canal para transições suaves sem perda de pressão. Isto é importante, especialmente em moldes com múltiplas cavidades, onde taxas de enchimento iguais são fundamentais.

Pressão de injeção e controle de velocidade

A localização da porta também influencia a pressão de injeção e a velocidade usada durante o processo de moldagem. A análise da resistência ao fluxo em diferentes pontos me permitiu otimizar as pressões para evitar defeitos como rebarbas ou dificuldades de desmoldagem.

Ajustar a velocidade de injeção também é crucial; ao criar peças de alta qualidade, como interiores de automóveis, o controle da velocidade de injeção evita marcas de fluxo desagradáveis.

Configurações de pressão e tempo de retenção

Após o enchimento, a pressão de retenção correta é crucial. Trabalhei com engrenagens de alta precisão onde a previsão das pressões de retenção ajudava a minimizar marcas de encolhimento e problemas dimensionais.

Definir tempos de espera apropriados é um ato de equilíbrio; muito curto causa marcas de encolhimento visíveis, enquanto muito longo aumenta os tempos de ciclo desnecessariamente. A tabela a seguir descreve os tempos de espera ideais com base na espessura da parede:

| Espessura da Parede (mm) | Tempo de espera recomendado (segundos) |

|---|---|

| < 1 | 5-7 |

| 1-3 | 8-10 |

| > 3 | 12-15 |

Otimização do tempo de resfriamento

Por último, o tempo de resfriamento e os parâmetros do sistema são muito importantes. Você sabia que a localização do portão afeta a eficiência do resfriamento? Projetei layouts de tubos de resfriamento para resfriamento uniforme para aumentar a eficiência sem perder qualidade?

A otimização dos tempos de resfriamento por meio da análise do fluxo do molde pode aumentar significativamente a eficiência da produção sem comprometer a integridade das peças.

Por exemplo, pequenos brinquedos de plástico podem beneficiar de tempos de arrefecimento reduzidos, garantindo ao mesmo tempo uma qualidade adequada.

Concluindo, saber como a localização da porta impacta muitos fatores é essencial para otimizar a qualidade das peças e a eficiência da produção. Para saber mais sobre estratégias eficazes de posicionamento de portões, explore este guia detalhado 1 .

A localização da porta afeta os padrões de fluxo de fusão na moldagem por injeção.Verdadeiro

A colocação das portas influencia diretamente a forma como o material fundido preenche o molde, impactando a qualidade e eficiência geral da peça.

Várias portas são desnecessárias para projetos de moldes complexos.Falso

Em geometrias complexas, múltiplos portões podem ser essenciais para garantir enchimento uniforme e minimizar defeitos durante o processo de injeção.

Como os sistemas Runner impactam a qualidade do enchimento na moldagem por injeção?

Você já pensou em como uma pequena peça pode realmente mudar a qualidade de suas peças moldadas? Vamos dar uma olhada nos sistemas de canais e ver como eles são importantes na moldagem por injeção. Esses sistemas ajudam a preencher os moldes adequadamente.

Os sistemas de canais na moldagem por injeção influenciam o fluxo de material, a distribuição de pressão e o resfriamento. O posicionamento adequado da comporta, os formatos dos canais e as configurações de injeção são essenciais para peças de alta qualidade com menos defeitos.

Compreendendo os sistemas de corredor

Os sistemas de canais são componentes críticos no processo de moldagem por injeção que desempenham um papel significativo para garantir que o material fundido preencha as cavidades do molde de forma eficiente e eficaz. O design do sistema de canais pode influenciar a qualidade geral de enchimento dos componentes plásticos.

1. Localização e número da comporta

A otimização da localização da comporta é essencial para uma distribuição uniforme do material fundido. Para geometrias complexas, a análise do fluxo do molde pode determinar os melhores pontos de entrada para o fundido.

- Exemplo : Em uma seção de parede fina de uma peça, colocar a comporta próxima a esta área garante um enchimento rápido, reduzindo as chances de defeitos como tiros curtos ou armadilhas de ar.

- Número da porta : Pode ser necessário aumentar o número de portas para peças grandes para obter um enchimento uniforme.

2. Parâmetros do Sistema de Corredor

A forma e o tamanho dos corredores afetam a resistência ao fluxo. Os corredores podem ser projetados em vários formatos:

| Formato do corredor | Resistência ao Fluxo | Eficiência |

|---|---|---|

| Redondo | Baixo | Alto |

| Trapezoidal | Moderado | Moderado |

| Em forma de U | Alto | Baixo |

Escolher o tamanho certo é igualmente importante. Um canal muito estreito pode levar à perda de pressão, enquanto um canal muito largo pode desperdiçar material.

3. Pressão e velocidade de injeção

Usando a análise do fluxo do molde, os projetistas podem otimizar a pressão de injeção para evitar problemas como rebarbas ou dificuldades de desmoldagem.

- Controle de velocidade de injeção : A velocidade certa é crucial para manter a qualidade da superfície, especialmente para peças estéticas como interiores automotivos. A análise de frentes de fluxo em várias velocidades ajuda a determinar a velocidade ideal para evitar defeitos como marcas de fluxo.

4. Pressão e tempo de retenção

Depois que a cavidade é preenchida, a pressão de retenção compensa a contração por resfriamento. Veja como:

- Determinação da pressão de retenção : Utilizando a análise do fluxo do molde, os projetistas podem prever as pressões de retenção necessárias para minimizar as marcas de contração.

- Configuração do tempo de retenção : O cálculo do tempo de retenção ideal garante uma compensação eficaz da pressão durante o resfriamento, equilibrando eficiência e custo.

5. Tempo de resfriamento e parâmetros do sistema de resfriamento

O tempo de resfriamento impacta diretamente a eficiência da produção:

- Otimização do tempo de resfriamento : A redução do tempo de resfriamento por meio de uma análise precisa da distribuição de temperatura pode aumentar a produtividade sem sacrificar a qualidade.

- Ajuste dos parâmetros do sistema de resfriamento : O layout e a vazão dos tubos de resfriamento devem ser cuidadosamente projetados para um resfriamento uniforme para evitar empenamentos.

Em resumo, os sistemas de canais desempenham um papel fundamental na determinação da qualidade dos moldes preenchidos, influenciando vários fatores, como fluxo de fusão, distribuição de pressão e eficiência de resfriamento. Ao otimizar esses elementos por meio de uma análise cuidadosa, os projetistas podem melhorar significativamente a qualidade do produto e, ao mesmo tempo, minimizar os defeitos.

Os sistemas de corredor afetam diretamente o fluxo de fusão na moldagem por injeção.Verdadeiro

O projeto dos sistemas de canais é fundamental para garantir um fluxo de fusão eficiente, impactando a qualidade do enchimento das peças moldadas.

Aumentar o número de portas sempre melhora a qualidade do enchimento.Falso

Embora mais portas possam ajudar, elas nem sempre melhoram a qualidade do enchimento e podem levar a ineficiências se não forem otimizadas corretamente.

Como a otimização da pressão de injeção pode reduzir defeitos?

Você ficou chateado porque defeitos estragaram seu produto perfeitamente projetado? Eu também senti isso. Reduzir defeitos é realmente importante. Otimizar a pressão de injeção melhora muito a qualidade do produto. Essa mudança provavelmente ajuda a minimizar defeitos irritantes.

A otimização da pressão de injeção na moldagem garante um fluxo de fusão consistente e pressão controlada, reduzindo defeitos como disparos curtos e imperfeições superficiais, melhorando assim a qualidade do produto. Ajustar os tempos de resfriamento é crucial para essas melhorias.

Compreendendo a otimização da pressão de injeção

Otimizar a pressão de injeção é muito importante para reduzir defeitos no processo de moldagem por injeção. Ao analisar e ajustar cuidadosamente a pressão na qual o plástico fundido é injetado no molde, os fabricantes podem obter melhores padrões de preenchimento e reduzir defeitos comuns, como disparos curtos, vazios e empenamentos.

Por exemplo, aplicar a pressão de injeção correta garante que o fundido preencha uniformemente a cavidade do molde, especialmente em geometrias complexas. Nos casos em que as peças possuem paredes finas e grossas, aprendi a colocar a comporta perto de áreas finas para permitir um preenchimento eficiente. As ferramentas de análise de fluxo de molde tornaram-se minha arma secreta na identificação desses locais ideais.

Principais fatores que afetam as taxas de defeitos

- Pressão de injeção

Encontrar a pressão certa é crucial. Muita pressão causa flash e problemas durante a remoção. Pouca pressão resulta em tiros curtos e vazios.

| Nível de pressão | Possíveis defeitos |

|---|---|

| Muito alto | Flash, dificuldades de desmoldagem |

| Muito baixo | Tiros curtos, vazios |

-

Controle de velocidade de injeção

A velocidade de injeção é muito crítica. A velocidade incorreta causou marcas de fluxo ao trabalhar nas peças internas do carro. Os ajustes baseados na análise do fluxo do molde melhoraram isso, criando acabamentos suaves que satisfizeram nossos clientes. -

Pressão e tempo de retenção

Após o enchimento, a pressão de retenção correta é essencial para controlar o encolhimento à medida que esfria. Pouca pressão causa marcas de encolhimento, enquanto muita pressão aumenta os tempos de ciclo e os custos.- Pressão de retenção ideal : Mantém a pressão correta para evitar defeitos durante o resfriamento.

- Tempo de retenção calculado : Permite tempo de resfriamento suficiente sem atrasar a produção desnecessariamente.

-

Otimização do tempo de resfriamento

O resfriamento solidifica tudo; deve estar certo! Certa vez, apressei essa etapa e vi peças empenadas! O uso da análise do fluxo do molde me revelou os tempos de resfriamento perfeitos que mantiveram a precisão das peças e melhoraram a eficiência.- Tempo de resfriamento reduzido : aumenta a velocidade de produção.

- Distribuição uniforme de temperatura : Reduz o risco de deformação.

Aplicações Práticas de Técnicas de Otimização

A aplicação dessas técnicas melhorou significativamente a qualidade do produto. Por exemplo, na concepção de painéis de automóveis, múltiplas portas foram cruciais para alcançar um enchimento uniforme e evitar defeitos resultantes de distribuição desigual de pressão.

Em resumo, focar na otimização da pressão de injeção mudou minha visão sobre moldagem por injeção. É incrível como essas estratégias reduzem as taxas de defeitos e melhoram significativamente a qualidade do produto. Para obter mais informações sobre como implementar essas estratégias de forma eficaz, consulte técnicas de moldagem por injeção .

Ao verificar constantemente cada parâmetro relacionado à pressão de injeção, velocidade e resfriamento, simplifiquei nossos processos, permitindo-nos fornecer peças plásticas de alta qualidade com muita eficiência.

A otimização da pressão de injeção minimiza disparos curtos na moldagem.Verdadeiro

O ajuste adequado da pressão de injeção garante um fluxo uniforme do fundido, reduzindo significativamente a ocorrência de disparos curtos durante o processo de moldagem por injeção.

A alta velocidade de injeção sempre melhora a qualidade da superfície.Falso

Altas velocidades de injeção podem causar turbulência, levando a imperfeições superficiais em vez de melhorar a qualidade, tornando esta afirmação falsa.

Como posso melhorar meu gerenciamento do tempo de resfriamento?

Gerenciar o tempo de resfriamento é muito importante na fabricação. Isto é especialmente verdadeiro para moldagem por injeção. Quero compartilhar algumas práticas recomendadas. Isso não apenas melhora a rapidez com que a produção acontece, mas também melhora a qualidade dos produtos. Vamos explorar essas ideias juntos!

Otimize o tempo de resfriamento na fabricação melhorando a localização das comportas, ajustando as configurações do rotor, controlando os parâmetros de injeção, definindo com precisão a pressão e o tempo de retenção e refinando os sistemas de resfriamento.

Compreendendo o gerenciamento do tempo de resfriamento

A gestão do tempo de resfriamento não é apenas uma necessidade técnica. É uma parte fundamental da criação de produtos de ponta que aprendi a valorizar como designer. Ignorei isso uma vez e depois vi o quanto isso impactou meu trabalho. Um bom resfriamento aumenta a eficiência e a qualidade do produto. Fabricantes como nós conseguem reduzir os tempos de produção e poupar dinheiro sem perder qualidade.

Para melhorar o gerenciamento do tempo de resfriamento, algumas práticas recomendadas realmente ajudam:

1. Otimize a localização e o número do portão

A colocação e a contagem da porta no molde são cruciais para o resfriamento adequado.

-

Otimização da localização do portão : A análise do fluxo do molde me mostrou os melhores pontos de portão. Assegurou o preenchimento uniforme da cavidade do molde. Para formas complexas, a colocação de portas perto de seções mais finas permitiu um preenchimento fácil e menos defeitos.

-

Ajuste do número da porta : Às vezes, peças grandes precisam de mais de uma porta. Ao trabalhar no painel de um carro, usamos vários portões para garantir um enchimento uniforme. Esta abordagem reduziu significativamente as variações de refrigeração, mantendo a consistência dos nossos produtos.

2. Ajustar os parâmetros do sistema Runner

Os corredores guiam o plástico derretido em moldes. Seu design afeta muito o tempo de resfriamento.

| Formato do corredor | Resistência ao Fluxo | Aplicativos recomendados |

|---|---|---|

| Redondo | Baixo | A maioria dos aplicativos |

| Trapezoidal | Médio | Formas complexas |

| Em forma de U | Alto | Peças grandes |

- Projeto Equilibrado : Em moldes com múltiplas cavidades, um sistema de canais balanceado é crucial para preencher todas as cavidades de uma só vez. A análise do fluxo do molde ajudou a ajustar os designs dos canais, o que foi vital para a fabricação de tampas de garrafas uniformes.

3. Otimize a pressão e a velocidade de injeção

A pressão e a velocidade da injeção afetam não apenas o enchimento, mas também as taxas de resfriamento.

-

Otimização da pressão de injeção : Em um projeto, a avaliação da resistência ao fluxo ajudou a definir as pressões de injeção ideais. A alta pressão causou defeitos como flash; a baixa pressão levou a enchimentos incompletos. Para peças eletrônicas de paredes finas, ajustes precisos eram importantes.

-

Controle de velocidade de injeção : Controlar a velocidade de injeção é fundamental para obter uma ótima qualidade de superfície. É crucial ajustar essa velocidade para evitar falhas e manter a função.

4. Determine a pressão e o tempo de retenção

Depois de preencher a cavidade, a pressão de retenção torna-se crucial para evitar o encolhimento.

-

Determinação da pressão de retenção : A análise do fluxo do molde prevê as pressões de retenção necessárias. Isto é vital para reduzir marcas de encolhimento em peças de precisão como engrenagens; a pressão correta é fundamental para manter as dimensões precisas.

-

Definir o tempo de retenção : É importante encontrar o tempo de retenção perfeito; muito curto causa defeitos, enquanto muito longo aumenta os tempos de ciclo. Costumo verificar a espessura da parede e as propriedades do material para ajustes precisos.

5. Tempo de resfriamento e otimização dos parâmetros do sistema

A otimização dos tempos de resfriamento aumenta muito a produtividade.

-

Otimização do tempo de resfriamento : A análise detalhada ajudou a calcular os tempos de resfriamento mais curtos, mantendo a alta qualidade; na moldagem de brinquedos pequenos, os ciclos mais curtos aumentaram a eficiência sem perder a integridade.

-

Ajustar os parâmetros do sistema de resfriamento : Alterar o layout, o diâmetro e a vazão dos canais de resfriamento ajuda na distribuição uniforme da temperatura; Vi como o design inteligente evita empenamentos durante o resfriamento.

Para obter mais informações sobre como refinar seus processos, confira técnicas avançadas de resfriamento ou práticas recomendadas em projeto de moldes 2 . Gosto de compartilhar minhas experiências – juntos, vamos melhorar nosso trabalho!

A otimização da localização da porta melhora a eficiência do resfriamento na moldagem.Verdadeiro

A colocação estratégica da porta garante uma distribuição uniforme do fundido, reduzindo defeitos e melhorando a eficiência do resfriamento durante o processo de moldagem por injeção.

Várias portas são desnecessárias para pequenas peças moldadas.Falso

Para componentes maiores, o uso de múltiplas portas é essencial para obter enchimento uniforme e resfriamento consistente, evitando problemas de qualidade.

Como a análise do fluxo do molde pode aumentar a eficiência da produção?

Você já pensou em como as fábricas ajustam seus métodos de moldagem por injeção para serem perfeitos? A Análise de Fluxo de Molde (MFA) é verdadeiramente fascinante. Isso muda a indústria. Esta ferramenta permite que as fábricas melhorem a eficiência da produção como nunca antes. Vamos explorar essa ferramenta incrível juntos!

A análise de fluxo de molde aumenta a eficiência da produção otimizando a localização das portas, os sistemas de canais, as pressões de injeção e os tempos de resfriamento, reduzindo defeitos, melhorando os tempos de ciclo e garantindo resultados de alta qualidade na fabricação.

Compreendendo a análise do fluxo do molde

A análise do fluxo do molde (MFA) é uma ferramenta poderosa que permite aos fabricantes simular o processo de moldagem por injeção antes do início da produção real. Esta técnica ajuda na identificação de defeitos potenciais e na otimização dos parâmetros de projeto para aumentar a eficiência da produção.

Ao utilizar o MFA , os projetistas podem analisar vários fatores, como fluxo de fusão, tempos de resfriamento e distribuição de pressão dentro do molde. Essa capacidade preditiva leva a uma tomada de decisão mais informada no processo de design.

Otimização de localização de portão

A localização e o número da porta desempenham um papel crítico no processo de moldagem por injeção.

- Localização da comporta : A otimização da localização da comporta garante que o fundido preencha a cavidade uniformemente, evitando problemas como disparos curtos ou ar preso. Por exemplo, colocar a comporta perto de seções de paredes finas melhora a eficiência do enchimento. Trabalhei em um projeto onde a colocação do portão era vital para um enchimento uniforme do derretimento. Colocar o portão perto de partes finas do nosso item impediu tiros curtos e prendeu o ar. Aprendi essa lição da maneira mais difícil!

- Gate Number : Em casos de peças grandes ou complexas, pode ser necessário utilizar múltiplas portas. Por exemplo, projetar o painel de um carro uma vez me mostrou que um portão era insuficiente. O MFA me ajudou a ver que eram necessárias várias portas para uma propagação uniforme do derretimento, melhorando muito o resultado.

Parâmetros do sistema do corredor

O sistema de canais é essencial para controlar como o material fundido flui para dentro das cavidades do molde.

| Parâmetro | Descrição | Impacto na produção |

|---|---|---|

| Formato do corredor | Diferentes formatos (redondos, em forma de U) afetam a resistência ao fluxo. | Os corredores redondos normalmente têm menor resistência, auxiliando no fluxo mais suave. |

| Tamanho do corredor | O diâmetro impacta a queda de pressão; muito estreito causa perda excessiva de pressão. | O dimensionamento adequado é crucial para manter a eficiência nas taxas de fluxo. |

Um design balanceado do canal garante que todas as cavidades sejam preenchidas simultaneamente, o que é vital em moldes com múltiplas cavidades. Lembro-me claramente de alterar as configurações do corredor em um molde de tampa de garrafa com múltiplas cavidades; cada preenchimento de cavidade ao mesmo tempo parecia conduzir uma sinfonia perfeita!

Pressão de injeção e controle de velocidade

Outra área importante onde a análise do fluxo do molde aumenta a eficiência da produção é através da otimização da pressão e velocidade de injeção.

- Pressão de injeção : A análise da resistência ao fluxo ajuda a determinar a pressão de injeção ideal, equilibrando o risco de defeitos como flash e garantindo o enchimento completo. Ao examinar a resistência ao fluxo, descobri as melhores pressões de injeção para diferentes projetos; muito causou defeitos, enquanto muito pouco resultou em tiros curtos.

- Velocidade de injeção : O avanço frontal do fluxo pode ser simulado em várias velocidades para garantir acabamento superficial de alta qualidade, particularmente importante em peças com requisitos estéticos rigorosos, como interiores automotivos. Um projeto de interior automotivo precisava de velocidade específica para evitar falhas superficiais; O MFA permitiu-me testar diferentes velocidades e conseguir um acabamento perfeito.

Configurações de pressão e tempo de retenção

Determinar a pressão de retenção adequada e o tempo após o enchimento é crucial para manter a precisão dimensional e reduzir defeitos.

- Pressão de retenção : A pressão de retenção adequada compensa o encolhimento durante o resfriamento, crucial para componentes de alta precisão, como engrenagens. Ao trabalhar com peças de alta precisão, como engrenagens, usei MFA para encontrar a pressão de retenção correta e evitar encolhimento; ver que se encaixava perfeitamente foi muito gratificante.

- Tempo de retenção : O tempo de retenção calculado garante que as peças esfriem uniformemente sem aparecerem deformações ou marcas de encolhimento. Encontrar o tempo de espera ideal é complicado; se aparecerem defeitos muito curtos, enquanto se forem muito longos, os custos aumentarão. Com o MFA, calculei projetos para alcançar os melhores resultados.

Tempo de resfriamento e parâmetros do sistema

A análise do fluxo do molde também contribui significativamente para otimizar os tempos e sistemas de resfriamento.

- Otimização do tempo de resfriamento : o MFA prevê a distribuição de temperatura e permite que os projetistas calculem o menor tempo de resfriamento necessário, melhorando assim os tempos de ciclo. A otimização dos tempos de resfriamento já transformou meu ciclo para pequenos brinquedos de plástico; calcular o menor tempo de resfriamento realmente aumentou a eficiência, mantendo intacta a qualidade das peças.

- Layout do sistema de resfriamento : O layout e o tamanho dos canais de resfriamento podem ser ajustados para garantir um resfriamento uniforme, evitando empenamentos. Ajustar os layouts dos canais de resfriamento tornou-se natural com o MFA; mesmo o resfriamento pode impedir o empenamento, especialmente em peças maiores.

Concluindo, o emprego da análise do fluxo do molde nos processos de produção não apenas identifica possíveis problemas, mas também abre caminho para melhorias que levam ao aumento da eficiência e à redução de custos. Para obter mais informações sobre as melhores práticas em projeto de moldes, confira técnicas avançadas 3 .

A análise do fluxo do molde ajuda a prevenir defeitos na moldagem por injeção.Verdadeiro

Ao simular o processo de injeção, a análise do fluxo do molde identifica defeitos potenciais, melhorando a qualidade geral das peças produzidas.

A otimização da localização dos portões aumenta os tempos do ciclo de produção.Falso

O posicionamento correto da comporta melhora o fluxo do fundido e reduz os tempos de ciclo, levando a processos de produção mais eficientes.

Conclusão

A análise do fluxo do molde aprimora a moldagem por injeção, otimizando a localização das portas, os sistemas de canais, as pressões de injeção e os tempos de resfriamento para melhorar a eficiência e a qualidade do produto.

-

Este link fornece uma análise aprofundada sobre como otimizar as localizações das portas para obter melhores resultados de projeto de molde. ↩

-

Descubra insights e estratégias de especialistas sobre práticas eficazes de gerenciamento do tempo de resfriamento para aumentar a eficiência da sua produção. ↩

-

Descubra como a MFA pode melhorar significativamente seus processos de fabricação e reduzir custos de forma eficaz. ↩