Você já parou para pensar em como reforçar produtos plásticos usando moldagem por injeção?

Para aumentar a resistência do produto na moldagem por injeção, ajuste a pressão e a velocidade de injeção. Otimize as configurações de embalagem para observar melhorias. Controle cuidadosamente a temperatura do molde e o tempo de resfriamento. Essas alterações levam a um melhor fluxo e resfriamento do material. Produtos realmente robustos são o resultado dessa abordagem. Produtos confiáveis são a consequência.

Lembro-me de ter começado com a moldagem por injeção. Parecia resolver um quebra-cabeça difícil. Cada pequena mudança era uma verdadeira vitória. Cada parâmetro interage com os outros. Essas conexões ajudam a aperfeiçoar o processo. Resultados excelentes são fruto dessa precisão.

Temperaturas mais elevadas no molde aumentam a resistência do produto.Verdadeiro

O aumento da temperatura do molde permite um melhor fluxo do material, aumentando a resistência.

Reduzir o tempo de resfriamento enfraquece o produto moldado.Verdadeiro

Tempos de resfriamento mais curtos podem levar à solidificação incompleta, enfraquecendo a resistência.

- 1. Como a pressão de injeção influencia a resistência do produto?

- 2. Por que a velocidade de injeção é crucial para um preenchimento uniforme?

- 3. Como os parâmetros de embalagem afetam a densidade do produto?

- 4. Como o controle da temperatura do molde aumenta a resistência do produto?

- 5. Por que o tempo de resfriamento é crucial para a estabilidade estrutural?

- 6. Conclusão

Como a pressão de injeção influencia a resistência do produto?

Você já parou para pensar em como pequenas alterações na pressão de injeção podem mudar completamente a resistência de um produto?

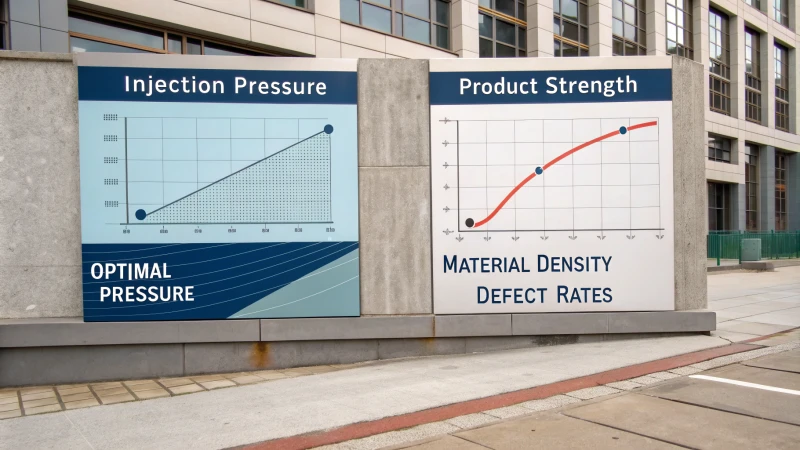

A pressão de injeção é muito importante na moldagem. Ela preenche completamente a cavidade e aumenta a densidade do material. Isso afeta diretamente a resistência do produto. A variação da pressão é crucial, pois evita defeitos e fortalece materiais como a poliamida ( PA ).

O papel da pressão de injeção

Lembro-me de ter percebido a importância da pressão de injeção na moldagem de plásticos¹ . Durante um projeto, enfrentamos problemas com a resistência de algumas peças moldadas. O ajuste da pressão ajudou o plástico a preencher todas as partes do molde, melhorando tanto a densidade quanto a resistência do produto. Por exemplo, com plásticos de engenharia resistentes como a poliamida ( PA ), o uso de pressão de 70-80 MPa para 90-100 MPa fez uma grande diferença. Foi muito eficaz.

No entanto, o equilíbrio é muito importante. Pressão excessiva pode causar tensão e enfraquecer o produto com o tempo. É como tentar usar uma calça jeans muito apertada; não funciona a longo prazo. Por isso, realizamos testes de moldagem para encontrar o equilíbrio ideal.

Considerações sobre velocidade de injeção

A velocidade também desempenha um papel significativo. Em um projeto com invólucros eletrônicos, o ajuste da velocidade foi necessário para evitar defeitos e garantir um preenchimento uniforme. Ao aumentar a velocidade de 30-40 mm/s para 40-50 mm/s, obtivemos ótimos resultados para designs de paredes finas. No entanto, uma velocidade excessiva pode causar marcas de pulverização, assim como acontece ao dirigir em alta velocidade em uma rodovia.

Otimização dos parâmetros de embalagem

Não ignore os parâmetros de embalagem se quiser produtos mais resistentes. Aprendi isso cedo, quando vi como a pressão de retenção afeta o resultado. Aumentá-la de 40-50 MPa para 60-70 MPa reduziu os defeitos, compensando a perda de volume por contração. Além disso, aumentar o tempo de retenção de 5-8 segundos para 8-12 segundos ajudou a obter uma melhor solidificação.

| Parâmetro | Aumento recomendado | Beneficiar |

|---|---|---|

| Pressão de retenção | 40-50 MPa a 60-70 MPa | Reduz o encolhimento |

| Tempo de espera | 5-8s a 8-12s | Melhora a densidade |

Temperatura do molde e tempo de resfriamento

O controle de temperatura é realmente vital. Lembro-me de um projeto envolvendo plásticos cristalinos como o polipropileno ( PP ). Ajustar a temperatura do molde de 30-40 °C para 50-60 °C resultou em uma estrutura cristalina mais regular e maior resistência. Para plásticos não cristalinos, escolher a temperatura correta relaxou as cadeias moleculares e melhorou a resistência.

O tempo de resfriamento também exige paciência. Para produtos de paredes espessas, estender o tempo de resfriamento de 20-30 segundos para 30-40 segundos preservou a forma e a estabilidade após a desmoldagem.

Ao focar nesses parâmetros, os fabricantes conseguem melhorar significativamente a resistência e a qualidade dos produtos em processos de moldagem por injeção.

O aumento da pressão de injeção aumenta a densidade do produto.Verdadeiro

Uma pressão mais elevada garante o preenchimento completo do molde, aumentando a densidade.

A velocidade excessiva de injeção elimina todos os defeitos.Falso

Velocidades muito altas podem causar defeitos como marcas de pulverização.

Por que a velocidade de injeção é crucial para um preenchimento uniforme?

Você já parou para pensar por que suas peças moldadas por injeção às vezes não ficam perfeitas? A velocidade da injeção pode ser o motivo!

A velocidade de injeção é crucial para o preenchimento uniforme do molde. Ela determina a rapidez e a uniformidade com que o material quente se espalha dentro do molde, afetando diretamente a qualidade do produto. Uma velocidade adequada reduz defeitos como linhas de fluxo e espaços vazios, além de garantir a uniformidade de todas as peças. Qualidade e consistência são fundamentais.

Entendendo o impacto da velocidade de injeção

A velocidade de injeção é como a história de Cachinhos Dourados na moldagem: a velocidade perfeita resulta em maravilhas. Ela determina a rapidez com que o material fundido se acomoda no molde. Para formas complexas ou designs com paredes finas, a velocidade ideal preenche todos os cantos antes do início do resfriamento. O ajuste correto da velocidade com eficácia. Isso é realmente importante.

Equilibrando a velocidade e a pressão de injeção

Inicialmente, pensei que aumentar a velocidade fosse a solução definitiva. Mas isso também envolve um controle cuidadoso da pressão. Tanto a velocidade quanto a pressão devem trabalhar em conjunto. Para materiais como a poliamida, ajustar a pressão suavemente, de 70-80 MPa para 90-100 MPa, mantém o material livre de tensões e evita problemas.

| Material | Pressão original (MPa) | Pressão otimizada (MPa) |

|---|---|---|

| Poliamida ( PA ) | 70-80 | 90-100 |

O papel da velocidade de injeção na prevenção de defeitos

Uma maior velocidade de injeção reduz o tempo de resfriamento, evitando preenchimentos incompletos e bolhas de ar. No entanto, velocidade excessiva pode causar marcas na superfície. Ajustar a velocidade de 30-40 mm/s para 40-50 mm/s em invólucros eletrônicos os mantém nítidos e intactos. Esse ajuste é crucial para manter a integridade do produto³ .

Velocidade de Injeção e Densidade do Produto

A velocidade de injeção afeta a densidade, assim como o preenchimento, de forma semelhante ao que ocorre na confeitaria, onde a pressa resulta em bolos achatados. A pressão e o tempo corretos ajudam a controlar a contração, preservando o produto. Aumentar a pressão de retenção no policarbonato contribui para a densidade e a resistência.

| Tipo de produto | Pressão de retenção original (MPa) | Pressão de retenção otimizada (MPa) |

|---|---|---|

| Policarbonato | 40-50 | 60-70 |

A densidade é realmente importante.

Considerações sobre a temperatura do molde e o tempo de resfriamento

A temperatura correta do molde evita deformações. É semelhante a ajustar corretamente o forno. Para o polipropileno, manter a temperatura entre 50 e 60 °C favorece a cristalização, tornando-o mais resistente. O tempo de resfriamento adequado, especialmente para peças espessas, é como deixar biscoitos esfriarem – sem quebrar.

Equilibrar esses parâmetros com a velocidade de injeção é crucial para obter um preenchimento uniforme e a qualidade ideal do produto em processos de moldagem por injeção.

Essas estratégias podem, provavelmente, melhorar a produção. Explore mais técnicas dominar a moldagem.

A alta velocidade de injeção impede o resfriamento antes do enchimento.Verdadeiro

A alta velocidade garante que o material fundido preencha o molde antes do resfriamento, evitando defeitos.

Aumentar a velocidade de injeção sempre melhora a qualidade do produto.Falso

Velocidade excessiva pode causar defeitos como marcas de pulverização, reduzindo a qualidade.

Como os parâmetros de embalagem afetam a densidade do produto?

Já parou para pensar em como pequenas alterações na embalagem podem afetar o peso e a qualidade do produto? Junte-se a mim para explorar esse mundo fascinante.

Elementos de embalagem, como pressão de injeção, velocidade e tempo de resfriamento, desempenham um papel crucial na definição da densidade do produto. O ajuste desses fatores ajuda no preenchimento completo do molde, reduzindo defeitos e fortalecendo o produto. Isso é muito importante.

Ajuste da pressão e velocidade de injeção

Vamos explorar o mundo da moldagem por injeção. Certa vez, tive uma grande revelação. Imagine trabalhar arduamente em uma nova peça de poliamida e perceber que a densidade estava incorreta. A chave estava no ajuste da pressão e da velocidade. Aumentar a pressão de 70-80 MPa para 90-100 MPa resolveu o problema. O equilíbrio é crucial – pressão excessiva causa tensão interna.

Da mesma forma, a velocidade é outro fator interessante. É como encontrar o nível de conforto ideal. Para designs complexos ou peças finas, aumentar a velocidade de 30-40 mm/s para 40-50 mm/s é importante. Mas tenha cuidado; ir muito rápido causa marcas de pulverização.

Otimizando os parâmetros de embalagem

Definição da pressão e do tempo de embalagem

Aprimorar uma linha de produtos de policarbonato foi muito gratificante. Parecia resolver um quebra-cabeça. Aumentar a pressão de embalagem de 40-50 MPa para 60-70 MPa corrigiu a contração e melhorou a resistência. No entanto, foi necessário ter muita atenção, como andar na corda bamba, para evitar problemas como rebarbas.

O tempo de espera é crucial. É como esperar a massa crescer. Aumentar o tempo de 5 a 8 segundos para 8 a 12 segundos, especialmente com produtos mais densos, trouxe resultados fantásticos.

| Tipo de produto | Pressão de retenção (MPa) | Tempo de retenção (segundos) |

|---|---|---|

| Produtos para PC | 60-70 | 8-12 |

| Paredes grossas | – | 8-12 |

Controle da temperatura do molde

O controle da temperatura na moldagem é uma chave oculta na cristalização do produto 5 . Por exemplo, trabalhar com plásticos cristalinos como o polipropileno envolveu o ajuste da temperatura do molde de 30-40℃ para 50-60℃. Essa mudança ajudou na cristalização e fortaleceu o produto.

Ajustando o tempo de resfriamento

Um projeto complexo envolveu produtos de paredes espessas que necessitavam de resfriamento especial. Aumentar o tempo de resfriamento de 20-30 segundos para 30-40 segundos manteve as dimensões estáveis e a estrutura resistente.

Compreender esses parâmetros me permite aprimorar a produção, equilibrando design e funcionalidade em grandes projetos. Trata-se, na verdade, de unir ciência e criatividade.

O aumento da pressão de injeção melhora a densidade do produto.Verdadeiro

Uma pressão mais elevada garante o preenchimento completo do molde, aumentando a densidade final do produto.

A redução da temperatura do molde aumenta a resistência do produto.Falso

Aumentar a temperatura do molde melhora a cristalização e a resistência estrutural.

Como o controle da temperatura do molde aumenta a resistência do produto?

Você já parou para pensar em como a alteração da temperatura do molde aumenta a resistência do produto? É quase como mágica, mas é ciência!

Controlar a temperatura do molde é fundamental para criar produtos moldados resistentes. As fábricas definem a temperatura ideal para cada material. Plásticos cristalinos se beneficiam de uma melhor cristalização, enquanto plásticos não cristalinos se beneficiam do ajuste das cadeias moleculares. Isso resulta em produtos mais resistentes. E realmente funciona.

Impacto nos plásticos cristalinos

Lembro-me de quando comecei na indústria e descobri como a temperatura do molde podia mudar tudo. Pense em plásticos cristalinos como o polipropileno ( PP ). Aumentar a temperatura do molde para cerca de 50-60 °C resulta em um padrão cristalino mais uniforme, o que aumenta a resistência do produto. Foi como encontrar um truque escondido em um jogo onde, de repente, todas as peças se encaixam.

| Fator | Efeito na Força |

|---|---|

| Temperatura de mofo mais alta | Promove a cristalização |

| Reduzir a temperatura do molde | Pode impedir a solidificação completa |

Influência em plásticos não cristalinos

Existem também plásticos não cristalinos, como o policarbonato ( PC ). O controle adequado da temperatura permite que esses materiais afrouxem e alinhem suas cadeias moleculares. É como dar-lhes uma massagem profunda, tornando-os mais resistentes e menos propensos a defeitos.

Equilibrando pressão e velocidade de injeção

Ao longo da minha carreira, a pressão e a velocidade nos processos de injeção tornaram-se muito importantes. Por exemplo, com poliamida ( PA ), uma pressão de injeção alta preenche bem todas as partes do molde. Mas é fundamental encontrar um equilíbrio – pressão excessiva pode causar tensão interna. Alterar a velocidade de injeção afeta as taxas de resfriamento, o que, por sua vez, altera a resistência.

| Fator | Efeito na Força |

|---|---|

| Pressão otimizada | Aumenta a densidade |

| Resfriamento prolongado | Melhora a integridade estrutural |

Otimização dos parâmetros de embalagem

Aprimorar os detalhes da embalagem é outra tarefa importante nessa área. Uma maior pressão de retenção ajuda a reduzir o encolhimento durante o resfriamento, aumentando a densidade e a resistência. Para produtos espessos, um tempo de retenção maior é essencial para evitar que se deformem.

Considerações sobre o tempo de resfriamento

O tempo de resfriamento é crucial e frequentemente ignorado. Um tempo de resfriamento suficiente permite que o material endureça completamente, reduzindo os riscos de deformação após a remoção do molde. Para peças mais espessas, um resfriamento mais longo é vital para mantê-las sólidas. É como deixar um ensopado cozinhar o tempo suficiente para obter o melhor sabor, resultando em maior resistência.

Temperaturas mais elevadas do molde promovem a cristalização no PP.Verdadeiro

Temperaturas mais elevadas possibilitam a formação de estruturas cristalinas regulares, aumentando a resistência.

Plásticos não cristalinos requerem altas temperaturas para atingirem resistência.Verdadeiro

Temperaturas controladas relaxam as cadeias moleculares, melhorando a resistência do material.

Por que o tempo de resfriamento é crucial para a estabilidade estrutural?

Todo mundo conhece aquela sensação quando um aparelho querido funciona perfeitamente. Ninguém questiona por que isso acontece. Bem, o processo de resfriamento desempenha um papel crucial. Deixe-me explicar por que ele é vital.

O tempo de resfriamento é essencial para que os materiais endureçam uniformemente. Ele reduz a tensão interna do material, aumentando sua resistência e estabilidade. Além disso, contribui para o atendimento aos padrões de qualidade, que são cruciais na fabricação.

O papel do tempo de resfriamento na solidificação do material

O tempo de resfriamento determina como os materiais passam do estado líquido para o sólido. Um período de resfriamento prolongado garante que o material solidifique uniformemente, evitando a distribuição irregular da densidade. Por exemplo, na moldagem de plásticos , um tempo de resfriamento suficiente evita deformações e imprecisões dimensionais.

Certa vez, trabalhei em um grande projeto de moldagem de plástico – e estava muito preocupado com a perfeição. O tempo de resfriamento logo se tornou crucial. Ele determina como os materiais passam do estado líquido para o sólido, garantindo uma solidificação uniforme. Um resfriamento inadequado causa deformações e perda da forma. Tente encaixar uma peça de quebra-cabeça torta em uma moldura perfeita – não vai caber!

Efeitos na microestrutura e estabilidade

Em metalurgia, as taxas de resfriamento impactam a microestrutura de metais como o aço. Uma taxa de resfriamento controlada influencia a formação de estruturas cristalinas 9 , aumentando a dureza e a resistência à tração. Para materiais poliméricos , o resfriamento lento pode melhorar o alinhamento molecular, aprimorando as propriedades mecânicas.

Ao projetar uma peça de aço, aprendi a importância de controlar o resfriamento para obter a microestrutura ideal. Essas estruturas afetam significativamente a resistência e a dureza. No caso dos polímeros, o resfriamento lento mantém as moléculas alinhadas, proporcionando maior robustez.

Ajuste da pressão e velocidade de injeção

Ajustar a pressão e a velocidade de injeção é essencial para uma moldagem precisa. Uma pressão de injeção preenche os moldes completamente, enquanto uma velocidade regulada garante o preenchimento uniforme das cavidades. Esses ajustes evitam defeitos como vazios ou marcas de injeção, que afetam a integridade estrutural do produto final.

Em um projeto com plásticos de engenharia, descobri que a pressão e a velocidade de injeção precisavam estar em equilíbrio. Uma pressão mais alta preenchia os moldes completamente, mas pressão em excesso causava tensão. O ajuste da velocidade preenchia formas complexas de maneira mais uniforme, evitando defeitos como marcas de injeção – aquelas imperfeições irritantes que comprometem a aparência e a funcionalidade.

| Parâmetro | Impacto na estabilidade |

|---|---|

| Pressão de injeção | Garante o preenchimento do molde e a densidade do produto |

| Velocidade de injeção | Evita defeitos, garante enchimento uniforme |

Otimização dos parâmetros de embalagem

O ajuste correto da pressão de embalagem compensa a perda de volume durante o resfriamento, reduzindo os furos de contração. Essa etapa é crucial para manter a densidade e a resistência dos produtos acabados. Prolongar o tempo de retenção também contribui para alcançar as propriedades ideais do material.

Antes, enfrentávamos problemas com furos de retração em itens de policarbonato. Ajustando a pressão da embalagem, melhoramos sua densidade e resistência. Um tempo de retenção maior permitiu que o material fundido solidificasse perfeitamente – algo essencial para itens mais espessos.

Importância do controle da temperatura do molde

Configurações adequadas de temperatura do molde melhoram a estabilidade estrutural de plásticos cristalinos e não cristalinos. Temperaturas mais altas promovem a cristalização em materiais como o polipropileno, resultando em produtos mais resistentes.

Aprendi que a temperatura do molde é crucial. Com plásticos como o polipropileno, alterar a temperatura do molde faz muita diferença. Aumentá-la auxilia na cristalização e fortalece o produto final.

Técnicas de ajuste do tempo de resfriamento

Para produtos de paredes espessas, prolongar o tempo de resfriamento é fundamental. Períodos de resfriamento mais longos permitem que a estrutura interna se estabilize, evitando deformações após a desmoldagem. Esse ajuste é crucial para atingir as especificações desejadas do produto e manter padrões de qualidade consistentes entre os lotes de produção.

Para produtos espessos, prolongar o tempo de resfriamento tornou-se uma etapa comum no processo de fabricação — assim como deixar a massa crescer antes de assar —, garantindo estabilidade e evitando deformações após a moldagem.

Compreender esses fatores ajuda a criar produtos estáveis que atendam aos padrões da indústria; projetistas e engenheiros podem otimizar os processos de fabricação para produzir produtos estruturalmente estáveis que atendam aos requisitos da indústria de forma eficiente, adaptando-se às diferentes propriedades dos materiais e resolvendo bem os problemas de fabricação.

Quer saber mais? Aprenda como o tempo de resfriamento afeta o uso de diferentes materiais — é fascinante como uma ideia simples esconde a estrutura sólida secreta em diversas áreas.

Um tempo de resfriamento prolongado evita deformações em peças moldadas em plástico.Verdadeiro

Um tempo de resfriamento suficiente permite uma solidificação uniforme, evitando deformações.

Taxas de resfriamento mais rápidas aumentam a resistência à tração em metais.Falso

O resfriamento controlado, e não taxas mais rápidas, aprimora a estrutura cristalina e a resistência.

Conclusão

Otimize a moldagem por injeção ajustando a pressão, a velocidade, a temperatura do molde e o tempo de resfriamento para melhorar a resistência e a qualidade do produto, garantindo melhor fluxo de material e integridade estrutural.

-

Descubra como diferentes níveis de pressão de injeção impactam a qualidade e as propriedades das peças plásticas moldadas. ↩

-

Aprenda técnicas para ajustar a velocidade de injeção a fim de melhorar o preenchimento do molde e reduzir defeitos. ↩

-

Entenda as estratégias para prevenir defeitos comuns, como marcas de pulverização e bolhas de ar. ↩

-

Explore técnicas abrangentes para dominar as complexidades da moldagem por injeção. ↩

-

Descubra como o ajuste da pressão de injeção afeta a densidade e a qualidade dos produtos moldados. ↩

-

Aprenda como o ajuste da pressão de injeção pode otimizar a resistência e a densidade do plástico. ↩

-

Entenda por que a pressão de retenção é crucial para evitar o encolhimento e melhorar a resistência do produto. ↩

-

Aprenda como o tempo de resfriamento afeta as transições de materiais do estado líquido para o sólido, impactando a integridade do produto. ↩

-

Descubra como o resfriamento controlado influencia as estruturas cristalinas em metais como o aço. ↩

-

Entenda como os ajustes de pressão da embalagem melhoram a densidade e a resistência do produto. ↩