Ajustar a pressão de injeção é como resolver um quebra-cabeça. Cada peça tem um papel vital. Cada parte molda o produto final. O resultado é importante.

Considere o design do produto, as propriedades do material e as características do molde para ajustar a pressão de injeção corretamente. Esses elementos afetam a forma como o material fundido entra no molde. Esse impacto influencia a qualidade do produto final. A qualidade é fundamental.

Lembro-me do meu primeiro grande projeto na empresa. O design de um novo dispositivo elegante chamou minha atenção. Não se tratava apenas da aparência. O equilíbrio era fundamental. A espessura da parede, a complexidade da forma e o tamanho eram importantes. Paredes finas exigiam maior pressão para evitar falhas na injeção. Estruturas maiores exigiam mais força para movimentar o material fundido. A escolha do material foi um verdadeiro desafio. Plásticos de alta viscosidade exigiam mais força nos canais. O próprio molde também desempenhava um papel crucial. Cada curva no sistema de canais ou no tamanho do ponto de injeção podia mudar tudo. Podia significar a diferença entre o sucesso e o fracasso. Cada detalhe exigia um ajuste cuidadoso para garantir a alta qualidade do produto.

As propriedades do material afetam os ajustes da pressão de injeção.Verdadeiro

Diferentes materiais requerem pressões específicas para um fluxo e enchimento ideais.

A pressão de injeção é irrelevante para as características do molde.Falso

O design do molde afeta a forma como a pressão influencia o fluxo e o preenchimento do material fundido.

Como a espessura da parede afeta a pressão de injeção?

Embarque numa jornada pelo fascinante mundo da moldagem de plásticos. A espessura da parede e a pressão de injeção executam uma delicada interação.

A espessura da parede na moldagem por injeção desempenha um papel fundamental, embora pouco reconhecido. Ela determina a pressão necessária. Paredes espessas permitem que o plástico esfrie lentamente com menos pressão, enquanto paredes finas exigem mais pressão para evitar falhas na injeção. O equilíbrio é a chave.

Influência da espessura da parede na pressão de injeção

Lembro-me da primeira vez que aprendi sobre como a espessura da parede afeta a pressão de injeção durante um projeto. Parecia muito simples a princípio. Estávamos trabalhando em uma superfície plástica lisa e eu pensei: "Quão difícil isso pode ser?". Mas a espessura da parede acabou sendo o fator chave, ou talvez o problema surpreendente.

Paredes mais grossas facilitam a fusão do plástico. Elas retêm o calor e permitem que tudo flua bem. Menos pressão funciona porque o plástico derretido não congela rapidamente. Paredes finas, por outro lado, exigem um processo mais lento. Elas esfriam rápido, então uma pressão maior preenche o molde completamente antes que o plástico esfrie demais.

Fatores estruturais e seu impacto

Espessura da Parede

- Paredes espessas: Paredes espessas dão a sensação de uma quebra. Uma pressão mais baixa é suficiente porque o resfriamento ocorre lentamente, o que permite que o material fundido flua bem.

- Paredes finas: É aqui que reside o desafio; o resfriamento rápido exige um enchimento rápido com maior pressão para evitar defeitos.

Complexidade da Forma

Certa vez, criamos uma peça com furos profundos e áreas complexas. No papel, parecia simples. Mal sabia eu que esses detalhes adicionariam mais desafios! Eles aumentavam a resistência à fusão, exigindo pressão extra. Essas lições só se aprendem durante a execução de um projeto.

| Recurso | Impacto na pressão |

|---|---|

| buracos profundos | Aumenta a pressão |

| Áreas complicadas | Aumenta a pressão |

| Formas complexas | Altera os caminhos do fluxo |

Características dos materiais

Costumo pensar em como a espessura do material influencia. Alguns materiais espessos, como o policarbonato, são como tentar espremer mel por um canudo – exigem muito mais pressão. Em contrapartida, materiais finos deslizam facilmente com menos pressão.

Compreender essas partes é muito importante, não apenas na teoria. É vital para escolher os materiais certos e ajustar as configurações. Isso economiza custos e dá vida aos meus projetos sem problemas.

Explore mais sobre as propriedades dos materiais plásticos¹ e como elas influenciam os processos de moldagem.

Paredes mais espessas exigem maior pressão de injeção.Falso

Paredes mais espessas exigem menor pressão de injeção devido ao resfriamento mais lento.

Paredes finas esfriam mais rápido, exigindo maior pressão de injeção.Verdadeiro

Paredes finas esfriam rapidamente, exigindo maior pressão para preencher os moldes.

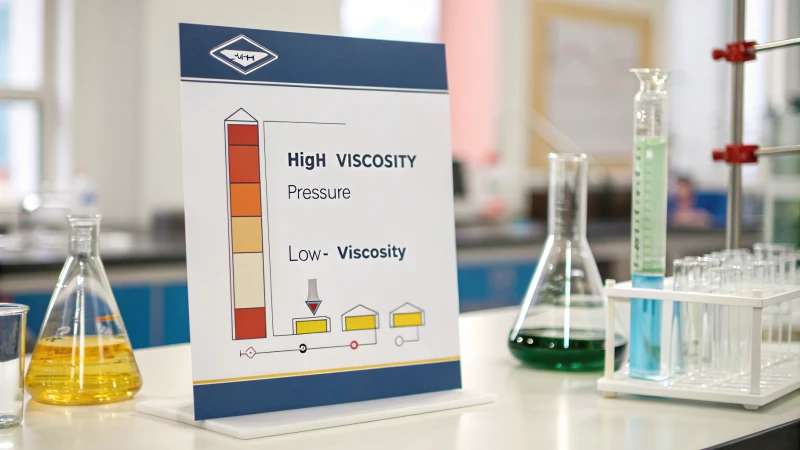

Como a viscosidade do material afeta o ajuste de pressão?

Às vezes, as pessoas se perguntam por que certos materiais não fluem com facilidade. A viscosidade é a resposta. Ela controla como os materiais se movem e influencia as mudanças de pressão na fabricação.

A espessura do material é um fator muito importante na determinação da pressão necessária para alterar as taxas de fluxo. Materiais espessos, como o policarbonato, exigem pressão extra porque oferecem resistência ao fluxo. Materiais finos, como o polietileno, exigem menos pressão.

Viscosidade e seu efeito na pressão

Já tentou despejar mel de um pote numa manhã fria? Isso é viscosidade. Ela mostra o quanto um material resiste ao movimento. No início da minha carreira trabalhando com moldes, aprendi que entender a viscosidade era como dançar com cada tipo de material; cada passo dependia de como ele fluía.

Tomemos o policarbonato (PC), por exemplo. Ele tem alta viscosidade. É como tentar despejar xarope espesso em um dia frio. É necessária mais pressão de injeção para moldá-lo. O polietileno (PE), por outro lado, é como fazer um smoothie em um dia quente. É fácil de trabalhar e precisa de menos pressão.

Tipo de material versus necessidades de pressão

| Tipo de material | Nível de viscosidade | Pressão típica necessária |

|---|---|---|

| Policarbonato (PC) | Alto | 100-150 MPa |

| Polietileno (PE) | Baixo | 50-100 MPa |

Relação entre estrutura e viscosidade

Ao projetar produtos com detalhes complexos ou formatos inusitados, percebi como a estrutura dificultava as coisas. Encher um copo de plástico fino exige mais pressão do que uma jarra grossa, porque o plástico esfria mais rápido. Eu já passei por isso.

- Espessura da parede : Paredes espessas permitem que materiais de alta viscosidade preencham o espaço lentamente, reduzindo a necessidade de pressão. Paredes finas preenchem rapidamente.

- Complexidade da forma : Adicionar orifícios profundos ou características complexas aumenta a necessidade de pressão.

- Tamanho : Peças maiores geralmente exigem mais pressão devido à maior resistência.

Considere como esses fatores estruturais 2 interagem com a viscosidade do material para otimizar as pressões de injeção.

Efeito da viscosidade em outras propriedades

Lembro-me de ter cuidado com materiais sensíveis ao calor. A pressão errada podia aquecê-los demais e danificá-los. Aprendi essa lição com o policloreto de vinila (PVC).

- Sensibilidade ao calor : Materiais de alta viscosidade podem superaquecer. O equilíbrio entre pressão e temperatura é muito importante.

- Cristalinidade : A variação da pressão altera a forma como materiais como o náilon formam cristais, afetando a resistência ou a transparência.

Para obter mais detalhes sobre as características do material plástico 3 , recursos especializados podem ser úteis.

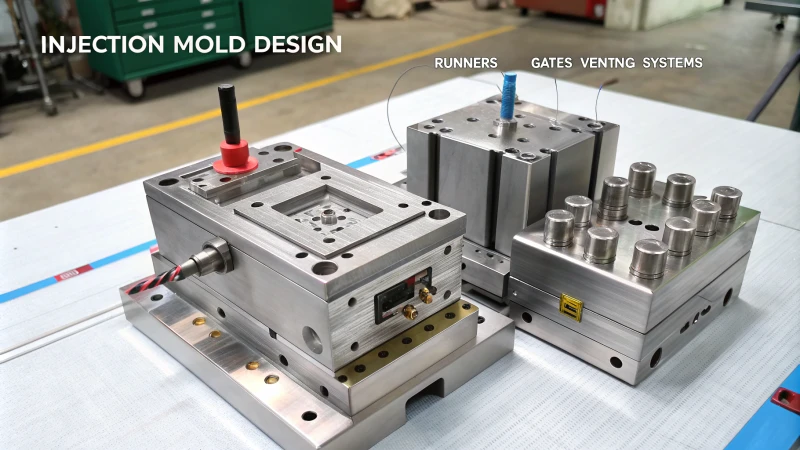

Usos práticos e considerações

Na minha trajetória, equilibrar o projeto de moldes é como afinar um instrumento. Sistemas de canais eficientes, tipos de pontos de injeção e uma boa ventilação desempenham papéis fundamentais no sucesso da fabricação.

- Sistemas de rolos : Rolos bem projetados reduzem a necessidade de pressão, diminuindo a resistência.

- Tipos de comportas : Aberturas menores, como as comportas de pino, aumentam a resistência, exigindo mais pressão.

- Ventilação : Uma boa ventilação é muito importante. Ela garante um fluxo fácil e reduz a contrapressão.

Cada componente deve funcionar bem com os fatores de moldagem 4 para obter os melhores resultados na produção.

Materiais de alta viscosidade exigem pressões de injeção mais elevadas.Verdadeiro

Materiais de alta viscosidade têm baixa fluidez, exigindo mais força para fluir.

Materiais de baixa viscosidade geram mais calor de cisalhamento sob pressão.Falso

Materiais de alta viscosidade geram mais calor de cisalhamento devido à resistência.

Por que o projeto do molde é crucial para determinar a pressão de injeção?

Você já parou para pensar em como um pequeno detalhe no projeto do molde transforma todo o processo de moldagem por injeção?

O projeto do molde é crucial para definir a pressão de injeção. Ele afeta a facilidade com que o material flui. O tamanho dos canais de alimentação é muito importante. Os tipos de entrada influenciam significativamente a pressão necessária. A ventilação ajuda a reduzir a pressão. Todos esses fatores determinam quanta pressão o material precisa para preencher completamente a cavidade do molde.

Estrutura dos produtos plásticos

A espessura da parede das peças plásticas é importante. Paredes finas exigem maior pressão porque esfriam rapidamente. O preenchimento rápido ajuda a evitar problemas. Paredes espessas permitem que o material flua com mais facilidade, exigindo menos pressão. Até mesmo os mínimos detalhes importam.

Da mesma forma, formas complexas também são importantes. Projetos com designs difíceis, como buracos profundos e muitos portões, exigem mais pressão porque oferecem resistência ao fluxo. Esses designs são desafiadores, mas também proporcionam oportunidades para sermos criativos e resolvermos problemas.

Características dos Materiais Plásticos

Conhecer a viscosidade é crucial. Plásticos espessos como o policarbonato são difíceis de moldar, exigindo mais pressão para fluir pelos moldes. Testei diferentes materiais e descobri que cada um se comporta de maneira diferente.

A sensibilidade ao calor me mantém alerta. Alguns plásticos exigem manuseio cuidadoso para evitar que se degradem. É como equilibrar cuidadosamente a pressão e a temperatura.

Fatores de mofo

O projeto do sistema de canais de distribuição é muito importante. Um bom sistema de canais reduz bastante a pressão necessária. Lembro-me de um projeto em que a alteração do diâmetro dos canais melhorou muito o fluxo.

O tipo e o tamanho do ponto de injeção também importam; pontos de injeção maiores exigem menos pressão. Essas mudanças trazem momentos de "eureka!" no projeto de moldes.

Mesa de impacto tipo portão

| Tipo de portão | Pressão necessária |

|---|---|

| Portão de pino | Alto |

| Portão Lateral | Médio |

| Portão Latente | Baixo |

Os sistemas de ventilação também são cruciais, permitindo a saída de ar, reduzindo a contrapressão e facilitando o processo de injeção.

Papel da seleção de materiais

Escolher o material certo é como encontrar a combinação perfeita para o seu projeto. Características do material, como a cristalinidade , funcionam melhor com pressão precisa durante a moldagem. Isso influencia a dureza e a transparência do produto. Combinar as características do material com o design do molde ajuda a produzir resultados de alta qualidade.

Ao compreender esses aspectos e utilizar insights de materiais plásticos⁶ , consegui equilibrar as configurações dos moldes para melhorar a qualidade do produto, mantendo os custos sob controle. Trata-se de encontrar o equilíbrio perfeito onde design e produção funcionam bem juntos.

Paredes finas exigem maior pressão de injeção.Verdadeiro

Paredes finas esfriam rapidamente, aumentando a resistência e exigindo mais pressão.

Portões maiores aumentam a pressão de injeção.Falso

Comportas maiores reduzem a resistência ao fluxo, diminuindo a pressão necessária.

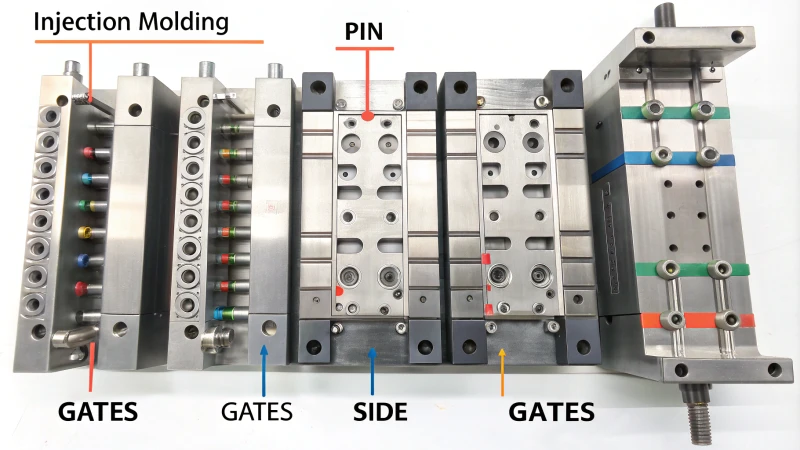

Como os tipos de comportas afetam os requisitos de pressão de injeção?

Você já parou para pensar em como pequenos detalhes da moldagem por injeção podem fazer uma grande diferença? Os tipos de ponto de injeção afetam a pressão utilizada durante o processo.

Os tipos de válvulas alteram a pressão de injeção modificando a resistência ao fluxo. Válvulas de pino geralmente exigem pressões mais altas, pois suas aberturas são pequenas. Válvulas laterais podem usar menos pressão. O projeto e o tamanho da válvula realmente impactam a pressão de injeção total. De forma significativa.

Entendendo os Tipos de Portões e Sua Influência

Lembro-me de quando comecei a aprender sobre projeto de moldes. O mundo dos tipos de canais de injeção parecia muito complexo. Perceber como pequenos elementos podiam mudar as coisas significativamente foi surpreendente. Os canais de injeção com pinos , por exemplo, têm aberturas muito pequenas. Isso aumenta bastante a resistência ao fluxo, exigindo mais pressão para preencher o molde adequadamente.

Por outro lado, as entradas laterais geralmente têm aberturas maiores. Há menos resistência, o que significa pressões de injeção mais baixas. Esse conhecimento realmente mudou a forma como eu melhorei a eficiência da produção.

O papel do tamanho e formato do portão

O tamanho do ponto de injeção afeta significativamente a pressão necessária. Pontos de injeção maiores permitem que o material fundido flua com mais facilidade, exigindo menos pressão. Em um projeto, comparei pontos de injeção com pinos e pontos de injeção laterais e criei uma tabela simples para melhor compreensão:

| Tipo de portão | Tamanho típico | Impacto da pressão de injeção |

|---|---|---|

| Portão de pino | Pequeno (0,5-1 mm) | Maior devido à resistência |

| Portão Lateral | Maior (>1mm) | Menor resistência |

Considerações estruturais e de materiais

- Espessura da parede : Produtos com paredes espessas permitem que o material fundido flua com mais facilidade. Paredes finas esfriam rapidamente, exigindo pressões mais altas. Observei que produtos com paredes finas às vezes precisam de 30 a 50 MPa a mais de pressão do que os de paredes espessas.

- Viscosidade do material : Alguns materiais, como o policarbonato, têm viscosidade muito alta. Eles precisam de muita pressão para vencer a resistência ao fluxo.

- Projeto do molde : Os detalhes no projeto do molde controlam as necessidades de pressão. Estruturas complexas com muitos pontos de injeção exigem pressões bem equilibradas para um fluxo suave.

Para obter informações mais detalhadas, veja diferentes técnicas de moldagem por injeção 7 .

Dicas práticas

Compreender os tipos de comportas e seu efeito na pressão melhora significativamente os processos de fabricação. O ajuste dos tamanhos ou tipos de comportas tem ajudado projetos a aumentar a eficiência e economizar muito dinheiro. A análise cuidadosa dessas variáveis resulta em soluções de alta qualidade e com excelente custo-benefício.

Para mais informações sobre este assunto, considere explorar estratégias avançadas de projeto de moldes 8 .

Os sistemas de injeção com pinos requerem uma pressão de injeção mais alta.Verdadeiro

As válvulas de pino possuem aberturas pequenas, aumentando a resistência ao fluxo e a pressão.

As comportas laterais aumentam os requisitos de pressão de injeção.Falso

Portões laterais possuem aberturas maiores, reduzindo a resistência e a pressão.

Conclusão

O ajuste da pressão de injeção na moldagem exige uma análise cuidadosa do projeto do produto, das propriedades do material, da espessura da parede e das características do molde para garantir resultados de alta qualidade.

-

Obtenha informações sobre como diferentes materiais plásticos influenciam o processo de moldagem por injeção e as pressões necessárias. ↩

-

Explore como diferentes características estruturais afetam as pressões e a eficiência da moldagem por injeção. ↩

-

Saiba como as características dos materiais influenciam os processos e resultados da moldagem. ↩

-

Entenda como as escolhas de projeto do molde podem ajustar as pressões de injeção necessárias. ↩

-

Analisar as propriedades dos materiais ajuda a compreender o seu impacto nos processos de moldagem, especialmente no que diz respeito às configurações de pressão. ↩

-

Compreender os sistemas de ventilação destacará seu papel na redução das pressões de injeção, melhorando o fluxo de ar. ↩

-

Explore diversas técnicas para otimizar projetos de moldes com base nos tipos de pontos de injeção, aumentando a eficiência. ↩

-

Obtenha informações sobre estratégias de ponta para ajustar projetos de moldes de acordo com os impactos do tipo de entrada. ↩