Comecei explorando a moldagem por injeção e me maravilhei com o ajuste de pequenos detalhes, como a velocidade de injeção. A obtenção de uma excelente qualidade do produto depende desses ajustes. Pequenas mudanças têm grande importância.

Para melhorar a resistência ao impacto na moldagem por injeção, ajusto a velocidade de injeção. Considero as propriedades do material, a estrutura do molde e as necessidades específicas do produto. Plásticos cristalinos precisam de velocidade moderada para uma boa cristalização. Plásticos não cristalinos exigem um controle preciso da velocidade. Isso reduz a tensão interna. Alterações no projeto do ponto de injeção e nos sistemas de canais de distribuição também afetam os ajustes de velocidade.

Essas primeiras alterações são importantes para melhorar a resistência. Compreender o comportamento do material e o projeto do molde é fundamental. Junte-se a mim enquanto compartilho mais dicas para diferentes materiais e produtos. Isso ajudará seu trabalho de moldagem a atingir o objetivo sempre.

Uma velocidade moderada auxilia a cristalização em plásticos cristalinos.Verdadeiro

Plásticos cristalinos se beneficiam de velocidades moderadas para permitir a cristalização adequada.

Plásticos não cristalinos exigem altas velocidades de injeção.Falso

Plásticos não cristalinos precisam de velocidades controladas para minimizar a tensão interna.

- 1. Como as propriedades do material afetam a velocidade de injeção?

- 2. Como a estrutura do molde influencia os ajustes de velocidade de injeção?

- 3. Por que a velocidade de injeção é crucial para obter superfícies de produto de alta qualidade?

- 4. Que cuidados especiais são necessários para produtos grandes ou de paredes espessas?

- 5. Conclusão

Como as propriedades do material afetam a velocidade de injeção?

Você já parou para pensar em como as características dos materiais influenciam a velocidade de injeção na moldagem? Esse conhecimento muda tudo em termos de qualidade e eficiência.

Características do material, como espessura, estrutura cristalina e fluxo de calor, afetam significativamente a velocidade de injeção. Ajustar a velocidade com base nessas características ajuda a obter a melhor qualidade de moldagem. Esse ajuste evita problemas como superfícies incompletas e linhas de tensão.

Compreendendo a viscosidade do material

A viscosidade desempenha um papel fundamental na moldagem. Pense em como despejar mel em comparação com água – a viscosidade do mel exige um despejo lento. Da mesma forma, materiais espessos como o PVC -1 precisam de velocidades de injeção lentas para preencher os espaços corretamente. É como dançar e encontrar o ritmo certo. Se você se apressar, tropeça.

Plásticos cristalinos versus plásticos não cristalinos

Plásticos cristalinos : Observe o polipropileno. Ele funciona bem a velocidades de 100 a 150 mm/s. Atingir essa velocidade permite que a cristalização ocorra perfeitamente. Acelerar demais é como tirar um bolo do forno às pressas; ele não firma corretamente.

Plásticos não cristalinos : Assim como o policarbonato, esses materiais exigem um toque mais suave. Velocidades médias de 50 a 100 mm/s são adequadas para eles, reduzindo a tensão interna.

Condutividade térmica e velocidade de injeção

A condutividade térmica também é importante. Materiais que dissipam calor rapidamente conseguem atingir velocidades mais altas. É como se refrescar depois de um exercício físico – algumas pessoas fazem isso com facilidade!

Influência da estrutura do molde

O formato do molde também importa. Portões grandes permitem altas velocidades, assim como portas abertas em uma festa. Portões pequenos exigem uma velocidade cuidadosa para evitar problemas.

Equilibrando os Requisitos do Produto

Produtos estéticos exigem velocidade moderada para evitar imperfeições na superfície. Percebi que até mesmo pequenas alterações superficiais podem revelar a diferença entre beleza e resistência.

Compreender esses fatores vai além da precisão técnica; trata-se de criar algo belo e resistente. Conhecer os materiais, assim como as pessoas, ajuda a prever reações e a fazer ajustes para que os produtos durem.

Tabela de Velocidade de Injeção para Materiais Comuns

| Material | Velocidade recomendada (mm/s) |

|---|---|

| Polipropileno | 100-150 |

| Policarbonato | 50-100 |

| PE de alta densidade | 80-120 |

| Polioximetileno | 60-110 |

Materiais de alta viscosidade exigem velocidades de injeção mais lentas.Verdadeiro

A alta viscosidade aumenta a resistência ao fluxo, exigindo velocidades mais lentas.

Plásticos não cristalinos requerem velocidades de injeção mais rápidas do que plásticos cristalinos.Falso

Plásticos não cristalinos se beneficiam de velocidades moderadas para um preenchimento uniforme.

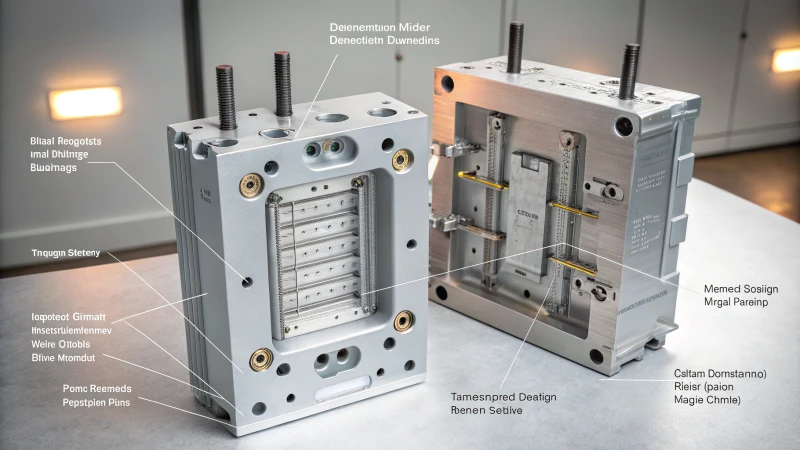

Como a estrutura do molde influencia os ajustes de velocidade de injeção?

Você já parou para pensar em como o design complexo de um molde controla a velocidade de injeção do material? Não é apenas um detalhe técnico. É a chave para criar um produto ideal.

A estrutura do molde é muito importante. O projeto do ponto de injeção e o sistema de canais influenciam fortemente a velocidade de injeção. Eles moldam a dinâmica do fluxo e a transferência de calor, que são cruciais para a qualidade do produto. A qualidade do produto depende muito desses fatores.

Entendendo a estrutura do mofo

Quando comecei a explorar moldes, não tinha ideia de como a estrutura deles influencia tudo – da velocidade de injeção à qualidade do produto. É como assar um bolo; se a temperatura do forno não estiver correta, o bolo pode ficar cru ou queimado.

Design de Portões e Seu Impacto

O canal de injeção funciona como a porta de entrada do seu molde. Um canal maior, semelhante a uma entrada ampla, permite velocidades de injeção mais rápidas, em torno de 120-200 mm/s. Certa vez, trabalhei com um canal lateral grande para recipientes plásticos de grande porte, onde a velocidade era crucial para evitar problemas como respingos de material fundido. Canais menores, como os de ponta fina, parecem portas estreitas onde é preciso reduzir a velocidade (30-80 mm/s) para evitar problemas.

| Tipo de portão | Velocidade de injeção (mm/s) |

|---|---|

| Grande | 120-200 |

| Pequeno | 30-80 |

Explore mais sobre o design de portão 2 .

Considerações sobre o sistema de corredores

Os sistemas de canais de admissão e escape se assemelham a diferentes tipos de rodovias. Um sistema de canais quentes é como dirigir em alta velocidade em uma rodovia lisa, a 100 a 300 mm/s, com pouca resistência. Um sistema de canais frios, com suas curvas, exige velocidades mais baixas (40 a 120 mm/s) para evitar a perda de controle ou o superaquecimento. A experiência de alternar entre um sistema quente e um frio me ensinou a ajustar as velocidades com cuidado.

Saiba mais sobre sistemas de corredores 3 .

Propriedades do material e velocidade de injeção

O tipo de material adiciona mais uma camada a esse quebra-cabeça complexo. Plásticos cristalinos como o polipropileno precisam de velocidades controladas (100-150 mm/s) para uma cristalização adequada. Lembro-me de ter experimentado o PP e observado como a velocidade correta afetava a resistência e o acabamento. Plásticos não cristalinos, como o policarbonato, precisam de velocidades moderadas (50-100 mm/s) para evitar tensões internas.

Descubra mais sobre as propriedades dos materiais 4 .

Influência dos Requisitos do Produto

Cada produto apresenta suas próprias exigências. Para produtos com acabamento de alta qualidade, encontrar a velocidade correta (50-150 mm/s) é crucial para manter a superfície lisa. Em itens de paredes espessas, precisei ajustar as velocidades (80-180 mm/s) para preenchê-los corretamente sem danificar o material.

Entenda melhor os requisitos do produto 5 .

Portões de grande diâmetro permitem velocidades de injeção mais rápidas.Verdadeiro

Os grandes canais de injeção suportam velocidades entre 120 e 200 mm/s, permitindo uma injeção rápida.

Os sistemas de câmaras frias suportam velocidades de injeção mais elevadas.Falso

Os sistemas de canais frios necessitam de velocidades mais lentas (40-120 mm/s) devido ao atrito.

Por que a velocidade de injeção é crucial para obter superfícies de produto de alta qualidade?

Imagine conseguir um acabamento impecável na superfície de um produto. Tudo depende do equilíbrio preciso da velocidade de injeção.

A velocidade de injeção é crucial na moldagem. Ela altera a forma como os plásticos cristalizam e reduz a tensão interna. A velocidade também afeta a aparência da superfície do produto. Um ajuste correto resulta em acabamentos sem defeitos e de altíssima qualidade.

Compreendendo as propriedades dos materiais

A velocidade de injeção deve ser adaptada com base na natureza do material. Por exemplo, plásticos cristalinos como o polipropileno ( PP ) requerem uma velocidade controlada para garantir a cristalização ideal. Normalmente, PP deve estar entre 100-150 mm/s. Esta faixa permite uma cristalização adequada, o que aumenta a resistência ao impacto 6 .

Em contraste, plásticos não cristalinos como o policarbonato ( PC ) exigem uma abordagem diferente. Nesse caso, o objetivo é o preenchimento uniforme da cavidade e a minimização da tensão interna. O PC deve ser injetado, em geral, a velocidades entre 50 e 100 mm/s. Isso ajuda a evitar a concentração de tensões e a formação de poros, mantendo a resistência ao impacto.

Considerações sobre a estrutura do molde

A estrutura do molde desempenha um papel significativo na determinação das velocidades de injeção adequadas.

- Projeto de Portões : Portões grandes suportam velocidades mais altas (120-200 mm/s). No entanto, portões de precisão exigem velocidades mais baixas (30-80 mm/s) para evitar respingos e deformações estruturais.

- Sistema de canais : Em sistemas de canais quentes com grandes diâmetros e superfícies lisas, velocidades mais altas (100-300 mm/s) são viáveis devido à menor resistência ao fluxo. Sistemas de canais frios requerem velocidades mais baixas (40-120 mm/s) para minimizar a perda de pressão.

Requisitos e ajustes do produto

A velocidade de injeção também deve refletir o uso pretendido do produto e os requisitos de aparência:

| Tipo de produto | Velocidade recomendada (mm/s) |

|---|---|

| Alta qualidade estética | 50-150 |

| Grandes ou de paredes grossas | 80-180 |

Para produtos que exigem qualidade de superfície superior, como peças automotivas, velocidades moderadas garantem um acabamento liso, sem marcas de fluxo ou manchas prateadas.

Para itens grandes ou de paredes espessas, as velocidades devem evitar o preenchimento insuficiente, ao mesmo tempo que se evita o estresse interno excessivo. Usando testes não destrutivos 7 , os projetistas podem ajustar as velocidades para obter estruturas internas densas e sem poros.

Compreender essas dinâmicas ajuda os projetistas a otimizar as velocidades de injeção para superfícies de alta qualidade em eletrônicos de consumo, garantindo tanto o apelo estético quanto a integridade estrutural. Ao considerar as propriedades do material molde e os requisitos do produto, os resultados de fabricação podem ser aprimorados de forma eficaz.

Plásticos cristalinos requerem velocidade de injeção de 100-150 mm/s.Verdadeiro

Essa faixa de velocidade garante a cristalização ideal para resistência ao impacto.

Plásticos não cristalinos devem ser injetados a uma velocidade de 120-180 mm/s.Falso

A velocidade de deslocamento do PC é de 50 a 100 mm/s para evitar tensões e manter a qualidade.

Que cuidados especiais são necessários para produtos grandes ou de paredes espessas?

Você já tentou moldar uma peça grande de plástico e descobriu que ela não correspondia totalmente às suas expectativas?

Ao criar produtos grandes ou espessos, os designers ajustam as propriedades do material, o formato do molde e a velocidade de injeção. Essa ação é importante tanto para a resistência quanto para a estética. Essa abordagem reduz a tensão interna do produto, melhorando significativamente a qualidade.

Propriedades do material e velocidade de injeção

Lembro-me dos meus primeiros tempos na indústria, lidando com plásticos cristalinos, como o polipropileno ( PP ). Ajustar a velocidade de injeção era um desafio. O PP precisa de uma velocidade de 100 a 150 mm/s para formar uma estrutura cristalina forte. Velocidades muito altas interrompem a cristalização. Meu primeiro lote ficou fraco e irregular. Mas com a prática, meus moldes ficaram perfeitos!

Plásticos não cristalinos, como o policarbonato ( PC ), exigem paciência e precisão. Eles precisam de um fluxo constante de 50 a 100 mm/s para preencher os moldes sem tensão. Minha primeira tentativa foi um erro, mas me ensinou lições valiosas sobre a arte da moldagem. Paciência e precisão realmente fazem a diferença.

| Tipo de plástico | Velocidade de injeção ideal | Possíveis problemas |

|---|---|---|

| Cristalino ( PP ) | 100-150 mm/s | Cristalização interrompida 9 |

| Não cristalino ( PC ) | 50-100 mm/s | Aumento do estresse interno |

Ajustes na estrutura do molde

O design do molde é crucial. Canais de injeção grandes permitem velocidades mais altas, de 120 a 200 mm/s, para um enchimento rápido e uniforme. Certa vez, esqueci de ajustar para um canal de injeção muito pequeno. O resultado foi um produto frágil. Essa experiência me mostrou a necessidade de reduzir a velocidade para 30 a 80 mm/s para canais de injeção menores.

Os sistemas de canais quentes permitem velocidades de 100 a 300 mm/s devido à menor resistência. A mudança para um sistema de canais frios me surpreendeu com perdas de pressão de 10% . Minha abordagem teve que mudar.

Requisitos específicos do produto

Produtos com paredes espessas exigem a velocidade correta para evitar problemas. Velocidades entre 80 e 180 mm/s proporcionam os melhores resultados. Um cliente, certa vez, não gostava das paredes porosas de uma lixeira. Ajustes cuidadosos na velocidade e testes resolveram o problema.

Acabamentos de alta qualidade, como os encontrados em interiores de automóveis, exigem velocidades moderadas para obter um resultado suave. Passei muitas horas examinando os produtos sob diferentes tipos de iluminação para alcançar a perfeição. Meu objetivo era um acabamento impecável.

Esses detalhes reforçam produtos grandes ou de paredes espessas, atendendo aos padrões funcionais e estéticos. Um design criterioso ajuda designers experientes como Jacky 11 a encontrar o equilíbrio certo.

Plásticos cristalinos exigem velocidades de injeção superiores a 200 mm/s.Falso

Velocidades acima de 200 mm/s interrompem a cristalização em plásticos cristalinos.

Os sistemas de canais quentes permitem velocidades de até 300 mm/s.Verdadeiro

Os sistemas de canais quentes reduzem a resistência ao fluxo, permitindo velocidades mais altas.

Conclusão

O ajuste da velocidade de injeção na moldagem aumenta a resistência ao impacto, levando em consideração as propriedades do material, o projeto do molde e os requisitos do produto, garantindo cristalização ideal e redução da tensão interna para resultados de qualidade.

-

Aprenda como os diferentes níveis de viscosidade afetam o fluxo e o preenchimento de materiais durante os processos de moldagem por injeção. ↩

-

Aprenda como diferentes designs de bicos de injeção influenciam as velocidades ideais de injeção e a qualidade do produto. ↩

-

Compreenda as diferenças entre os sistemas de injeção de ar quente e frio e o impacto deles na velocidade de injeção. ↩

-

Descubra por que as características do material são cruciais para definir a velocidade de injeção correta. ↩

-

Descubra como as necessidades específicas de cada produto determinam as melhores opções de velocidade de injeção. ↩

-

Descubra como velocidades de injeção controladas influenciam a cristalização e a resistência ao impacto do polipropileno. ↩

-

Aprenda técnicas para avaliar estruturas internas sem danificar os produtos. ↩

-

Descubra como as diferentes propriedades dos materiais determinam a velocidade de injeção necessária para obter superfícies de qualidade. ↩

-

Obtenha informações mais detalhadas sobre como a cristalização afeta as propriedades dos materiais durante a moldagem por injeção. ↩

-

Entenda como as perdas de pressão nos sistemas de canais de injeção afetam a eficiência da moldagem por injeção. ↩

-

Explore diretrizes abrangentes sobre o projeto de produtos de paredes espessas usando técnicas de moldagem por injeção. ↩