Ser designer na indústria de fabricação de plástico me ensina a importância de reduzir defeitos como marcas de fusão. Reduzir esses defeitos é essencial. O ajuste da temperatura de fusão desempenha um grande papel nesta tarefa. Sinto-me muito emocionado em compartilhar meus conhecimentos e experiências!

Para minimizar marcas de fusão na moldagem por injeção, ajuste a temperatura de fusão dentro da faixa ideal para cada material e considere os efeitos da velocidade e pressão da injeção.

Compartilharei minha jornada para encontrar as melhores etapas para ajustar a temperatura de fusão. Enfrentei muitos desafios com marcas de fusão. Compreender as propriedades dos materiais mudou tudo para mim. Cada tipo de plástico tem sua faixa perfeita de temperatura de fusão. Por exemplo, o poliestireno precisa de 180 – 280°C. O polipropileno requer 200 – 280°C. Conhecer o material e suas peculiaridades é fundamental.

Aumentar a temperatura de fusão também é útil. Lembro-me de aumentar a temperatura do policarbonato de 280 – 300°C para 300 – 320°C. Essa mudança reduziu bastante aquelas marcas de fusão irritantes. No entanto, uma temperatura muito alta realmente danifica o seu produto. Equilibrar qualidade com eficiência é crucial para mim. A estrutura do molde também é importante. A otimização dos canais de resfriamento evitou muitos problemas decorrentes de temperaturas irregulares. Descobri que ajustar a temperatura de fusão com outros fatores como a velocidade de injeção é vital. Isso realmente ajuda a alcançar os melhores resultados.

O ajuste adequado da temperatura de fusão reduz as marcas de fusão.Verdadeiro

Ajustar corretamente a temperatura de fusão pode minimizar defeitos como marcas de fusão na moldagem por injeção, resultando em componentes de maior qualidade.

Temperaturas de fusão mais altas sempre eliminam marcas de fusão.Falso

Embora temperaturas de fusão mais elevadas possam ajudar a reduzir as marcas de fusão, também podem levar a outros defeitos, tornando esta afirmação falsa.

- 1. Por que a temperatura de fusão é importante na moldagem por injeção?

- 2. Como a escolha do material afeta o ajuste da temperatura de fusão?

- 3. Quais são os riscos das altas temperaturas de fusão?

- 4. Como o projeto do molde pode influenciar o gerenciamento da temperatura de fusão?

- 5. Quais parâmetros adicionais devem ser considerados juntamente com a temperatura de fusão?

- 6. Conclusão

Por que a temperatura de fusão é importante na moldagem por injeção?

Você já se sentiu confuso sobre o papel da temperatura de fusão na moldagem por injeção? Sério, eu entendo! A temperatura de fusão é muito importante na moldagem por injeção. Ajuda a obter a melhor qualidade do produto. Vamos explorar por que conhecer a temperatura de fusão é crucial para resultados perfeitos.

A temperatura de fusão é crucial na moldagem por injeção, determinando o fluxo do material e a qualidade do produto. O controle adequado da temperatura dentro de faixas específicas reduz defeitos de fabricação e garante resultados consistentes e de alta qualidade para diferentes plásticos.

Compreendendo as propriedades dos materiais

A temperatura de fusão é maior que um número em uma máquina; é a chave para a moldagem por injeção. Cada tipo de plástico tem sua própria faixa de temperatura de fusão que deve ser respeitada para evitar a degradação do material. É como se eles tivessem suas zonas de conforto. Por exemplo:

| Material | Faixa de temperatura de fusão (°C) |

|---|---|

| Poliestireno (PS) | 180 – 280 |

| Polipropileno (PP) | 200 – 280 |

| Cloreto de polivinila (PVC) | 160 – 220 |

Compreender este fator é crucial, pois influencia o comportamento do material e a qualidade do produto final. Assim como um chef precisa da temperatura certa para assar um bolo, nós precisamos da temperatura de fusão certa para peças moldadas perfeitas.

Materiais sensíveis ao calor, como o PVC, são complicados. Aprendi isso durante um projeto quando aumentei demais a temperatura. O PVC quebrou e liberou gases nocivos como o cloreto de hidrogênio. Isso bagunçou o produto e meu equipamento, ensinando-me como devo ter cuidado com as temperaturas de fusão.

Aumente adequadamente a temperatura do fundido

O aumento da temperatura de fusão é uma questão de equilíbrio. Temperaturas mais altas reduzem a viscosidade, permitindo um fluxo mais suave do molde. Certa vez, aumentei a temperatura de fusão do policarbonato (PC) de 280 – 300°C para 300 – 320°C. Foi como passar de um gotejamento para um fluxo constante; a redução nas marcas de fusão foi incrível, melhorando a aparência e a função do produto.

No entanto, uma temperatura de fusão demasiado elevada acarreta o risco de degradação térmica, o que pode comprometer as propriedades mecânicas e prolongar os tempos de arrefecimento. Assim, equilibrar a temperatura de fusão com a qualidade e eficiência do produto é fundamental.

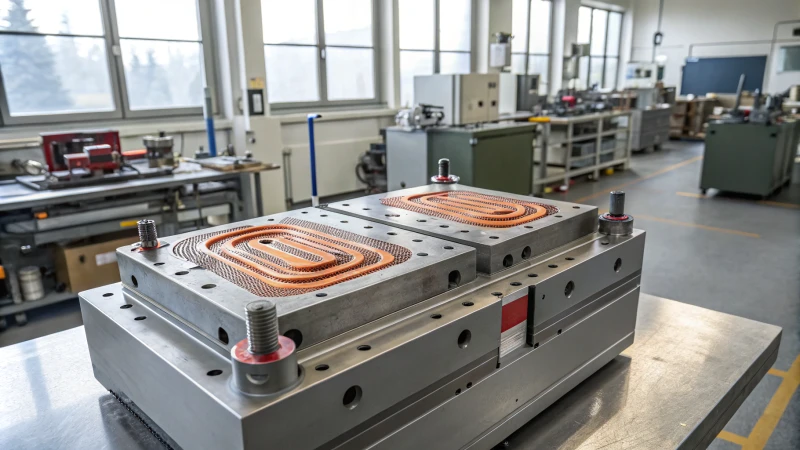

Considere a estrutura do molde e o sistema de resfriamento

O projeto da estrutura do molde e dos sistemas de resfriamento impacta significativamente o gerenciamento da temperatura do fundido. Certa vez, tive problemas com canais de resfriamento mal projetados que faziam com que as temperaturas locais de fusão caíssem rapidamente, causando marcas de fusão feias.

Para obter uma distribuição uniforme da temperatura, é essencial otimizar os layouts dos canais de resfriamento. Por exemplo, o uso de canais de resfriamento conformados pode combinar melhor os formatos das cavidades do molde, permitindo um controle preciso do resfriamento e reduzindo defeitos.

Com outros ajustes de parâmetros de processo

As mudanças na temperatura de fusão funcionam com outros parâmetros, como pressão e velocidade de injeção. Quando aumento a temperatura de fusão, geralmente reduzo a pressão e a velocidade de injeção. Por exemplo, durante um projeto de material ABS, aumentar a temperatura de fusão me permitiu reduzir a pressão de injeção em 10 a 15% e a velocidade em 20 a 30%. O resultado? Menos marcas de fusão com qualidade intacta – uma verdadeira vitória!

À medida que as temperaturas de fusão aumentam, ajusto o tempo de retenção e a pressão, uma vez que as alterações na contração precisam de atenção para evitar defeitos e, ao mesmo tempo, garantir a precisão.

A temperatura de fusão não é apenas um detalhe; é crucial para fazer ótimos produtos. Ao compartilhar meus desafios e aprendizados, espero inspirar você a explorar o interessante mundo da moldagem por injeção comigo!

A temperatura de fusão afeta a viscosidade do plástico na moldagem por injeção.Verdadeiro

Temperaturas de fusão mais altas reduzem a viscosidade, melhorando o fluxo dentro dos moldes e melhorando a qualidade do produto.

A baixa temperatura de fusão pode causar marcas de fusão nos produtos.Verdadeiro

A temperatura de fusão insuficiente aumenta a viscosidade, causando fluxo deficiente e resultando em defeitos visíveis, como marcas de fusão.

Como a escolha do material afeta o ajuste da temperatura de fusão?

Você já pensou em como os materiais que escolhemos alteram a temperatura de fusão durante a produção? A escolha certa realmente aumenta a eficiência e melhora a qualidade do produto acabado. Vamos explorar juntos essa conexão complexa!

A escolha do material influencia significativamente os ajustes da temperatura de fusão na moldagem por injeção. Cada tipo de plástico possui faixas específicas de temperatura de fusão que afetam a viscosidade e o fluxo, essenciais para prevenir defeitos e aumentar a eficiência da produção.

Aumente a temperatura de fusão com cuidado

Uma temperatura de fusão mais alta geralmente reduz a viscosidade. Isso permite que o plástico flua suavemente na cavidade do molde. Lembro-me de aumentar a temperatura de fusão do policarbonato (PC) de 280 – 300°C para 300 – 320°C. Essa mudança reduziu as marcas de fusão. Observar como uma simples mudança realmente melhorou a qualidade do produto foi gratificante. No entanto, definir a temperatura demasiado elevada pode causar degradação térmica. Isso enfraquece o produto final. Equilibrar qualidade e eficiência pode ser complicado, mas é muito necessário.

Estrutura do molde e sistema de resfriamento são importantes

A estrutura do molde e os sistemas de resfriamento são muito importantes para a temperatura do fundido. No início da minha carreira, ignorei isso e enfrentei problemas com distribuição desigual de temperatura. Isso causou defeitos como marcas de fusão. Otimizei os canais de resfriamento com designs de formato contínuo. Essa mudança foi emocionante. Melhorou o ajuste nas cavidades do molde. O controle preciso do resfriamento realmente reduziu as variações e defeitos de temperatura. Que alívio!

Coordenar com outras configurações de processo

O ajuste da temperatura de fusão deve corresponder a outras configurações de injeção, como pressão e velocidade. Aumentar a temperatura de fusão permite diminuir a pressão e a velocidade de injeção devido à melhor fluidez. Por exemplo, com material ABS, aumentei a temperatura de fusão e reduzi a pressão de injeção em 10 – 15%. A velocidade diminuiu em 20 – 30%. Esse ajuste minimizou marcas de fusão e eliminou defeitos como bordas salientes. Com certeza foi uma vitória!

Ajuste do tempo de retenção e pressão: Em temperaturas mais altas, a contração do material muda, necessitando de ajustes de pressão para um tamanho preciso.

Compreender essas relações complexas me ajudou a escolher materiais e definir parâmetros de processamento com sabedoria. Como resultado, a qualidade do produto e a eficiência da produção melhoraram.

Para saber mais sobre como otimizar a temperatura na moldagem por injeção, leia nossos artigos sobre propriedades de materiais e técnicas de projeto de moldes . Boa leitura!

Compreendendo as propriedades dos materiais

A escolha do material influencia significativamente os ajustes da temperatura de fusão. Diferentes plásticos exibem faixas únicas de temperatura de fusão. Por exemplo:

| Material | Faixa de temperatura de fusão (°C) |

|---|---|

| Poliestireno (PS) | 180 – 280 |

| Polipropileno (PP) | 200 – 280 |

| Cloreto de polivinila (PVC) | Faixa estreita, sensível à temperatura |

No início trabalhei com diversos plásticos e fiquei surpreso ao ver como suas propriedades diferiam. Por exemplo, o poliestireno (PS) derrete entre 180 – 280°C, enquanto o polipropileno (PP) derrete entre 200 – 280°C. Essa diferença me mostrou que conhecer essas faixas é muito importante. É crucial ajustar corretamente as temperaturas de fusão. Ignorar estes limites pode danificar o material ou alterar as suas características únicas. Muito essencial respeitá-los!

Uma experiência reveladora envolveu cloreto de polivinila (PVC). Descobri que o PVC é sensível ao calor e derrete em uma faixa estreita. Durante um projeto, ajustei a temperatura muito alta por engano. Isso fez com que o PVC se quebrasse e liberasse gás cloreto de hidrogênio. Infelizmente, esse erro prejudicou a qualidade do produto. Até corroeu alguns equipamentos. Uma lição difícil, de fato!

Para materiais sensíveis ao calor como o PVC, o controle preciso da temperatura é fundamental. O calor excessivo pode levar à decomposição, liberando gases nocivos como o cloreto de hidrogênio. Por outro lado, uma temperatura muito baixa resulta em alta viscosidade, impedindo o fluxo e levando a defeitos.

Aumente adequadamente a temperatura de fusão

O aumento da temperatura de fusão geralmente reduz a viscosidade, permitindo um fluxo mais suave dentro da cavidade do molde. Por exemplo, aumentar a temperatura de fusão do policarbonato (PC) de 280 – 300°C para 300 – 320°C pode efetivamente reduzir as marcas de fusão. Contudo, cautela é essencial; temperaturas excessivamente altas podem causar degradação térmica, comprometendo as propriedades mecânicas do produto final. Os fatores a serem considerados incluem:

- Qualidade do Produto : Mantendo a integridade sem danos térmicos.

- Eficiência de produção : Equilibrando tempos de resfriamento e durações de ciclo.

Considere a estrutura do molde e o sistema de resfriamento

O design do molde e seu sistema de resfriamento afetam profundamente a temperatura do fundido. Se os canais de resfriamento forem projetados incorretamente, eles poderão levar a uma distribuição desigual de temperatura, causando defeitos como marcas de fusão. A otimização dos canais de resfriamento pode alcançar um controle uniforme da temperatura em todo o molde.

Por exemplo, o uso de canais de resfriamento em formato de acompanhamento permite:

- Melhor ajuste nas cavidades do molde.

- Controle preciso das taxas de resfriamento, minimizando variações locais de temperatura que levam a defeitos.

Com outros ajustes de parâmetros de processo

Os ajustes da temperatura de fusão devem estar alinhados com outros parâmetros de injeção, como pressão e velocidade. O aumento da temperatura de fusão permite uma redução na pressão e velocidade de injeção devido à maior fluidez. Por exemplo, ao aumentar a temperatura de fusão do material ABS, reduzir a pressão de injeção em 10 a 15% e a velocidade em 20 a 30% pode efetivamente minimizar as marcas de fusão e, ao mesmo tempo, evitar defeitos como arestas salientes.

- Ajuste do tempo de retenção e pressão : Temperaturas mais altas podem alterar a contração do material, necessitando de ajustes na pressão de retenção para precisão dimensional.

Considere esta tabela resumindo os ajustes recomendados:

| Parâmetro | Mudança recomendada |

|---|---|

| Pressão de injeção | Reduzir em 10 – 15% |

| Velocidade de injeção | Reduzir em 20 – 30% |

| Pressão de retenção | Ajuste com base no encolhimento do material |

Ao compreender essas relações, os fabricantes podem tomar decisões informadas sobre a seleção de materiais e parâmetros de processamento, melhorando a qualidade do produto e a eficiência da produção.

Para obter mais informações sobre como otimizar os ajustes de temperatura de fusão na moldagem por injeção, confira nossos artigos relacionados sobre propriedades de materiais 1 e técnicas de projeto de moldes 2 .

Diferentes plásticos possuem faixas exclusivas de temperatura de fusão.Verdadeiro

Cada tipo de plástico possui uma faixa específica de temperatura de fusão, afetando o comportamento deles durante o processamento.

Temperaturas de fusão mais altas sempre melhoram a qualidade do produto.Falso

Embora temperaturas de fusão mais altas possam melhorar o fluxo, elas também podem levar à degradação térmica e comprometer a qualidade se forem excessivas.

Quais são os riscos das altas temperaturas de fusão?

Você já esteve em um processo de fabricação e ficou preocupado com as temperaturas de fusão? Eu conheço esse sentimento. Compreender esses riscos é crucial. Altera significativamente a qualidade e a eficiência do produto.

As altas temperaturas de fusão podem causar danos térmicos nos plásticos, afetando a resistência e criando falhas. É crucial compreender faixas de fusão específicas e ajustar as configurações de processamento para manter a qualidade do produto.

Compreendendo as propriedades dos materiais

Lembro-me de meus primeiros dias no design de produtos. Fiquei impressionado com os muitos tipos de materiais plásticos e suas temperaturas de fusão únicas. Diferentes materiais plásticos vêm com faixas específicas de temperatura de fusão que são cruciais para o seu processamento. Por exemplo, o poliestireno (PS) normalmente derrete entre 180 – 280°C, enquanto o polipropileno (PP) varia entre 200 – 280°C.

Cada tipo tem suas peculiaridades. No início, aprendi a ajustar as temperaturas de fusão. Rapidamente entendi como é importante permanecer dentro desses limites. Se você for muito alto, o material poderá degradar. O cloreto de polivinila (PVC) é um exemplo. Sua estreita faixa de fusão significa que altas temperaturas podem quebrá-lo, liberando gás cloreto de hidrogênio que pode não apenas afetar a qualidade do produto, mas também corroer o maquinário. Por outro lado, uma temperatura muito baixa resulta em alta viscosidade de fusão e baixa fluidez, levando a marcas de fusão.

Riscos de degradação térmica

O aumento da temperatura de fusão pode ajudar o plástico a fluir mais facilmente; no entanto, apresenta riscos de degradação térmica que podem afetar significativamente as propriedades mecânicas do produto final. Aqui estão alguns resultados potenciais:

| Risco | Efeito |

|---|---|

| Resistência Mecânica Reduzida | Menor resistência ao estresse e tensão |

| Maiores tempos de ciclo | Tempos de resfriamento mais longos devido à retenção térmica |

| Mau acabamento superficial | Maior probabilidade de defeitos como marcas de fusão |

Por exemplo, aumentei a temperatura de fusão do policarbonato (PC) de 280 – 300°C para 300 – 320°C. Notei menos marcas de fusão; no entanto, essa pequena vitória trouxe o risco de degradação do material.

Considerações sobre o sistema de resfriamento

A estrutura do molde e o sistema de resfriamento são muito importantes para gerenciar as temperaturas de fusão. Canais de resfriamento mal projetados podem causar superaquecimento ou resfriamento rápido – ambos podem causar marcas de fusão indesejadas.

Para garantir uma distribuição uniforme da temperatura, considere otimizar os layouts dos canais de resfriamento. O uso de canais de resfriamento em formato contínuo permite um melhor controle de temperatura, o que é vital para manter a qualidade do produto.

Ajustes de parâmetros de processo

O ajuste das temperaturas de fusão não deve acontecer sozinho; é crucial coordená-lo com outros parâmetros do processo, como pressão e velocidade de injeção. O aumento da temperatura de fusão pode reduzir as pressões e velocidades de injeção, o que ajuda na fluidez e reduz as marcas de fusão.

Por exemplo, ao aumentar a temperatura de fusão do material ABS, isso me permitiu diminuir a pressão de injeção em 10 a 15%, enquanto a velocidade de injeção diminuiu em 20 a 30%. É como dançar: acerte cada passo para evitar defeitos como pontas salientes.

Conclusão: Equilibrando Riscos e Benefícios

Trabalhar com altas temperaturas de fusão no processamento de plásticos às vezes é como andar na corda bamba. Requer equilíbrio entre configurações de temperatura e propriedades do material. Meu conselho? Avalie as características específicas dos seus materiais e ajuste cuidadosamente os seus parâmetros de processamento. Ao manter esses detalhes em mente, otimizei os processos de produção de maneira eficaz – provavelmente você também conseguirá!

As altas temperaturas de fusão podem degradar as propriedades do material de PVC.Verdadeiro

O aquecimento excessivo do PVC pode levar à decomposição, afetando a qualidade e liberando gases nocivos.

O aumento da temperatura de fusão sempre melhora o fluxo do produto.Falso

Embora temperaturas mais altas melhorem o fluxo, elas também correm o risco de degradação térmica dos materiais, impactando as propriedades mecânicas.

Como o projeto do molde pode influenciar o gerenciamento da temperatura de fusão?

Você já pensou em como o design do molde afeta o controle das temperaturas de fusão na fabricação? É um assunto muito interessante que afeta muito a qualidade do produto. Vamos explorar os aspectos importantes que influenciam esse processo!

O projeto do molde impacta o gerenciamento da temperatura de fusão ao utilizar as propriedades do material, otimizar o aquecimento e implementar sistemas de resfriamento eficientes. A coordenação com os parâmetros de injeção é vital para melhorar a qualidade do produto e a eficiência da fabricação.

Compreendendo o projeto do molde e as propriedades dos materiais

O design do molde envolve mais do que apenas aparência; influencia significativamente o gerenciamento da temperatura de fusão, exigindo uma compreensão das propriedades do material envolvidas. Isso afeta a qualidade do produto e a eficiência da produção. Quando comecei a trabalhar com projeto de moldes, fiquei surpreso ao saber como a escolha do material e suas propriedades podem realmente mudar o produto final. É semelhante a cozinhar – escolher os ingredientes certos é vital para evitar um prato ruim!

Diferentes materiais plásticos vêm com faixas exclusivas de temperatura de fusão. Por exemplo, o poliestireno (PS) normalmente derrete entre 180 – 280°C, enquanto o polipropileno (PP) varia entre 200 – 280°C.

Ao ajustar a temperatura de fusão, é crucial garantir que ela permaneça dentro da faixa permitida para evitar qualquer degradação das propriedades do material. Materiais sensíveis ao calor, como cloreto de polivinila (PVC), requerem monitoramento cuidadoso; exceder sua estreita faixa de fusão pode levar à decomposição e à produção de gases nocivos, como o cloreto de hidrogênio. Isto não só compromete a qualidade do produto, mas também pode corroer o equipamento.

| Material | Faixa de temperatura de fusão (°C) | Notas |

|---|---|---|

| Poliestireno | 180 – 280 | Certifique-se de manter dentro do alcance para evitar problemas |

| Polipropileno | 200 – 280 | Ajustes afetam o fluxo e a qualidade |

| Cloreto de Polivinila | Faixa estreita | Alto risco de degradação se superaquecido |

| Policarbonato | 280 – 320 | Temperaturas mais altas reduzem marcas de fusão |

Aumente adequadamente a temperatura de fusão

Aumentar a temperatura do fundido pode reduzir a viscosidade dos plásticos, permitindo que o fundido flua suavemente para dentro da cavidade do molde. Por exemplo, aumentar a temperatura de fusão do policarbonato (PC) de 280 – 300°C para 300 – 320°C minimiza efetivamente as marcas de fusão. No entanto, é preciso ter cautela: temperaturas de fusão excessivamente altas podem levar à degradação térmica, o que impacta negativamente as propriedades mecânicas e aumenta os tempos de resfriamento.

É essencial equilibrar esse aumento com a qualidade do produto e a eficiência da produção para evitar defeitos e, ao mesmo tempo, garantir o fluxo ideal.

Considere a estrutura do molde e o sistema de resfriamento

O design do molde e seu sistema de resfriamento desempenham um papel fundamental no gerenciamento das temperaturas de fusão. Canais de resfriamento projetados incorretamente podem levar a rápidas quedas de temperatura local, que por sua vez criam marcas de fusão no produto final.

A otimização do layout do canal de resfriamento é crucial para garantir uma distribuição uniforme da temperatura em todo o molde. Por exemplo, o uso de canais de resfriamento de formato posterior pode aumentar a eficiência da transferência de calor, ajustando-se perfeitamente aos formatos da cavidade do molde, controlando assim as taxas de resfriamento com mais precisão.

Coordenação com outros parâmetros do processo

Os ajustes da temperatura de fusão devem sempre ser coordenados com outros parâmetros do processo, como pressão e velocidade de injeção. Por exemplo, o aumento da temperatura de fusão permite uma redução na pressão de injeção em 10 a 15% e na velocidade de injeção em 20 a 30% para materiais como ABS. Esta redução ajuda a mitigar marcas de fusão causadas por pressão ou velocidade excessiva durante a injeção.

Além disso, o tempo e a pressão de retenção podem precisar de ajustes; temperaturas de fusão mais altas podem alterar as taxas de contração do material, necessitando de um controle cuidadoso da pressão de retenção para manter a precisão dimensional e reduzir possíveis defeitos.

Para obter mais informações sobre a otimização desses parâmetros, considere explorar recursos que discutem detalhadamente o gerenciamento da temperatura de fusão 3

O projeto do molde afeta significativamente o gerenciamento da temperatura de fusão.Verdadeiro

O design do molde influencia diretamente a forma como as temperaturas de fusão são gerenciadas, impactando as propriedades do material e a qualidade do produto.

Temperaturas de fusão mais altas sempre melhoram a qualidade do produto.Falso

Temperaturas de fusão excessivamente altas podem levar à degradação térmica, afetando negativamente a qualidade do produto.

Quais parâmetros adicionais devem ser considerados juntamente com a temperatura de fusão?

Mergulhar no mundo dos plásticos pode ser confuso. As pessoas geralmente se concentram nos detalhes da temperatura de fusão. Mas há muito mais para descobrir! Outros fatores também afetam a qualidade do produto. Alguns fatores realmente melhoram o produto final.

No processamento de plásticos, otimize a temperatura de fusão considerando as propriedades do material, o projeto do molde, os sistemas de resfriamento e coordenando a velocidade e a pressão da injeção.

Compreendendo as propriedades dos materiais

Cada tipo de plástico tem sua personalidade, principalmente no que diz respeito à temperatura de fusão. Por exemplo, o poliestireno (PS) geralmente derrete entre 180 – 280°C, enquanto o polipropileno (PP) geralmente varia entre 200 – 280°C. Quando ajustei pela primeira vez as temperaturas de fusão sem essas faixas específicas, enfrentei desafios. A degradação do material era um problema real. Lembro-me de um projeto utilizando cloreto de polivinila (PVC). Sua estreita faixa de temperatura de fusão exigia um gerenciamento cuidadoso para evitar problemas como a decomposição que pode produzir gases nocivos como o cloreto de hidrogênio. O gerenciamento adequado garante que a viscosidade do fundido seja ideal para evitar defeitos como marcas de fusão.

| Faixa de temperatura | Tipo de material | Efeito do Aumento |

|---|---|---|

| 180 – 280ºC | Poliestireno | Melhoria de fluxo |

| 200 – 280ºC | Polipropileno | Melhoria de fluxo |

| Faixa Estreita | Cloreto de polivinila (PVC) | Evita decomposição |

Efeito do aumento da temperatura de fusão

Aumentar a temperatura de fusão é como dar energia extra ao plástico. Este aumento reduz a viscosidade, permitindo que ela flua suavemente nas cavidades do molde. Lembro-me de um projeto em que aumentamos a temperatura de fusão do policarbonato (PC) de 280 – 300°C para 300 – 320°C. O resultado foi impressionante; houve uma diminuição significativa nas marcas de fusão e nosso produto final pareceu mais limpo e muito profissional.

No entanto, uma temperatura de fusão demasiado elevada pode levar à degradação térmica. Equilibrar qualidade e eficiência é crucial; é uma dança delicada.

Estrutura do molde e considerações sobre o sistema de resfriamento

O design do molde é fundamental. Lembro-me de uma época em que canais de resfriamento mal projetados causavam quedas rápidas de temperatura local e defeitos como marcas de fusão. A otimização desses canais mudou tudo; a distribuição uniforme da temperatura em todo o molde economizou inúmeras horas de retrabalho.

Coordenação com outros parâmetros do processo

Ajustar a temperatura de fusão não é uma tarefa isolada; precisa de coordenação com parâmetros como pressão e velocidade de injeção. Na minha experiência, aumentar a temperatura de fusão do material ABS exigiu reduzir a pressão de injeção em 10 a 15% e diminuir a velocidade em 20 a 30%. Essa calibração cuidadosa evitou marcas de fusão incômodas e evitou defeitos como bordas salientes.

| Alteração de parâmetro | Ação necessária | Efeito na qualidade do produto |

|---|---|---|

| Temperatura de derretimento elevada | Reduza a pressão de injeção | Evita marcas de fusão |

| Temperatura de derretimento elevada | Reduza a velocidade de injeção | Evita defeitos |

| Ajustar o tempo de retenção | Garanta a precisão dimensional | Reduz problemas de encolhimento |

Além disso, os ajustes de tempo de retenção e pressão são igualmente importantes, uma vez que temperaturas de fusão mais altas alteram o comportamento de contração do material. Os ajustes corretos mantêm a precisão dimensional enquanto minimizam defeitos causados por mudanças de temperatura.

O poliestireno derrete entre 180 - 280°C.Verdadeiro

Esta afirmação é verdadeira, uma vez que a faixa de temperatura de fusão do poliestireno é especificamente indicada no contexto.

O aumento da temperatura de fusão sempre melhora a qualidade do produto.Falso

Esta afirmação é falsa; temperaturas excessivamente altas podem levar à degradação térmica e afetar negativamente a qualidade.

Conclusão

Aprenda como ajustar a temperatura de fusão na moldagem por injeção de forma eficaz para reduzir marcas de fusão, compreendendo as propriedades do material, otimizando o projeto do molde e coordenando com outros parâmetros de processamento.

-

Descubra como as propriedades dos materiais influenciam os processos de fusão para obter melhores resultados de produção. ↩

-

Explore as mais recentes técnicas de projeto de moldes que otimizam as temperaturas de fusão para diversos materiais. ↩

-

Descubra estratégias abrangentes para otimizar o gerenciamento da temperatura de fusão em processos de moldagem por injeção para melhorar a qualidade do produto. ↩