Você já esteve em uma loja de materiais de construção, olhando para vários materiais plásticos, pensando em qual seria o melhor para a sua tarefa?

ABS é conhecido por sua resistência mecânica superior e apelo estético, tornando-o ideal para aplicações duráveis. Em contrapartida, o PP é mais leve e oferece excelente resistência química, sendo adequado para produtos onde o peso e a exposição a produtos químicos são preocupações.

Analisar as características únicas dos ABS e PP ajuda você a escolher o melhor material para o seu próximo projeto. Considere suas propriedades, benefícios e aplicações práticas.

O plástico ABS possui maior resistência mecânica do que o PP.Verdadeiro

O ABS é popular por sua construção muito resistente, o que o torna adequado para usos de longa duração.

- 1. Quais são as principais diferenças nas propriedades mecânicas entre ABS e PP?

- 2. Como se compara o custo do ABS ao do PP na fabricação?

- 3. Quais indústrias utilizam comumente plásticos ABS em comparação com plásticos PP?

- 4. Como o ABS e o PP se comportam sob diferentes condições térmicas?

- 5. Conclusão

Quais são as principais diferenças nas propriedades mecânicas entre ABS e PP ?

Ao escolher entre ABS e PP , conhecer suas características mecânicas é crucial para selecionar a opção mais adequada à sua necessidade.

O ABS possui maior resistência mecânica e à abrasão, sendo ideal para produtos duráveis. O PP é mais leve e tem menor resistência a impactos, mas se destaca em aplicações que exigem pouca carga.

Comparação de força

ABS é conhecido por sua alta resistência. Essa característica o torna ideal para itens como teclados de computador e peças automotivas que precisam durar muito tempo. Por exemplo, produtos feitos de ABS podem suportar pressões externas sem quebrar.

Por outro lado, PP (polipropileno) geralmente não é tão resistente, especialmente contra impactos. Objetos feitos apenas de PP podem quebrar ao serem atingidos. No entanto, sua resistência pode aumentar quando misturado com outros elementos. Estudos sobre de PP com madeira e plástico¹ mostram que elas se dobram melhor do que alguns plásticos, mas ainda não possuem a mesma resistência do ABS .

Resistência à abrasão

O ABS resiste ao desgaste devido à sua estrutura, permitindo que suporte o atrito em diversos pontos. Essa resiliência torna o ABS popular na fabricação de veículos e máquinas.

O PP apresenta menor resistência ao desgaste. No entanto, seu desempenho pode ser melhorado com aditivos ou certas técnicas. A adição de aditivos resistentes ao desgaste ao PP 2 pode contribuir para aumentar sua durabilidade em algumas aplicações.

Densidade e Peso

O ABS possui uma densidade maior, resultando em itens mais pesados. Essa característica é útil quando o peso é importante para um uso constante.

O PP tem menor densidade, o que o torna perfeito para usos leves, como peças de automóveis, onde a leveza ajuda a economizar combustível.

| Propriedade | ABS | PP |

|---|---|---|

| Força | Alto | Moderado |

| Resistência à abrasão | Excelente | Moderado (pode aumentar) |

| Densidade | Alto | Baixo |

Aplicações na Indústria

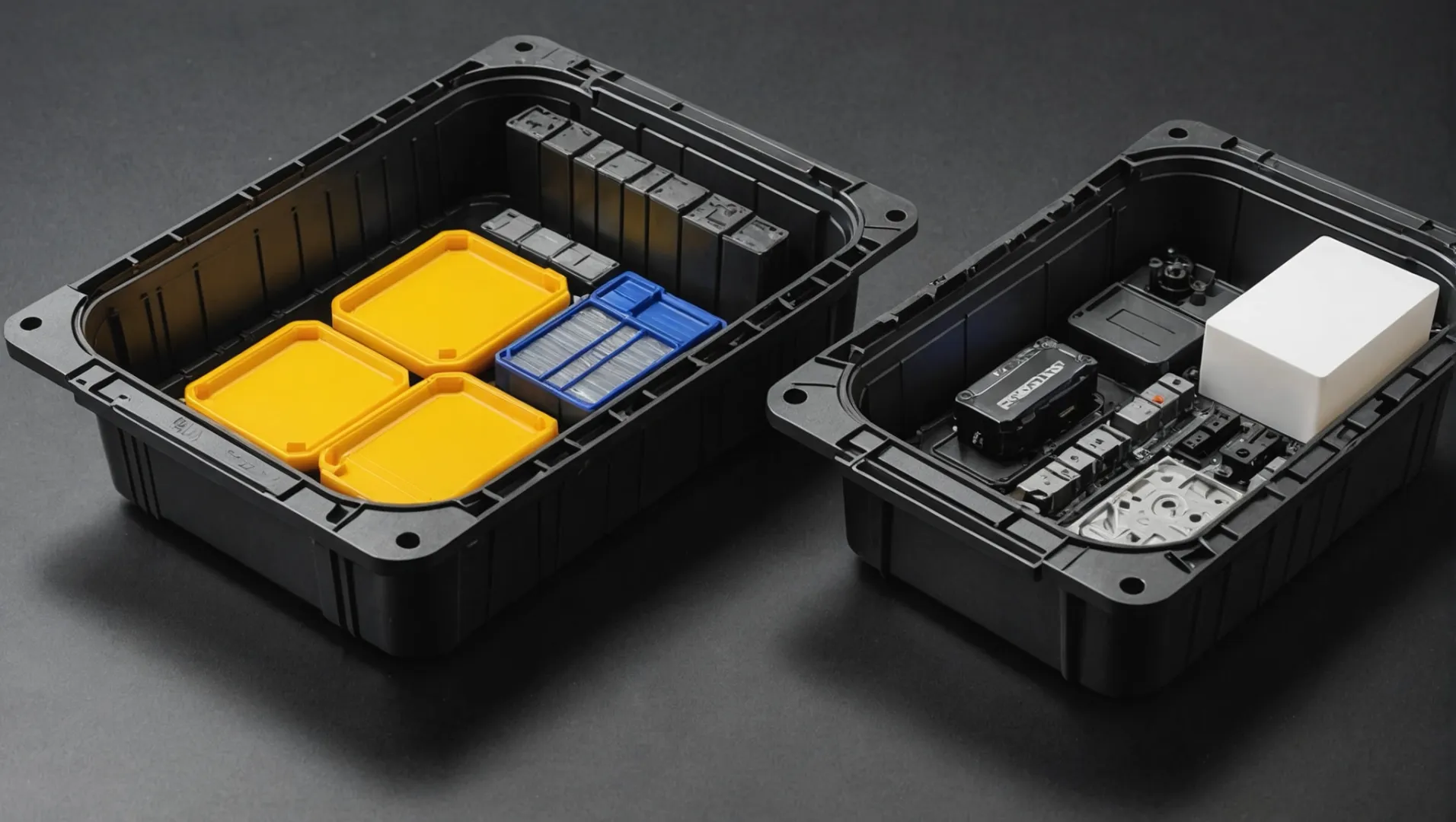

O ABS , com sua alta resistência e durabilidade, é escolhido para produtos resistentes e com bom acabamento, como capas para dispositivos eletrônicos e peças automotivas.

O PP , com sua leveza e resistência química, é adequado para embalagens e produtos descartáveis, onde a produção barata e a fabricação simples são essenciais.

Portanto, a escolha entre ABS ou PP depende da necessidade de uso. Para itens que exigem alta resistência e durabilidade, o ABS geralmente é melhor. Para aplicações em que leveza e resistência química são os principais requisitos, o PP pode ser mais adequado.

O ABS possui maior resistência mecânica do que o PP.Verdadeiro

A estrutura terpolímera do ABS oferece excelente resistência, sendo adequada para usos prolongados.

O PP é mais pesado que o ABS devido à sua maior densidade.Falso

O PP tem uma densidade menor que o ABS. É perfeito para aplicações que exigem leveza.

Como se compara o custo do ABS ao do PP na fabricação?

Conhecer as diferenças de preço entre ABS e PP é importante para escolher opções de produção acessíveis.

De modo geral, PP é mais econômico que o ABS devido ao seu processo de produção mais simples e ao menor custo da matéria-prima. No entanto, a escolha deve levar em consideração os requisitos específicos de desempenho, já que o ABS oferece resistência e qualidade estética superiores.

Análise de custos: plásticos ABS versus PP

Ao verificar os materiais para produtos, o preço é muito importante. ABS (Acrilonitrila Butadieno Estireno) geralmente é mais caro que o polipropileno ( PP ). Isso ocorre porque sua produção é complexa e as matérias-primas têm um custo maior para se obter as qualidades necessárias. Por exemplo, a resistência e a boa aparência do ABS muitas vezes justificam seu preço em produtos que exigem robustez e estética.

Por outro lado, PP é conhecido por ser barato. Sua produção mais fácil e a abundância de matérias-primas o tornam uma opção de baixo custo. PP reduz ainda mais os custos de transporte e manuseio, tornando-o perfeito para a produção de grandes quantidades de itens descartáveis, como materiais de embalagem.

| Recurso | Plástico ABS | Plástico PP |

|---|---|---|

| Força | Alto | Moderado |

| Densidade | Alto | Baixo |

| Resistência a produtos químicos | Moderado | Alto |

Quando preço e desempenho se encontram

Embora seja necessário considerar os preços, a escolha final depende das necessidades do produto. Itens que precisam durar muito tempo, como interiores de carros ou gabinetes eletrônicos, geralmente justificam o investimento em ABS devido à sua resistência e capacidade de se manter firme sob pressão.

Para aplicações onde leveza e resistência química são importantes — como em recipientes para alimentos ou peças leves de automóveis — o PP é o material preferido. Embora não seja tão resistente quanto o ABS , o PP pode ser misturado com outros materiais para oferecer um equilíbrio entre funcionalidade e custo.

Métodos da Indústria e Efeitos sobre os Preços

Em áreas como a eletrônica, onde a precisão na forma e na aparência são fundamentais, o preço mais elevado do ABS é compensado por sua melhor capacidade de moldagem e pela qualidade superior do produto final. Por outro lado, a estabilidade do PP químicos o torna comum em embalagens e no armazenamento de produtos químicos, onde a resistência a ácidos e bases é essencial.

No final, os produtores devem analisar esses pontos cuidadosamente, adequando a escolha dos materiais às limitações orçamentárias e às necessidades funcionais para obter melhores resultados de produção.

O plástico PP é mais econômico que o ABS.Verdadeiro

O PP possui um método de produção mais simples e custos de material reduzidos.

O ABS oferece maior resistência química do que o PP.Falso

O PP é famoso por sua alta resistência a produtos químicos em comparação com o ABS.

Quais indústrias utilizam comumente plásticos ABS em comparação com PP ?

ABS e PP possuem qualidades especiais que os tornam adequados para diferentes setores, desde a fabricação de automóveis até embalagens.

ABS é amplamente utilizado nas indústrias automotiva e eletrônica devido à sua resistência e qualidade estética, enquanto o PP é preferido na indústria de embalagens por suas propriedades de leveza e resistência química.

Indústria Automotiva: Utilização de Plásticos ABS e PP

Os carros utilizam muito ABS e PP , mas de maneiras diferentes. O plástico ABS é frequentemente usado em interiores de carros, como painéis e componentes centrais, por ser resistente e ter uma boa aparência. Ele suporta bem impactos, sendo adequado para peças que precisam de robustez.

Em contrapartida, o plástico PP ajuda a reduzir o peso dos veículos. Peças como para-choques e componentes internos se beneficiam da PP , o que provavelmente contribui para a economia de combustível, diminuindo o peso do carro.

| Componente | Plástico ABS | Plástico PP |

|---|---|---|

| Painéis de controle | ✓ | |

| Para-choques | ✓ | |

| Painéis internos | ✓ | ✓ (quando for necessário leveza) |

Indústria Eletrônica: Regras ABS

Na área da eletrônica, ABS se destaca por seu bom isolamento e resistência. Ele é encontrado nas carcaças de aparelhos como TVs, telas e teclados. O ABS se molda facilmente em formatos complexos, necessários para os dispositivos modernos.

O PP é menos utilizado em eletrônica por não ser tão resistente, mas resiste a produtos químicos, por isso algumas peças expostas a produtos químicos ou calor o utilizam.

Indústria de Embalagens: PP Reina

A indústria de embalagens opta principalmente por plásticos PP 7 devido à sua leveza e boa resistência a produtos químicos. Isso torna o PP ideal para embalagens de alimentos, recipientes de medicamentos e itens de uso diário, como sacolas e garrafas plásticas. A facilidade com que é processado em filmes amplia seu uso em embalagens.

O ABS é pouco utilizado em embalagens devido ao custo e peso, mas às vezes ajuda a criar embalagens duráveis e com aparência sofisticada.

Indústria de brinquedos: ambos os materiais

Tanto o ABS quanto o PP são comuns na fabricação de brinquedos, mas por razões diferentes. O ABS é ideal para brinquedos que precisam de resistência, proteção contra impactos e cores vibrantes, pois absorve muito bem a tinta. Muitos brinquedos de alta qualidade utilizam ABS por esses motivos.

O PP é frequentemente usado em brinquedos onde a economia de custos e a redução de peso são mais importantes do que a resistência.

Em resumo, a escolha entre ABS ou PP depende em grande parte das necessidades da indústria — equilibrando resistência, peso, resistência química e custo.

O ABS é utilizado em para-choques de automóveis devido à sua resistência.Falso

O PP, e não o ABS, é usado em para-choques por ser mais leve.

O plástico PP é comumente usado na indústria de embalagens.Verdadeiro

A leveza e a resistência a produtos químicos do PP o tornam muito adequado para embalagens.

Como o ABS e o PP se comportam sob diferentes condições térmicas?

ABS e PP apresentam comportamentos diferentes quando aquecidos, o que afeta sua utilização para determinados fins.

ABS , com temperatura de transição vítrea de 105 °C, oferece alta estabilidade térmica, sendo ideal para aplicações que exigem resistência ao calor. Por outro lado, PP é benéfica em ambientes que requerem materiais leves com tolerância térmica suficiente.

Entendendo as características térmicas dos plásticos ABS e PP

A escolha entre ABS (acrilonitrila butadieno estireno) e PP (polipropileno) exige o conhecimento de suas propriedades térmicas. Cada plástico se comporta de maneira diferente quando aquecido, o que afeta seu uso e vida útil em diversas situações.

ABS : Alta estabilidade ao calor

O ABS destaca-se pelo seu elevado desempenho mecânico e facilidade de processamento. Começa a amolecer por volta dos 105 °C. Esta característica mantém o ABS estável em ambientes com temperaturas mais elevadas, sendo adequado para aplicações como invólucros eletrónicos e peças automóvel.

-

Temperatura de processamento : O ABS funciona bem de 204 a 238 °C, suportando métodos de fabricação a quente, como a moldagem por injeção.

-

Usos : Devido à sua boa estabilidade térmica, o ABS em itens como teclados de computador e painéis de automóveis, onde a estabilidade térmica é necessária.

PP : Resistência térmica média

O PP possui resistência térmica intermediária em comparação com o ABS . Embora não suporte temperaturas extremas como o ABS , sua leveza e resistência a produtos químicos o tornam adequado para diversas aplicações.

-

Resistência ao calor : PP resistem a temperaturas acima de 100°C, sendo adequados para recipientes próprios para micro-ondas e tubos de água quente.

-

Estabilidade térmica em misturas : Em misturas de madeira e plástico, o PP apresenta um nível intermediário de estabilidade térmica. Isso permite que de PP mantenham sua forma em ambientes moderadamente quentes.

| Característica | ABS | PP |

|---|---|---|

| Temperatura de transição vítrea | ~105°C | Alterações, geralmente superiores a 100°C |

| Faixa de temperatura de processamento | 204 – 238°C | Menos que ABS |

| Principais usos | Carcaças eletrônicas, peças de automóveis | Itens próprios para micro-ondas, canos de água quente |

Pense no contexto de uso

Ao escolher entre ABS e PP , deve-se considerar os requisitos específicos de resistência térmica da aplicação. Em locais com grandes variações de temperatura ou altas temperaturas, a estabilidade do plástico ABS oferece vantagens. No entanto, se a redução de peso e a resistência química forem essenciais, juntamente com uma exposição a temperaturas moderadas, o PP se destaca como a melhor opção.

Em resumo, conhecer as propriedades térmicas desses plásticos ajuda os criadores a escolher o melhor material para seus projetos.

O plástico ABS tem uma temperatura de transição vítrea de 105°C.Verdadeiro

O ABS mantém-se firme até 105°C antes de amolecer, sendo adequado para uso em ambientes quentes.

O plástico PP pode suportar temperaturas acima de 200°C.Falso

A resistência térmica do PP normalmente ultrapassa os 100°C, embora raramente atinja os 200°C.

Conclusão

Escolha entre ABS ou PP dependendo das necessidades da sua tarefa, como robustez ou leveza. Considere esses elementos para fazer uma escolha mais acertada.

-

Descubra como os compósitos de PP se comparam em resistência com outros plásticos: A madeira composta de plástico e madeira é feita de uma mistura de fibras de madeira e materiais plásticos. Os decks de compósito geralmente são mais pesados do que os de PVC, mas mais leves… ↩

-

Descubra aditivos que melhoram a resistência à abrasão do PP: Selecione um número de produto na tabela abaixo para visualizar a ficha técnica desses materiais que utilizam polipropileno como resina base. ↩

-

Descubra por que o ABS é valorizado por sua resistência mecânica: Resistência ao impacto: O plástico ABS é conhecido por sua excelente resistência ao impacto, tornando-o adequado para aplicações que exigem durabilidade e robustez. ↩

-

Descubra como a estabilidade química do PP beneficia as embalagens: Artigos para o lar e bens de consumo: Muitos produtos domésticos são feitos de polipropileno devido à sua durabilidade, resistência química e versatilidade. Exemplos incluem… ↩

-

Descubra por que o ABS é ideal para componentes internos de automóveis: O ABS é comumente usado em peças como painéis de instrumentos, encostos de bancos, componentes de cintos de segurança, maçanetas, travas de portas, acabamentos de colunas e muito mais… ↩

-

Descubra como o PP contribui para peças automotivas mais leves: Na indústria automotiva, o PP é comumente usado em para-choques, tanques químicos, isolamento de cabos e galões de combustível. O polipropileno também é frequentemente utilizado… ↩

-

Descubra por que o PP é o material preferido para soluções de embalagem: O polipropileno também possui baixa densidade em comparação com outros plásticos, o que representa uma vantagem para os fabricantes em termos de economia devido ao seu baixo peso. ↩

-

Descubra como a resistência do ABS é ideal para aplicações em altas temperaturas: Resistência à tração máxima: 22,1 – 74,0 MPa (3210 – 10700 psi), valor médio: 38,6 MPa. Classificação: 60 graus. Resistência à tração no limite de escoamento: 13,0 – 65,0 MPa (1890 – 9430 psi) ↩

-

Saiba mais sobre a resiliência térmica do ABS em diversas indústrias: Este trabalho investiga a degradação térmica acelerada do acrilonitrila-butadieno-estireno (ABS) devido ao envelhecimento em temperaturas elevadas (>80 °C). ↩